南海某油田热介质系统节能增效的应用创新

2021-06-23熊相军中海石油中国有限公司湛江分公司广东湛江524057

熊相军(中海石油(中国)有限公司湛江分公司,广东 湛江 524057)

0 引言

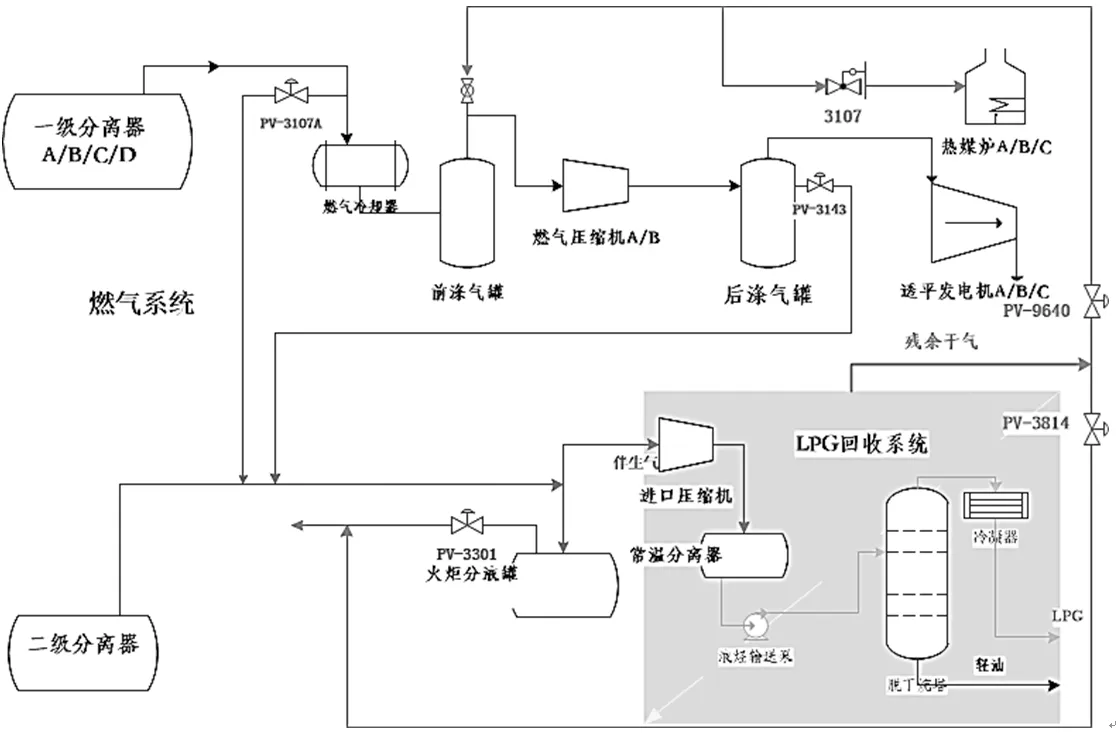

南海某油田伴生气经冷却—涤气处理后,一部分供给锅炉使用,一部分继续经压缩—冷却—过滤—涤气—加热处理成为压力、温度、烃露点满足透平主机使用要求的高压燃气,剩余气则进入放空系统用于生产LPG与轻质油,维持火炬燃烧。油田伴生气利用示意图如图1所示。

图1 油田伴生气利用示意图

油田热介质系统由3台锅炉组成。1#/2#锅炉一用一备,用户包括燃烧器加热器、大舱热油加热器,原油加热器,洗舱加热器,机舱造淡水机。3#锅炉主要用于LPG系统生产,用户包括脱丁烷塔重沸器,再生气加热器,初级丙烷蒸发器,低温级丙烷蒸发器,外输补压蒸汽发生器。

1 流程优化背景分析

1.1 伴生气使用现状分析

1.1.1 伴生气产量大幅递减

南海某油田经过17年的开采,伴生气量逐渐衰减,到2019年伴生气产量仅60 000 m3/d,不到投产初期的1/3,虽然目前油田伴生气日产气量基本恰好能维持油田的日消耗量。但是在生产出现异常情况,如:井口大排量气井停井、大功率用电负荷增加等主机供气将难以保证,势必对生产造成较大影响。

1.1.2 伴生气用户用气量恒定

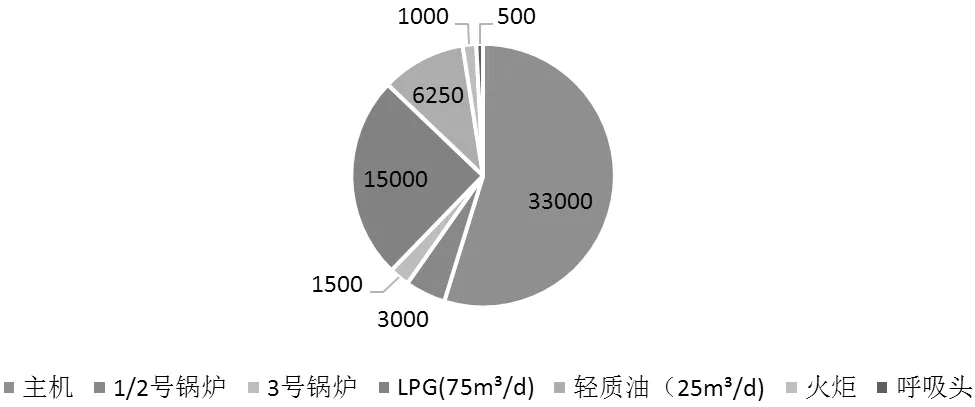

维持油田正常生产需要及LPG产量稳定,伴生气总用量是恒定的。要维持LPG与轻质油产量稳定,及火炬正常燃烧,该部分伴生气消耗量维持稳定不变,要确保主机用气量充足,且能略有盈余,应对电力负荷波动和部分异常情况造成的用气消耗量的增加,只能通过减少锅炉用气消耗量。伴生气用户用气量分布图如图2所示。

图2 南海某油田伴生气用户用气量分布图

1.1.3 主机用气需求

透平主机正常使用时用气的需要满足2个关键因素:

(1)保证主机用气量的盈余,虽然主机有33 000 m3左右的气量就可以满足使用,主机在使用上可能有出现功率波动或大功率的设备的启动则耗气量会变大,所以,必须保证主机用气量存在盈余。

(2)保证主机燃气较高干气占比,伴生气全组分分析及气量组成如表1所示。供给主机燃气压强2 000 kPa下,重组分大部分会成液,且重组分燃烧热值高,容易造成主机超温停机,启机困难,所以供给主机燃烧的伴生气宜保证干气占比70%左右为宜。

表1 南海某油田伴生气全组分分析及气量组成

目前,除主机干气消耗量外,锅炉是最大的干气消耗用户,要保证主机干气用量,也只有减少锅炉用气量消耗。

综上,目前随着伴生气产量的递减,目前的伴生气产量情况下,既要保证LPG轻质油产量稳定,又要维持火炬燃烧,且还要保证主机用气量的盈余以及对干气的需求,应对电力负荷波动和部分异常情况造成的用气消耗量的增加,只能通过减少锅炉用气消耗量。

1.2 热介质系统使用现状分析

1.2.1 1#/2#锅炉使用现状分析

目前南海某油田存在2套热介质锅炉系统,其中1#/2#锅炉一用一备,锅炉出口温度约96 ℃,大舱热油加热器为油田热交换大户(为油田14个油水舱室加热);洗舱加热器与机舱造淡水并非经常使用,仅洗舱作业或造淡水时偶尔使用,所以1#/2#锅炉长期固定用户仅燃气加热器,将燃气加热至60 ℃。燃气加热器热油管线仅为1寸管线,换热量小,但由于1#/2#锅炉通往大舱用户流程管线众多,热损失较大,导致1#/2#锅炉使用效率不高、燃气消耗量较大。

1.2.2 3#锅炉使用现状分析

3#锅炉专供LPG系统使用,锅炉出口温度160 ℃,用户中初温级丙烷蒸发器加热流程已废除,使用压缩机出口热丙烷与气体自身加热蒸发代替;低温级丙烷蒸发器已停用,外输补压蒸汽发生器由于穿孔拆除通过流程改造使用未冷却的C3/C4组分进行补压代替。所以,3#锅炉的长期固定用户仅脱丁烷塔重沸器与再生气加热器,所以3#锅炉负荷较小。

1.3 优化可行性分析

1.3.1 停用大舱加热用户

因从二级分离器出来的原油温度为60 ℃左右,经原油冷却器冷却至40 ℃后下舱。经分析,原油下舱经大舱加热器和不经大舱加热器对比,原油中的游离水均能得到很好的自然沉降分离,后逐步减少大舱加热舱室数,直到所有舱室不用加热,该项可节省锅炉用户功率如下计算(每天加热由40 ℃加热至45 ℃的10 000 m3原油):

根据公式Q=c·m(T2-T1),

可得:Q=2 160 J/(kg·℃)×104×0.843 2×103×5=9.11×1010J;

原油比热容为2 160 J/(kg·℃),密度为0.843 2×103kg/m3;

该热量由锅炉提供的功率:

1.3.2 燃气加热器所需热量

供给主机天然气从40 ℃加热至60 ℃。

根据公式Q=c·m(T2-T1),

可得:Q=2 156 J/(kg·K)×3 3000×0.717 4×20=1.020 8×109J;

天然气比热容为2 156 J/(kg·K),密度为0.717 4 kg/m3,T=t+273.15;

该热量由3#锅炉提供将增加功率:

考虑上燃气加热器(热效率约为70%)和热油管线的热效率损失(约10%),锅炉大约需要47 kW。

综上可得:通过流程改造使用3#锅炉向燃气加热器仅会增加3#锅炉的有效热功率为48 kW,所以增加的负荷对3#锅炉正常运行不会造成明显影响。

2 热介质流程优化实践

2.1 原则

为达到流程优化改造目的,结合通过最小的改造,实现3#锅炉对燃气加热器加热,停1#/2#锅炉,减少1#/2#锅炉用气,同时又能保证1#/2#锅炉原加热流程不变,实现对燃气加热器备用加热的目的。

2.2 流程改造实践

根据流程优化改造原则,现场调研分析,流程改造具体方案:

(1)从3#锅炉原热介质用户即已拆除的蒸汽发生器热油管线进口引热油至燃气加热器热油进口,燃气加热器热油出口引热油回流至蒸汽发生器热油出口管线,从而建立3#锅炉对燃气加热器加热的热油循环。

(2)燃气加热器热油进出口管线通过改造加装三通,且在接入口位置各加装一个2寸闸阀(如图2所示),从而使得原热油流程以三通的形式保留,通过阀门的开关隔离使得燃气加热器既可以通过1#/2#锅炉加热,又可以通过3#锅炉加热。

通过上述实际流程改造优化,最终实现了3#锅炉对燃气加热器加热的目的,同时保留了1/2#热介质锅炉对燃气加热器加热的原流程。

2.3 流程测试及运行

记录相关原始数据如1#与3#锅炉燃气日均消耗量。待3#锅炉至燃气加热器热油管线循环5 min左右后,隔离1#/2#热介质锅炉对燃气加热器加热流程,使用3#锅炉单独对燃气加热器进行燃气加热,录取相关测试数据,根据测试相关数据可以得出以下结论:

(1)通过3#锅炉给主机燃气加热是可行的,在燃气进口阀开度1圈情况下,便能维持主机燃气温度处于58 ℃稳定,且能能够在分子筛切换,即3#锅炉热介质用户吸热量发生变化时,维持主机燃气温度稳定。

(2)使用3#锅炉对主机燃气加热对3#锅炉安全运行没有明显影响,在加热过程中3#锅炉主要运行参数如泵出口压力,加热功率,炉膛温度,尾烟温度都处于正常范围内波动。

3 结论

通过热介质系统流程优化,不仅减少锅炉用气,还解决了主机燃气温度不高,易生成液烃的问题;3#锅炉与1#/2#锅炉均可对燃气加热器供热,互为备用,为主机供气温度提供了保障。

热介质系统流程优化改造是南海某油田立足工作实际问题,推动降本增效的重大实践举措。在深入分析和梳理原有热油工艺发挥的实际效能后,我们认为油田的原油加热器、大舱热油用户随著工艺变化不是必须连续加热运行的前提下,决定对当前的热油工艺进行节能优化改造,此举既满足了现有生产需求,又减少了燃气和柴油消耗,并转化为LPG增产,实现了一举多得的节能减排和节能增效的目的,为其他具有类似能耗设备的油田特别是老油田终端从生产问题中挖掘潜力,推动降本增效工作实践提供了思路,具有较强的借鉴意义。