炼锑反射炉天燃气供热工业试验

2021-06-23金贵忠

罗 燊,金贵忠

(锡矿山闪星锑业有限责任公司,湖南冷水江 417500)

目前,锑冶炼企业大部分采用火法工艺,其工艺主要是:鼓风炉挥发熔炼—反射炉还原熔炼。反射炉炉体结构为火室和炉膛连接,火室燃烧烟煤后提供热量供炉膛锑氧还原熔炼和精炼,其还原机理如下:

为了反应的顺利进行,反射炉采用间接供热保证反应所需要的温度,升高温度可以改善固体表面的活性,提高反应速度[1]。

燃煤反射炉由于烟块煤在火室中集中燃烧,造成局部高温,特别是在加煤和打溜子时,温度变化较大。在生产过程中,通常是因为火室与炉膛连接部——火间墙损坏,而不得不进行维修;燃煤反射炉在燃烧的过程中,产生低浓度SO2和含煤焦油等挥发物,不符合国家环保政策要求,也加快了布袋室布袋的损耗;燃煤反射炉劳动强度较大,火室与炉膛连通,会造成少量锑含量损失;燃煤反射炉炉膛温度只有650~900℃,熔化还原速度慢,冶炼时间长。现根据锡矿山闪星锑业有限责任公司天然气供热的试验数据分析,为炼锑反射炉使用清洁能源提供依据,同时提高炼锑反射炉的生产效率,降低冶炼成本。

1 试验方案

1.1 理论依据

煤的燃烧效率为55%,热利用率为85%,天然气的燃烧效率为95%,热利用率95%。根据热值换算公式:

天然气用量×天然气热值×95% ×95% =煤用量×煤热值×55%×85%

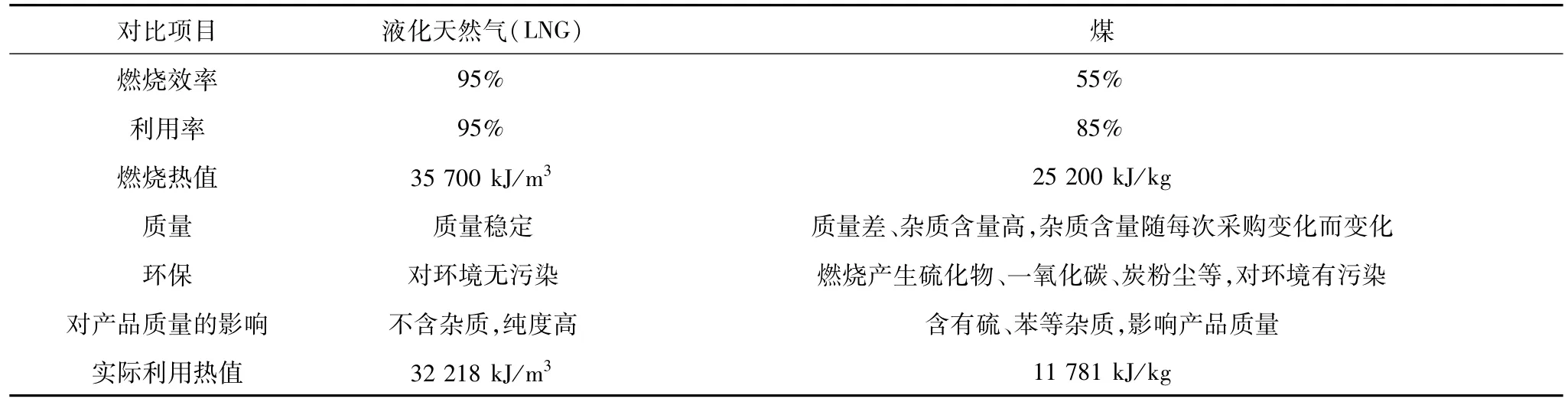

煤与天然气对比见表1。

表1 煤与天然气对比表

1.2 试验原料

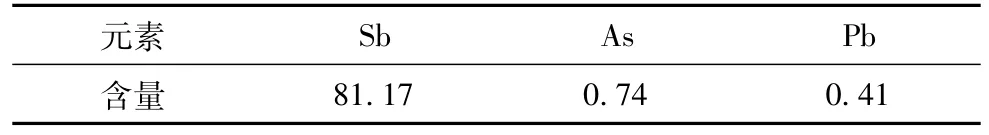

试验原料为锑氧粉和液化天然气,其成分分别见表2和表3。

表2 锑氧粉成分 %

表3 天然气成分 %

1.3 试验方法及装置

对炼锑反射炉进行改造,取消反射炉火膛。液化天然气经槽车装运到厂区,连接汽化器汽化,通过输气管道进入反射炉燃烧装置,燃烧装置经由自动控制系统控制一定的风气比,使天然气与空气混合在炉膛内集中燃烧,对反射炉炉膛直接加热。天燃气试验装置示意图如图1所示。

图1 反射炉天燃气试验装置示意图

1.4 试验情况

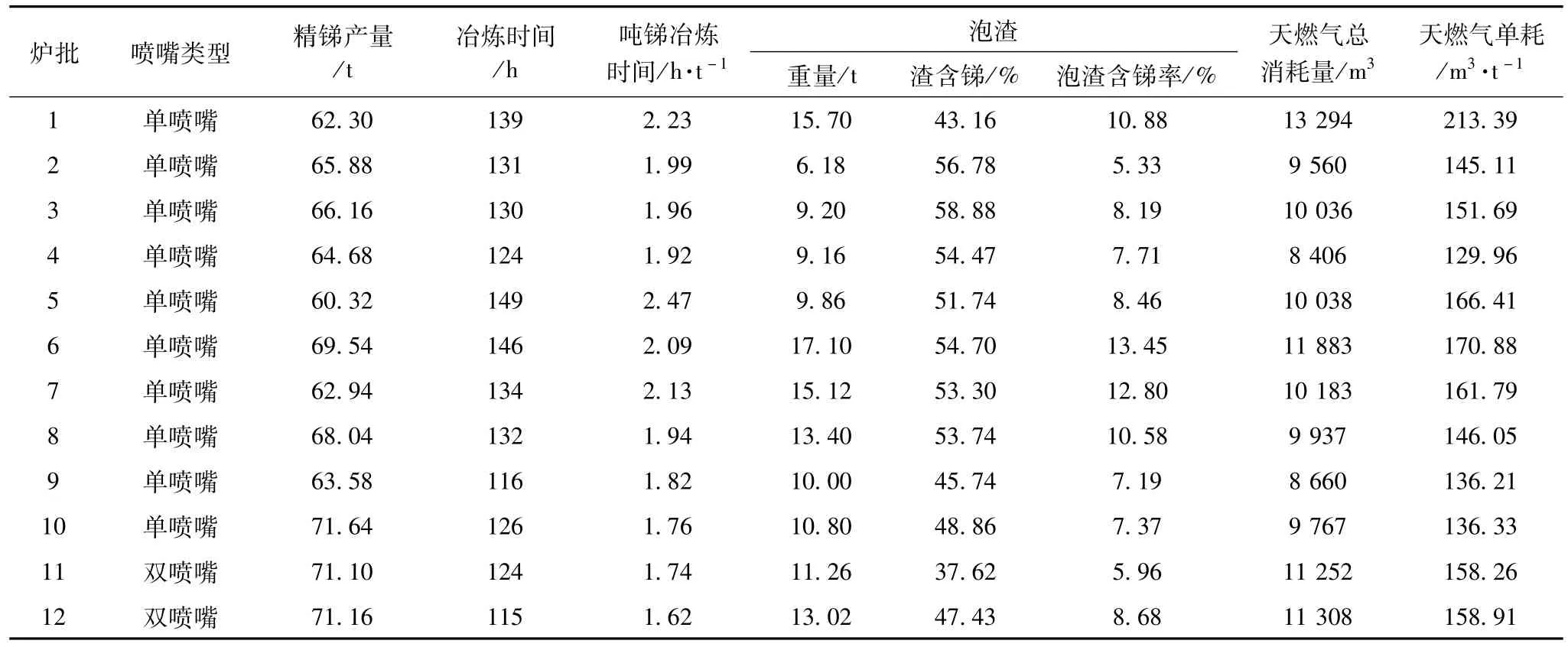

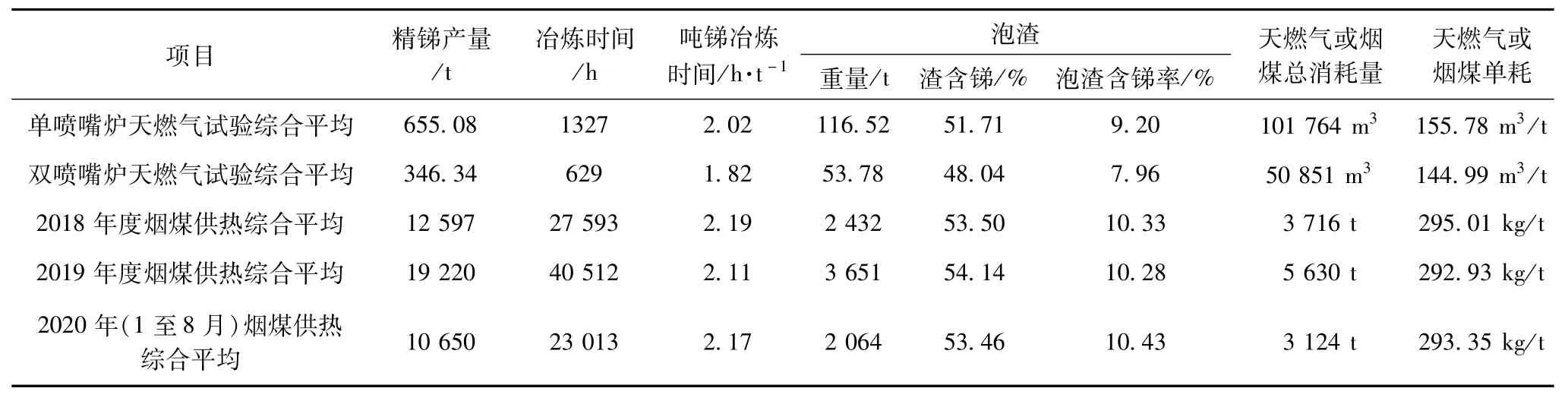

本次试验从2020年8月4日开始至11月5日结束,首次对炼锑反射炉进行了15批次试验,并取传统反射炉2018年、2019年及2020年1至8月综合数据进行了对比,其主要技术经济指标见表4、表5。

表4 反射炉天燃气供热生产技术经济指标

(续表4)

表5 天燃气供热与烟煤供热生产技术经济指标对比

1.5 试验结果分析

1.5.1 温度对比

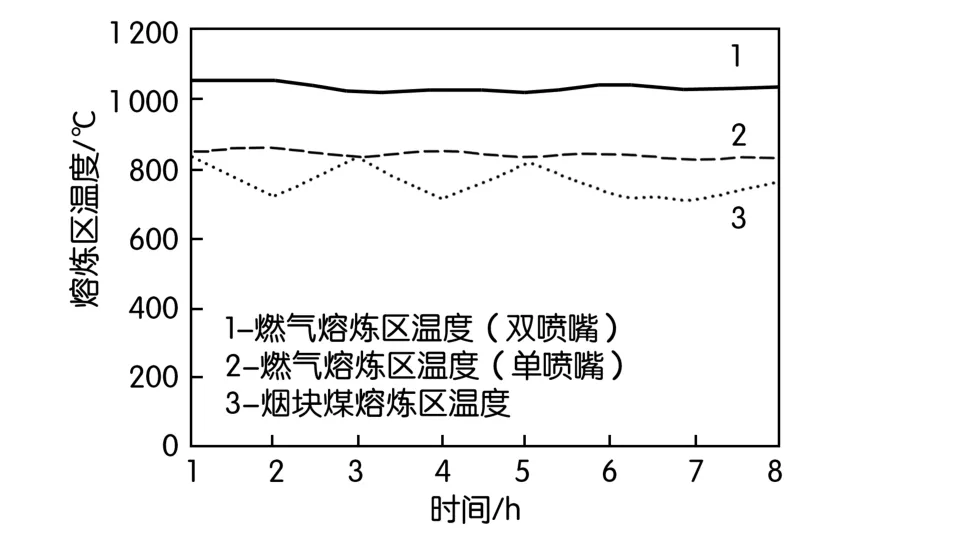

和传统反射炉相比,在反射炉熔炼阶段,天然气供热反射炉炉温明显升高,熔体表面温度持续稳定在1 000℃以上,而传统反射炉烟煤因间断燃烧,火焰温度波动大,且炉头炉尾温度波动大,炉膛熔体表面温度为650~900℃。熔炼期监测每班炉内温度的情况如图2所示。

图2 反射炉天然气试验熔炼区温度情况

1.5.2 单位冶炼时间对比

因天燃气供热反射炉能持续提供高温,在锑氧配料(还原煤、纯碱)充分的情况下,尤其是改为双喷嘴以后,每班可进料3~4次,而同等情况下,传统反射炉每班最多进料2次。由表5可知,双喷嘴天燃气供热反射炉平均单位冶炼时间为1.82 h/t,而传统反射炉单位冶炼时间近3年最好为2.11 h/t,故单位冶炼时间缩短了0.29 h/t。

1.5.3 泡渣含锑率对比

双喷嘴天燃气供热反射炉还原熔炼温度高于传统反射炉,泡渣含锑率为7.96%,而传统反射炉泡渣含锑率近3年最好为10.28%,故泡渣含锑率下降了2.32%。

1.5.4 单位能耗对比

因天燃气热值达35 700 kJ/m3,在充分燃烧下,天燃气利用率高,尤其是双喷嘴改造后,火焰直接作用于物料,其热利用率高。传统燃煤反射炉近三年烟块煤单位产品消耗最优为292.93 kg/t,吨锑能耗为292.93×25 200=7 381 836(kJ);单喷嘴天燃气反射炉吨锑消耗为155.78 m3/t,吨锑能耗为155.78×35 700=5 561 346(kJ),为燃煤反射炉的 75.34%;双喷嘴天燃气反射炉吨锑消耗仅为144.99 m3/t,吨锑能耗 144.99×35 700=5 176 143(kJ),为燃煤反射炉的70.12%。

2 经济效益分析

2.1 产品单位冶炼时间

根据公司财务预算相关数据,炼锑反射炉综合冶炼加工费为1 871.19元/t,其中烟块煤费用为336.9元/t,双喷嘴天燃气供热反射炉平均单位冶炼时间为1.82 h/t,传统反射炉单位冶炼时间2.11 h/t,故影响成本计算公式如下:

根据上述计算方法,缩短单位冶炼时间影响单位产品成本下降210.87元。

2.2 泡渣含锑率

根据公司2020年财务预算相关数据,锑品单价为39 115.49元/t,泡渣单价为31 500元/t,双喷嘴燃气供热反射炉泡渣含锑率为7.96%,传统反射炉为10.28%,故影响成本计算公式如下:

(39 115.49-31 500)×(10.28% -7.96%)=176.68(元/t)

根据上述计算方法,泡渣含锑率降低影响单位产品成本下降176.68元。

2.3 供热燃料

天燃气价格为3.8元/m3,烟块煤计划价格为1 150元/t,根据单位能耗对比(1.5.4),双喷嘴天燃气反射炉单位能耗为144.99 m3/t,传统反射炉烟块煤单位产品消耗为292.93 kg/t,故供热燃料方面影响成本计算公式如下:

3.8×144.99-1 150×292.93÷1 000=214.06(元/t)

根据上述计算方法,天燃气供热降低影响单位产品成本升高214.06元。

三项指标合计节约成本:210.87+176.68-214.06=173.49元,根据计划年锑品产量20 000 t,每年可以节约成本346.98万元。

3 环保效益

燃煤反射炉烟块煤消耗为292.93 kg/t,烟块煤含硫约为1%,故燃煤反射炉单位产品所产生的二氧化硫计算如下:

292.93×1%×2=5.86(kg/t)

根据计划年产锑品产量20 000 t,每年可以减少二氧化硫排放量117.17 t。

4 结论与建议

该炼锑企业炼锑反射炉利用天然气替代传统燃煤供热后,取得了很好的经济效益和环保效益:

1.升温速度快,温度稳定。天燃气供热根据生产需要,可对天燃气流量和空气流量的大小进行控制,在较短的时间内,达到冶金炉体需要的温度指标要求。单位产品冶炼时间缩短了0.29 h/t,能进一步提升了锑品的生产能力。

2.燃烧效率高,没有火室。天燃气在燃烧器内与空气混合均匀后,直接进入炉膛内充分燃烧,与炉料充分接触。炉体密封性好,燃烧效率相比燃煤方式较高。

3.绿色高效,清洁环保。由于天然气的主要化学成份是甲烷、乙烷等烷类物质,含硫很低或基本无硫,燃烧后的主要物质为水和CO2,所以采用天燃气供热的燃烧方式,相比燃煤更加清洁环保,可有效降低空气污染问题和环保相关费用。

4.员工减少了拖煤、打火、打溜子等作业,劳动强度有所降低。

5.传统炼锑反射炉炉内长度只有5 m,天然气燃烧后会有大量的热量会随烟气进入尾气系统,热利用率未达到理想状态。故建议更改炉型,增加炉内空间长度。