提高辰州矿业选矿厂金、锑回收率浮选试验研究

2021-06-23易爱君黄长峰

易爱君,黄长峰

(湖南辰州矿业有限责任公司,湖南沅陵 419600)

湖南辰州矿业有限责任公司选矿厂处理沃溪矿区和鱼儿山矿区的井下出窿矿石,两矿区的矿石均为金、锑、钨共生矿石。自新选厂建厂以来,一直采用“两段磨矿—重浮联合”的原则工艺流程,产品为合质金、白钨精矿和锑金精矿。

2020年公司提出了实现“551”的生产经营目标,技术经济指标的目标为在年计划的基础上再提高1%。目前钨回收率超过“551”目标,金、锑回收率均未达到“551”目标。因此,希望通过进行小型试验研究找到提高金、锑回收率的方法。本试验主要探索了应用LJ-1508高效捕收剂(以下简称高效捕收剂)的试验方案。

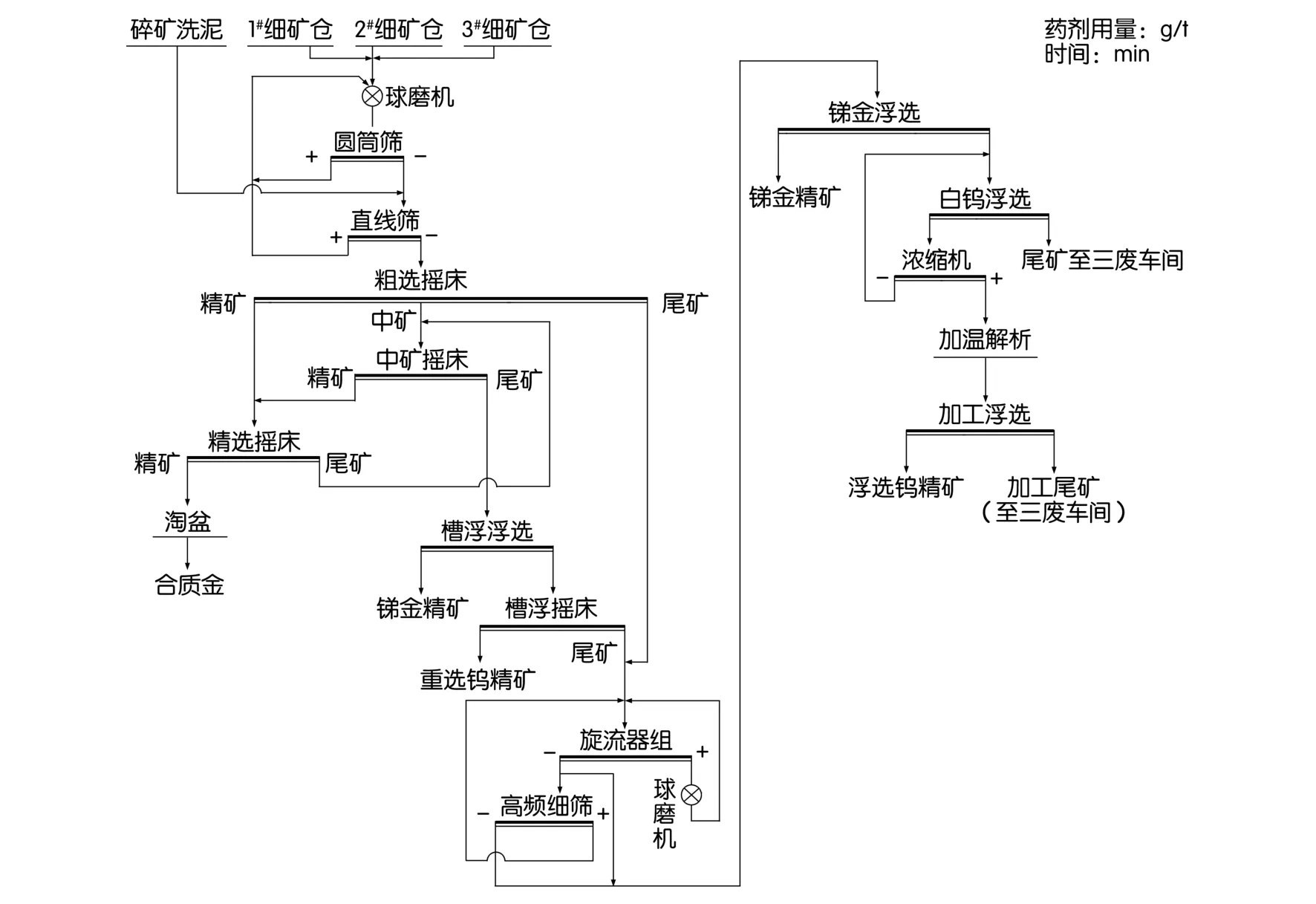

1 工艺流程

目前选矿厂磨选流程采用“两段磨矿—重浮联合”的原则工艺流程,具体工艺流程如图1所示。

2 矿石性质

2017年长沙矿冶研究院有限责任公司对矿样进行了工艺矿物学研究[1],其矿石性质如下。

2.1 矿石的物质组成

经镜下鉴定、X射线衍射分析、扫描电镜分析和MLA分析综合研究查明:金矿物为自然金;钨矿物主要为白钨矿,少量黑钨矿;锑矿物大部分为辉锑矿,微量红锑铁矿、脆硫锑铅矿和车轮矿等;其它金属硫化物以黄铁矿为主,微量毒砂、黝铜矿、闪锌矿和磁黄铁矿,偶见方铅矿、辰砂、辉钼矿、辉铋矿和自然铋等;铁矿物主要为镁铁矿,少量赤铁矿、褐铁矿和菱铁矿,偶见磁铁矿;脉石矿物以石英和云母为主,少量白云石、铁白云石、绿泥石等;其它微量矿物尚见方解石、高岭石、蛇纹石、辉石、金红石、磷灰石等。

2.2 矿石的化学组成

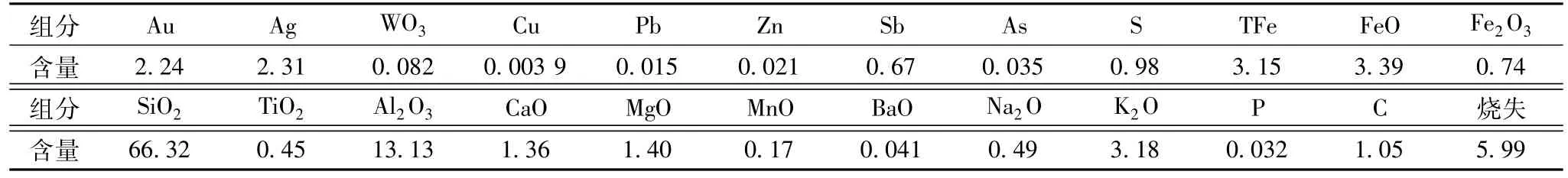

浮选给矿的主要化学成分见表1。

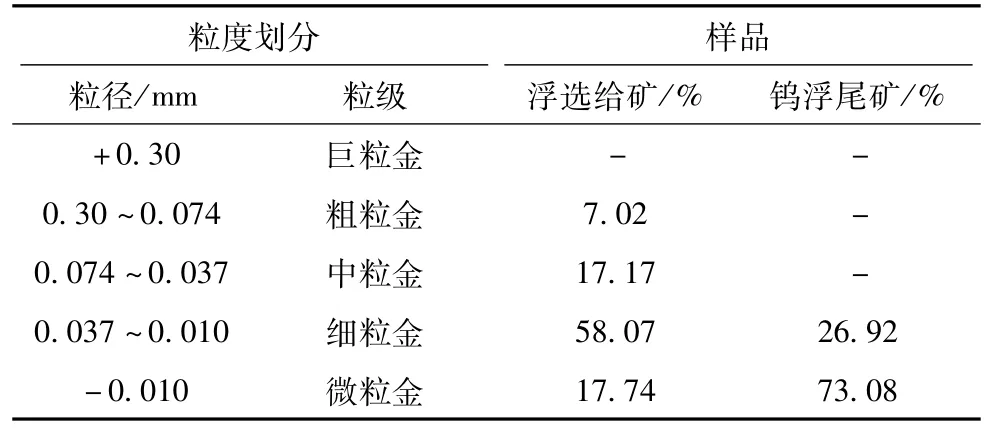

2.3 金矿物的粒度分析

采用MLA对浮选给矿和钨浮尾矿中金矿物的产出粒度进行了统计,按金矿物的粒度划分标准进行分类,统计结果见表2。

表1 浮选给矿的主要化学成分 %

图1 辰州矿业选矿厂磨选段工艺流程

表2 金矿物的粒度划分

2.4 金矿物的解离分析

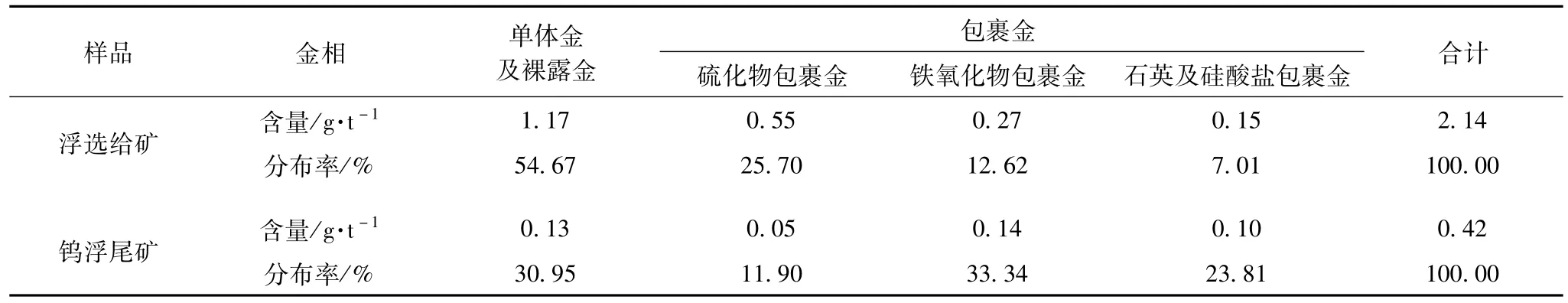

采用碘浸取法对浮选给矿和钨浮尾矿进行了金矿物的解离分析,结果见表3。

2.5 辉锑矿矿物特征

多呈脉状、浸染状分布在石英间隙和绢云母板岩内,局部富集成块状。在光学显微镜下,辉锑矿成不规则它形粒状、片状集合体沿脉石矿物间隙充填,与闪锌矿、自然金、菱铁矿等共生、交代黄铁矿、白钨矿,单体粒度0.05~0.1 mm。其内部杂质矿物少,与其它矿物的接触边界平直,易于解离。辉锑矿仅具有简单的硫、锑成分,不含其它杂质元素。

表3 样品中金矿物的解离分析

2.6 矿石性质小结

从工艺矿物学角度对提高金、锑回收率进行分析和讨论:

1.浮选给矿样品中,金矿物粒度主要分布在0.01~0.037 mm的细粒金范畴,单体及裸露金的含量为54.67%,硫化物包裹金占比为25.70%,理论上采用浮选方法金的理论回收率为80%左右,实际选矿时,占比为12.62%的铁氧化物包裹金部分也会进入浮选精矿,因此实际回收率可能大于80%(相对于浮选给矿)。

2.钨浮尾矿样品中,金矿物的粒度较细,-0.01 mm的微粒金占比达73%以上,相对于浮选给矿,单体及裸露金和硫化物包裹金的占比大幅下降,而铁氧化物包裹金和脉石中包裹金的含量合计值达57.15%。由此可见,尾矿中金矿物粒度较细,包裹在铁氧化物和脉石中占比较高是金矿物损失的主要原因。如果将单体及裸露金和硫化物包裹金回收,则金的理论回收率为43%左右(相对于钨浮尾矿)。

3.因原矿中锑矿物大部分为辉锑矿,且嵌布粒度较粗,易于解离,故易于浮选选别。影响锑回收率进一步提高的关键因素在于延长浮选时间(尤其是当原矿锑品位高时),或选择浮选速度快、捕收能力强的药剂。

3 选矿试验

根据工艺矿物学研究成果,钨浮尾矿中单体及裸露金和硫化物包裹金占42.85%,尤其是单体及裸露金占比达30.95%,且全部为微细粒金,故进一步提高金回收率的重点在于加强这两部分金的浮选回收。影响自然金浮选的主要因素之一是捕收剂种类的选择和用量的确定,自然金等具有天然可浮性的矿物用不带电荷、不溶于水的捕收剂浮选最有效[2]。高效捕收剂是黄原酸酯类,其特点是对黄铁矿的捕收能力弱,而对硫化铜矿和自然金的捕收能力强[3];甘肃辰州选矿厂金浮在应用高效捕收剂后,药剂成本得到大幅下降,且对技术指标没有负影响。因此决定探索选矿厂锑金浮选加高效捕收剂对技术指标的影响,以期通过高效捕收剂与现有捕收剂(MA-3和丁钠黑药,通过试验与长期生产实践确定最佳配比为5∶1)混合用药来加强浮选金的回收。

3.1 高效捕收剂用量试验

为探索高效捕收剂的最佳用量,特进行高效捕收剂用量试验,其它试验条件参照生产实际指标固定不变。为保证试验指标的可靠性,取不同的给矿样品进行了两次重复试验,试验流程及条件如图2所示,试验结果(两次试验平均指标)见表4。

图2 高效捕收剂用量试验流程及条件

表4 高效捕收剂用量试验结果

由表4可知,综合金、锑指标,高效捕收剂最佳用量为40 g/t左右,此时尾矿金最低,金回收率最高;尾矿锑品位较低,锑回收率较高。

3.2 闭路对比试验

闭路试验采用“一粗两扫一精,中矿顺序返回”的流程,两组闭路试验在同一天进行,先进行现有药剂制度的闭路试验,后进行加高效捕收剂的闭路试验。从高效捕收剂用量试验现象看,高效捕收剂具有较强的起泡性,全部在粗选添加时泡沫量大,若应用于工业生产,则易造成浮选“跑槽”。因此闭路对比试验采用现有捕收剂(MA-3、丁钠黑药)与高效捕收剂混合配制并且粗扫选分开添加的药剂制度,根据高效捕收剂用量试验最优结果,MA-3、丁钠黑药与高效捕收剂混合配制比例约5∶1∶1,闭路对比试验工艺流程及条件如图3所示,试验结果见表5,对比试验1#中,精矿含As:0.85%,Pb:0.33%,SiO2:13.44%,WO3:0.059%,对比试验 2#中,精矿含 As:0.85%,Pb:0.33%,SiO2:14.34%,WO3:0.071%。

图3 闭路对比试验工艺流程及条件

表5 闭路对比试验结果

由表5可知,加高效捕收剂与现有药剂制度对比,尾矿金品位降低0.03 g/t,锑品位降低0.014%,金、锑回收率分别提高了0.48%和0.91%;锑金精矿产率增加0.05%(增加幅度1.4%),金品位降低2.8 g/t,锑品位降低0.6%;锑金精矿含砷、铅不变,含硅增加0.9%,钨的损失增加22%。

4 结 语

1.与现有药剂制度对比,采用MA-3、丁钠黑药与高效捕收剂混合配制(5∶1∶1),捕收剂总用量不变,高效捕收剂用量34 g/t时,闭路对比试验尾矿金品位降低0.03 g/t,锑品位降低0.014%,金、锑选矿总回收率分别提高了0.32%和0.76%。

2.与现有药剂制度对比,加高效捕收剂后,锑金精矿产量增加1.4%,金品位降低2.8 g/t,锑品位降低0.6%;锑金精矿含砷、铅不变,含硅增加0.9%,钨的损失增加22%。

3.建议进行锑金浮选加高效捕收剂与现有药剂制度的工业对比试验,因高效捕收剂起泡性较强,工业生产可适当降低RB3用量,以防止浮选“跑槽”。