风化板岩隧道爆破振动效应研究

2021-06-23彭锋

彭锋

(湖南华达工程有限公司,湖南 长沙410000)

1 概述

隧道工程开挖通常采用钻孔爆破技术。炸药爆炸后,将在炮孔内激发冲击波形式的爆炸应力波。爆炸冲击波对炮孔近区岩石产生强烈的冲击破坏作用。随着向外传播距离增大,爆炸应力波不断衰减直至变成只能引起岩石产生振动的弹性波。因此,岩石爆破主要产生两种作用:爆炸近区的破岩作用和爆炸中远区的振动作用[1,2]。前者属于冲击破坏作用,对岩石工程开挖而言,是必需的。后者属于疲劳破坏作用,对岩石开挖工程而言,是多余的。岩石通常为含裂隙和孔洞等缺陷的天然损伤材料[3,4]。在长期的地质构造和风化作用下,以岩石为基本单元的岩体内部也含结构面缺陷。即岩体也是初始损伤体[5]。岩石力学性质越差,岩体结构面越发育,结构面方位越不利于稳定,发生爆破振动破坏的概率越大。因此,隧道爆破振动安全问题,特别是岩石稳定性差的隧道爆破振动安全问题,十分突出,一直是岩石爆破工程领域的研究热点。

研究爆破振动问题的方法采用波动法和振动法[6,7]。其中,波动法着眼于爆炸应力波传播在建(构)筑物中的传播、建(构)筑物中相邻质点的相互作用,通过研究建(构)筑物的振动变形过程,确定爆破振动效应。而振动法不考虑爆炸应力波传播在建(构)筑物中的传播过程,也不考虑建(构)筑物中相邻质点的相互作用,而是着眼于建(构)筑物中各质点的振动情况,通常以质点振动强度表征振动效应。波动法具有普适性,理论假设和实际情况相符,但波动法应用通常较复杂,甚至很难实现。虽然在计算结果和实际结果的对比方面,振动法的应用效果不如波动法,但振动法应用比波动法简单,振动法求解问题基本满足工程精度要求[7]。因此,岩石爆破工程通常以振动法为评价爆破振动效应的理论基础。

根据振动法,表征爆破振动效应的物理量为振动位移、振动加速度和振动速度[8-11],其中,振动速度和岩土性质、爆破振动破坏程度之间的相关性最好。我国主要采用振动速度作为爆破振动安全判据。爆破振动安全判据除了考虑振动速度强度影响外,还需考虑振动主频的影响[7,12,13]。“爆破安全规程(GB6722-2014)”明确了爆破振动效应评价应采用最大振动速度和振动主频的组合进行评价。因此,通常利用现场爆破振动速度测试研究爆破振动速度和振动主频的传播与衰减规律,并根据“爆破安全规程”等爆破相关规范评价爆破振动效应。爆破振动效应分析通常基于由试验结果统计分析得到的经验公式。爆破振动速度通常随炸药的增大而增大,随传播距离的增大而减小。常用的爆破振动速度传播衰减预测公式为萨道夫斯基经验公式[7-11]。爆破振动主频通常随起爆药量和传播距离的增大而减小[14]。相比振动速度测试,振动主频测试结果容易受到干扰,且振动主频的影响机理复杂,目前对爆破振动主频的衰减预测公式的使用尚未达成统一认识。焦永斌[15]根据现场试验和调查结果,提出并拟合得到爆破振动主频随单响起爆药量、传播距离的变化规律。卢文波等[16]根据量纲分析推导得到爆破振动主频和单响起爆药量、传播距离之间的关系式以预测爆破振动主频传播衰减规律。

板岩为变质岩,在我国分布较广。新鲜板岩通常为较硬岩,而风化板岩通常为较软岩~软岩[17]。由于风化板岩的力学稳定性较差,因此风化板岩隧道爆破振动安全问题突出。为确保风化板岩隧道爆破施工安全,必须严格控制爆破振动效应。为此,本文针对风化板岩隧道爆破开挖实际工程,通过在现场开展爆破试验和爆破振动速度试验,由试验获得峰值振动速度和振动主频的传播与衰减规律,以分析和评估爆破振动效应,并在此基础上给出爆破参数设计和爆破施工的建议,为实际工程的爆破振动安全评估提供参考。

2 爆破振动速度测试方案

2.1 现场爆破概况

2.1.1 岩石物理力学性质。爆破工程项目为风化板岩隧道爆破开挖项目,属于公路隧道项目。板岩风化程度为微风化~强风化,天然密度为2625~2912kg/m3,单轴饱和抗压强度为7~28 MPa,单轴饱和抗拉强度为0.8~4 MPa,属于软岩。岩体完整程度描述为完整~破碎,纵波波速为1807~4105 m/s。根据“公路工程地质勘察规范(JTGC20-2011)”,隧道围岩类别为Ⅲ~Ⅴ级,主要为Ⅳ级。本文试验研究主要针对Ⅳ级围岩。

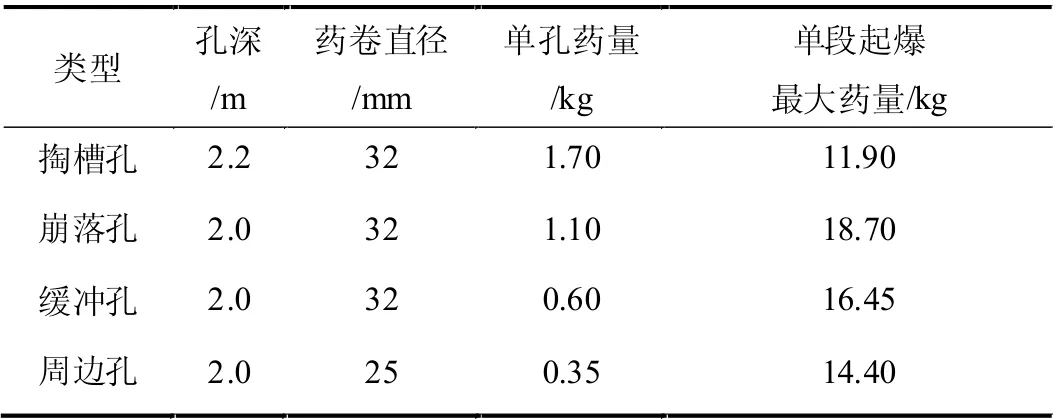

2.1.2 爆破试验。由于围岩力学性质差,围岩属于Ⅳ级,因此采用2 级台阶开挖方式(上、下台阶)掘进掌子面。本文研究针对的是上台阶开挖。爆破方式为微差分段起爆方式,典型的隧道断面钻爆设计图如图1 所示。炸药类型为2#岩石乳化炸药。图1 中,隧道上台阶的开挖高度为8.0m,开挖底板宽11.8m。编号①~⑨代表微差爆破的起爆顺序编号。数字越小,代表起爆时间越早。其中,①和②为掏槽孔起爆,③~⑦为崩落孔(或者主爆孔)起爆,⑧为缓冲孔,⑨为周边孔(或者光爆孔)起爆。因此,起爆顺序依次为掏槽孔、崩落孔、缓冲孔和周边孔。周边孔间距为0.5m,抵抗线为0.6m。缓冲孔和崩落孔的间距均为1.0m,抵抗线均为0.9m。炮孔的直径均为42mm,典型的钻爆参数如表1 所示。从表1 看出,单段起爆最大药量为18.7kg,为崩落孔装药量。

表1 典型的钻爆参数

图1 典型的隧道断面钻爆设计图(单位:m)

2.2 爆破振动速度测试方案

2.2.1 测试系统。爆破振动测试系统为TC-4850 爆破测振仪和振动速度传感器,其中,测振仪能够即时记录振动信号以及在测试完毕后分析处理数据。传感器能够接收三个相互垂直的振动速度分量信号。

2.2.2 测点和测线布置。按照近密远疏的原则布置测点,即距离爆源中心近的测点布置比较密集,反之,则比较稀疏。测点布置在下台阶底板上,各测点和爆源中心连城直线,测线上的测点个数为5。测点布置示意图见图2。测点方向分别为垂直隧道底板的方向z,水平径向x(指向爆源)和水平切向y。爆破时,利用测振仪和传感器记录x,y 和z 三个方向的振动波形。

图2 测点和测线布置示意图

3 测试结果及分析

爆破振动速度和振动主频衰减规律:

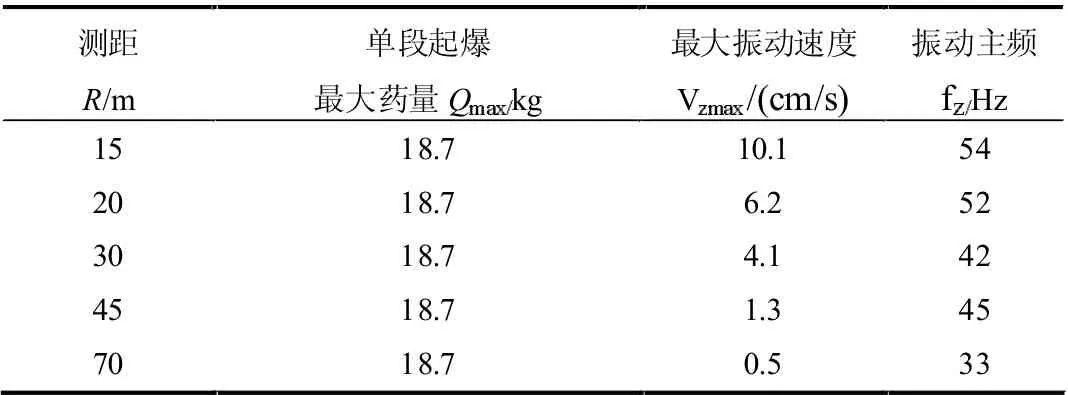

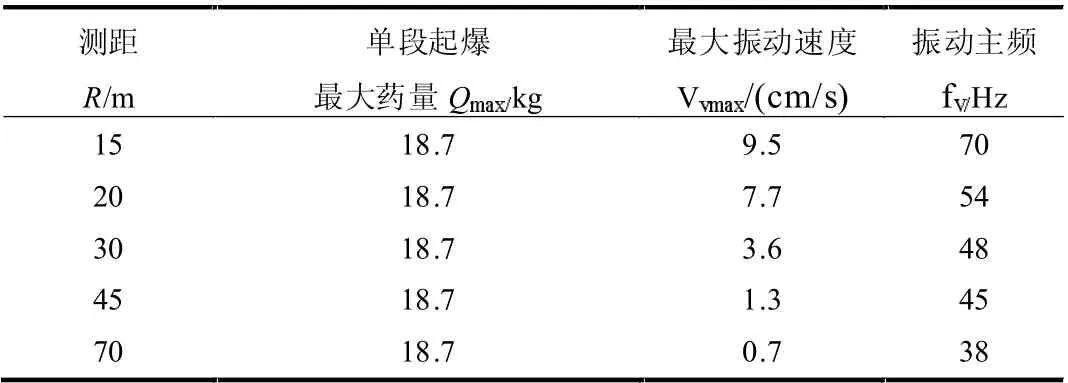

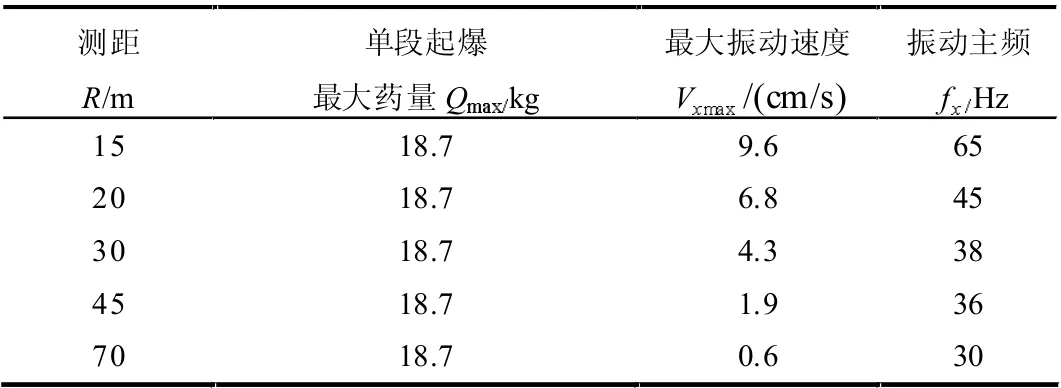

3.1 爆破振动速度衰减规律分析。设x,y 和z 方向的最大振动速度分别为Vxmax,Vymax和Vzmax,振动主频分别为fx,fy和fz,测点至爆源中心的距离为R(简称测距),单段起爆最大炸药量为Qmax。由试验获得的Vxmax,Vymax和Vzmax分别见表2,表3 和表4。从表2~表4看出,当单段起爆最大药量Qmax一定时,随着测距的增加,振动速度不断衰减。利用萨道夫斯基经验公式对表2~表4 进行回归分析,得到下列关系式[7]:

表4 z 方向振动速度和振动主频

表3 y 方向振动速度和振动主频

表2 x 方向振动速度和振动主频

式(1)、(2)和(3)的拟合相关系数的平方分别为0.9668、0.9823 和0.9764,拟合效果良好。根据式(1)、(2)和(3),z 方向的振动速度的衰减系数最大,为1.96。这表明,垂直向的振动速度衰减最快。

3.2 爆破振动主频衰减规律分析

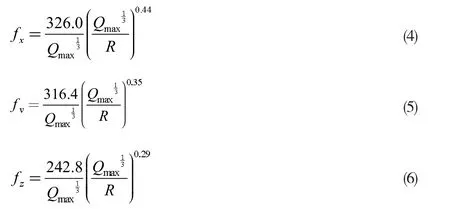

爆破振动主频如表2~表4 所示,根据表2~表4,当单段起爆最大药量一定时,爆破振动主频随测距的增加而不断减小。利用卢文波等[16]、张逵[7]建议的公式对表2~表4 中所示振动主频与测距等参数之间的关系进行回归分析,得到以下关系式:

式(4)、(5)和(6)的拟合相关系数的平方分别为0.8793、0.9225 和0.8461,拟合效果良好。根据式(4)、(5)和(6),x 方向的振动主频的衰减系数最大,为0.47。这表明,水平径向(指向爆源中心的方向)的振动主频衰减最快。

根据式(4) ~(6),在测距R 一定时,爆破振动主频随单段起爆药量的增大而降低。

3.3 爆破振动效应分析和安全性评价

由前面分析结果可知,(1)x,y 和z 方向上的最大振动速度均出现在为测距为15cm 的测点上,分别为9.6cm/s,9.5cm/s 和10.1cm/s,z 方向上的振动速度最大;(2)随距离衰减最快的爆破振动速度为沿z 方向即垂直隧道底板方向上的振动速度,而随距离衰减最快的爆破振动主频为沿x 方向即指向爆源方向的水平径向振动主频。因此,振动速度发生最大衰减的方向和振动主频发生最大衰减的方向并不相同。爆破振动效应分析时应考虑该特点。

本文爆破项目属于交通隧道工程。因此,根据“爆破安全规程”(GB6724-2014),对于交通隧洞,当振动主频为0~10Hz 时,安全允许的质点振动速度为10~12 cm/s;当振动主频为10~50Hz 时,安全允许的质点振动速度为12~15 cm/s;当振动主频超过50Hz 时,安全允许的质点振动速度为15~20 cm/s。

根据表2~表4,本文试验的振动主频范围为30~70 Hz,质点最大振动速度为10.1 cm/s,这表明,采用本文的钻爆参数设计开展爆破时,当测距R 为15~70 m 时,质点的振动速度控制在安全允许范围内。因此,钻爆参数设计合理。

根据“爆破安全规程”(GB6724-2014),当振动频率范围为30~70 Hz 时,安全允许的质点振动速度的最小值为12cm/s,可以利用该振动速度值反求安全允许的单段起爆药量[Q]。设x,y 和z 方向的安全允许的单段起爆药量分别为[Qx],[Qy]和[Qz],将安全允许的最小振动速度值12cm/s 分别代入式(1)、(2)和(3),分别得到[Qx],[Qy]和[Qz]为:

式中,[R]为安全允许的振动距离。

安全允许的单段起爆药量[Q]满足下式:

式中,min(X,Y,Z)为对括号内数值X,Y,Z 取最小值的函数。

联立式(7)~(10),可知:

交通隧道的爆破振动安全距离通常为15m,即[R]=15m,代入式(11),得到[Q]=19.9kg。

实际施工中,既可以采用本文爆破试验给出的钻爆参数,也可以在给出的钻爆参数基础上对爆破设计进行优化,控制单段起爆药量不超过19.9kg,以确保爆破质点振动速度在安全允许的范围内。

4 结论

为研究风化板岩公路隧道的爆破振动效应,在现场开展了爆破振动速度测试,通过试验得到爆破质点振动速度和振动主频的传播衰减规律,利用回归分析拟合分别得到最大振动速度和振动主频的预测公式,并给出了安全允许的单段起爆药量。根据试验结果,可知:

(1)垂直底板的振动速度衰减快,水平径向振动(指向爆源方向)的主频衰减最快。

(2)爆破试验的钻爆参数设计合理,爆破振动速度控制在安全允许范围内。

(3)对于实际爆破施工,通常交通隧道的爆破振动安全距离为15m,建议采用爆破试验给出的钻爆参数或者在给出的钻爆参数基础上进行参数调整,严格控制单段起爆药量不得超过给出的安全允许值19.9kg。