大直径穿层卸压钻孔抽采效果考察与分析

2021-06-23徐燕飞

何 勇 徐燕飞

(1、淮南矿业(集团)有限责任公司,安徽 淮南232001 2、平安煤炭开采工程技术研究院有限责任公司,安徽 淮南232001)

作为煤层群开采的矿井,要依据煤层群条件的特点,推广循环卸压,追求卸压效果最大化的卸压开采理念[1]。矿山岩层移动理论研究,煤层在开采过程中,顶底板岩层冒落、移动,产生裂隙,开采煤层和卸压煤层内的瓦斯卸压、解吸。由于瓦斯具有升浮移动和渗透特性,来自于大面积的卸压瓦斯沿裂隙通道汇集到裂隙充分发育区,即汇集到环形裂隙圈内,在环形裂隙圈内形成瓦斯积存库[2],把抽采钻孔和巷道布置在环形裂隙圈内,能够获得理想的抽采效果[3-5]。卸压开采措施包括开采保护层和预抽煤层瓦斯2 类[6],而保护层开采获得卸压效果最大,因此也要求具备开采保护层条件的突出危险区必须开采保护层,并做到连续化、规模化开采,同时抽采被保护层和邻近层瓦斯[7]。而利用钻孔抽采卸压瓦斯是煤矿目前最为常用的方法之一,技术上也较为成熟。

1 新庄孜矿井概况

新庄孜矿属于近距离突出煤层群开采,可采煤层7 层,均为突出煤层。矿井采取区域瓦斯治理措施,选择瓦斯含量较小、煤层相对较薄、突出危险性较低[8]的10 煤层作为关键保护层开采,实现“中间来一刀、上下都解放”[9],对上保护11 煤、开采11煤保护13 煤,对下保护8 煤、开采8 煤保护7 煤、开采7 煤保护6 煤。通过多重开采上部煤层下向卸压,在被卸压煤层底板巷,施工钻孔与被卸压煤层卸压瓦斯富集区连通,抽采被卸压煤层瓦斯[10]。立体式瓦斯抽采,有效解决了保护层开采期间防突和瓦斯治理难题,使得被保护层既消除了突出危险,又处于低瓦斯状态下安全采掘,从源头上消除矿井安全威胁,治理模式在66110、62110、62210 等工作面应用后效果明显,已形成规模化、连续化、安全高效开采。但由于矿井瓦斯地质条件复杂,瓦斯灾害严重,在卸压开采抽采瓦斯技术成功的同时,面临钻孔施工工程量大所带来的突出问题。如何以最小的投入获得最大化效果,技术上先进、效果上显著,既安全可靠又高效经济,是实现技术经济一体化,推动企业高质量运行的关键。为此,我们从卸压钻孔设计、施工、封孔、抽采等多环节进行技术攻关,提高了卸压钻孔的孔径,并对抽采效果进行全面考察分析,达到了预期目的,取得了理想效果。

2 瓦斯治理巷道、大直径卸压钻孔设计与施工

2.1 瓦斯治理巷道情况

62210 关键工作面走向长1250m,倾斜长195m,平均煤厚1m,煤层倾角25°,原始瓦斯压力为1.7MPa,原始瓦斯含量为10.7m3/t。工作面采取“一面六巷”[11]瓦斯治理技术,即10 煤高抽巷、13煤底板巷抽采上覆11 煤卸压瓦斯,6 煤底板巷穿层抽采6、7 煤卸压瓦斯,10 底板巷抽采8 煤卸压瓦斯。

62206 底板巷,标高-812m,全长1300m,巷道宽×高为4.6m×3.4m,采用锚网喷支护,底板巷下帮每20m 布置一个钻场,钻场宽×深×高=4m×4m×3m,用于施工6 煤与7 煤穿层卸压钻孔,钻孔孔径为Ф94mm,卸压抽采半径为10m,钻孔布置20m×20m。6 煤与7 煤层间距8~11m,7 煤与8 煤层间距10~15m。6 煤平均煤厚3.5m,瓦斯压力3.4MPa,瓦斯含量13m3/t;7 煤平均煤厚4.0m,瓦斯压力1.8MPa,瓦斯含量11m3/t;8 煤平均煤厚2.0m,瓦斯压力2.6MPa,瓦斯含量12.5m3/t。6 煤层底板为深灰色薄层状砂质泥岩,顶板深灰色薄层状砂质泥岩,7 煤层底板为深灰色薄层状砂质泥岩,顶板为灰色中厚层状砂质泥岩,8 煤层底板为灰色薄层状砂质泥岩,顶板灰色厚层状泥质粉砂岩。

2.2 大直径卸压钻孔设计与施工工艺

2.2.1 大直径卸压钻孔设计

在62206 底板巷13#钻场,对B8 煤层布置一个大直径考察孔,孔径为Ф153mm,钻孔布置在保护范围内的8 煤层中段位置(如图1)。

图1 62206 底板巷大直径考察孔布置图

2.2.2 钻孔施工工艺

采用Φ153mm 钻头施工0.5~1m,到位后安装简易防喷。为确保钻孔轨迹不弯曲,尽可能保直钻进,使用Φ94mm 钻头开孔,开孔时要轻压慢进,钻进中要给压均匀,终孔孔深为穿过8煤层并进入顶板0.5m。岩石段采用清水排渣方式钻进,预计见6煤前2m 换压风排渣方式施工至终孔。钻孔到位后,换Φ113mm钻头、Ф153mm 钻头逐级扩孔,终孔孔径为Ф153mm。钻孔施工过程中,防喷装置正常规范使用,抽采旁通处于连续抽采状态。

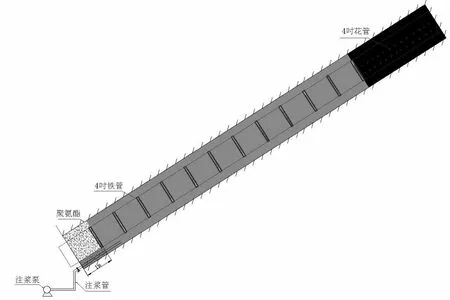

2.2.3 钻孔封孔

钻孔全程下4 吋套管,6~8 煤段下4 吋花管。套管下到位后,先对套管进行固定,然后从套管与钻孔间隙之间下一根4 分辅助管作为注浆管,孔口采用聚氨酯、麻袋片封堵,封堵长度不小于1m。用注浆泵从4 分辅助管注浆,水灰比0.7:1 的水泥浆。钻孔采用二次注浆方式封孔,第一次注浆结束后,间隔约15~30min 后,进行第二次注浆,再从套管返浆后注浆结束。注浆压力均不小于4Mpa。(图2)

图2 62206 底板巷大直径考察孔封孔示意图

3 卸压抽采效果分析

3.1 卸压抽采效果

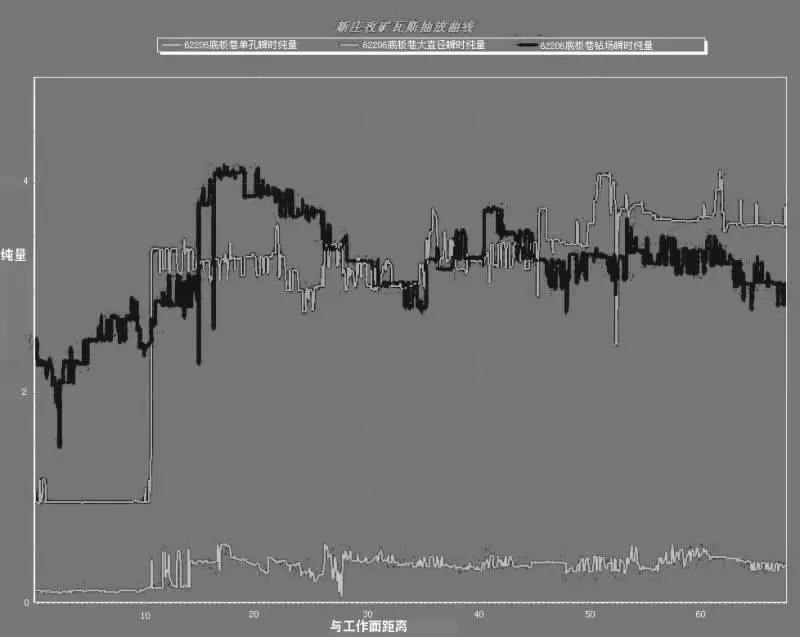

为了考察大直径钻孔抽采效果,在62206 底板巷13#钻场大直径钻孔(Φ153mm)、12# 钻场及小直径钻孔(Φ91mm)单孔分别安装了1 套漩进漩涡流量计与管道甲烷传感器,钻孔合茬抽采后开始计量。瓦斯浓度、瓦斯抽采量变化情况如图3、图4所示。

图4 62206 底板巷大直径考察孔抽采纯量曲线图

由图3 抽采数据分析知:在抽采负压均为30KPa 时,大直径钻孔(Φ153mm)、12#钻场及小直径钻孔(Φ94mm),从超前工作面10m 开始抽采,至工作面推过钻孔60m 时,抽采浓度基本稳定在90%以上。

图3 62206 底板巷大直径考察孔抽采浓度曲线图

由图4 抽采数据分析知:小直径钻孔(Φ94 mm)从超前工作面10m 开始抽采,刚开始抽采量很小,在工作面推过钻孔10m 左右时,抽采量大幅度增加,最大达0.4m3/min,工作面推过钻孔20m 左右时基本稳定0.3m3/min。12#钻场从超前工作面10m 开始抽采,刚开始抽采纯较低,随着工作面推进,抽采量逐渐增加,最大达4.1m3/min,在工作面推过钻场10~60m 之间,抽采量稳定在3.2m3/min。大直径钻孔(Φ153mm) 从超前工作面10m 开始抽采,刚开始抽采量也较低,在工作面推过钻场10m左右时,抽采量也大幅度增加,最大达4.0m3/min,在工作面推过钻场10~60m 时,抽采量稳定在3.0m3/min。

3.2 抽采情况分析

大直径钻孔和小直径钻孔,从超前工作面10m 开始抽采,至工作面推过钻孔60m 时,在抽采负压相同的情况下,小直径钻孔和大直径钻孔, 抽采浓度基本稳定在90%以上,无较大差别。

大直径钻孔单孔平均抽采纯量约3.0m3/min,小直径钻孔单孔平均抽采纯量约0.3m3/min,钻场平均抽采纯量约3.2m3/min,说明大直径钻孔的抽采瓦斯量是小直径钻孔的10 倍,也相当于钻场的抽采瓦斯量。

4 结论

4.1 卸压抽采效果取决于是否长时间抽出高浓度、大流量的瓦斯,卸压抽采钻孔应布置在上覆岩层瓦斯富集区内,一般在超前工作面10m 至工作面之后60m 范围内,抽采效果最佳,有利于抽出高浓度、大流量瓦斯。

4.2 大直径卸压钻孔抽采效果是小直径钻孔的近10 倍,大直径卸压钻孔的应用可大大减少钻孔施工工程量,实现成本最小化和抽采效果最大化,该技术的应用是卸压抽采技术的发展方向。

4.3 钻孔施工过程中,防喷装置应正常规范使用,抽采旁通处于连续抽采状态,以防止钻孔喷孔造成瓦斯事故或伤人;同时要尽可能保直钻进,确保钻孔轨迹不弯曲,以确保钻孔按设计要求施工到位。