39000 kVA高碳锰铁密闭矿热炉高温炉气干法净化技术研究

2021-06-23汪为忠

汪为忠

(合肥合意环保科技工程有限公司,安徽 合肥 230022)

1 引言

目前我国锰硅电炉多数采用全封闭型炉型,在冶炼时会产生大量的含有高温、高浓度CO的含尘炉气,若采用干法净化技术处理此炉气后综合利用可以带来大量的经济效益,并且极大改善生态环境[1~3]。

2 39000 kVA高碳锰铁矿热炉高温炉气主要参数

(1)炉气参数。炉气量:单台12700Nm3/h(共1台);炉气温度500 ℃~600 ℃;含尘浓度120 g/Nm3~150 g/Nm3;压力:炉内压力-5~+5 Pa。

(2)炉气成分:CO为65%~80%,H2为5.5%,CH4为3%,CO2为16%,O2为0.5%~1%,N2为5%~7%,发热值约为2800 kcal/Nm3。

(3)烟尘成分:SiO2为15%~20%,FeO为8%,MgO为10%,Al2O3为2%~6%,CaO为2%~5%,C为10%,Mn为30%。

(4)烟尘粒度(μm):小于1 μm粒径的粉尘约占总量的60%~80%,3~10 μm粒径的粉尘约占总量的10%~20%,大于10 μm粒径的粉尘占总量低于10%[4]。

3 系统简述

高碳锰铁密闭矿热炉高温炉气干法净化采用防爆型炉气反吹袋式除尘器,系统均为正压,每台电炉单独设置一套炉气净化系统。每套炉气净化系统包括主烟道、水冷管道、紧急旁通调节蝶阀、一、二级沉降冷却器、夹套沉降冷却器、冷却风机、防爆型袋式除尘器、净气风机、煤气冷却器、气柜、点火器、放散烟囱等设备。主要净化工艺流程如下。

密闭矿热炉炉气进入炉气净化装置之前安装有一组紧急旁通调节蝶阀,当炉气净化系统出现紧急情况或炉子出现不正常情况时紧急旁通调节蝶阀打开,炉气通过一次放散烟囱点火排放[5~7]。正常情况下烟气从主烟道直接接入炉气净化系统。高温烟气首先经过一段水冷管道后进入一、二沉降冷却器及夹套沉降冷却器,使进入布袋除尘器的炉气温度达到220~250 ℃。通过粗气风机送入防爆型袋式除尘器过滤,经布袋除尘器过滤后含尘浓度降低至30 mg/Nm3。再由净气风机送至煤气冷却器,将烟气冷却至50 ℃以下,进入气柜供用户使用,煤气冷却器采用强制风冷方式[8]。

本项目设计时预留强制冷却风机位置,当炉气温度波动过大,三级冷器无法将炉气温度降至要求的温度时,设置强制冷却风机,当进入布袋除尘器的烟气温度高于设定温度时冷却变频风机加速,提高换热量来降低进入布袋除尘器的烟气温度;当进入沉降冷却器或强制空冷器的烟气温度低于设定温度时冷却变频风机减速,减少换热量来提高进入布袋除尘器的烟气温度。

除尘器采用圆形防爆式除尘器。采用炉气反吹清灰的结构方式。净化后的气体由滤袋内部进入上箱体,再通过排风管、加压风机外送。除尘系统正常工作时,灰斗中的粉尘通过除尘器灰斗下面的电动卸灰阀,受DCS自动控制有规律地卸到埋刮板输送机中,由埋刮板输送机送入地面储灰仓储存,集中采用密闭罐车运输回收利用。另外在埋刮板输送机头部设有低压氮气保护,使刮板输送机、储灰仓均处在微正压状态工作,避免外界空气进入除尘系统,在储灰仓顶部设有一台污氮处理器,保持系统内氮气平衡。

随着过滤过程的不断进行,滤袋外表面所附积的粉尘不断增加,导致袋除尘器本身的阻力逐渐升高。当阻力达到预先设定值时清灰控制器发出信号,对除尘系统进行自动清灰。整个清灰过程主要通过炉气反吹系统完成,各室依次轮流进行。直到最后一个筒体的最后一个室清灰完毕为一个周期。清灰时各单元按顺序分别进行、互不干扰,实现长期连续稳定运行。各筒体清灰后通过DCS自动控制。当冷却器、布袋除尘器的灰斗、储灰仓中发现堵灰时,可定时在监控画面上或用现场手动按钮点动事先安装在灰斗上的脉冲氮气清堵炮,直到把堵塞部位清通为止。在开机或检修时要事先打开装设在除尘器顶部的放散球阀和灰斗底部的吹扫球阀,用氮气置换其间的残余炉气,确保运行和检修安全[9]。

为了满足工艺正常生产对炉压的要求,整个系统风量由炉压控制,炉压控制通过微差压变送器和气动调节阀的开度来实现,当炉顶压力>5 Pa或<-5 Pa时DCS自动控制系统自动(可以手动)控制调节阀的开度,减小或加大抽风量,以达到矿热炉炉内压力稳定的作用。同时该系统对炉气中H2、O2、CO 3种气体含量在线检测,当含量超标时关闭净化系统,炉气由急旁通调节蝶阀切换进行点火放散。

4 高温炉气干法净化系统设计

4.1 系统烟气量取值

39000 kVA高碳锰铁密闭矿热炉年产量88480 t/a,矿热炉每年运行时间按330 d考虑,以此计算出矿热炉小时产量为11.17 t/h。每吨高碳锰铁发气量为1100 Nm3/h(该数值根据物料平衡计算得出,具体可参考《铁合金实用生产技术手册》)[10],得出39000 kVA高碳锰铁密闭炉烟气量为12287 Nm3/h。考虑密闭矿热炉存在一定的漏风率,漏风率按3%考虑,得出烟气量为12655 Nm3/h,取整为12700 Nm3/h。

4.2 系统阻力计算

以39000 kVA高碳锰铁为案例。

设进口烟气量为12700 Nm3/h,烟气温度650 ℃,流体密度在650 ℃下为0.38 kg/m3。

4.2.1 重力沉降冷却器

重力沉降冷却器外形尺寸为φ3.2×15 m,本项目中共3台。

=164.7 Pa

(1)

式(1)中:f为除尘器内摩擦系数;L为—除尘器高度,m;Rh为除尘器的水力半径,m;ζi为入口阻力系数;ζo为出口阻力系数;ρg为气体密度,kg/m3;V为除尘器横截面上气流平均速度,m/s。

重力沉降总阻力为164.7×3=494.1 Pa。

4.2.2 管道阻力

以下管道长度已考虑管道中必要的弯头,弯头按当量长度计算(弯头R=1D),阻力按管道阻力的2.4倍考虑,最终弯头尺寸及转弯半径需等详细设计结束后方可确定。以下公式中已包含该阻力(参考《除尘工程设计手册》)。

(1)一级重力沉降冷却器进口管道,温度设定650 ℃,流体密度0.38 kg/m3。管道按炉盖至重力沉降,长度20 m计算。

=428 Pa

(2)

式(2)中:f为管道内摩擦系数;L为管道长度,m;D为管道直径,m;VG为管道流速,m/s;ρ为气体密度,kg/m3。

(2)一级重力沉降冷却器至二级重力沉降冷却器之间的管道,温度设定500 ℃,流体密度0.42 kg/m3,管道长度14 m。

=290.8 Pa

(3)

(3)二级重力沉降冷却器至夹套旋风冷却器之间的管道,温度设定400 ℃,流体密度0.5 kg/m3,管道长度12 m。

=232.2 Pa

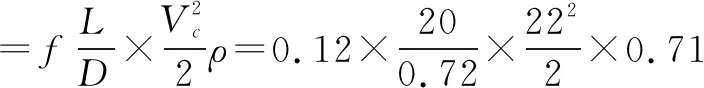

(4)夹套旋风冷却器至粗气风机的管道,温度设定230 ℃,流体密度0.71 kg/m3,管道长度20 m。

=572 Pa

4.2.3 过滤器阻力

过滤器总阻力=过滤器设备阻力+滤料阻力+沉积粉尘层阻力。其中,过滤器阻力为200~500 Pa,滤料阻力为50~100 Pa,粉尘阻力为500~1500 Pa。选择的过滤器风速在0.6 m/s,其过滤器阻力约300 Pa,滤料阻力为100 Pa,粉尘阻力根据清灰周期的变化而变化,暂定为1000 Pa,其总阻力约1400 Pa。

按以上公式得出粗气风机前后总阻力为:P总=Δp1+Δp2+Δp3+Δp4+Δp5+Δp6+过滤器阻力=494.1+428+290.8+232.2+572+1400=3417.1 Pa。

根据该阻力选择8000 Pa粗气风机,其运行频率在70%时得出粗气风机压力为0.7×0.7×8000=3920 Pa>3417.1 Pa,满足系统使用要求。

5 结语

39000 kVA高碳锰铁矿热炉高温炉气干法净化系统设计技术成熟,系统通过严格设计计算,各部分运行阻力低;可长时间连续稳定运行,系统采用防爆型袋式除尘器,过滤后含尘浓度降低至30 mg/Nm3,高温烟气经过水冷管道、一、二沉降冷却器及夹套沉降冷却器等,温度可控在220~250 ℃范围进入布袋除尘器,有效防止了高温对滤袋的损伤,延长了滤袋的使用寿命,采用这种干法净化工艺,可回收含Mn的粉尘进行综合利用,回炉再次使用,大大提高了锰的利用率。