基于三通比例减压阀的恒减速制动性能研究*

2021-06-22王文庆黄家海姬帅旭

王文庆,黄家海,姬帅旭,郭 瑜

(太原理工大学 机械与运载工程学院,山西 太原 030024)

0 引 言

矿井提升系统承担着人员、设备及矿产的提升及运输任务,这直接影响矿井的安全生产及效率,制动系统是极其重要的安全保障措施。在矿井提升系统运行过程中,因提升系统存在滞后性、惯性冲击及钢丝绳的柔性问题,而对系统制动有明显影响,甚至发生安全事故。

目前,某些大型提升系统的最大载重能力高达65 t,速度高达20 m/s,最大行程为2 000 m[1]。为了提高提升系统在紧急制动过程中的安全性及稳定性,国内外研究人员在恒减速紧急制动方面进行了许多相关研究。王刚等[2]建立了多绳缠绕式提升机制动系统动力学模型,研究了提升机盘形闸制动系统在恒减速制动过程中的动态性能。麻慧君等[3]提出了全数字参数化自整定PID的控制策略,实现了在煤矿现场进行参数调试。康喜富等[4]利用伺服比例阀建立了恒减速制动系统的三维联合仿真模型,通过积分分离式PID控制算法提高了制动初始阶段的控制精度。郭建锋等[5]在恒减速制动系统中,采用了基于模糊控制规则的参数自整定PID控制策略,结果表明,在减速阶段的速度跟随性良好,平稳无冲击。黄家海等[6,7]提出了全数字控制的软、硬件冗余恒减速控制系统,提高了系统的安全性和可靠性。刘景艳等[8]采用模糊小波神经网络,将其应用于提升机恒减速制动系统,对其进行优化,结果表明,采用模糊神经网络的提升机制动系统具有良好的动态响应和控制精度。曹艳等[9]利用AMESim搭建了提升机液压制动系统的数学模型,通过仿真与理论结合,在各制动工况下,验证了所建立的模型的准确性。

在以上的研究中,提升机恒减速紧急制动系统大多数采用压力传感器,与电液比例方向阀形成压力闭环,从而控制液压缸压力来优化提升系统的制动性能,当压力传感器发生故障时,液压缸的压力就会失去控制,这存在一定的安全隐患;同时,系统中比例溢流阀受最小稳定流量的限制,工作死区较大,动态响应较慢[10],难以在小流量下对系统压力进行控制,从而导致制动系统的控制精度较低。

采用三通比例减压阀来代替电液比例换向阀,由于三通比例减压阀的结构内部存在机械反馈,外部传感器与其实现压力闭环控制,一旦传感器发生故障,其内部反馈杆实现机械动作,液压缸的压力可控,从而优化了提升机在恒减速制动过程中的工作性能。

笔者通过Recurdyn与ANSYS建立塔式提升机的动力学仿真模型[11],利用MATLAB/Simulink建立三通比例减压阀的数学模型,并搭建刚柔耦合的恒减速紧急制动联合仿真模型,采用双闭环PID控制策略,研究在不同运行工况下的恒减速制动特性,并对比分析三通比例减压阀和电液比例换向阀的制动效果。

1 恒减速系统原理

恒减速液压制动系统及控制框图如图1所示。

图1 恒减速系统原理1—卷筒;2—制动盘;3—盘形制动器;4—二位二通换向阀;5—三通比例减压阀;6—蓄能器;7—溢流阀;8—单向阀;9—变量泵;10—油箱

图1中:

(1)在未制动时,液压油由变量泵吸入并通过单向阀流入系统,溢流阀起最大压力调定作用,蓄能器为系统作压力存储,由于三通比例减压阀A口与T口相通,液压油流入制动器油液腔,闸瓦完全打开;

(2)当进行恒减速紧急制动时,以卷筒转速n为理想输入曲线,经控制器1转化为电压信号u给比例电磁铁,阀芯产生运动来控制阀口输出油压流入或流出制动液压缸;同时,经u-p传感器反馈给控制器2形成压力闭环控制,出口压力P2控制盘闸与制动盘之间产生的制动压力进行减速制动,卷筒上转速传感器反馈转速与输入的理想转速进行比较后经控制器1后输出电压信号u,形成转速闭环控制,在两控制器的共同作用下,从而实现了对整个系统的恒减速制动。

2 提升系统动力学模型及验证

笔者运用RecurDyn动力学分析软件和ANSYS软件,建立塔式提升机的仿真模型。所建立的JKM-3.5X6Z(Ⅲ)型塔式提升机动力学仿真模型如图2所示。

图2 塔式提升机动力学仿真模型1—摩擦卷筒;2—支撑机架;3—摩擦卷筒;4—主轴;5—钢丝首绳;6—盘形制动器;7—罐道;8—闸瓦;9—罐笼a;10—罐轮;11—滚轮支架;12—罐耳;13—罐笼b;14—钢丝尾绳

塔式提升机动力学建模的主要过程如下:

2.1 几何建模

(1)将变形量很小的支撑机架、摩擦卷筒、主轴、罐道、罐耳、罐笼等零件均视为刚性体,利用SolidWorks软件进行三维建模;(2)将钢丝绳首绳和尾绳视为柔性体,采用有限元法在ANSYS软件中对钢丝绳进行建模;考虑制动过程中闸瓦的弹性变形,将闸瓦也建为柔性体;(3)将刚性体三维模型和柔性体模型导入RecurDyn中,完成装配。

2.2 添加约束。

(1)将罐道和支撑机架设置为“Ground”;(2)在支撑机架和主轴之间设置旋转副,在摩擦卷筒和主轴之间设置固定副,在钢丝绳首绳与罐笼之间设置固定副,在钢丝绳尾绳与罐笼之间设置固定副,将罐耳中的旋转部件之间均设置为旋转副;(3)将钢丝绳首绳和摩擦卷筒之间的接触类型设置为柔性线—面接触(FCurve To Surface),将滚轮与罐道之间的接触类型设置为几何面-面接触(Geo Surface Contact);(4)在每个滚轮支架和罐笼之间设置弹簧力(Spring Force),以模拟罐耳中的弹簧元件;(5)设置弹簧力来模拟制动器中的碟簧。

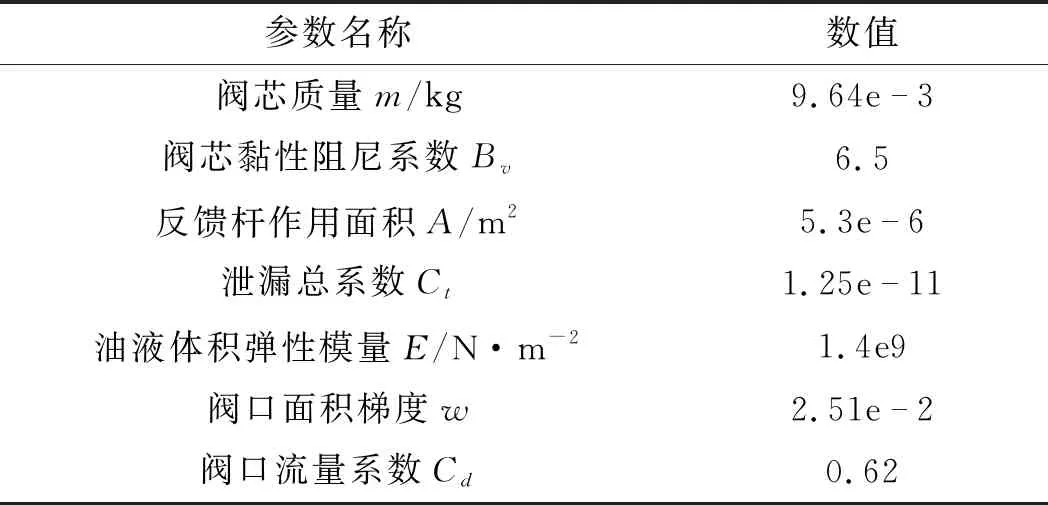

模型中涉及的参数如表1所示。

表1 模型参数

在某矿生产现场,笔者以JKM-3.5×6Z(Ⅲ)型塔式摩擦提升机进行振动特性测试,将型号为KISTLER-8795A50的可变电容式三轴振动加速度传感器布置到现场测试罐笼底部,其三轴的参考正方向与图2参考方向一致。

在试验过程中,正常工况下提升机的卷筒转速曲线及仿真与试验的振动对比曲线,如图3所示。

图3 振动特性测试

由于仿真模型存在于一定的理想环境,仿真与试验测试曲线存在一定误差,造成这种误差的原因可能是由于以下因素造成的:

(1)仿真模型中的罐道与罐耳间仅设置了接触刚度和阻尼,而实际的提升系统中,导轨上存在一些不平整,从而产生外部激励信号进入系统,导致在全速运行阶段(t4~t5)的测试振动幅值偏大;

(2)仿真中卷筒转速的输入信号与实际系统中略有不同,导致在启动阶段和制动阶段的振动幅度略大于测试值;罐笼在主加速和主减速阶段的振动特征基本与试验测试结果一致。

由上述分析可知,仿真曲线能体现实验测试曲线中的关键特征。笔者将使用该动力学模型与液压控制系统结合,对提升系统在紧急制动工况的恒减速性能作进一步分析研究。

3 三通比例减压阀数学模型

三通比例减压阀控缸简化模型如图4所示。

图4 阀控缸简化模型

笔者根据阀控液压缸示意图建立动态方程,并采取以下假设:

(1)忽略系统中管路的压降;(2)设系统采用恒压油源;(3)除弹簧以外的所有部件都设为刚性体。

线圈电路的电压方程为:

(1)

式中:R—线圈电阻和放大器电阻,Ω;L—线圈电感,H;kd1—放大器电压放大系数;kd2—电磁铁电流反馈增益,V/A;i—线圈中的电流,A。

比例电磁铁输出力方程为:

FB=K2i+K3y

(2)

式中:K2—比例电磁铁的电流—力增益系数,N/A;K3—比例电磁铁的位移-力增益系数,N/m;y—衔铁位移,m。

阀芯力平衡方程为:

(3)

式中:p2—比例减压阀阀口压力,Pa;A—反馈杆的作用面积,m2;K1—复位弹簧刚度,N/m;m—阀芯质量,kg;Bs—瞬态液动力阻尼系数;Bv—阀芯黏性阻尼系数;KS—液动力弹簧刚度,N/m;x—阀芯位移,m。

阀出口流量-压力方程为:

(4)

对其进行线性处理化后有:

ΔQ=KqΔx-KpΔp

(5)

式中:p1—阀进口压力,Pa;Cd—阀口流量系数;w—阀口面积梯度;ρ—工作油液密度,kg/m3。

阀口流量连续方程为:

(6)

式中:Ap—液压缸活塞有效面积,m2;xp—活塞位移,m;V—液压缸容腔体积,m3;E—油液的体积弹性模量,N/m2;ct—泄露总系数。

笔者根据式(1~6),通过Simulink建立以电压Ug为输入,以阀口压力P2为输出的三通比例减压阀动态模型,如图5所示。

图5 三通比例减压阀模型

减压阀数学模型中具体参数如表2所示。

表2 三通比例减压阀主要参数表

为了提高建立动态模型的精度,笔者对三通比例减压阀进行静态压力测试,油源压力设定为16 MPa,输入电压信号为0~7.5 V。

三通比例减压阀的测试与仿真对比曲线及调定曲线如图6所示。

由图6(a)中曲线可知:仿真曲线与试验曲线基本吻合,在控制电压信号较低时,仿真模型相比实际三通比例减压阀的死区较小,输入电压Ug与阀出口压力P2基本满足线性关系。由此可知,所建立的三通比例减压阀模型基本准确。

图6 三通比例减压阀测试及调定

为了提高液压控制系统的精确性,笔者引入PI压力控制调定出口压力,以减小其误差。由于数学模型已知,且被控对象为三阶或三阶以上系统,笔者选择临界比例带法来调节控制器参数;整定完调节器参数后,按照先P后I再D的操作规则进行调试,当相对误差最大为1%时,确定P=11.5,I=50。

4 联合仿真模型

刚柔耦合的恒减速紧急制动联合仿真模型如图7所示。

图7 Simulink-Recurdyn联合仿真模型

笔者将建立的动力学仿真模型与液压系统模型进行耦合,将Simulink软件作为主要仿真平台,在Recurdyn中,动力学模型通过接口模块生成“.m”格式文件,通过Simulink接口模块调用,与液压控制系统进行联合仿真;当进行恒减速紧急制动时,提升系统的卷筒转速从Recurdyn中通过接口模块传递到Simulink界面,通过与理想值进行比较,通过控制系统调定后产生电压信号给减压阀,Simulink中计算得到出口压力,通过接口模块再传递回Recurdyn中,从而实现了仿真过程的连接。

在提升系统进行紧急制动前,笔者采用输入卷筒驱动转矩的方式,使得卷筒达到理想的转速,此时减压阀处于全开状态,阀的出口压力接近16 MPa;当进行紧急制动时,驱动转矩置0来模拟驱动电机的断电过程,液压系统开始动作,通过转速-压力的双闭环控制实现平稳的恒减速制动。转速控制器采用P控制,设P=10,压力控制器仍采用PI控制。

5 仿真分析

在仿真模型准确的情况下,笔者对不同运行工况下紧急制动性能进行分析。

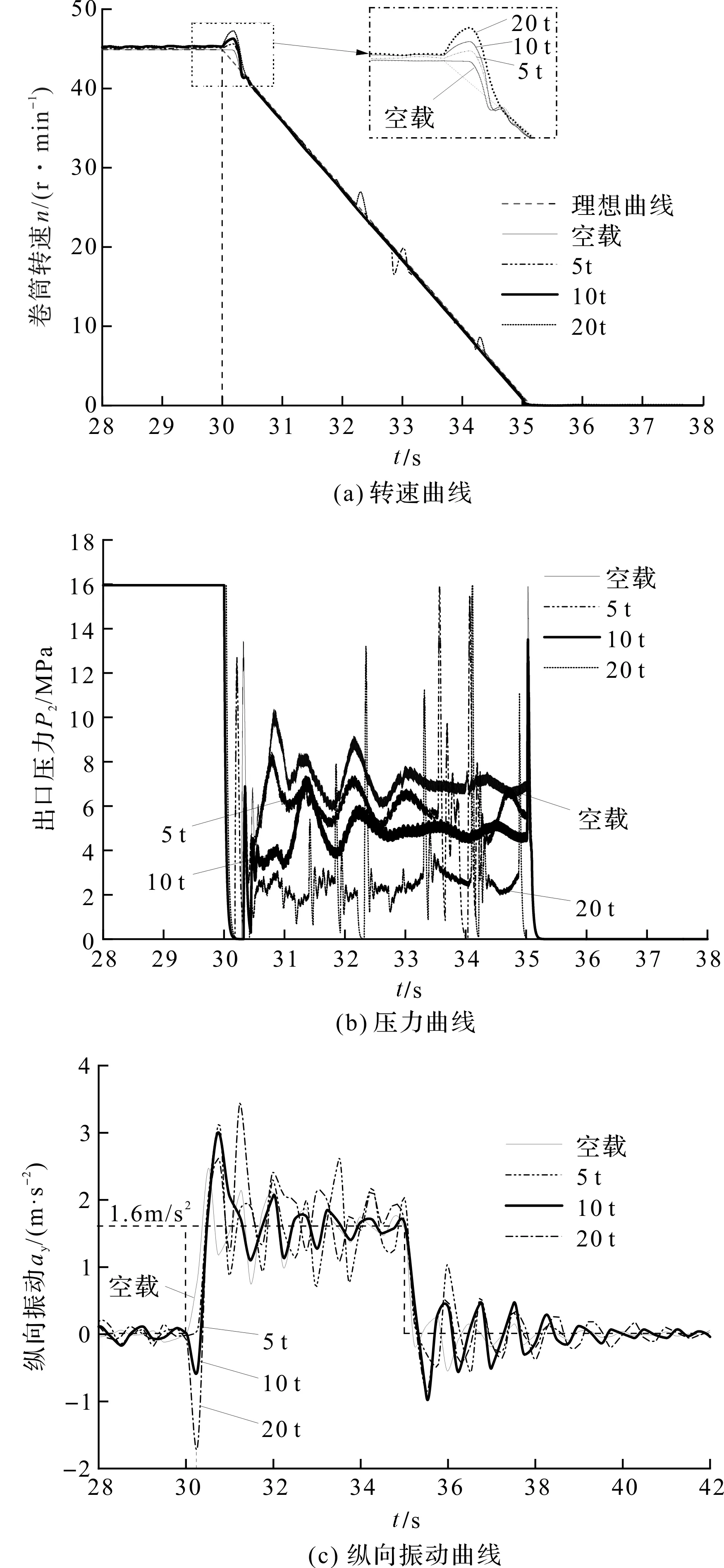

提升载荷5 t时提升与下放工况的卷筒转速对比曲线如图8所示。

图8 提升-下放工况转速变化对比

由图8可知:在提升工况中的制动初始阶段,卷筒转速呈减小趋势,而下放工况中卷筒转速在初始阶段有明显超调,且整个制动过程中提升工况下的速度跟踪精度更高,说明下放工况对恒减速制动效果的影响更大。

考虑到实际运行工况中,罐笼承载重量对整个系统的安全性及下放工况对制动性能的影响,笔者通过改变提升载荷的方式对下放工况进行仿真分析。

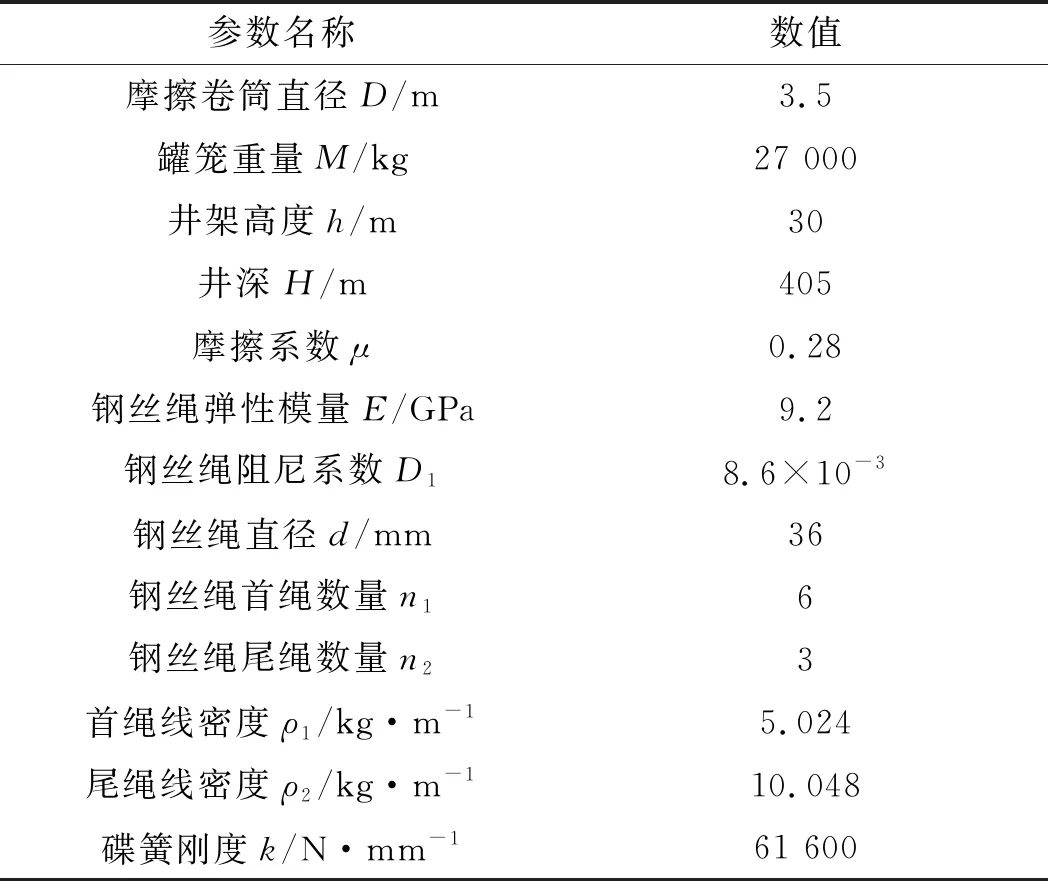

下放工况中不同载荷下卷筒的转速变化、压力曲线及罐笼的纵向振动曲线如图9所示(设定卷筒初始转速45 r/min,减速度为1.6 m/s2)。

图9 变载荷下放工况

由图9中可以看出:在制动开始瞬间,卷筒转速超调量随着载荷的增大而增大;在制动结束阶段,也存在一定转速波动,速度跟踪性变差。在制动开始时,压力先迅速减小,此时制动器处于空行程动作阶段。随着提升载荷增大,制动压力呈逐渐减小的趋势,基本能保持在一定工作压力范围内,当提升载荷为20 t时,压力曲线的波动幅度最大。恒减速制动过程中罐笼的纵向振动有明显特征[11]。

从图9(c)中可以看出:随着载荷增大,下放罐笼的惯性增大,制动阶段的振荡幅值随之增大,且当载荷为10 t和20 t时,在制动开始阶段均产生与罐笼运动方向相同的振动冲击,由于提升钢丝绳的柔性作用[12,13],之后罐笼保持在减速度a附近作振荡衰减。

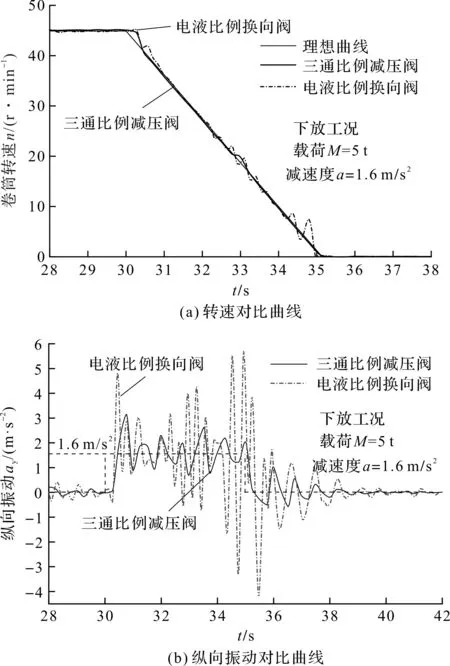

在载荷为5 t的下放工况中,在恒减速制动过程中,三通比例减压阀和电液比例换向阀,卷筒转速和下放罐笼的纵向振动曲线,如图10所示。

图10 对比分析图

从图10中可以看出:在恒减速制动开始阶段,三通比例减压阀的动态响应速度优于电液比例换向阀,整个减速过程中卷筒转速波动较小;罐笼的纵向振动幅值也小于后者。

通过以上的对比分析可知,通过三通比例减压阀进行恒减速制动,系统具有良好的跟随性与稳定性。

6 结束语

针对目前比例溢流阀或电液比例换向阀在提升系统恒减速制动过程中存在的安全隐患,笔者设计了基于三通比例减压阀的矿井提升机恒减速制动系统;建立了塔式提升机的动力学仿真模型及三通比例减压阀的动态模型,验证了模型的准确性;并基于Simulink-Recurdyn搭建了刚柔耦合的恒减速紧急制动联合仿真模型。得到的主要结果如下:

(1)提升工况的速度跟踪误差小于下放工况;在下放工况中,随着提升载荷的增大,由于制动器的空行程动作阶段,制动开始时的卷筒转速超调量增大,卷筒转速的跟踪误差变大,罐笼也产生明显的振动冲击;

(2)将三通比例减压阀作为系统控制阀,可实现矿井提升系统安全、稳定的恒减速制动;相比电液比例换向阀,它具有更好的响应速度、跟随性和抗干扰能力。

在后续的研究中,笔者将进行相应的试验测试,以对上述的仿真结果作试验验证。