焊装生产线积放式缓存(ACC Buffer) 机电设计安装要求

2021-06-22陈聪

陈 聪

(北京奔驰汽车有限公司, 北京 100176)

0 引言

随着我国整车制造业近年来的迅猛发展, 焊装生产线在自动化、柔性化与智能化方向上的不断攀升,一种兼具工件传输与缓存功能的机电集成系统,积放式缓存,得到了越来越广泛的应用。 积放式缓存系统(ACC Buffer,Accumulated buffer system) 是一种应用于生产线工件传输, 并可在传输方向实现工件存储的一种自动化系统[1]。在实际的工业场景中, 使用此系统满足了焊装生产对工序间传递、工件精确定位、线间存储管理等功能需求的同时实现,且在工件载体与功能上具备良好的可扩展性。

本文结合生产线应用设计实例, 就在整车焊装车间积放式缓存应用所需遵循的一系列机电关键设计要求进行论述和探讨。

1 主要机电结构及功能

1.1 主要部件构成

焊装车间常用的积放式缓存(以下简称ACC buffer或ACC)主要分为四大部分。 主要部件结构如图1 所示。

(1)架体总成,由铝合金型材为基础构成,形成整个系统的结构承载框架;

(2)动力部分包括有动力组件(电机和减速器)和传动、从动组件(动力轴、翻转盘、链条、从动轴等)以及附属的张紧组件、润滑组件等;

(3)承载组件部分,由一个个的托板和其上的支撑定位部件组成,实现ACC 缓存系统的传输功能,用以承载车身总成零件;

(4)控制部分,由传感器(组)、挡停组件、阀岛组件等构成,用以实现托板的运行控制和检测。

图1 ACC buffer 主要部件构成示意图

同时为实现在线预防性维护和调整, 简便其维护保养,降低维修时间,ACC buffer 还应该设计安装在线检具。在线检具作为检测基准, 用于调整托板上的定位块和定位销的位置,保证工件放置位置的准确性。 在线检具一般应安装在托板的挡停位置。

1.2 主要部件功能

电动机经减速器输出的动力通过驱动轴和齿轮带动链条运动。 驱动轴通过两侧齿轮将转动传递至传输链条,同时将动力传递至另一端的从动轴及其齿轮上。传输小车及其托板与链条相连接。 为保证托板的运动,托板与链条之间的连接由一个带有自身阻尼的齿轮部件完成。这个阻尼系统保证托板可以在被链条驱动的传输系统上移动,直至被挡停部件或堆积的其他托板阻止。之后托板齿轮部件上的阻尼被克服,开始自由转动,使托板静止在挡停位上。

为保证传输工件的位置精确, 在停止位一般使用气缸将工件按要求双向夹紧或释放。

整个机械系统的工作都是基于各种传感器, 通过电气控制监控并实现的。

1.3 信号传感器设计要求

基于积放式缓存的功能要求, 至少需要四处挡停器设计,上件位、取件位、和上下两层各一个缓存堆积位。对于此四处挡停位置,传感器设计一般遵循以下基本要求:

(1)两个感应传感器来检测每个气缸的开合状态。

(2)一个感应传感器检测每处挡停位置托板是否到位。

(3)两个光电传感器(两侧对射)在上件位检测工件是否正常装载到位。

(4)两个光电传感器(两侧对射)在取件位检测工件是否正常卸载完成。

(5)一个感应传感器检测托板已离开上件工作区域。

(6) 一个感应传感器检测托板已离开下件工作区域。

每套ACC buffer 系统设计都有其相应生产线工位及运载工件的专用需求,因而也会有不同的挡停位置、挡停数量,和挡停距离等。基于此,每套ACC buffer 的最终控制方案都会有所差异。 一般性电气控制方案示例见图2。

图2 ACC buffer 电气控制示意图

2 安全设计要求

2.1 手工操作安全设计要求

ACC buffer 可以使用在人工上件或取件的工况下,但其安全保护设计必须得到重视和加强。 一般要求遵循以下安全设计要求:

(1)人工操作端的托板翻转区域必须安装挡板,避免正常工作状态下的人员接触。

(2)挡板的设计应保证操作人员无法触摸到翻转盘、动力轴、轴承等驱动部件。

(3)人工操作端的托板翻转区域必须设计并安装异物检测传感装置,并做相应反馈信号安全控制方案,以在异物进入时使传输动力系统急停。

(4)在人工操作的可达区域位置,应安装安全急停按钮。 如图3 所示。

2.2 自动岛安全设计要求

完全与自动化生产线集成的ACC buffer 其自动化安全设计主要包括自身传输系统的安全区设计和与上下件端自动化生产线的程序安全互锁策略两个方面。 一般应遵循以下设计要求。

图3 人工操作端安全防护方案示例

2.2.1 ACC buffer 安全区设计

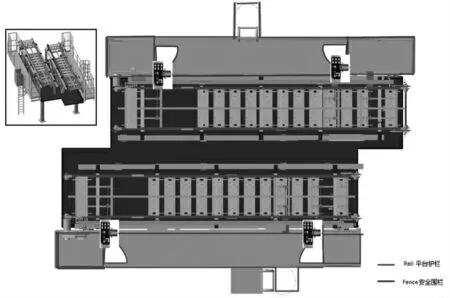

在ACC buffer 的上下件端,由于为系统驱动轴、托板翻转盘等机构及抓放件机器人的工作位置和空间, 必须设置为独立安全区, 使用标准安全门与维修平台上的其他区域隔开。在ACC buffer 的下层(工件传输层),应在两侧使用安全围栏与维修平台隔开。 对下层区域的维修进入需求,设计上应采用标准安全门,或一旦检测到围栏打开,传输动力系统将立即停机的安全策略。安全区设计见图4。

图4 ACC buffer 安全区设计方案示意图

2.2.2 与上下件端自动化生产线的安全互锁

ACC buffer 与上下件端自动化生产线的安全互锁主要分为急停和安全门正常开启两种情况。 ACC buffer 与自动化生产线由于物理空间的连接重叠和软件程序的互相关联,应作为一个体系来探讨其安全策略。 同时,在保证安全的前提下, 安全策略的设定也应当考虑尽量降低对生产线整体开动率的影响。依据不同的条件,此体系各区域应遵循的基本安全程序详细要求如下:

(1)出现急停情况的安全策略。①上件端自动岛出现急停信号:ACC buffer 上件端安全区与地面上件端自动岛同时停止工作;ACC buffer 传输动力系统停机;ACC buffer 下件端安全区与地面下件端自动岛继续工作;②ACC buffer 上件端安全区出现急停信号:ACC buffer 上件端安全区与地面上件端自动岛同时停止工作;ACC buffer传输动力系统停机;ACC buffer 下件端安全区停止工作;地面下件端自动岛取件机器人停止工作, 下件端自动岛其余部分继续工作;③下件端自动岛出现急停信号:ACC buffer 下件端安全区与地面下件端自动岛同时停止工作;ACC buffer 传输动力系统停机;ACC buffer 上件端安全区与地面上件端自动岛继续工作; ④ACC buffer 下件端安全区出现急停信号:ACC buffer 下件端安全区与地面下件端自动岛同时停止工作;ACC buffer 传输动力系统停机;ACC buffer 上件端安全区停止工作; 地面上件端自动岛放件机器人停止工作,上件端自动岛其余部分继续工作。

(2)安全门正常开启情况下的安全策略。安全门正常开启是指操作人员在转动门锁打开安全门之前, 首先使用“工作循环停止”按钮,使生产区域按照程序设定,在当前生产工序节拍完成后,生产设备正常停止运行,并最终释放信号使安全门锁可以正常开启。 ①上件端/下件端自动岛安全门正常开启:ACC buffer 相应端安全区停止工作;ACC buffer 传输动力系统继续工作。 此区域机器人在安全门开启状态下,只能在T1 模式(手动模式)下运行,安全门关闭及经安全确认后,机器人才可在T2 模式(自动模式)下运行;②ACC buffer 安全门正常开启:地面相应端自动岛停止工作;整套ACC buffer 停止工作;地面相应端自动岛机器人在安全门开启状态下,只能在T1 模式(手动模式)下运行,安全门关闭及经安全确认后,机器人才可在T2 模式(自动模式)下运行。 地面另一端自动岛取/放件机器人停止工作。 同时,对于在实际生产线运行中还会出现的安全门控制程序中 “Area secured”(区域清空)与“Special function”(特殊功能)情况,与安全门正常开启采用相同安全策略。

2.3 扭矩载荷监控

ACC buffer 系统应装备驱动电机超载信号传感器。要求此传感器在正常工作状态中信号常为“1”,一旦出现超载,此传感器信号丢失,值为“0”。

此扭矩超载信号应做相应安全编程设计, 一旦检测到超载,传输动力系统将停机。此信号可以与其他安全信号做统一编程考虑,诸如急停、安全门、安全光栅或扫描雷达等。

此监控一般通过在电机位置的信号传感器来实现。使用传感器来检测驱动电机的支撑板位置,一旦电机超载,电机自身发生的旋转将带来其支撑板位置的变化(约5°),超载传感器检测到此位置变化,发出超载信号。 扭矩超载传感器方案示意图见图5。

图5 扭矩超载传感器方案示意图

2.4 非工作状态驱动关停

为减少零部件的磨损和能源消耗,ACC buffer 系统可考虑在无上件及下件信号持续三十分钟之后, 自动关停驱动电机。并在上件或下件端重新检测到零件信号后,自动重启电机驱动。

2.5 张紧状态监控

为保证对传输链条的张紧力的持续监控, 张紧组件中需安装检测传感器。一旦出现链条张紧力不足的情况,将发出信号,使驱动电机停机。 该功能所用部件见图6。

图6 张紧状态监控示意图

3 ACC buffer 维修可达性及安全设计安装要求

ACC buffer 使用较多见于空中传输工况, 其系统各部件的维修便利性、可达性及其相应安全保障,尤其在此种使用场景下,必须在设计安装中保证满足。包括并不限于以下方面:

(1)空中ACC buffer 端部传动轴等部件必须保证左右两侧钢结构维修平台可达,见图7(a)所示。

(2)电机、托板等较重部件必须考虑其更换吊装维修方案,并在钢结构中设计相应吊装设备安装点,见图7(b)所示。

(3)驱动电机和变频器须预留检修及更换位置,如下图7(c)所示。

(4)如无特殊空间条件限制,ACC buffer 下层(工件传输层)需保证至少1.8m 高度空间,便于维修可达。

(5) 空中ACC buffer 下层平台两端应设计并安装人员防坠落措施。 在人员进入下层平台进行维护检修工作时,此装置可人工或自动启用。 当人员离开后,系统还应具备功能, 以监测防坠落装置是否处于不影响正常传输的位置。如图7(d)所示带位置传感器的人工网片形式供参考。

(6) 空中ACC buffer 下层金属防护网保护范围必须绝对充分, 至少要求延伸至自动岛内。 不允许在工艺操作、物流通道、监控设备等涉及人员经常性出现的地方存在工件掉落风险。

图7 维修可达性要求示意图

(7)ACC buffer 下件端应在钢结构上设计并安装独立于传输系统的夹紧机构,该夹紧机构由气缸与夹头组成。当工件传输到位后,气缸夹紧、夹紧固定工件,以消除工件的晃动,保证安全与取件的精度。 在ACC buffer 上件端如有必要,也建议增加夹紧机构,托板传输到位后用于夹紧托板,保证安全与上件的精度。 如图7(e)、(f)所示。

4 结束语

本文首先对焊装生产线积放式缓存的主要机电结构和功能进行分析和阐述,对其信号传感器的设计明确了一般性要求。基于不同的工况, 按照手工操作、自动岛安全区与互锁逻辑,和设备监控等方面,对该系统的安全设计要求进行了详细的展开论述。 最后从设备维修实操的角度,对各项细节设计和安装要求进行了说明。 最终形成对焊装生产线积放式缓存的机电设计安装原则得到完整的一般性理解。 为该系统在整车制造焊装生产领域更进一步的规范、高效和安全的应用提供通用性技术方案。