甲板埋入式压力场挠度测量系统

2021-06-22孙小潍

孙小潍

(上海振华重工(集团)股份有限公司,上海 200125)

0 引言

甲板挠度测量是应用于下水驳船以及半潜船等工程船上的重要监测系统,用于监测甲板装载大型海工设备过程中主甲板的弯曲和纵向变形程度,判断甲板和船体受力的变形量是否处于安全设计范围内,保证船和装载物的安全,挠度测量值是评价此类工程船安全性的重要指标之一。本文结合目前一艘在建下水驳的特点,根据连通管测量原理,采用一种新型埋入式压力场甲板挠度测量系统,在保证精度的情况下,扩大甲板上的监测范围,有效解决了传统系统存在的连通立管与甲板平整无障碍要求的矛盾,为类似项目提供可行参考。

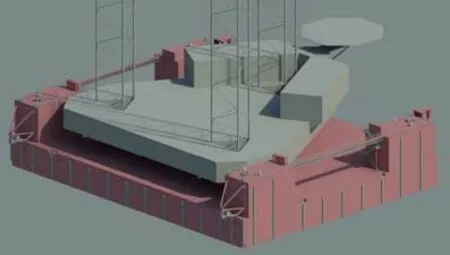

下水驳是一种功能类似于浮船坞的平台下水和转移装置,主要用于将大型海洋工程装备(如钻井平台)从码头陆地转移到水里,同时也可承担平台载运和维修工作。工作地点在船厂码头附近,无推进装置或其他操纵方法,主船体为箱型结构,分别在甲板4角设置浮箱为下潜作业提供浮力。图1为下水驳三维效果图。

图1 下水驳效果图

平台或船下水时,通过数十个平板移货小车托举平台或船从码头陆地逐渐移到下水驳甲板上。随着装置的移动,下水驳的吃水、船体受力都在逐渐变化。在这个过程中,船员需要通过船上监测装置反馈的船舶姿态情况来控制各压载舱的阀门和泵动作,控制压载舱的进排水情况,使得下水驳的吃水和倾斜度在规定范围内,并密切注意甲板挠度变形情况,保证下水驳和上面平台的安全。

1 方案比选

常规的挠度测量方法主要有千分表法、水准仪法、全球定位系统(GPS)法、激光法和半封闭连通管法等。这几种方法在测量精度、适用环境、数据采集等方面差别很大。

1)千分表测量法。安装方便,测量精度高,对环境要求不高,测量结果直接可靠,但灵敏度相对较低,使用时需要在主甲板上架设支架且需要工作人员在现场实时记录[1];而下水驳在实际操作中,需要主甲板无遮挡且需要远程自动测量和记录。因此,这种方法并不适合。

2)水准仪法。不需要搭设支架,使用时将水准仪安置在测量对象的参考点上,然后将水准塔尺安置在待测点,通过光的直线原理测试挠度[2]。该法使用简单方便、精度较高,但需要现场观测环境较好,测量速度较慢,并需要有经验的技术人员现场操作,无法实现数据实时性和自动化的需求。

3)GPS法。利用卫星定位待测点,直接读出测点坐标,测量方便、快速,其精度在水平方向可以达到毫米级,但其垂直方向观测精度只能达到厘米级[3]。下水驳甲板变形主要为垂直于主甲板的方向,因此,该法并不适合。

4)激光标靶法。精度较高,但现场需要固定靶位和标尺,下水驳在开敞甲板环境下无法实现,且在大雾和沙尘天气下的精度大幅下降[4],对测量人员业务水平也有一定要求;数据的实时性和自动测量功能不能实现,且对环境要求较高。考虑此项目处于中东地区,沙尘天气较多,因此该方法不适合。

5)连通管法。操作简单,对环境适应性较好,响应速度快,其形式可根据实际船型进行多种设计;测量数据虽是静态结果,但在下水过程缓慢可控的情况下,其监测值可以作为参考,并且可连接船上自动化控制系统,实现数据自动采集。常规的浮船坞常常采用此方式。

经过研究分析,根据下水驳特点,船舶采用改进的埋入式连通管方法进行挠度测量。

2 系统方案

传统立管式连通管测量系统需要在主甲板两侧沿纵向方向设置若干约2 m高的立管,下部通过连通管连接。立管上端部设有透气管并保证立管内存在一定高度的液体。连通管固定在主甲板上,当主甲板发生变形时,此变形将传递到各个立管上,立管随即产生上下位移;基于连通管原理,管内最高液位保持一致,而立管内的最高液位到传感器的高度差发生变化,导致测量点处的压力差发生变化,通过采集变形前后的压力差信号,便可以得到甲板的挠度变形[5]。如图2所示。

对于下水驳而言,主甲板面是1个通畅、开敞的方形甲板,4个角上各有1个浮箱,没有两侧的坞墙,中间的立管没有地方支撑和固定。根据下水驳作业流程,待下水的平台通过移货平板车,从码头平稳处移到下水驳上,该操作过程要求主甲板没有任何凸起或阻挡,因此主甲板面上不能布置立管和连通管,传统的两侧坞墙立管连通法不适合本下水驳。

图2 主甲板上挠度测量示意图(单位:mm)

另一种连通管方案为:取消立管,将水平连通管布置到主甲板下方,连通管的两端连接高置水箱和透气管,保证管内存在液位和压力,如图3所示。

图3 主甲板下过道内挠度测量示意图

传感器固定在下方船体内部的走道侧壁空间上,并通过细管连接至上方水平连通管,连通管固定于主甲板下方的梁上。当船体发生变形时,传感器的位置随即发生改变,而最高液面位置不变,各传感器到最高液位的高度差不同,间接反应出船体变形的情况。此种方式测量的主要缺点是:测量值反应的是主甲板下方侧壁上的变形量,而主甲板的变形通过甲板下的梁和纵壁传递到下方,大部分已被结构形式所吸收或分散,加上考虑到船舶摇摆和温度对传感器数据的影响,实际的偏差值已经不能反映真实情况,因此也不适用。

综上所述,通过研究和讨论,选用埋入式连通管方案,如图4所示。

图4 主甲板埋入式挠度测量示意图

此方案在主甲板上需要的测量位置上开孔,将传感器装入安装腔内,安装腔固定在主甲板下方,并用埋入式舱口盖密封,防止水和灰尘进入;空腔内的传感器连接在1个三通阀块上,并连接连通管将主甲板上的所有传感器连接起来,信号通过电缆传递到外部的接线盒,并通过信号采集箱进行收集,进而传输到压载控制台或中央控制系统。系统的高置水箱和透气管安放在4个角上不影响装载工作的地方,用于提供稳定的压力,并排出管内空气。

由于下水驳的结构不同于传统的浮船坞,长宽比很小,装载的设备也不是常规船,而是钻井平台之类长宽比较大的设备,因此,在结构同一截面,左右舷与船中和艏艉与船中的挠度不一样,不可简化为梁来考虑。整个甲板面上的挠度不仅分布在横向或纵向,还需根据上面装载的设备不同和受力点不同来考虑分布变化,总体来看是一个复杂的曲面变化,而不是常规的直线弯曲梁。根据此情况,在主甲板上横向方向上布置3排传感器,纵向每排设5个检测点,共15个传感器,形成压力监测场,用于检测不同部位的变形,如图5所示。

图5 甲板传感器布置图

3 测量原理

挠度监测系统主要由压电式传感器、连接阀块、传感器安装腔体、连通管、水箱、透气管、逻辑控制器、触摸屏、计算机和处理软件等组成。数据的采集与存储由逻辑控制器完成,通过通信网络传输到中央控制站。高置水箱设置在浮塔内较高位置并做成横截面积远大于连通管的形状,保证在主甲板变形时水箱内水位基本不变,为整个系统提供较为稳定的压力参考值。当甲板发生纵向变形时,甲板上的埋入式安装腔位置发生变化,传感器到水箱液面的高度差随之变化,内部的压电式传感器将测得的压力变化值转化为液位变化,进而反应船体变形量。

根据船体变形特性,简化分析单排挠度测量原理,见图6。

图6 挠度计算示意图

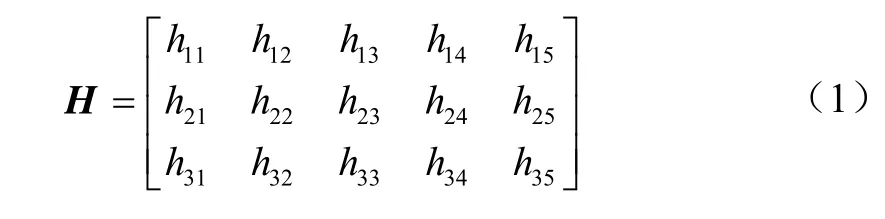

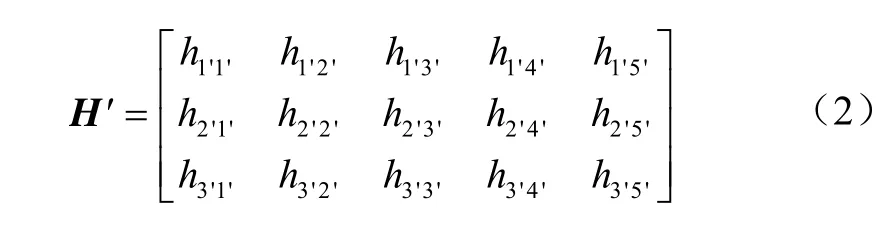

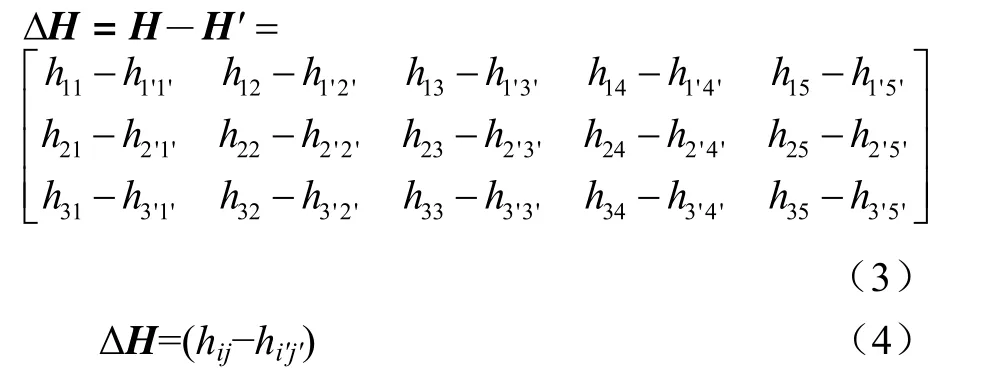

在3排共15个测量点上布置相同的液位传感器,初始状态下15个传感器测量甲板偏离基准数据值为矩阵H:

当甲板面发生变形时,各个测量点传感器输出数据变化,数据值矩阵变为H':

各测量点的挠度数据为:

式中:i=1, 2, 3;j=1, 2, 3, 4, 5。

以上为船体平稳的理想状态,在平台移动到下水驳的过程中,船体会有倾斜情况,左舷和右舷的吃水会有轻微变化,以第一排传感器布置示意图为例,如图7所示。

图7 船体倾斜挠度计算示意图

由于甲板倾斜,实际传感器的位置为直线 1"-2"-3"-4"-5",测量得到的数据矩阵为:

其液位绝对高度实际上包含了倾斜情况下的甲板偏差值,实际的挠度值需要修正,应由测量值H''减去各个位置根据吃水倾角转换的纵向偏离值。

式中:α为根据吃水测算出的倾斜角度,(°)。

根据以上数据矩阵内计算得出最大的值即为甲板最大变形量。对于下水驳而言,当船的尺度和结构确定以后,进而确定该船的最大挠度。按照ANSYS软件计算分析,装船时的最大变形值为-57.53 mm,位置出现在甲板中心附近;而装载平台时的最大变形值为-81.45 mm,位置在桩腿凹坑附近。根据这个极限指标,设定当测量的最大值超过极限值60%时开始预警,当超过90%极限挠度值时,系统发出警报。

4 结论

挠度测量作为一种在特殊工程船上采用的系统,其应用还未十分广泛,相关研究也不多,目前主要采用简化的静态测量方法。在下水驳工作过程中,装载物在下水驳上的重量分布是一个变化值,甲板受力位置也随着装置移动,尤其对于装载平台这种重量分布不规则的装置,甲板的变形是一个连续的变载荷动态特性,如何在变化过程中准确反馈各处甲板的实际变形,需要结合结构特性进一步研究和实践,目前还未有成熟的应用方案。

此外,对于连通管法,由于连通管呈水平布置,长度较长,管径较小,管内存在的气泡会影响液体的振动频率,对传感器的精度值也会产生影响。同时,在较长的甲板变形测量过程中,管内液体会存在微小的流动,在此过程中会产生延程损失和局部阻力损失;在极端情况下,局部阻碍处会出现液体的离散和碰撞现象。这些都会引起传感器前端压强值,对数据精度产生影响。未来,在提高测量系统的精度和消除液体动态影响方面还需要进行进一步的研究和试验。