永明煤矿选煤厂粗煤泥回收工艺技术改造

2021-06-22孙明福纪东东卢志明

孙明福,纪东东,卢志明

(1.陕西永明煤矿有限公司,陕西 延安 717300;2.中煤科工集团唐山研究院有限公司,河北 唐山 063012;3.河北省煤炭洗选工程技术研究中心,河北 唐山 063012)

永明煤矿选煤厂位于陕西省延安市子长县境内,设计能力为1.2 Mt/a,于2013年2月投入生产运行,主要生产高黏结、低硫、低磷且高发热量的炼焦精煤[1-3]。选煤厂采用不脱泥无压给料三产品重介质旋流器+粗煤泥重介质分选+煤泥浮选联合分选工艺。

永明煤矿矿井煤层较薄,使用综采综掘生产工艺。由于原煤矸石含量较高,煤层顶底板岩石极易泥化,且原粗煤泥处理系统工艺复杂,煤泥水泥化程度严重,难以浮选,因此造成精煤泥回收率偏低,灰分偏高的结果。

永明煤矿选煤厂经过对易泥化、难浮选的煤泥特性的长期探究,委托中煤科工集团唐山研究院提出改造方案,对原粗煤泥处理工艺和设备进行改造,旨在提高精煤回收率,降低精煤灰分。

1 煤质分析

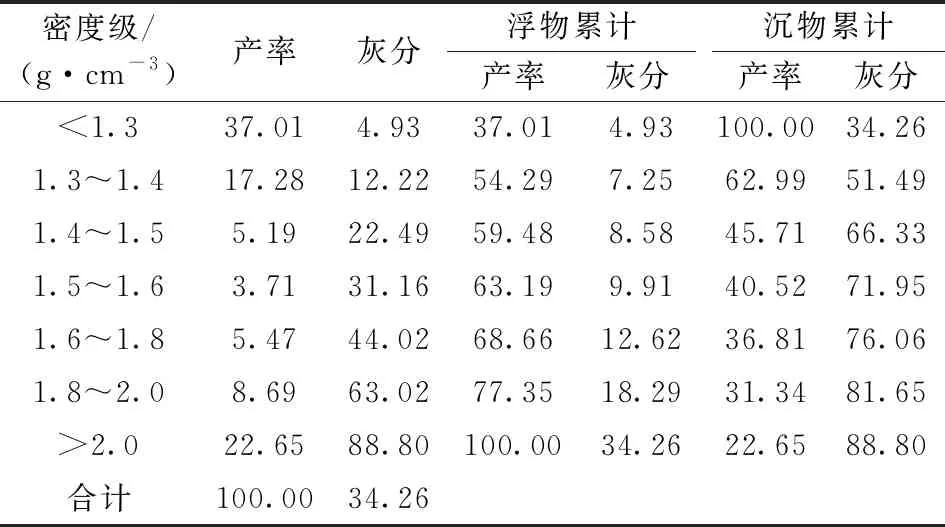

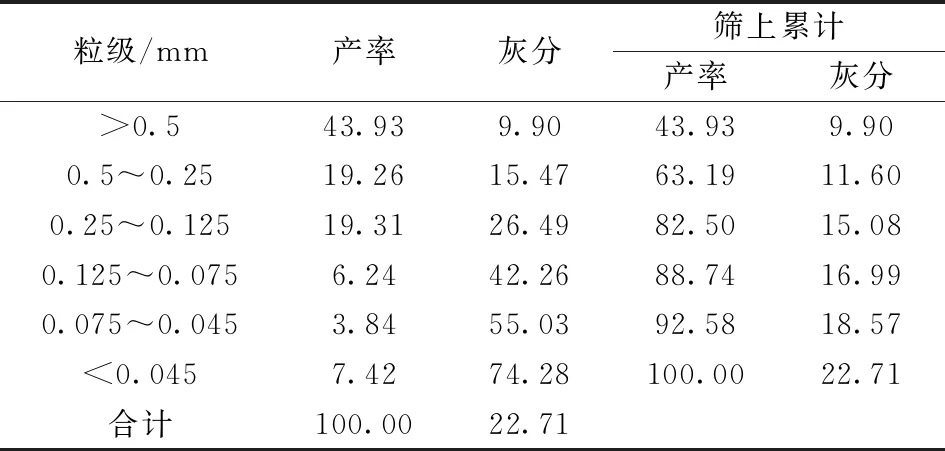

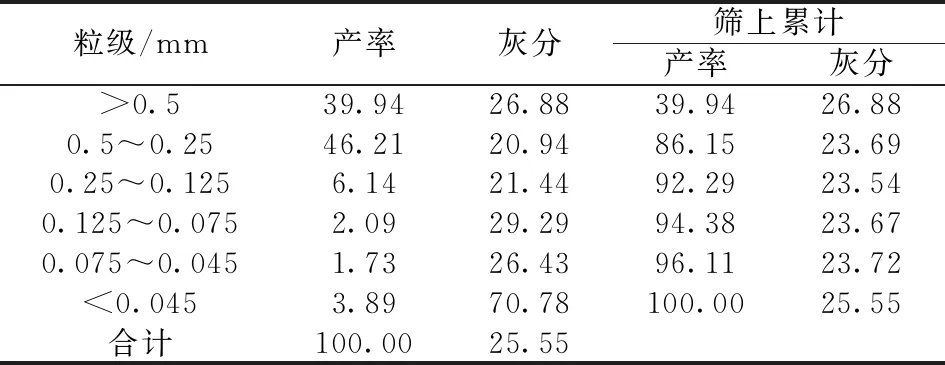

对精煤泥进行取样化验,精煤泥小浮沉试验结果见表1,精煤泥小筛分试验结果见表2。

表1 精煤泥小浮沉试验结果

由表1可知,精煤泥低密度物含量累计为54.29%,灰分为7.25%;由表2可知,主导粒级为>0.5 mm,其次是0.5~0.125 mm,且该粒级灰分突然升高,说明存在泥化现象。

表2 精煤泥小筛分试验结果

2 原粗煤泥回收工艺及存在的问题

2.1 原粗煤泥回收工艺

精煤磁选尾矿经精煤弧形筛脱水,筛上物进入精煤除杂筛分级,筛下水进入一次浮选机浮选;除杂筛筛上进入精煤离心机脱水,除杂筛筛下物进精煤卧式离心脱水机脱水;精煤卧式离心脱水机产品输送至精煤带式输送机,精煤卧式离心脱水机离心液进入中煤泥系统。原粗煤泥回收工艺产品粒度分析见表3。

表3 原粗煤泥回收工艺产物粒度分析

2.2 原粗煤泥回收工艺存在的问题

精煤弧形筛筛下水进入中煤泥系统,精煤弧形筛筛上物进入精煤除杂筛,<0.5 mm煤泥应该进入筛下水。由表3可知,精煤除杂筛的筛上物中<0.125 mm粒级的含量为25.05%,占比较大,应到筛下的高灰细泥没有到筛下。而精煤卧式离心脱水机离心液中>0.2 mm粒级的物料占比高达45.73%,可知“跑粗”问题严重。

通过对表3的数据分析,精煤卧式离心脱水机的分级粒度在0.3 mm。

分析可知,原粗煤泥处理工艺存在以下问题:

(1)精煤弧形筛脱泥效果不好,高灰细泥部分留在筛上,造成精煤泥灰分过高。

(2)精煤卧式离心脱水机“跑粗”,精煤损失严重。

(3)精煤卧式离心脱水机和中煤卧式离心脱水机存在故障率高、能耗高、配件昂贵、维修维护工作量大等问题。

3 原粗煤泥回收工艺改进方案

精煤泥灰分高和精煤泥回收率低的主要原因是精煤弧形筛和精煤卧式离心脱水机设备的局限性造成的。通过对目前国内外煤泥脱泥、脱水设备的调研以及与中煤科工集团唐山研究院的专家进行研讨,结合永明煤矿选煤厂现有工艺布置情况,决定对原粗煤泥工艺流程进行改造。

3.1 精煤泥回收工艺改造

新增精煤泥浓缩分级旋流器组和精煤泥三质体高频脱水筛设备,精煤磁选尾矿采用浓缩分级旋流器+三质体复合高频脱水筛+离心机的联合回收工艺[4-6],如图1所示。由图1可知:精煤磁选尾矿经旋流器组(分级粒度为0.125 mm)浓缩分级后,旋流器底流进入三质体复合高频脱水筛(分级粒度为0.125 mm),经三质体复合高频脱水筛脱泥脱水后,筛上物可直接进入精煤带式输送机,掺入混精煤中;如需继续降低精煤泥水分,三质体复合高频脱水筛的筛上物可进入立式精煤泥离心脱水机脱水,形成精煤产品。为避免离心液内精煤和介质损失,将离心液管路形成闭环,使其再次进入精煤泥水处理系统。与原工艺相比,该工艺中减少了精煤卧式离心脱水机、一次浮选入料泵、二次浮选入料泵,同时减少了耐磨管路成本,并减轻了泥化现象,精煤回收率得到提高。

图1 改造后精煤泥回收工艺原则流程

根据对精煤泥产品水分的要求,可选择三质体复合高频脱水筛的筛上物直接进入带式输送机,或进入立式精煤泥离心脱水机进一步脱水,筛上物出料槽落煤口位置通过闸门调节即可。根据对精煤泥产品灰分的要求,调整精煤泥旋流器组及三质体复合高频脱水筛的分级粒度,达到所需产品的灰分。

3.2 中煤泥回收工艺改造

新增中煤泥三质体高频脱水筛设备,中煤泥采用中煤磁选尾矿直接进三质体高频脱水筛+离心脱水机脱水的联合回收工艺[7-9]。中煤磁选尾矿通过自流,直接进入三质体高频脱水筛(分级粒度为0.25 mm)脱水,筛上物进入中煤卧式振动离心机二次脱水,筛下水直接进入二段浓缩池,离心脱水机离心液进入中煤稀介桶,避免中煤稀介损失。与原工艺相比,该工艺中减少的设备有中煤卧式振动离心脱水机、一段浓缩池。同时可以使一段浓缩池作为二段浓缩池的备用设备,应急使用。

3.3 原粗煤泥回收工艺改造设备选型

根据选煤厂的煤质特性、生产能力及煤质化验结果,估算精煤泥水量为300~400 m3/h,精煤泥量为25~30 t/h;中煤泥水量为120~180 m3/h,中煤泥量为10~15 t/h。

精煤泥选择1台NNX350×6浓缩分级旋流器组、1台DZSF3046三质体复合高频脱水筛;中煤泥选择1台DZSN2825三质体高频脱水筛。浓缩分级旋流器组具有一定的分级、脱泥、浓缩作用[10],三质体复合高频脱水筛具有脱泥、脱水作用,三质体高频脱水筛具有预脱水、脱泥作用[11]。

4 改造效果

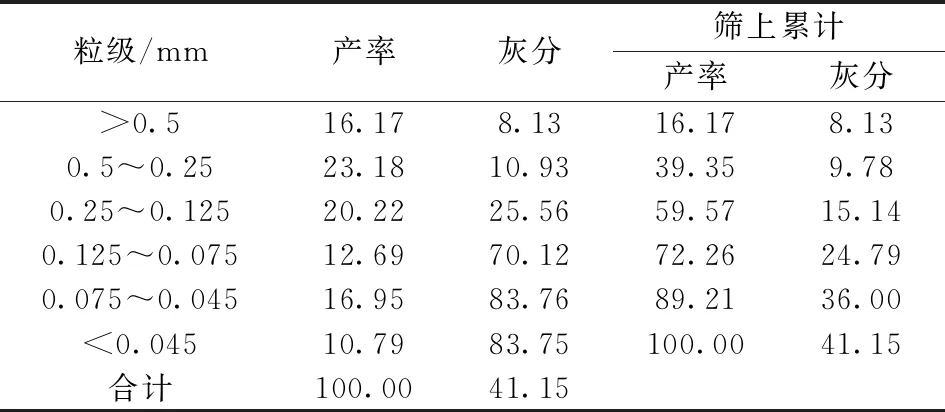

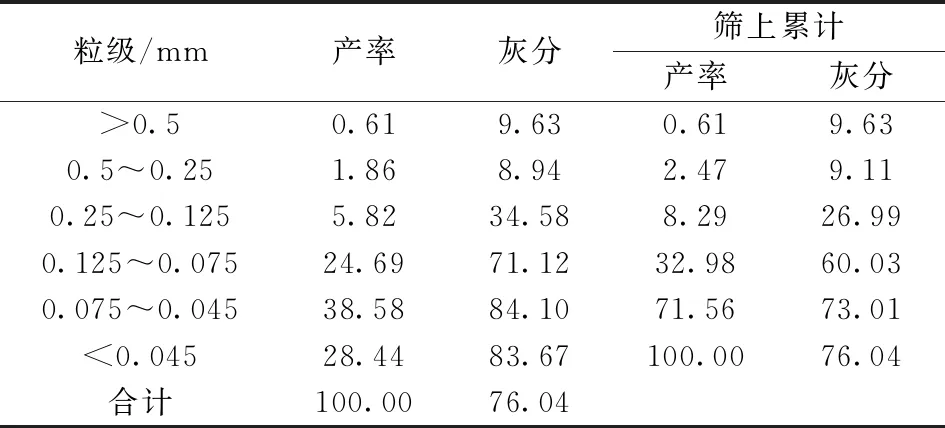

对精煤泥三质体复合高频脱水筛入料(精煤泥浓缩分级旋流器组底流)、筛上物、筛下水,中煤泥三质体高频脱水筛入料(中煤泥磁选尾煤)、筛上物分别取样进行小筛分试验,试验结果见表4—表8。

表4 精煤泥三质体复合高频脱水筛入料小筛分试验结果

表5 精煤泥三质体复合高频脱水筛筛上物小筛分试验结果

表6 精煤泥三质体复合高频脱水筛筛下水小筛分试验结果

表7 中煤泥三质体高频脱水筛入料小筛分试验结果

表8 中煤泥三质体高频脱水筛筛上物小筛分试验结果

由表4—表8可知:精煤泥三质体高频筛入料灰分为41.15%,筛上物灰分为17.35%,筛下物灰分为76.04%;中煤泥三质体高频脱水筛入料灰分为48.05%,筛上物灰分为25.55%。可见二者脱泥降灰效果相当显著。

5 效益分析

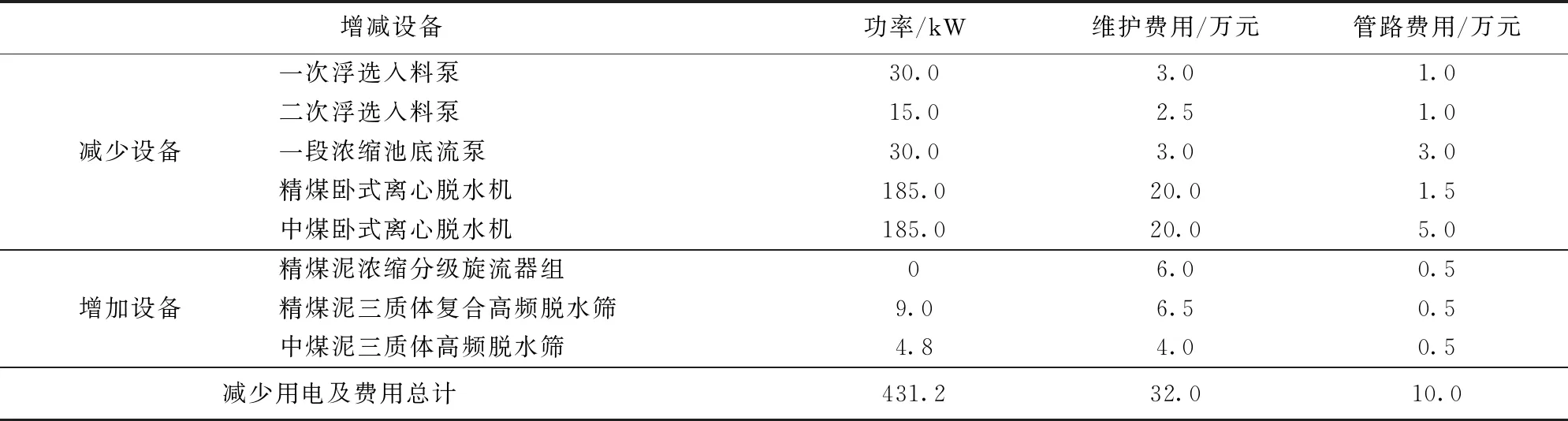

技术改造减少设备、功率及费用见表9。

由表9可知:改造共减少设备5种,合计减少功率431.2 kW,依照每天运行18 h计算,一年可节约电费为198万元,节省设备维护费用为32万元,节省管路维护费用为10万,每年共计节省设备电费及维护等费用为240万元(不含节省人工费用)。三质体复合高频脱水筛依据三质体振动原理设计,具有极高的可靠性,日常基本不需要维修及维护;旋流器组日常维修与维护量也较小,改造后还会节省可观的人工费用[7]。

表9 技术改造减少设备、功率及费用

通过以上数据分析,精煤卧式离心脱水机的分级粒度在0.3 mm,精煤泥三质体复合高频脱水筛的分级粒度下限可达0.045 mm[12-13],综合考虑灰分要求,暂定精煤泥三质体复合高频脱水筛的分级粒度0.125 mm。改造后的新工艺比原工艺可多回收精煤磁选尾矿中约19.31%的煤泥作为精煤产品,可以提高精煤回收率2.4个百分点左右,可提高利润1 400万元左右。考虑节省电费、节省设备维护费用以及提高精煤回收率创造的效益,每年可增加总效益1 600万元左右,每年增加的总效益相当可观。

6 结语及展望

改造达到了预期目标:①建立适应本地实际煤质状况,即易泥化、难浮选、灰分高的选煤厂尾煤泥处理新工艺;②配备低能耗、高效、智能的尾煤泥处理新设备,解决粗煤泥分选与回收问题;③简化现煤泥水处理工艺,降低系统功耗及材料消耗;④减轻泥化现象,提高粗精煤泥回收率,实现效益最大化。

由于精煤泥三质体复合高频脱水筛的分级下限可达0.045 mm,根据精煤泥灰分要求,调整分级粒度,就可以满足煤泥的水分和灰分要求。新的粗煤泥处理工艺中取消了浮选环节和卧式离心脱水机设备,使粗煤泥处理系统大大简化,降低了电费及设备维修、维护费用,节省了大量人工成本,而且提高了精煤泥回收率,取得了良好的应用效果。此次改造不仅可以从根本上改变原煤泥水处理工艺存在的问题,有效降低矸石泥化和煤泥带煤问题,降低煤泥处理成本,为选煤厂进一步扩能提效打下了基础,并且创造了良好的经济效益。