马泰壕矿选煤厂干选扩能提质可行性分析

2021-06-22张振红

张振红

(河南能源化工集团采购公司,河南 郑州 450016)

马泰壕井田地质资源储量为1 398.91 Mt,矿井设计可采储量为714.88 Mt,原煤为低、中灰分,高热值不黏煤或长焰煤。该矿采用长壁一次采全高、综合机械化、全部陷落法管理顶板的采煤方法,主提升及井下煤炭运输均采用带式输送机,最大运输量为3 500 t/h,设计初期生产能力为4.0 Mt/a,当前已完成8.0 Mt/a生产能力核定。选煤厂与矿井配套建设,13~100 mm粒级块煤由浅槽重介分选机(以下简称浅槽)分选,压滤煤泥掺入筛末煤直接销售[1〗。生产中筛末煤质量不仅受煤泥掺入影响,而且随地质条件变化而波动,直接影响其正常销售。此外,按照国家鼓励释放先进产能相关政策,马泰壕矿近期生产能力有可能达到12.00 Mt/a,并具备20.00 Mt/a的条件,选煤厂块煤系统也将不能正常满足矿井生产能力提升需要。因此,如何结合矿井生产能力变化、煤质特点以及市场情况,合理确定选煤厂提质扩能改造方案并适时实施,提高和稳定产品质量,提升处理能力,增加企业效益,已成为企业进一步向好发展不应回避的问题。

1 存在问题及扩能提质必要性

1.1 存在问题

1.1.1 煤泥掺入影响筛末煤质量

经过专门抽检,马泰壕矿选煤厂煤泥全水分一般在34.5%左右,干基灰分在20%左右,发热量在15.05 MJ/kg左右,而矿井原煤平均灰分在10%左右,煤泥灰分比原煤高出一倍左右。经查阅资料发现,马泰壕矿与其他生产高挥发分煤矿井情况相似,原煤都存在矸石易碎、易泥化现象。如同属一个地区的尔林兔煤矿与陕西彬长矿区小庄矿、大佛寺矿等,煤泥水分、灰分均较高,掺入筛末煤时结团、成块[2〗,影响下游用户正常使用(运输过程堵溜槽、磨粉时粘磨煤机等),因难以均匀掺配、采样,没有代表性,化验结果偏差大,易影响公平、合理地确定销售价格。

1.1.2 筛末煤质量不稳定

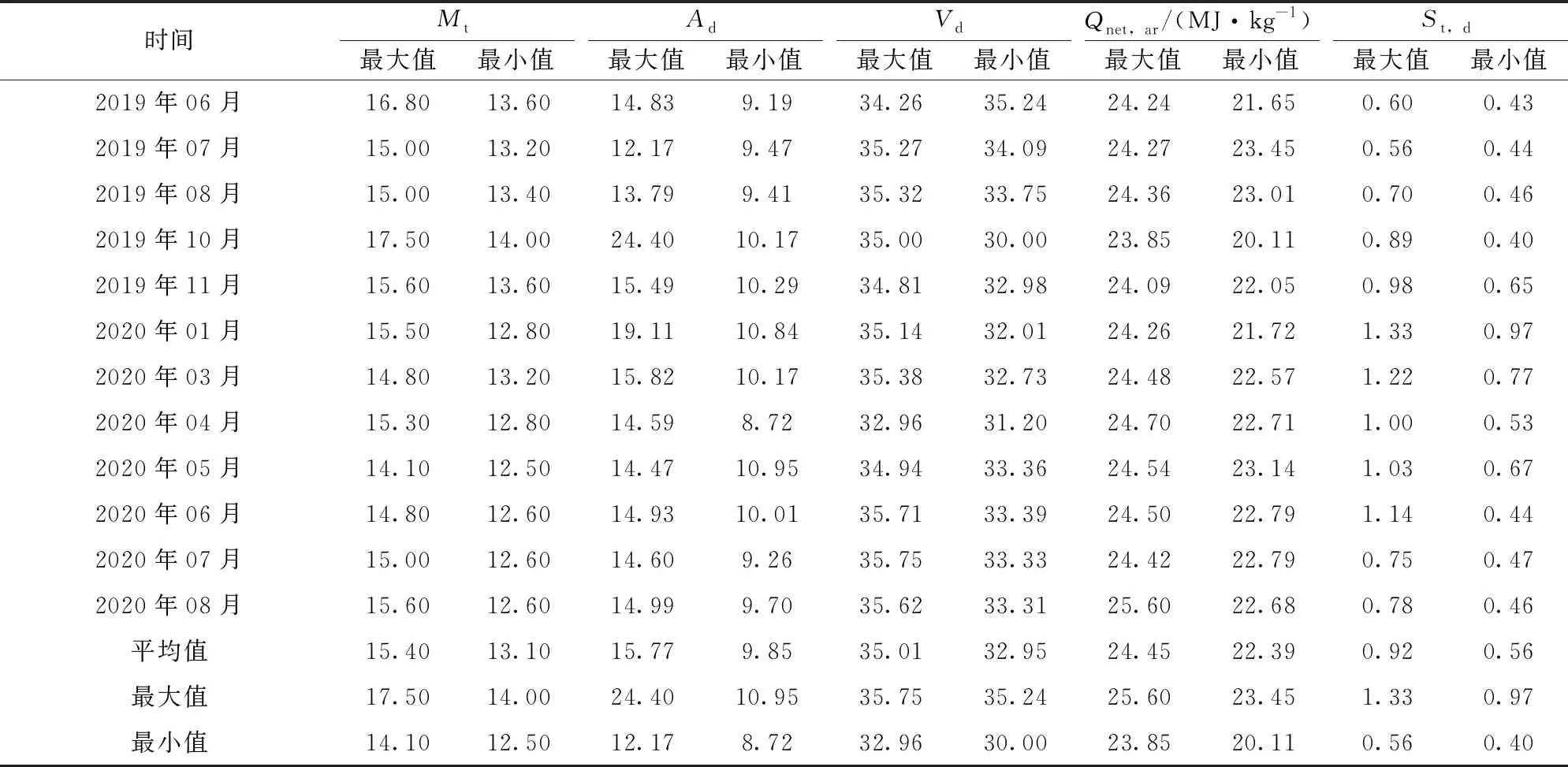

筛末煤质量不仅因煤泥不能均匀掺配导致不均匀、不稳定,而且随矿井地质条件变化导致的原煤质量的波动而波动。马泰壕矿选煤厂销售筛末煤质量指标统计见表1。由表1看出:该矿筛末煤灰分在8.72%~24.40%之间,相差15.68个百分点;发热量在20.10~25.60 MJ/kg之间,相差5.50 MJ/kg。同一月份筛末煤质量波动也较大:如2019年10月筛末煤灰分相差14.23个百分点,发热量相差3.74 MJ/kg,同一个月筛末煤发热量最小偏差也高达0.83 MJ/kg,可见筛末煤质量很不稳定。

表1 马泰壕矿选煤厂2019—2020年筛末煤质量指标统计表

1.2 必要性分析

1.2.1 处理能力

矿井主提升及井下运输均为带式输送机,最大运输量为3 500 t/h,年生产能力可达15.0 Mt以上。目前选煤厂通过将浅槽入选下限由13 mm提升到20 mm,也仅能达到8.00 Mt/a的原煤处理能力,该环节直接制约着矿井能力的进一步提升,或者只能分选部分块原煤,因此企业的经济效益将会受到相应影响。鉴于马泰壕矿可采煤炭储量资源丰富,井下地质条件简单,属于国家鼓励开发的先进产能,矿井扩能符合国家的相关政策要求,只需按照国家政策办理相关手续即可实现提升矿井生产能力[3〗,因此选煤厂也需相应提升原煤处理能力。

1.2.2 企业效益

为满足矿井生产需要,马泰壕矿选煤厂曾采用延长生产时间和提高洗选下限来增加浅槽的洗选能力。但20 mm以下筛末煤平均灰分(Ad)为12.00%左右,且波动较大,只能做动力煤。本着效益最大化原则,需要将筛末煤加工生产成价值更高的20(25)~13 mm选小块产品(比筛末煤售价高100元/t以上)和部分灰分不高于8%的高炉炼铁喷吹配煤或化工原料煤(比电煤售价高出80元/t以上),从而增强产品竞争力,提高企业经济效益;同时还可以避免工作面煤层中夹矸对煤质的影响,确保产品质量均质稳定,应对复杂煤炭市场,丰富产品结构,有助于掌握市场主动权[4〗。如2020年9月21日,邻近矿井筛末煤发热量为25.09 MJ/kg,售价为450元/t,但该矿筛末煤发热量为22.64 MJ/kg,售价仅为350元/t,虽然发热量相比仅差2.09 MJ/kg,但售价低了100元/t,可见末煤提质增效具有较大利润空间,亟待挖掘。

2 原煤煤质特征

为合理确定选煤厂提质扩能技术改造方案,2019年马泰壕矿采取煤样,委托内蒙古自治区煤田地质局科研所做了可选性试验报告。

2.1 原煤筛分试验

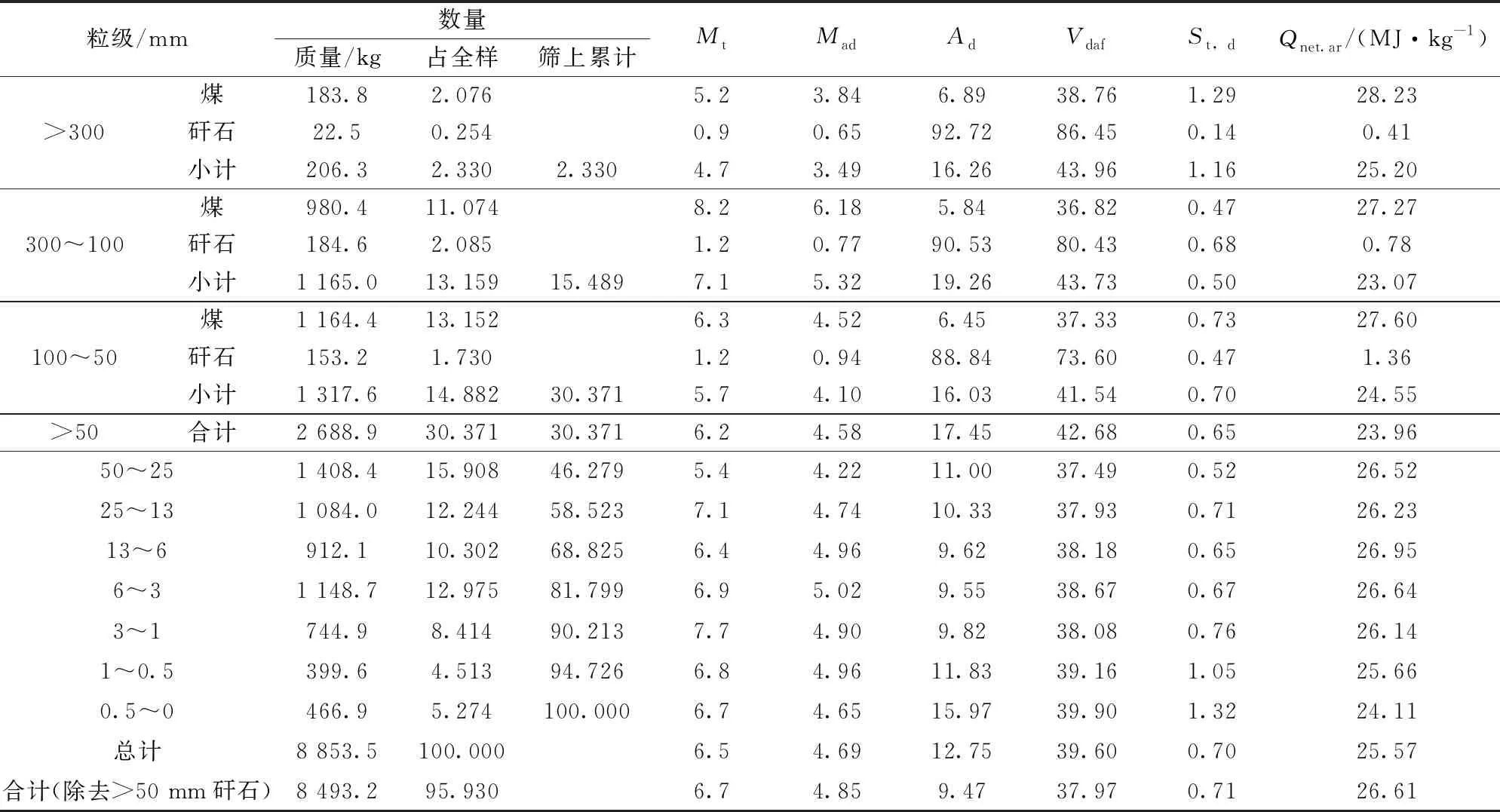

原煤大筛分试验结果见表2,>100 mm粒级破碎至100 mm以下粒级筛分试验结果见表3。

由表2可知:100~1 mm粒级的灰分基本随粒级变小逐渐升高,而0.5~0 mm粒级灰分显著高于>1 mm粒级灰分,说明矸石相对易碎。

表2 马泰壕矿原煤筛分试验结果

由表3可知:原煤中>100 mm粒级破碎至100 mm粒级以下后,自然级+破碎级筛分组成中50~100 mm粒级约占全样的19.11%;25~50 mm粒级约占21.63%;13~25 mm粒级约占14.11%。由此可见,>100 mm粒级破碎至100 mm粒级以下后,>50 mm粒级占全样不到20%,而>25 mm粒级占全样的40.74%。根据粒度组成规律可以推算,>20 mm粒级合计约占全样的48%。破碎级中<0.5 mm粒级灰分较其他粒级偏高,进一步证实该矿的矸石相对煤炭更为易碎[5〗。

表3 >100 mm粒级破碎至100 mm以下筛分试验结果

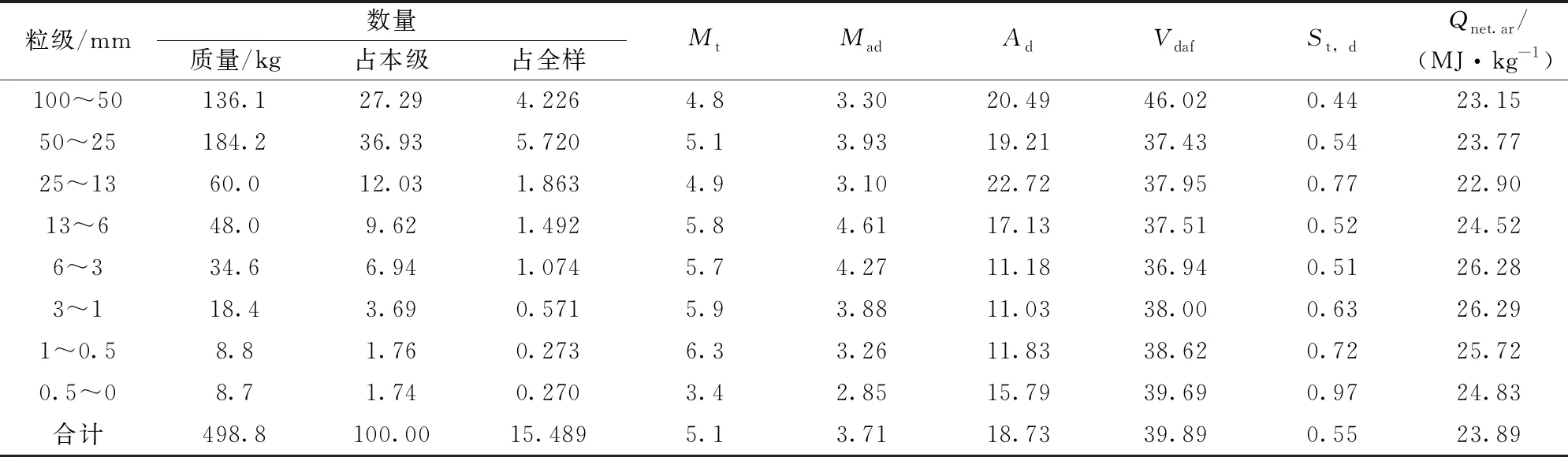

2.2 原煤浮沉试验

100~0.5 mm粒级浮沉试验结果见表4。由表4可以看出,各粒级密度组成基本相同,低密度产物主要集中在<1.4 g/cm3,其中:<1.4 g/cm3密度级占84.89%,灰分为4.93%;<1.5 g/cm3密度级占89.54,灰分为5.52%。煤泥灰分比原煤偏高约3个百分点,但不同粒级浮沉结果相差较大,其中50~25、25~13、13~6、6~3、3~1 mm粒级煤泥灰分均较高,都是同粒级原煤灰分的2倍左右,特别是13~6、6~3 mm两个主导粒级浮沉煤泥分别达到同粒级原煤灰分的2.59倍和2.29倍,说明矸石泥化严重,若上述两个粒级煤炭分选加工如若采用常规湿法选煤工艺将存在煤泥水处理系统投资较大的问题,故须慎重考虑。

表4 100~0.5 mm粒级浮沉试验综合结果

由表4还能看出,<1.4 g/cm3密度级为主导密度级,1.4~1.8 g/cm3中间密度级含量较少。当低密度分选(<1.4 g/cm3)生产精煤(Ad<5.00%)时,属难选煤;但原煤高密度(>1.6 g/cm3)排矸时,可选性明显变易。当分选密度>1.7 g/cm3,特别是1.8 g/cm3时,分选密度±0.1含量明显偏少,原煤可选性为易选。>0.5 mm原煤灰分为12.55%,浮沉煤泥产率为3.26%,灰分为15.47%,浮沉煤泥灰分高于原煤灰分,说明矸石存在泥化现象,泥化试验也表明该矿矸石泥化比在0~10范围内,属于中高泥化程度。

3 选煤厂提质扩能改造方案的探索

3.1 干选试验与重介分选对比

近年来,我国干法选煤技术的快速发展,不仅在动力煤入选率提高发挥了重要作用,而且成功应用到了炼焦煤选煤厂预排矸,末煤干选也取得了明显效果[6-8〗。由原煤可选性报告可知,马泰壕矿原煤属于易选,且需要提质加工的13~6、6~3 mm两个粒级矸石泥化较为严重。为分析马泰壕矿实施干选可行性,2019年专门采集煤样做半工业性试验,并与已有块煤浅槽实际生产结果进行对比。为尽可能节省投资,考虑充分利用已有浅槽分选系统,仅对<50 mm以下粒级进行干选试验。

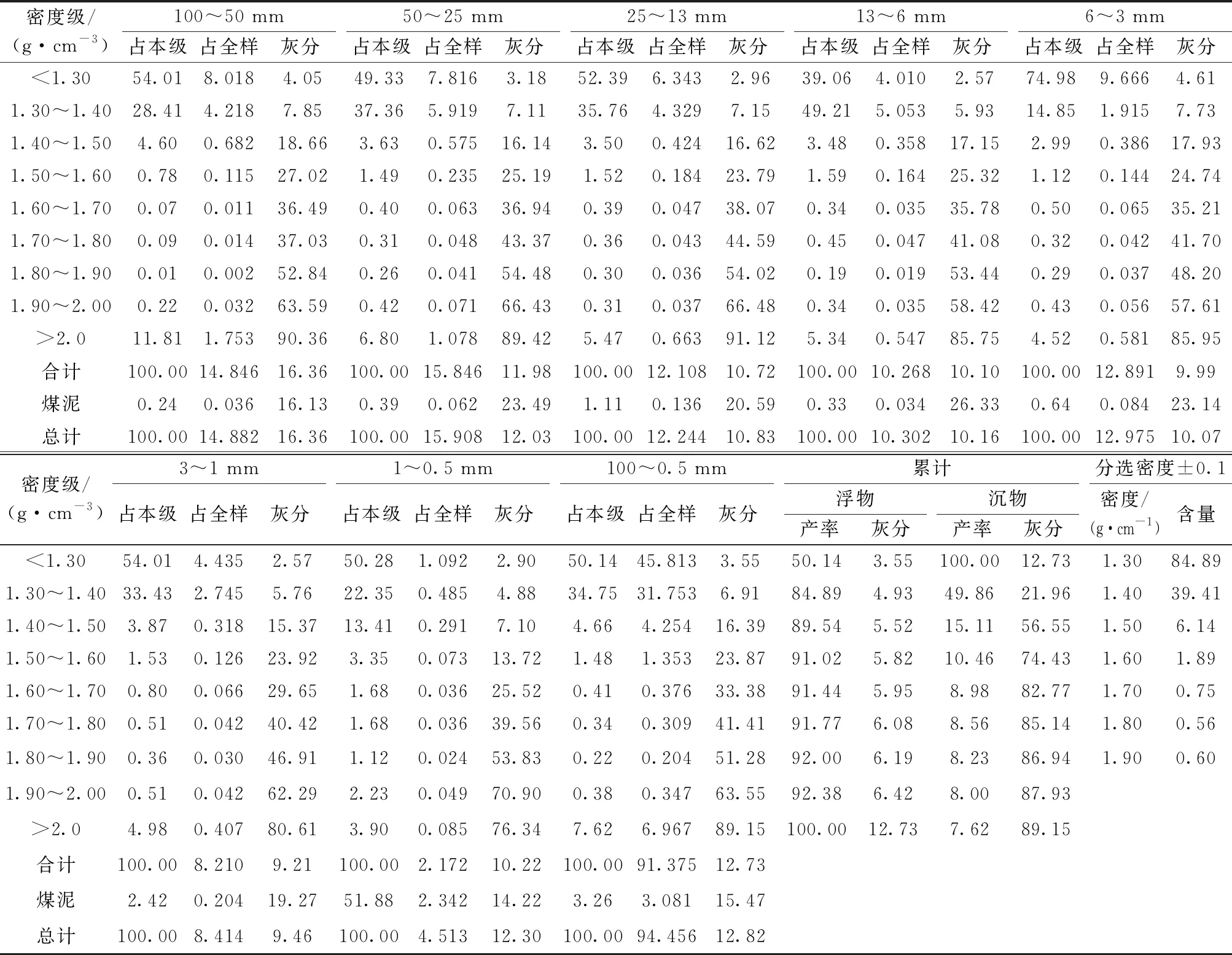

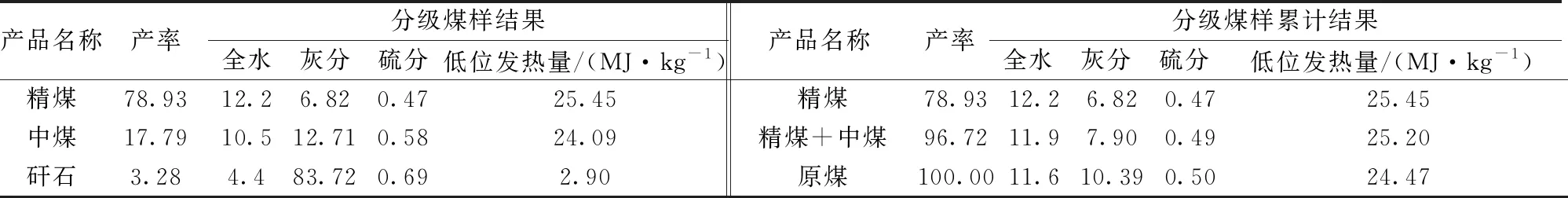

马泰壕矿50~0 mm原煤经干法分选机分选后得到精、中、矸产品。干法分选试验结果见表5。由表5可知:总精煤产率为78.93%,灰分为6.82%,发热量达到了25.45 MJ/kg,相比入选原煤灰分降低3.57个百分点,发热量提高了0.98 MJ/kg;中煤产率为17.79%,灰分为12.71%,发热量为24.09 MJ/kg;矸石产率为3.28%,灰分为83.72%,

表5 马泰壕矿50~0 mm原煤干选试验结果

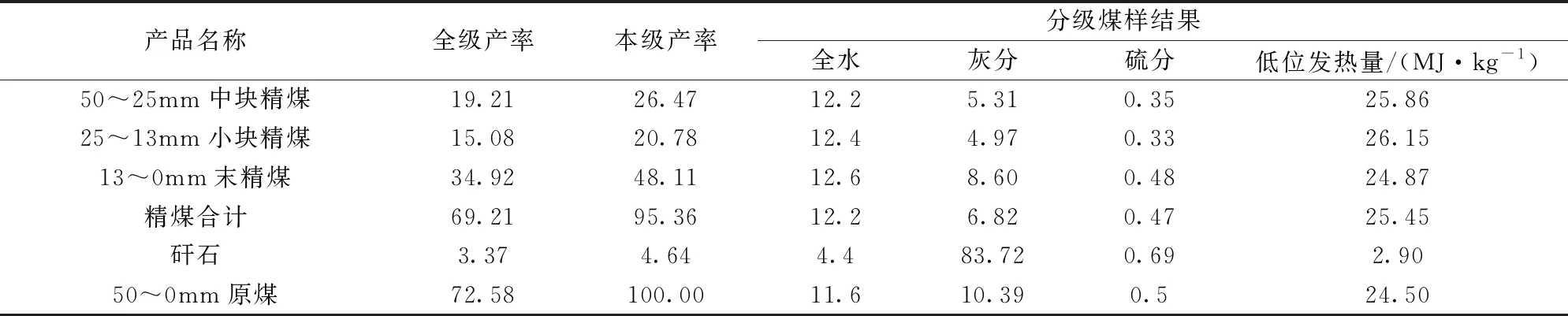

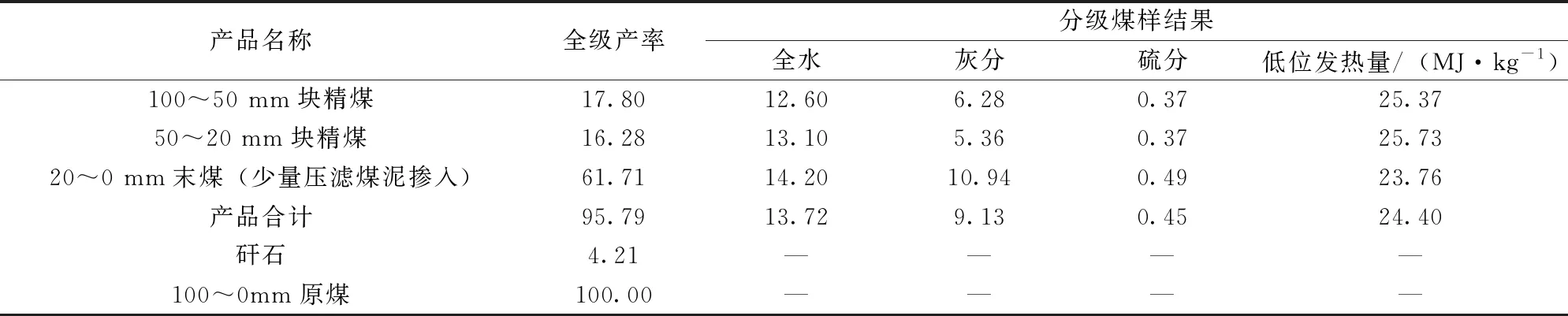

结合实际生产需要,对选后精煤进行筛分,得到了50~25 mm中块精煤、25~13 mm小块精煤、13~0 mm末精煤三种产品。选煤厂干选试验最终产品平衡表见表6,块煤浅槽2019年上半年实际生产结果见表7。

通过表6、表7对比看出:50~0 mm干选试验与实际浅槽生产结果相比,两者块煤灰分基本相当,但干选不仅不用水还不需要复杂的重介系统,并且<50 mm粒级干选比>20 mm粒级浅槽分选后的综合产品水分还低了1.52个百分点,如果入选粒度组成相同,差别将会更大;干选后末煤灰分为8.6%,低位发热量为24.67 MJ/kg。结合干选系统灵活性,如果适当增加中煤产品及产量(作为电煤销售),干选后末煤灰分完全可以控制到8%以下,达到了高炉喷吹或化工原料煤质量要求。

表6 马泰壕矿50~0 mm原煤干法分选试验最终产品平衡表

表7 马泰壕矿选煤厂2019年上半年块煤浅槽生产数据表

3.2 扩能提质方案的选择

3.2.1 实施干选的可行性

通过马泰壕矿<50 mm粒级干选试验结果与选煤厂现有块煤浅槽实际生产结果对比[9-11〗,可以认为对于类似于该矿易选煤的分选加工,采用干法选煤工艺完全可以达到要求;同时,相比湿法分选,干法选煤不用水,用于动力煤或化工原料煤的分选可彻底避免分选过程中矸石泥化产生次生煤泥,不需要大规模投资建设庞大的煤泥水处理系统,也规避了煤泥销售与冬天防冻难题[12-13〗,且土建工程简单,施工工期短,见效快,运行成本低。

3.2.2 采用干法选煤工艺扩能可行性

由<50 mm粒级干选试验结果和选煤厂现有浅槽实际生产结果对比看出,<50 mm粒级利用干法分选可以达到与重介分选的同样效果。选后筛分可得到50~25 mm块精煤、25~13 mm块精煤及13~0 mm末煤,其中块精煤可作为化工用煤,末煤可用作喷吹用煤。

马泰壕矿>50 mm粒级仅占全样约20%,>20 mm粒级约占全样48%。在分选下限为20 mm时,处理能力为8.00 Mt/a,将现有浅槽分选下限由20 mm提升到50 mm后,相当于将分选能力提高到19.20 Mt/a,完全可以满足今后矿井扩能需要。随着浅槽分选下限提高,原煤筛分效率也将随粒度变大而提高,系统中煤泥量将大幅减少,可有效解决现有生产系统中重介精煤脱介筛能力不足问题,并可降低介耗与成本。此外,干法分选系统属于模块化结构,一次设计分期实施时更为方便,可根据矿井生产能力变化按实际需要分步实施,使投资得到充分有效利用。

4 经济效果预测

马泰壕矿选煤厂采用干法选煤工艺进行扩能改造在达到与湿法分选同样效果前提下,不仅选煤不用水,而且建设投资、生产成本以及建设周期均仅为浅槽的1/3左右,相比末煤重介质旋流器分选工艺则更少。同时,可以有效避免煤泥泥化造成质量不均匀、煤泥和洗末煤冬季防冻等问题。该选煤厂采用干法分选工艺进行改造后,可以满足化工原料煤对发热量的要求(>23.42 MJ/kg),相比改造前吨煤增收100元,按年产5.00 Mt末煤,考虑投资费用与生产成本,保守估计(按增收70元/t计算)改造后年增效益3.5亿元,而且相比采用湿法选煤工艺进行改造可以节约工程建设投资约1亿元以上,改造施工工期相比缩减6个月,相当于系统早运行6个月,可提前实现增收,经济效益十分显著。

5 结语

基于马泰壕矿原煤筛分组成、浮沉组成,通过<50 mm粒级干选试验结果与现有浅槽分选效果对比可知,马泰壕矿选煤厂的易选煤采用干、湿结合分选工艺进行扩能提质改造在技术上是可行的,而且动力煤干法分选可以彻底解决煤泥减量化问题,并可节约煤泥水处理系统的大规模投资。采用干法选煤工艺进行扩能改造,不仅投资少(同规模可比常规湿法选煤降低投资超亿元)、系统灵活性强、效益十分显著,因此采用干法选煤工艺进行扩能改造在经济上也是可行的。扩能改造后,选煤厂可根据矿井煤质和市场需求灵活组织生产和调整产品定位,在煤质较好时干选精煤和中煤混合作为最终干选精煤产品;当煤质变差或市场有更高质量要求时,干选可分别生产精煤和中煤产品,中煤与水洗产生极少量的煤泥混配作为电煤销售。干选末精煤作为化工原料或冶金喷吹煤,从而更好地满足用户需要,增加企业效益。