基于遗传算法优化滚筒脱水控制参数的研究

2021-06-22吴增元

王 成 吴增元

(惠而浦(中国)股份有限公司 合肥 230022)

引言

目前,家电行业快速发展,洗衣机技术也有了很大的提升[1]。滚筒洗衣机凭借节能省水、衣物磨损小的特点,占据了洗衣机大半个市场。与此同时,用户对于滚筒洗衣机的体验感受,也要求越来越高。洗衣机脱水振动噪声是洗衣机用户体验的重要评价指标,所以降低滚筒洗衣机脱水振动噪声,就可以获得用户和市场的认可,因此脱水过程的脱水振动问题一直受到生产厂家重视[2]。脱水控制参数是控制脱水振动噪声的一个重要环节,通过合理的参数设计就可以很大程度的提高产品的体验度。

1 脱水控制参数介绍

由于洗衣机脱水过程中会出现很多的工况,每种工况是不同负载量和偏心量的组合。通过安装在整机外桶上的3D振动传感器芯片,检测当前状态下的传感器位置的最大振动位移反馈值(以下简称振动值),通过获得的振动值进行判断是否能进如下一个转速阶段,以此进行逐步判断并完成全程的脱水控制。

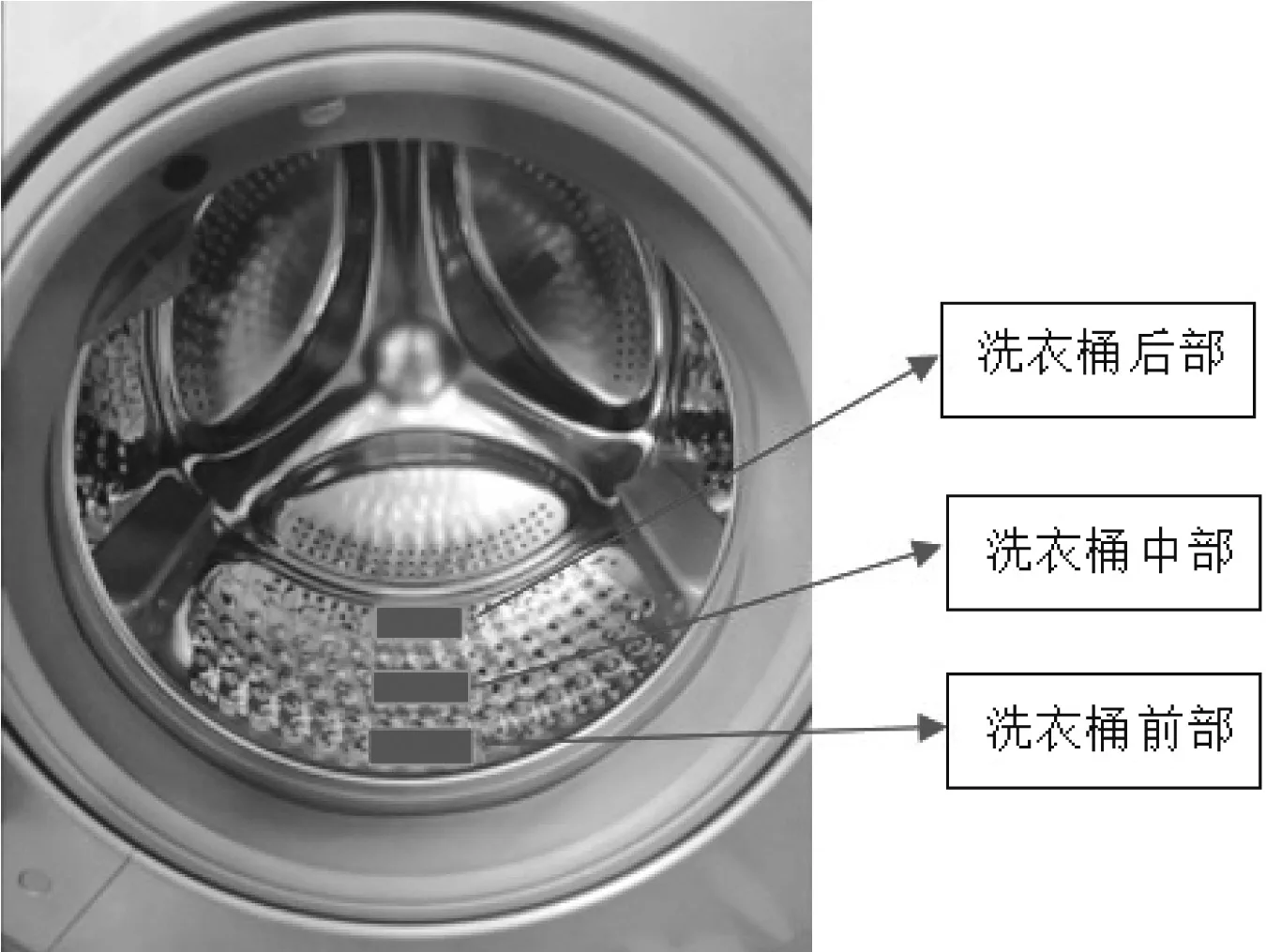

负载量为均匀分布在洗衣桶内的洗衣重量与其吸收水分的总和。本文介绍容量8 kg平台,如果按吸水量200 %计算,则最大湿负载量为24 kg。偏心量为洗衣脱水过程中产生的不平衡重量。如图1所示,偏心量可以出现在洗衣桶前部、洗衣桶中部或者洗衣桶后部,以下分别简称为偏心前置、偏心中置和偏心后置。

图1 偏心位置示意图

经试验得,由0 kg、8 kg、16 kg、24 kg四种负载和偏心前置、偏心中置、偏心后置三种偏心位置,获得12种控制参数。控制参数如表1所示,表1中第一个控制参数35,即为负载0 kg、偏心前置,120 rpm转速时,当振动值小于35,可以进入到400 rpm转速,其他参数同理。

表1 不同工况下的控制参数

2 参数优化方案

2.1 振动值模型介绍

根据第1节所述,4种负载和3种偏心位置可以组成12组理想控制方案。但是由于部分机型的芯片性能受到限制,不能进行较为复杂的数据运算,从而不能进行偏心位置检测算法和称重算法处理,就不能多种控制方案配合使用。因此通过遗传优化的方案,把12组不同的控制方案进行优化整合成1组最佳的控制方案,获得最佳的脱水性能和证振动噪声性能。

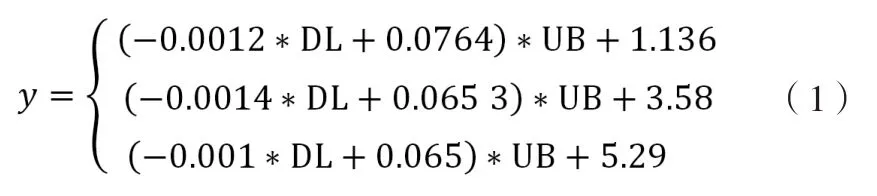

根据实验可知,除了120 rpm转速,其他转速下的振动值只与负载、偏心量大小和偏心位置有关,转速大小影响很小,振动值模型见式(1)。因此,120 rpm转速下的控制参数直接通过经验修订。400 rpm到1 200 rpm转速阶段的控制参数,通过整机振动值模型进行参数优化。

式中:

y—振动值;

DL—负载量;

UB—偏心量。

实际上每一种负载量都应该有三组控制参数,分别是偏心前置控制参数、偏心中置控制参数和偏心后置控制参数。

2.2 目标因子介绍

对于偏心前置时,负载分别为0 kg、8 kg、16 kg和24 kg时,根据式(1)中的偏心前置条件下振动值模型获得振动值与偏心量的关系曲线(如图2所示)。

图2 不同负载工况下的振动值曲线图

首先设定偏心前置、负载0 kg和转速400 rpm的工况,判断是否能升速至600 rpm。从图2中,取负载0 kg的振动值与偏心量的关系曲线(如图3所示)。从表1中可知负载0 kg和16 kg的参数分别为85和100。由图3中的振动值与偏心量曲线关系可得,振动值85和100分别对应的偏心量1 100 g和1 300 g。所以当前设定工况下,如果选用振动值100作为控制参数,那么就会超出理想偏心控制量200 g,即称作为风险值,反之则为损失值。那么初始的1组控制参数,针对12种不同工况下的12种理想控制参数,就会出现相应的风险值或损失值。由12种工况下获得的风险值和损失值,分别求和得到风险总值和损失总值。因为风险总值与损失总值的和不变,因此需要设置设定的风险总值与损失总值的期望比值h(以下称为风险损失比),实际实际的风险损失比为H,则目标因子G为H与h的差值的绝对值,G值越小越佳。

图3 风险值和损失值示意图

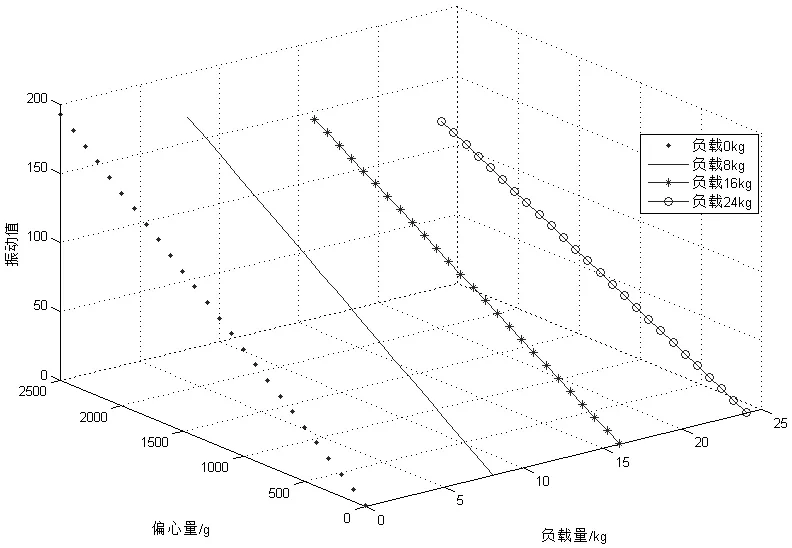

实验室进行4种负载和3种偏心位置进行组合,可以形成12中工况。但是,实际上负载量和偏心位置有很多种状态,那么就有非常多的工况组合。所以通过12种工况进行计算,获得的目标因子不够准确,我们需要更多工况的数据。由于相对于负载量分布范围,偏心位置分布范围较小,故不再作细分处理。本文把负载量的分布范围作细分处理,例如偏心前置时,在0 kg、1 kg、2 kg……24 kg的25种负载下,就会有25种偏心量与振动值的关系曲线,如图4所示。这样偏心前置、偏心中置、偏心后置就会总共有75种偏心量与振动值得关系曲线。当负载量在0到24 kg范围内无限细分的话,就会有无限种偏心量和振动值得关系曲线,相对应需要无限组控制参数,这样就可获得更加准确的实际风险损失比H。

图4 不同负载量工况下的振动值曲线图

通过实验获得,当偏心后置时,只有0 kg、8 kg、16 kg和24 kg负载下的4组控制参数方案。如果进行优化,需要知道其他负载下的控制参数,由于实验条件有限,不可能每种负载都进行测试,我们就默认0~8 kg、8~16 kg和16~24 kg负载区间内,控制参数是线性变化的,例如偏心后置,0 kg负载和8 kg负载在400 rpm下的参数分别是74和83,进行线性处理可得0~8 kg负载范围内任何负载量DL的控制参数为k,见式(2)。同理,我们就可以获得任何负载量在不同转速下的控制参数。

式中:

DL—负载量;

k—当前负载量下的控制参数。

式中:

y—振动值;

UB、DL—同式(1)。

初始设置,偏心前置、偏心中置、偏心后置的概率分别为0.25、0.5、0.25;负载在0~8 kg、8~16 kg、16~24 kg的概率分别为 0.6、0.3、0.1;400 rpm、600 rpm、800 rpm、1 000 rpm和1 200 rpm转速下风险损失比h的期望比值分别为0.6、0.5、0.5、0.3、0.2。并且设置初始样本,通过表1中400 rpm、600 rpm、800 rpm、1 000 rpm、1 200 rpm每个速度点的控制参数取平均获得初始控制参数: 84 ,75 ,69 ,51 ,32 。

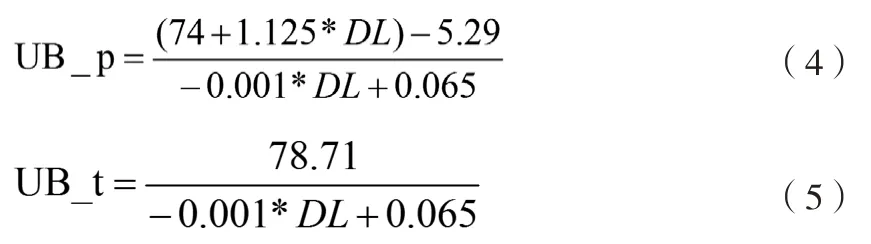

每个转速的参数值单独优化,例如400 rpm转速下的初始参数为84。通过公式(1),获得偏心后置时,不同负载和不同振动值对应的偏心量,如式(3)所示。再由式(2)的控制量k带入式(3)中的y,获得0~8 kg范围内任何负载的理想控制偏心量UB_p,如式(4)所示。将实际控制量84带入式(3),获得不同负载下的真实控制偏心量UB_t,如式(3)所示。

由于偏心后置的概率为0.25、0~8 kg负载的概率为0.6,所以得到在偏心后置的情况下,负载在0~8 kg范围内的风险值danger和损失值waste,如式(6)所示。

通过积分即可获得0~8 kg负载范围内的风险总值danger_总和损失总值waste_总,如式(7)所示。

同理过得偏心前置、偏心中置时,负载在0~8 kg范围内的风险总值和损失总值。进而也可以得到偏心前置、偏心中置、偏心后置,负载在8~16 kg和16~24 kg范围内的风险总值和损失总值。由这些风险总值和损失总值,获得400 rpm转速下目标因子G1,如式(3)所示,其中0.6是400 rpm转速下风险损失比的期望值。

同理可以获得600 rpm、800 rpm、1 000 rpm、1 200 rpm转速下的优化因子G2、G3、G4、G5。

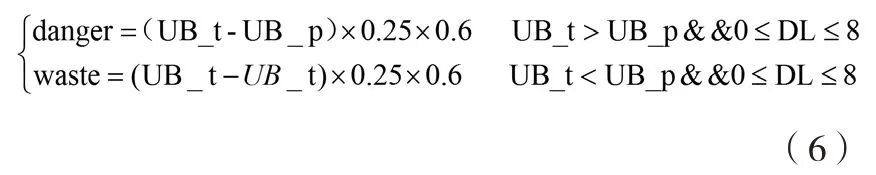

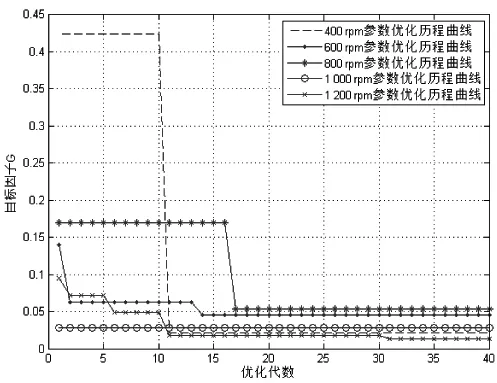

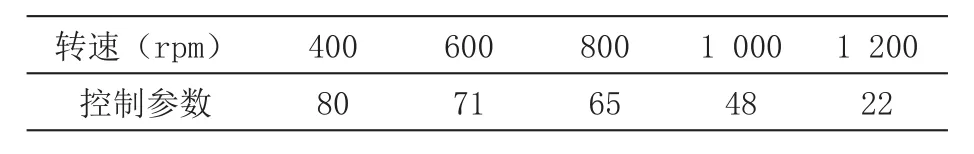

2.3 优化流程及结果

通过遗传优化算法,对优化因子G1、G2……G5分别进行迭代优化,优化流程如图5。其中的遗产优化算法原理和遗传算法代码不做过多的赘述,最终的经过40代的优化,获得各个转速下的参数优化历程曲线,如图6所示。从图6中可以看出,所有的目标因子都趋向于0的方向,即我们的优化结果趋向于我们所期望的风险损失比值。从图中也看出所有的目标因子都可以控制在0.05范围内,是一个比较理想的优化状态。最终的优化获得的控制参数如表2所示。

图5 优化流程图

图6 目标因子优化值

表2 最终的控制参数值

3 结论

本文介绍如何通过优化控制参数提升性能的一种方案。首先介绍了控制参数的含义,再由振动模型获得不同控制方案的风险值和损失值,并设定风险损失比期望比值,通过实际参数的风险损失比值进行迭代优化,最终获得理想控制参数。本优化方案中涉及的负载量的概率、偏心位置分布概率和风险损失比期望值,对优化结果又很大的影响作用,所以需要工程师不断地进行积累经验和市场调研。同时,增加不同状态的实验、改变遗传算法中的异变大小和增加遗传迭代量,也可以提高仿真结果的可靠性。这都是我们后面继续努力和探索的方向。