空调柜机注塑件色差研究分析

2021-06-22罗召平

罗召平

(珠海格力电器股份有限公司 珠海 519000)

引言

伴随我国经济水平提高,人民生活水平的提升,消费者对家电产品的追求已经从基本的产品功能基础需求拓宽到产品外观、形状、功能等多方位的需求。空调作为家电产品常见的电器,其外观要求也是在不断的提升。空调室内机外观普遍采用注塑件作为外观,其色差控制工艺往往是企业生产制造过程较为困难的一个环节,本文针对某款A柜机生产过程存在的色差问题进行分析探讨。

1 颜色的基本知识

1.1 色差的基本知识

色差[1]指的是测量的颜色与其标准色之间存在的差异,这种差异也是人的肉眼所观察的颜色与其标准色之间存在的差异。我们都知道,颜色的要素主要包括色调、色相、彩度及明度。

色调是彩色之间相互区别的重要特性,可以认为色调是颜色“质”的方面的具体体现。色相则是主要用来区别色度的一种名称,也是一种基本的要素,彩度也被称为色彩饱和度,它所主要表达是一种颜色的纯粹性。明度是指色彩的明亮程度,主要与物体本身光反射有关,对于明度的判断,主要取决于明亮的感觉,这种感觉又明显受到过去的经验的影响。

1.2 空调外观件的色差

目前行业内,空调产品的外观普遍采用注塑件,目前注塑件采用的原料有ABS、HIPS、PC/ABS、PP、PC,其中最为常见为ABS和HIPS。在空调塑料外观件中,色差通常有几种情况,其一,同一零件,不同批次之间存在色差;其二,同一批次之间的不同零件存在色差;其三,一台空调中,两个或者两个以上外观件相互之间存在色差,比如面板与导风板之间存在色差(如图1)。

图1 空调导风板与面板体零件色差

1.3 色差的判定方法和仪器

空调室内机是放置在室内,入消费者第一眼便是空调的外观,因此空调生产厂商在空调外观色差的控制上在其生产流程有着严格的控制要求和标准,注塑件色差的成因除了客观条件外,还取决于人为主观的判断,为了对注塑件颜色做出准确的判断,注塑件色差判定方法目前行业内主要采用目视法和仪器测色法。

1.3.1 目测法

目测法[2],就是在规定的光源条件下,根据标准样板及色差限度样板进行核对检验。通过对比色差范围,判断注塑件产品是否合格。

空调到顾客手中第一视觉为空调外观件,因此,在空调外观注塑件的色差判定,首先要考虑简单的目测判定,其原则如下:

1)观察者视觉应无色盲,视力正常,原则上在D65标准光源下进行;

2)观察距离约为0.5~1 m,应变换观察角度;

3)在观察视场,应只有参照物体;

4)为了防止眼睛视觉疲劳带来误差,观察者应在旁边的中性灰色上看几秒钟之后再进行比色。

1.3.2 仪器测色法

仪器测色法,通过专业的色差仪,对标准样板和试样样板的色差进行检测,色差仪种类多,只是检测注塑件色差,普通的色差计就可以满足检测需求。图2为色差仪图片。

图2 色差仪

注塑件的色差判断通常使用LAB颜色空间。LAB色彩模型是由L(明度)、A(颜色)、B(颜色)3个要素组成。

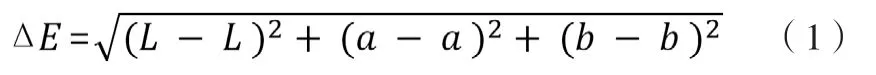

国际照明委员会[3](简称CIE)在1976年推出的色差公式广泛应用, LAB 颜色空间的色差公式:

式中:

ΔE—表示色差值,值越大表明色差越严重;

L—代表环境亮度,数据越大,表示越亮,当L=0时表示黑色,L=100时,表示白色;

a—代表绿色到红色的变化分量数值;

b—代表蓝色到黄色的变化分量数值。

先设定色差对比的标准,即对标准样板(封样板)进行测量,屏幕显示封样板L、a、b数值。然后即可对待测样品进行色差测量测量结果显示。

通过仪器测量产品,得到对应产品的色差值,或者与标准模版比对数据,可将色差从主观的判断引入到依靠于数据的,建立色差控制标准,实现从主观判断转为可量化数据的判断,图3为粉末图料样板,图4为色差测试仪数值。

图3 粉末图料样板

图4 色差测试仪

2 影响注塑件色差的因素分析

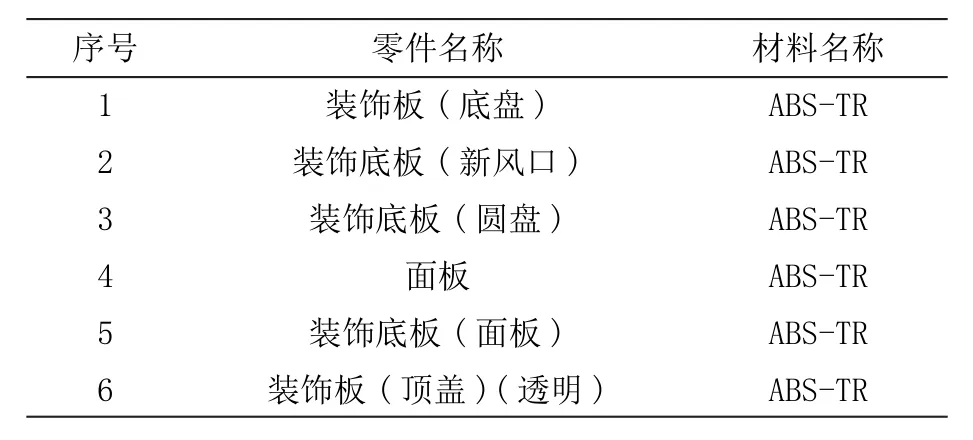

以某公司生产某款A柜机为例,该柜机为某公司新开发产品,注塑外观共有6种零件(见表1),全部采用ABS原料注塑,在新产品生产初期,6种外观零均反复出现色差问题,对该司的生产管控,质量控制造成了较大的影响,影响消费者的体验。

表1 柜机注塑外观件零件清单

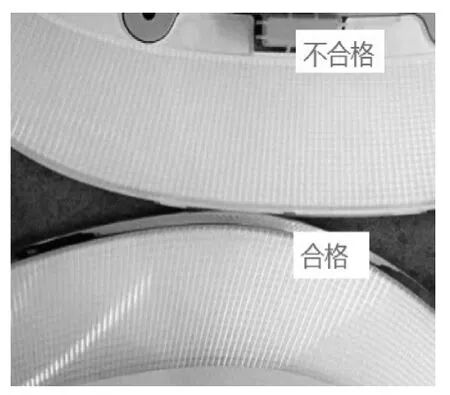

不合格零件整体色调偏黄色,色差值ΔE达到1.5,图5、图6为A柜机面板和底盘的色差对比,对该产品的注塑件色差进行深入分析。

图5 面板色差

图6 底盘色差

2.1 原料因素

A柜机面板注塑采用ABS-TR-920塑胶为原料,经深入反查,使用的原材料树脂本身就存在色差,对原材料厂家不同日期的生产的样板进行色差测试,数据和状态如图7。

图7 不同批次样板色差值

通过对A柜机的面板原材料色差测试,可以得出原材料本身对塑料制品的颜色、光泽度有很大影响,同厂家不同生产批次,因为生产日期不一致都会直接导致注塑成型的产品存在明显的色差。

2.2 色母因素

色母的全称是色母粒,用途就是在塑胶上和胶料制品中,用来达到一定的颜色效果。色母的使用有很多的好处和优点,色母是注塑件产生色差的一个重要因素,A柜机为某公司的新品,其出风板的注塑工艺采用较为特殊的背喷方式,即注塑件生产出来后,需要二次喷涂,且涂料喷至零件内侧,与其它零件喷外表面方式有所不同。

在新品试验阶段引进了新的色母厂家,在生产初期该缺乏对新引进色母的色差控制,A柜机的6种外观件,色母使用的厂家和批次日期均未进行相应的管控,新引进厂家的色母与其它成熟厂家色母存在较大的色差,此为造成A柜机不同注塑件存在色差的一个因素。

2.3 加工工艺

在注塑件染色加工过程中,料筒温度、注塑过程模具温度、背压、设备工艺、环境清洁度都会导致注塑件色差。因此就需要保持注塑设备、环境的一致性,稳定的注塑工艺是保证注塑件色差在合格范围内的关键一环,注塑选型不符也会直接影响色差。

A柜机为立式柜机,因零件的整体长度达1.8 m,对注塑工艺机床要求较高,模具吨位能力已接近设计吨位上限,因此注塑过程温度均匀度较差,造成产品局部存在色差,因此针对此款特殊产品,通过调整模具和注塑工艺参数进行改进,具体为将模具吨位采用往上一级的方式调整,如设计为80 t模具,生产则采用更高一级的,可采用120 t。

3 注塑件外观色差控制

结合以上分析,注塑件色差原因,大的方向主要在原材料、色母、注塑设备模具、生产过程监控四方面影响,每方面的影响因素又包含了很多内在因素。

结合空调注塑件色差产生产原因,以A柜机为例,其外观色差,从如下几方面进行管控。

3.1 严格控制原材料色差和存储管理

原材料入厂色差控制。目前注塑件的原材料的基本上是委外采购,应将色差焦点放在原材料控制,建立原材料色差标准,在入厂环节以色板为基准,利用色差仪测试进行比对,基准参照如下:

1)浅颜色零件:着色剂△E≤0.5;

2)深颜色零件:着色剂△E≤0.8;

3)对ABS、HIPS白系列色母除了控制△E外,还要求△a[-0.3,0.1],△b[-0.5,0]在范围内;

4)对白系列拉粒原料除△E要求外,还要求△b[-0.5,0]范围内。

原材料的存储管理管控标准。研究表明[4]存储环境也会影响到原材料的色差,在30 ℃、40 ℃条件下放置168 h,色差基本没有变化,在50 ℃条件下放置168 h,除PC/ABS料在0.5以内,其余材料的ΔE值(色差)变化在1.0以上,色差变化很大,因此环境温度将会直接影响原料的色差。

3.2 注塑设备选型和过程模具保全

注塑件的种类规格众多,A柜机零件整体长度尺寸在注塑件生产中是较大的一种,因此选用模具时,要充分考虑长尺寸带来的变化,在模具选用初期,应当充分考虑模具顿位和产品的匹配程度,对于特殊尺寸零件,模具顿位要充足。

注塑模具生产过程保全必须按照工艺要求、规范进行操作,重点如下有:①模温、冷却水控制要求:模具进出水必须配置塑料管流量计判定运水的流量及水路是否堵塞、冷冻水温度控制范围:冷冻水温度(15±3)℃,回水温差≤5 ℃;②重点受控工艺参数:注塑时间、保压时间、冷却时间三大时间,三大时间变更必须充分验证,对应的管理部门确认方可调整;③日常设备保全:模具在生产中的维护,是对模具寿命的重要保障,生产一定数量和时间后(具体以模具的使用情况而定)。

3.3 消除色母因素。

色母影响色差主要是两方面影响。一为本身色母之间存在色差,使用前可将色母重新混合后再使用,以减少色母本身混合不均造成的色差;二为色母和母料混合上出现异常,受静电影响,容易出现混合不均从而导致色差,此问题可引进失重式配色机解决。其原理为:利用料斗内色母减少重量等于螺杆实际挤出的色母重量,采用配方批次计量的方式,通过电机匀速旋转带动色母料均匀向前输送,采用称重传感器,重量和速度信号组成双反馈控制系统,通过逻辑控制器自动计算出色母实际流量,并与所设流量对比,根据之间的偏差实时修正电机转速,确保色母机快速稳定精准喂料,而且不受色母粒体积和堆积密度变化的影响。

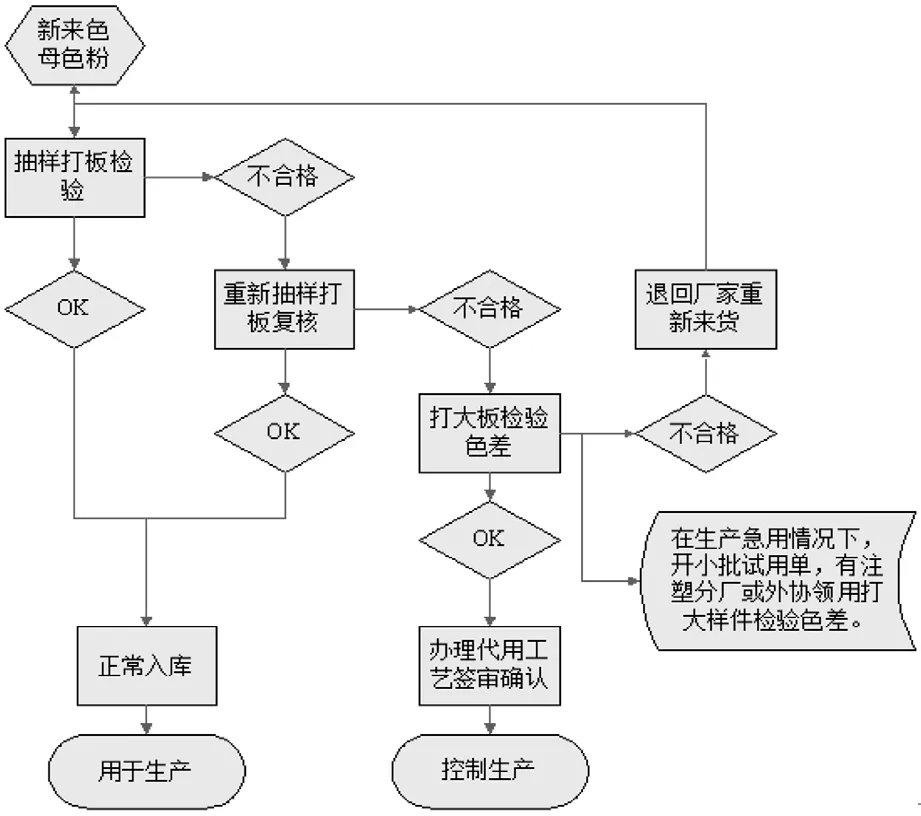

新色母控制。新色母种类繁多,要求开发周期短,而配制、送样料、打样、确认等客观需要一定的周期,特建立新色母入厂控制流程,如图9。

图9 新色母厂家管控流程

3.4 严格管控注塑过程工艺参数

注塑过程中,工艺参数也是影响产品色差极其关键的一个因素。工艺参数对注塑件色差影响体现在两方面,一为本身注塑模具在生产之前设定的标准,注塑模具的调机参数需要经验丰富的工人进行,除一些设定的硬性标准参数外,很多工艺参数的确定,需要临时摸索确定;二为生产过程中模具对于工艺参数一致性,稳定性。注塑过程中工艺参数波动,可能会直接产生零件色差,过程的工艺参数监控难度较大,可采用电脑连网实行监控方式,并安装报警器,目视化,有异常能第一时间发现并调整。

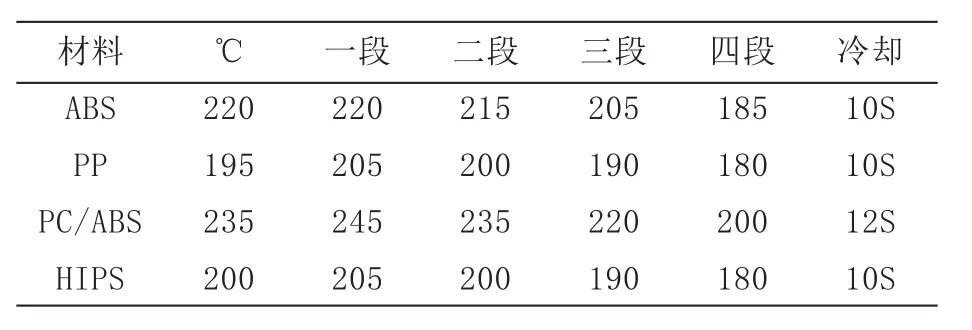

以射嘴为例,不同材料的参数在不同阶段的温度和冷却时间要求设定标准也不同(见表2)。

表2 不同材料射嘴温度和冷却时间

4 总结

空调注塑件的色差控制是一个系统的全流程的控制体系,可以从原材料的入厂存储、注塑设备选型和过程模具保全、色母控制、模具工艺参数管控,在检验手段上,可以采用行业内较为常见的建立色板,使用仪器测量色差,封样板的方式进行过程管控,从而达到提升空调塑料外观件的色差控制。