后处理高放射性样品自动分析技术的研究进展

2021-06-22李力张兆清刘权卫

李力,张兆清,刘权卫

(中国核电工程有限公司,北京 100840)

核燃料后处理厂(例如我国的核燃料后处理中间试验厂,也称中试厂)主要采用Purex流程,利用磷酸三丁酯(TBP)中不同价态铀、钚和裂变产物分配系数的不同,实现铀、钚和裂变产物的分离及铀、钚的纯化回收,最终实现对核燃料的再处理[1–4]。分析技术作为核燃料后处理厂的“眼睛”,需要对工艺过程中产生的样品进行分析,及时发现、辨识和反馈工艺中存在的问题,保证核燃料后处理厂稳定、安全、可靠运行。

后处理厂运行中产生的样品均具有放射性,其中高放射性样品的及时准确分析是核燃料后处理厂工艺安全可靠运行和核材料衡算的关键之一。在核燃料后处理厂,高放射性样品分析具有以下特点:(1)分析项目多。高放射性样品的分析主要包括溶解液、1AF料液等高放射性工艺样品中的铀镎钚浓度、放射性活度、酸度、铀钚同位素和价态等的分析以及高放废液样品中的微量铀镎钚、多种离子、裂片元素、总蒸残物、总氧化物和酸等组分的分析。(2)分析难度大。高放射性样品化学成分复杂(含有多种裂片元素和超铀元素),放射性活度浓度高,工艺运行过程中分析样品量多,使得高放射性样品成为核燃料后处理厂最困难、最复杂的分析对象。因此高放射性样品的分析需要在具有密封且具有厚生物屏蔽功能的热室中远距离操作完成,分析操作十分复杂且精细。但受限于操作人员的视野、操作距离和操作机械手的熟练程度,人工分析操作往往面临以下问题:①操作困难、劳动强度大、效率低;②分析取样量大、分析过程使用的试剂及产生的废物量多;③仅能进行简单的操作,较为精细的预处理操作难以完成,导致热室内预处理分离手段的缺失,很多实验室建立的分析方法无法应用,部分项目的分析无法实现;④分析误差大、重复性差;⑤人员所受的辐射剂量大;⑥投入大量的人力(分析操作人员),经济性差。

使用自动化分析代替人工分析,可以有效的解决上述问题。近年来,随着自动取送样技术的发展和完善,以及实验室自动分析技术的飞速发展,实验室自动分析也可提供近实时的分析数据,在后处理样品分析,尤其是高放射性样品分析中优势逐渐凸显。笔者简要介绍了近年来国外高放射性样品自动分析技术的研究现状,主要综述了我国后处理高放射性样品分析技术的研究进展,最后从工程应用角度,展望了我国高放射性样品自动分析技术未来的发展趋势。

1 国外研究现状简介

鉴于后处理分析技术的重要性,世界各国都在积极研究和发展后处理分析技术。核能发达国家如法国、英国和德国[5–6],目前的发展趋势是在核燃料后处理厂工艺控制分析中保留相当数量的可靠的在线分析点进行直接在线监测,同时不断扩大实验室自动分析,提高样品分析的自动化水平,降低人员辐照水平、提高分析效率、增加分析准确性和可靠性。作为实验室自动分析技术的重要组成部分,高放射性样品的自动分析技术也得到了快速发展。例如,美国、德国等国家在核燃料后处理厂建立了远距离分析高放射性样品的自动分析系统[5],包括自动测量技术、分析和样品制备前的元素自动分离技术以及服务于实验室分析的远距离自动取送样技术等在内的一大批自动分析技术和装置得以建立,并成功应用于核燃料后处理厂,大大提高了分析效率。下面通过一些实例,介绍国外自动分析技术的发展状况。

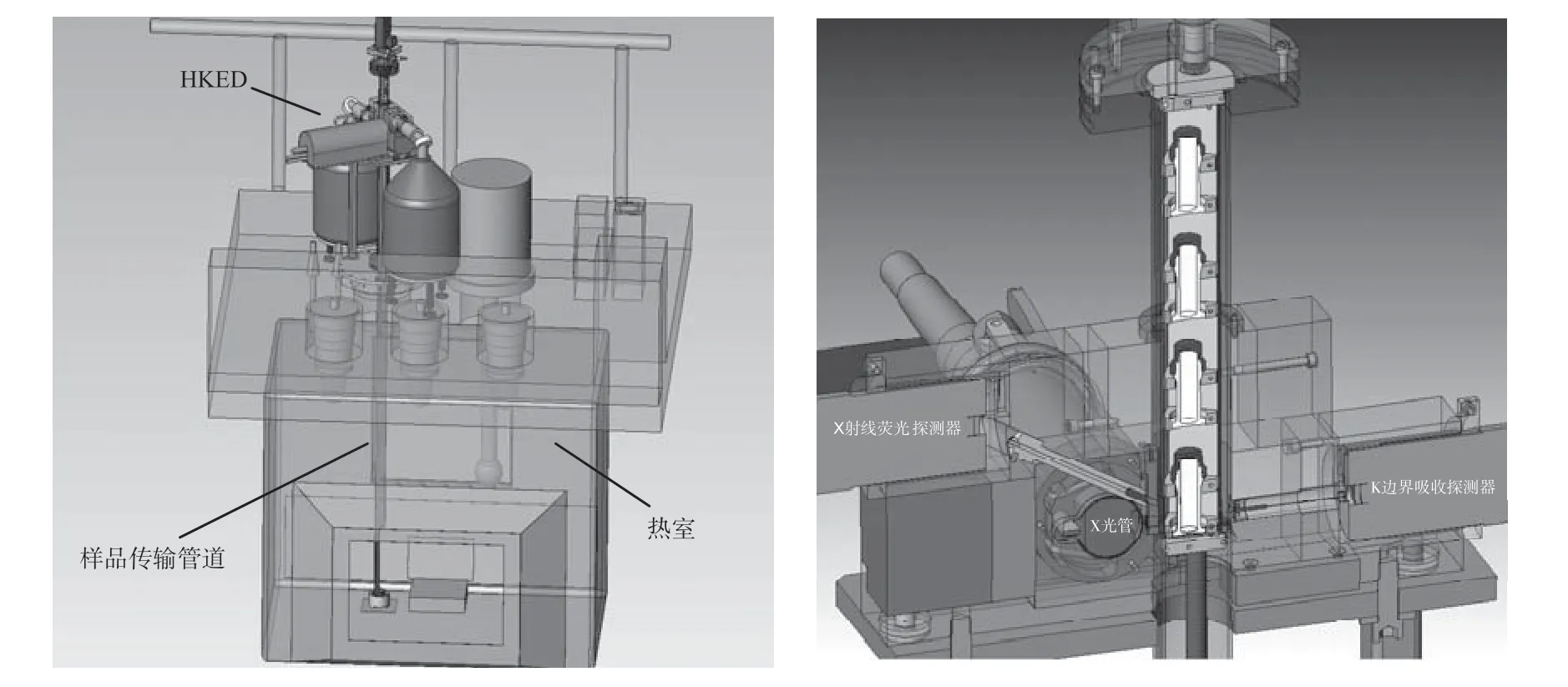

图1 RT–1核燃料后处理厂HKED整体安装布置图(左图)及其组件的垂直界面图(右图)

K–边界密度测量法[7–8]、X–射线荧光(XRF)法[9–10]、混合K边界–X射线荧光法[11–12]和高分辨γ谱法[13–14]等测量技术具有无需预处理、分析速度快、产生废物少、无损分析等特点,广泛应用于铀、钚元素及同位素组成的测量中。结合这些测量技术研制的自动分析装置在高放射性样品的分析中也越来越多的被应用。位于法国阿格核燃料后处理厂(UP3)的欧洲原子能共同体第二个现场实验室(LSS),热室与厂房气动送样系统相连,用于样品的自动接收。结合气动送样管道设置了一套自动β、γ测量仪,用于核燃料后处理厂中高放射性样品的放射性活度测量[15–16]。德国卡尔斯鲁厄超铀元素研究所(ITU)在2008年设计了一款混合K–边界密度计(HKED)[17],安装在俄罗斯RT–1核燃料后处理厂,用于提高高放射性样品的铀钚分析能力。如图1所示,自动混合K–边界密度计结合热室进行设计,整体部件(X射线发生器、探测器和电子学元件)位于热室的上方,热室与测量室之间通过不锈钢管道相连。当需要进行样品分析时,装有样品的密封样品瓶放置于样品架上,在步进电机的作用下,样品架从热室内部转移到混合K边界的测量室中央进行测试。分析过程几乎无需人员参与,大大提高了分析效率。

同位素稀释质谱法(IDMS)是国际公认的分析核燃料后处理厂溶解液和1AF料液中铀、钚浓度最为精确的分析手段,是国际原子能机构(IAEA)推荐的核材料核算方法。该方法需要先在厚生物屏蔽的箱室中对样品进行取液、精确称量、调价、同位素稀释、浓缩、溶解、分离纯化等复杂的预处理过程,然后将预处理纯化后的铀样品和钚样品涂样后进行质谱测定。由于预处理和测试操作过程都极其复杂,分析精度要求高,耗时长,人工远距离操作极为不便。为了提高分析的重现性和效率,加快分析速度,英国、德国等国家纷纷建立了基于IDMS的自动预处理–分析系统或自动分析实验室[6,18],用于进样料液中铀、钚浓度的分析中。

法国COGEMA实验室20世纪80年代进行了IDMS自动化预处理分离装置的研制[6],后来该装置成功应用于该国核燃料后处理厂中。此外他们还开展了涂样机器人的研发,实现了预处理分离纯化过程和制样过程的自动化。德国ITU建立的自动分离–同位素稀释质谱分析系统[17]包括两个前处理的自动化系统和两台质谱仪。自动前处理系统采用自动机器人进行样品的自动分装、混合同位素、铀钚分离等预处理操作,质谱仪用于样品中铀、钚同位素组分的测定,每台质谱仪可连续进行13个样品的测定。

日本科学家研制的用于进样料液中铀钚浓度和同位素组分分析的自动分析系统[6],包括三个子系统、一台质谱仪和一台α谱仪。三个子系统均由直角坐标型机器人及各类部件组成。其中,子系统1用于取样、称重、稀释、分样、加内标操作;子系统2用于钚的调价、离子交换分离、干燥;子系统3用于测试样品的制备。质谱仪和α谱仪用于完成样品的测试。由于样品放射性高,子系统1和子系统2都布置在热室中,在热室中分离后的铀和钚通过一个屏蔽门送入与热室相连的手套箱中,在手套箱中完成质谱和α谱仪测试样品的制备及测试。该系统一批可自动进行六个样品的预处理分离,拟用于日本的大型核燃料后处理厂,提高实验室的分析效率。

2 我国后处理高放射性样品自动分析技术的研究进展

我国的中试厂在设计和运行阶段,由于自动分析方法和装置的缺失,分析中心全部采用人工分析。其中,高放射性样品中的铀钚浓度分析和酸度分析在热室内进行,铀钚浓度通过与热室结合的混合K–边界密度计分析,酸度采用酸度计滴定分析;高放射性样品中其它项目的分析则需要先将样品在热室内进行稀释,再到中低放分析箱室进行分析。分析效率低,需要大量的人力才能满足分析要求。而得益于自动分析技术的长期发展和积累,英国、法国等后处理技术发达国家核燃料后处理厂的分析实验室大量采用自动分析和在线分析,极大地提高了分析效率。与后处理技术发达国家相比,我国核燃料后处理厂的分析实验室在自动化水平、分析效率和经济性等方面存在较大差距。

近年来,我国也重视并加快了后处理分析技术的发展,研究和建立了多种分析方法[19–24],并加强了分析技术在实际工厂中的应用研究。其中针对最难进行人工分析的高放射性样品,开展了自动分析方法和技术的研究,高放射性样品自动分析技术得到快速发展。下面从自动测量技术和自动预处理技术两个方面介绍我国在高放射性样品自动分析方面取得的研究进展。

2.1 自动测量技术的研究进展

在核燃料后处理厂,高放射性样品的实验室分析需要将样品从工艺厂房的取样点取出,然后转运到实验室分析测试岗位进行分析。为满足核燃料后处理厂工艺控制分析对取送样的要求,中国核电工程有限公司先后开展了自动取样、自动分样和自动送样技术和装置的研发。针对后处理样品放射性高、分析时效性要求高的特点,结合自动化和信息化技术,成功研制出适合核燃料后处理厂放射性样品取送的自动取样装置、自动分样装置和气动送样系统,基本满足了核燃料后处理厂高放射性样品从取样点到分样岗位、再到分析岗位的自动、快速、安全传输的需求。

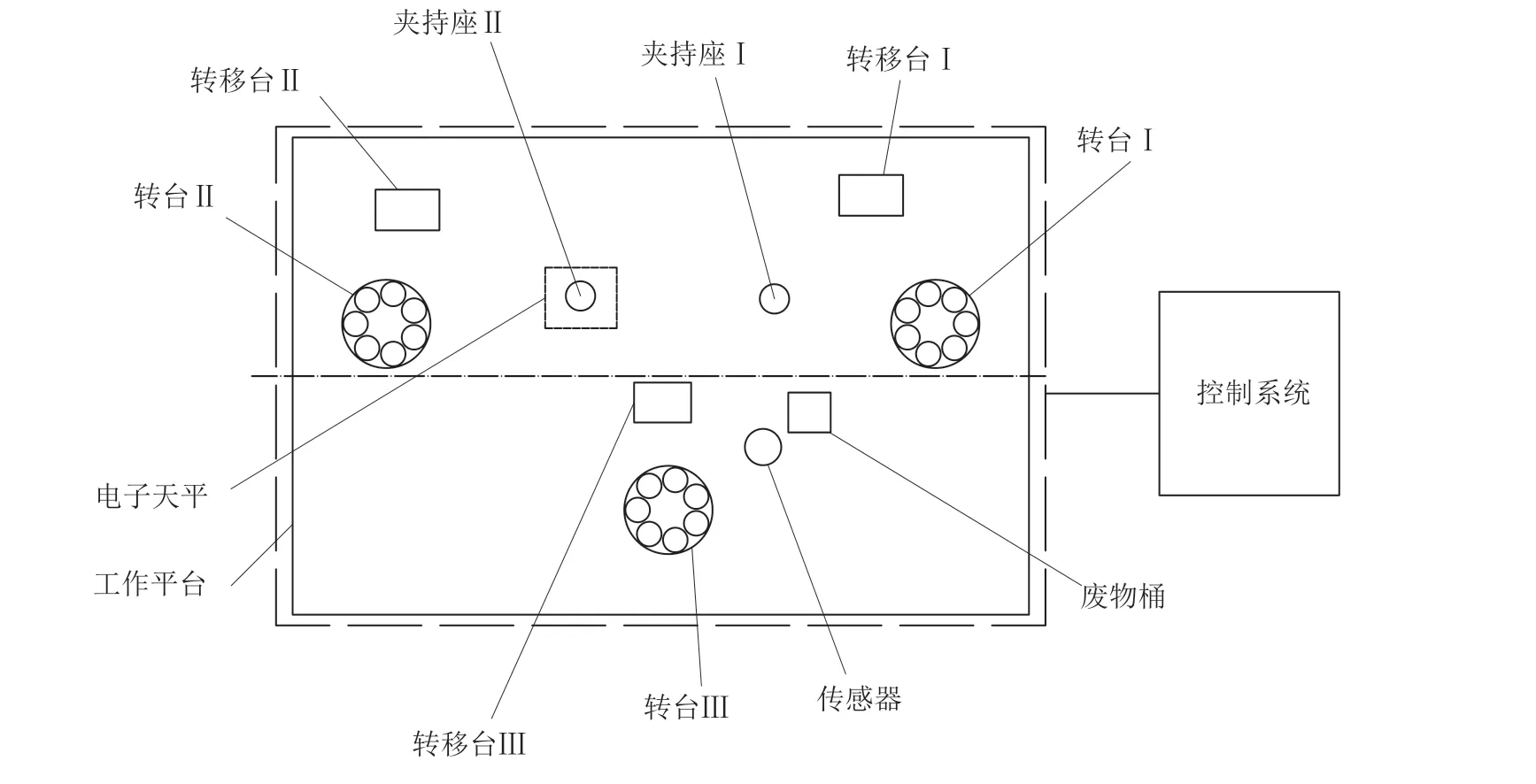

为克服高放射性样品的定量取样和称重过程繁琐、样品易滴落等方面的不足,刘国平等[25]研制了一种适应热室工作环境的瓶装放射性液体自动取样装置,如图2所示。该取样装置采用模块化设计,可对带盖瓶装放射性液体进行自动定量取样和自动精确称重,取样精度小于0.5%,分取单个样品的平均时间约5.5 min,其中取量和称重时间约2 min。γ辐照试验结果表明,装置中的移液器和电子天平的防辐射设计达到取样装置在特定的热室放射性环境下10年的使用寿命,可满足后处理工艺研究中对各流程阶段的多种强放射性样品分析测试的取样要求。

图2 取样装置的布局示意图

中国原子能科学研究院发展了多种自动测量技术和自动分析系统,包括自动混合K边界密度计、自动石墨晶体预衍射–X射线荧光分析仪(以下称自动XRF分析仪)和自动总γ分析仪等系统[26–28],有望应用于高放射性样品中铀钚浓度和总γ等项目的分析中。这类自动分析系统将气动送样技术、自动化技术与铀/钚测量技术(或总γ测量技术)相结合,在不打开样品瓶、无需预处理的情况下,实现跑兔瓶的自动收发、样品的自动测量、样品信息的自动获取和样品的自动无损分析。具有分析过程简单、高效、样品可回收利用等优点,有利于减轻工作人员的劳动强度和所受辐射剂量,提高工作效率。

工艺样品中硝酸浓度的测定是核燃料后处理厂最为重要的工艺控制分析项目之一,具有分析点多、分析频次高、浓度范围宽的特点。硝酸浓度的传统分析方法是滴定法,不过该方法需要耗费大量的人力物力,容易造成分析误差。近年来,国内在采用近红外光谱法测定放射性样品中硝酸浓度方面进行了大量的研究。李定明等人[29]研发了一种自动分析放射性样品中硝酸浓度的方法及系统,该系统包括跑兔系统、暂存区、识别模块、取样装置、测量装置等。通过PLC控制,将跑兔技术、自动化技术与近红外光谱分析技术相结合,实现跑兔瓶的自动收发、信息识别、自动开盖、液体样品的自动吸取和自动注射,最终实现对放射性样品中硝酸浓度的自动化快速无损分析。该技术的应用有望大大减轻工作人员的劳动强度,极大提高硝酸浓度的分析效率,也为高放射性样品的分析自动化提供了很好的设计思路。不过,该自动分析系统还需要解决仪器设备耐辐照、耐腐蚀、检维修和更换的问题以及结合屏蔽箱室的设计问题,以便在实际工程中的应用。

2.2 高放射性样品自动预处理技术的研究进展

高放射性样品的预处理是指将从成分复杂的高放射性样品基质中稀释、过滤、纯化、分离待测目标分析物的过程,是决定同位素、铀镎钚元素浓度精确测定等分析过程成功与否的关键环节。一个完整的样品分析步骤中,样品预处理所需的时间最长,占整个分析时间的三分之二以上,提高预处理的自动化水平,将大大提高样品分析的时效性。高放射性样品分析需要常用到的预处理方法包括稀释、过滤、萃取、色谱分离法、离子交换法等。根据分析项目的不同和预处理方法的特点,我国发展了多种高放射性样品的自动预处理和预处理–测量联用技术,以下为一些具体的实例。

高效液相色谱(HPLC)法具有分析时间短、分离效率高、灵敏度高、适应范围宽等特点,广泛应用于放射性元素的分离中。赵永刚等[30]针对1AW中裂片元素多、铀含量低,且XRF法、分光光度法等传统分析方法难以准确测定的问题,利用高效液相色谱法进行了模拟1AW料液中微量铀含量的测定研究,选用反相键合色谱柱分离目标离子和杂质离子,并以紫外流动检测器进行监测,最后根据标准曲线得出测量结果。研究结果表明,HPLC法可以直接进样测定铀浓度不小于100 mg/L的1AW料液,其定量下限为5 mg/L。稀释20倍以上的1AW料液,在5~1 000 mg/L范围内可直接用液相色谱法测定。

离子色谱技术具有快速、灵敏、选择性好和同时测定多种成份的优点,适用于快速同时测定液体样品中F–、Cl–、Br–、NO3–等阴离子的含量或K+、NH4+、Na+等碱金属和碱土金属离子的含量,在高放废液组分分析中优势突出。陈连仲等人[31]研制了适合放射性操作、自动化水平高的封闭式离子色谱仪。如图3所示,离子色谱仪采用模块化设计,由内箱和外箱组成,其中接触放射性的部件皆布置于内箱中,适合高放射性样品的操作。柱分离系统、电导检测器和蠕动泵自动进样系统分别布置于两个防护工作箱内,其余部分置于防护工作箱外,方便操作。此外,他们以蠕动泵进样代替注射进样,采用抑制器自动再生填充抑制柱和可自动切换的阴、阳离子双分析系统,整个离子色谱分析过程只需将样品置于小防护工作箱内然后将进样管插入样品瓶中,大大提高了分析的自动化水平。测试结果表明:该离子色谱仪基线噪声小于满量程1%;检出限:d(Cl–)≤15 μg/L,d(Na+)≤50 μg/L,适合高放废液(1AW)中F–、Cl–、NO2–等阴离子及K+、Na+阳离子的含量测定。需要指出的是,1AW样品进入离子色谱仪之前,需要先采用前处理柱将溶液中存在的大量过渡金属离子和重金属离子除去,目前这步操作还是非自动的。

图3 封闭式离子色谱仪示意图

流动注射法是一种溶剂处理和定量分析技术,近年来得到快速发展,具有结构简单、便于操作、测定速度快、取样量少、适应性广等优点,特别适用于各种类型的在线分离、稀释、检测等复杂的预处理自动分析操作,在放射性物质分离及痕量分析方面有着独特的优势。郭魁生等[32–33]根据离子色谱和流动注射分析的原理,在流动注射分析系统中加入一个加压离子交换柱,建立了离子色谱流动注射分光光度法,研制了半自动的铀、镎、钚含量测量装置并建立了相应的快速分析方法。进行铀含量测定时,以DCTA为掩蔽剂,消除其它三价元素(如Pu、Zr等)的干扰,直接采用纯流动系统测定;对于Np、Pu含量的测定,则利用四价Np、Pu在阴离子树脂上具有强的吸附性将它们分离,偶氮胂(Ⅲ)作为显色剂(检测波长为667 nm),以分光光度计进行吸光度测试,最后计算得出Np、Pu的浓度。该分析方法简单、快速,测定一次铀用时仅40 s,测定一次镎或钚用时约25 min。该仪器应用范围广,方法的灵敏度约为1 μg/mL,精密度优于4%,适用于核燃料元件溶解液、1AF料液、1AP料液等复杂体系中铀、镎、钚含量的分析。

萃取色层法在进行放射性元素分离时具有显著的优点,是化学定量分析样品的常用预处理方法之一。分离材料是保证样品分离高效性的关键因素,中国原子能科学研究院近年来在萃取色层分离材料方面进行了系列研究,取得了一定的研究成果。例如他们研制了纳米颗粒季铵化磁性分离材料,建立了高放射性废液中锝的自动磁性分离–X荧光测量技术,实现高放射性废液中锝的直接快速测量[24]。

3 结语与展望

3.1 结语

主要阐述了国内外后处理高放射性样品自动分析技术的研究进展,包括自动测量技术和自动预处理技术的研究进展。与人工非自动分析相比,高放射性样品的自动分析具有以下优势:(1)大大提高分析效率,减少人员劳动强度,降低操作人员的受辐照剂量;(2)取样量少,分离、分析过程中的试剂用量以及废物的产生量少;(3)减少或消除工作人员的人为误差,提高分析结果稳定性和测量精度;(4)节约人力、物力,提高经济性。

为优化核燃料后处理厂分析实验室的设计,提高分析效率和经济性,减少人员的受辐照剂量,多组分同测、适应范围宽、灵敏度高、操作简便、废物产生少的快速分析和自动分析技术成为未来研究探索的重要方向。后处理分析技术属于国际敏感技术,从现有能够查阅到的公开资料来看,我国高放射性样品的自动分析技术水平已经得到了快速发展,但整体上仍远落后于后处理技术发达国家。目前我国建立的自动或半自动的分析方法及装置大多是在传统分析方法及装置的基础上,结合高放射性样品的特点发展衍生而来的,发展时间短,装置功能也相对单一;能够实现自动分析的项目也比较少,而且大多只能实现进样后仪器分析的自动化,并不能实现分析过程的全自动化。

总的来说,我国高放射性样品自动分析技术得到了快速发展,取得了长足的进步,但整体上还比较落后,远不能满足自主建设大型商业核燃料后处理厂的要求,因此高放射性样品的自动分析仍是未来后处理分析技术一个重要的发展方向,也是实现核燃料后处理厂实验室分析自动化、智能化的必要手段。

3.2 展望

先进核燃料后处理厂对管理、技术和经济性等方面都有着更高的要求,这也推动着高放射性样品自动分析技术不断向前发展。我们一方面要注重现有自动分析技术的提升,不断突破新自动分析技术;另一方面要大力发展自动预处理技术,将更多的分析项目纳入到自动分析的范畴中来,不断建立和完善高放射性样品自动分析技术体系,更新自动分析仪器和装置,满足自主建设大型商业核燃料后处理厂的要求。

(1)现有自动分析技术的提升。对于现有的自动分析技术进行更加深入的研究,例如用于高放射性样品中铀镎钚含量测定以及γ放射性活度测定的自动无损测量技术,进一步拓展这类分析技术测定的浓度范围和测量精度,提高分析的时效性、仪器使用的可靠性和可维护性能,更好的满足高放射性样品的分析需求。

(2)新自动分析方法和技术的研发。结合分析对象高放射性、高腐蚀性的特点,在充分了解并满足仪器设备可维护性的前提下,建立适用于高放射性样品分析的新自动化分析方法和技术。为配合实现自动分析操作,开展专用自动机器人的研制。①围绕已成熟应用的后处理非自动分析技术,借鉴自动化领域的研究成果,开展自动化分析方法的探索和研究,对分析仪器及装置进行自动化改造,建立适合高放环境下使用的自动分析装置,实现分析过程自动化,不断扩大自动分析项目的范畴。例如高放射性样品中硝酸浓度和pH的自动测定的研究。②其它领域(比如放射性同位素医药领域、医学检测领域等)化学分析自动化技术发展迅速,自动化水平高,充分吸收相似或相关领域的自动化分析技术,结合高放射性样品的特点,研制适合高放射性样品分析的自动分析系统。③分析仪器推陈出新的速度越来越快,借鉴分析仪器的最新成果,进一步开展新自动分析技术的研究,使自动化操作更简便、分析仪器的适应性更强、分析效率更高。例如开展近红外、拉曼、长光程分光光度分析技术在后处理高放射性样品自动分析中的应用研究。④专用自动机器人的研制:自动机器人是实现分析过程自动化的关键,分析操作精细、精度要求高,而民用机器人在高放环境中又无法正常使用,因此还应围绕分析操作流程自动化、智能化的目标,研制适合高放环境下使用、动作灵活、便于检维修的自动机器人。

(3)自动预处理技术的研发。高放射性样品组分复杂,大多分析项目需要预处理后进行分析,迫于样品的高放射性,直接人工预处理操作耗时长、效率低、难以实现。所以一般采用在热室中多倍稀释后再转移到屏蔽手套箱中进行分离检测,而稀释倍数太大后一些项目又难以检测。建议从三个方面努力,建立高放射性样品自动预处理技术,构筑高放射性样品的自动预处理分析技术体系,解决上述问题。①充分消化国外先进经验,借鉴先进的自动化技术和放射性元素自动分离技术(比如HPLC和流动注射法),结合屏蔽箱室进行仪器装置的小型化、模块化设计,保证设备的可维修和可更换性,研制适合我国实际需求的自动化预处理分离系统。例如建立用于1AF样品中的铀、钚同位素分析所需的自动预处理分离技术。同时,结合先进的检测技术,建立预处理分离–检测方法联用的自动分析技术。②科研、工程、预处理设备研制单位三者形成良性互动,不断创新预处理方法和技术,推动后处理专用自动化设备的研制,促进一些科研中的预处理技术和方法能尽快应用到核燃料后处理厂高放射性样品的分析中。③萃取色层分离材料的研发,重点解决分离过程中材料易流失、重现性差的问题,提高分离材料的可重复使用性,提高预处理过程的稳定性、分析结果的重现性和准确性,减少废物的产生量,有利于自动预处理系统的长期连续稳定运行。