发动机关键部件金属材料随温度变化性能测试

2021-06-22曹文霞范习民

曹文霞,范习民

1.安徽水利水电职业技术学院,安徽 合肥 231603;2.安徽江淮汽车集团股份有限公司,安徽 合肥 230601

0 前言

发动机很多部件在工作过程中承受较高的温度,如缸盖、缸体、缸套、气门系统与排气歧管等,其匹配间隙设计必须考虑金属材料性能随温度变化的规律,一旦匹配间隙设计不合理发生结构疲劳损伤,容易导致漏气、摩擦损失增加、功率降低、结构失效等故障[1]。在发动机正向设计过程中,需要基于计算机辅助工程(computer aided engineering,CAE)对相关部件进行热-固耦合和低周疲劳分析,评估结构温度场、热应力、热膨胀配合、密封性、高周疲劳安全系数等关键性能[2]。该类分析需要输入随温度变化的应力-应变性能参数,热传导率、比热容、热膨胀系数等材料性能参数。目前国内零部件供应商无法准确提供此类参数,标准手册也无相关详细数据。为满足发动机产品正向开发的需要,获得多种发动机关键部件随温度变化的性能参数,建立零部件热-固耦合CAE分析材料数据库非常重要。

本文中对发动机缸盖、活塞、排气歧管等受温度影响较大的零部件材料进行随温度变化的力学性能测试以及热物性测试,研究它们随温度变化的规律,为发动机设计初期的热-固耦合和高、低周疲劳分析提供精确参数,避免可能产生的气门座圈脱落、高周或低周疲劳失效、漏气、螺栓受热松动脱落等潜在风险。

1 测试方案

1.1 测试内容

对发动机缸盖、活塞、排气歧管等多种受温度影响较大的部件材料进行随温度变化的力学性能测试以及热物性能测试,其中包括AC4B、AC4CH、AlSi7Mg、AlSi9Cu3(Fe)、HT250、AA319-1等缸盖材料,AC8R和AC8AH等常用活塞材料,蠕铁TL047-SiMo4.5、GGGSiMo51等排气歧管材料。

1.2 取样方式

以AC4B缸盖作为试验对象。试验前期,测试本机取样和浇铸取样2种取样方式对材料性能的影响,结果如表1所示。由表1可知,铝合金材料的取样方式对材料性能影响非常大,两种不同取样方式的AC4B热膨胀系数离散率达到7.7%,本文中所有测试材料都采取本机取样。

表1 缸盖 AC4B浇铸和本机取样热膨胀系数对比

2 金属材料随温度变化性能测试

2.1 力学性能

根据零部件在最恶劣环境下的工作温度设定不同部件材料测试温度范围,其中缸体、缸盖等大部分零部件材料最高测试温度设定为400 ℃,排气歧管材料最高测试温度设定为1000 ℃。根据从起始测试的20 ℃到最高测试温度以及测试精度要求,确定5~8个测试温度点。

测试规范主要依据文献[3-4]。

根据预估的测试材料力学性能范围,制作不同的标准试样,其中排气歧管材料SiMo4.5的拉伸试样如图1所示。低于500 ℃的试样,L0=80 mm,D=16 mm,d0=10 mm;高于500 ℃的试样,L0=80 mm,D=11 mm,d0=8 mm。

图1 SiMo4.5的拉伸试件

试件所受实际应力

F=LCs,

(1)

式中:L为试件末端位移幅值,Cs为位移应力系数。

试验中通过实时监测和控制试件末端位移幅值来间接控制试验应力。试件位移应力系数

Cs=βEφ(L1,L2),

(2)

式中:β为与试件尺寸和声学性能相关的参数,E为弹性模量,φ(L1,L2)为试件相关几何尺寸的函数。

式(2)的假设前提是E为常数。弹性模量在常温环境下可视为常数,但试件在感应加热下的温度非均匀分布,而弹性模量又与试件温度有关,因此,试件弹性模量在高温环境下不是常数,通过式(2)不能得到精确的位移应力系数。

根据文献[5],材料弹性模量与温度间的关系为:

E=212.48-0.124t,

(3)

式中:t为温度,℃。

采用红外测温仪测得材料拉伸试件在高温下的温度分布,代入式(3)可得试件的弹性模量[6]。

根据测试需要,对MTS 809试验机和MTS 810试验机进行改造,增加加热及控制设施,进行发动机金属材料随温度变化力学性能测试。

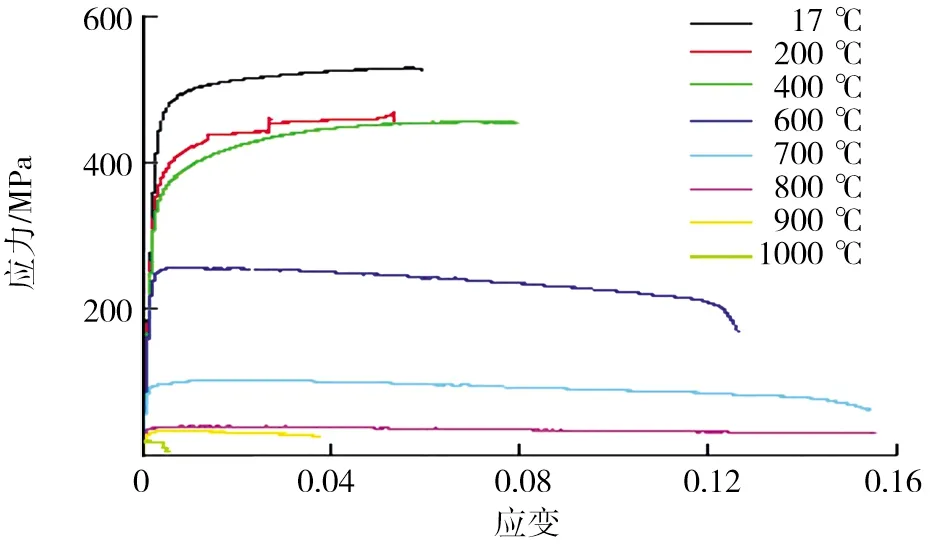

以材料SiMo4.5为例,力学性能测试后得到SiMo4.5随温度变化的应力-应变曲线,如图2所示。

图2 SiMo4.5随温度变化的应力应变曲线

由图2可知,材料SiMo4.5耐温性能强,低于 900 ℃,应力在不同的应变区间内线性范围仍然非常宽,至1000 ℃时,线性范围急剧变窄。因此,材料的许用温度建议控制在低于950 ℃。

SiMo4.5随温度变化的力学性能如表2所示。

表2 SiMo4.5随温度变化的力学性能测试结果

根据测试结果,对数据进行多项式拟合,SiMo4.5的屈服强度随温度变化的拟合多项式为:

y=9.05×10-9x4-1.62×10-5x3+8.66×10-3x2-1.75×10-9x+499.27。

(4)

SiMo4.5屈服强度随温度变化的拟合曲线如图3所示。由图3可知,SiMo4.5的屈服强度随着温度增高而显著下降。为了满足CAE分析的收敛性以及材料性能输入的便捷性,根据式(4)进行材料屈服强度随温度变化的标定。

图3 SiMo4.5随温度变化的应力-应变曲线

2.2 材料随温度变化热物性能

使用NETZSCH LFA457激光热导仪,根据文献[7]相关要求,进行随温度变化导热系数和比热性能测试。使用美国TA TMA Q400EM静态热机械分析仪,根据文献[8]进行随温度变化的热膨胀系数测试。

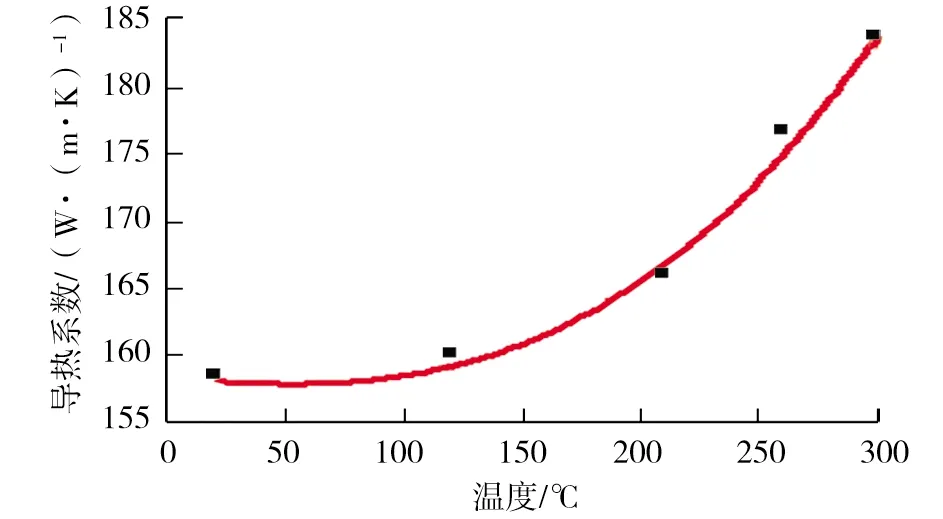

根据试验测试结果,对数据进行拟合,获得材料AC4CH导热系数随温度变化的拟合曲线,如图4所示。

图4 AC4CH随温度变化的导热系数拟合曲线

3 实例研究

缸盖是发动机中结构最复杂、机械负荷和热负荷最高的零部件之一。随着对内燃机产品设计精度要求的提高和涡轮增压、轻量化设计等技术的引入,缸盖的疲劳失效问题受到学者们的关注[9-10]。以金属材料随温度变化性能参数在缸盖的热-固耦合及低周疲劳分析中的应用为例,探讨所得测试数据在发动机设计开发中的适用性。

在发动机起动—工作—停止(起停循环)过程中,缸盖被急剧加热和冷却,并在燃烧室火力面产生较大循环热应力负荷,受到低周热疲劳损伤。缸盖火力面的低周疲劳寿命成为制约缸盖可靠性的薄弱环节[11-12]。

缸盖的CAE分析关键步骤为:利用计算流体动力学(computational fluid dynamics,CFD)获得热边界,再使用Abaqus软件,输入材料随温度变化的弹性模量、泊松比、膨胀系数、密度、比热容和塑性材料的应力、应变,进行热-固耦合分析;在此基础上,使用疲劳分析软件,进行高周疲劳和低周疲劳分析[13-14]。

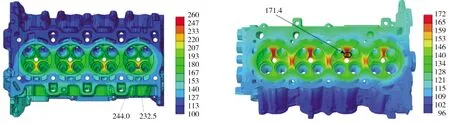

目前,国内零部件供应商无法准确提供此类金属材料随温度变化的力学性能参数,标准手册也无相关详细数据,通常以软件供应商提供的国外类似材料的性能参数为依据。为研究性能参数适用性,对某缸内直喷汽油机分别使用AVL数据库中AC4CH的材料性能参数和实际测试获得的数据,进行缸盖热应力仿真对比分析,结果如图5、6所示。由图5、6可知,基于AVL数据库存和测试数据的缸盖最高仿真温度分别为244.0 ℃和171.4 ℃。

图5 基于AVL数据库获得的缸盖温度分布 图6 基于测试数据获得的缸盖温度分布

在缸盖鼻梁区布置温度传感器,进行温度场测试,测点位置如图7所示。由测量结果可知:额定转速工况下,缸盖鼻梁区最大负荷点的最高温度为175.4 ℃,与基于测试数据的分析结果更接近,且在铝合金缸盖承受的温度范围内,缸盖材料力学性能满足要求。

图7 发动机缸盖鼻梁区温度测点布置图

由此可见,由于金属材料成分、生产工艺差异,导致国内外生产的金属材料性能随温度变化存在差异。为降低该差异对分析和设计的影响,进行零部件热-固耦合、高低周疲劳分析时,应采用材料的实际测试性能参数作为输入。

4 结语

发动机在工作过程中承受交变的环境温度和载荷作用,在设计初期通过CAE、CFD等分析方法,进行相关热-固耦合、高低周疲劳分析,可避免可能产生的气门座圈脱落、热畸变引起的刮擦、高周或低周疲劳失效、漏气、螺栓受热松动脱落等潜在风险。由于金属材料成分、生产工艺差异,会导致国内外生产的金属材料随温度变化的性能有所差异,应采用材料的实际测试性能参数作为相关分析的输入。