某增压直喷汽油机进气道开发

2021-06-22张宗澜陈泓林思聪刘明嘉杜家坤李钰怀

张宗澜,陈泓,林思聪,刘明嘉,杜家坤,李钰怀

广州汽车集团股份有限公司 汽车工程研究院,广东 广州 511434

0 引言

进气道几何结构对汽油机进气性能影响重大,是汽油机设计的重要内容之一,进气道影响缸内气体流量和滚流比,滚流比对汽油机的动力性和经济性有重要影响[1-4]。大量研究表明,高滚流比进气道可以加强汽油机缸内气体流动,改善油气混合质量,增加点火时刻湍动能强度[5-7],加快燃烧速度,进而获得更好的燃烧相位。流量系数和滚流比均是评价进气道性能的重要参数,一般情况下,流量系数与滚流比是矛盾的,流量系数影响发动机进气量,不宜太低,进气道开发的原则就是在保证合适的流量系数前提下尽量提高滚流比。目前汽油机广泛采用高滚流比的进气道设计,常用数值模拟、气道试验的方法评估进气道的稳态流动特性[8-10]。

针对某2.0 L增压直喷汽油机,设定合适的进气道性能目标,进行进气道设计,试制气道芯盒,采用三维粒子图像测速(three-dimensional particle image velocimetry,3D-PIV)稳态流场测试方法,研究进气道的性能,同时通过缸内三维仿真分析进气道对缸内流动影响,以获得最优进气道设计方案。

1 进气道性能参数

1.1 流量系数

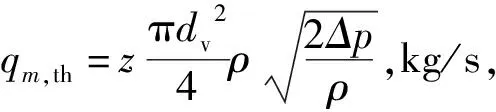

通过气门座的实际空气流量与理论空气流量之比称为流量系数μσ,计算公式为:

平均流量系数[11]

式中:α为曲轴转角,°;vm为活塞平均速度,m/s;vα为活塞实际速度,m/s。

1.2 滚流比

在一定气门升程下,垂直缸径平面的气体角速度与发动机平均角速度之比称为滚流比。滚流比越大,燃烧效果越好,发动机动力越强。

计算平面的旋转角速度

式中:ωi为第i个单元相对滚流轴线的角速度,rad/s;ri为第i个单元到滚流轴线的距离,m;fi为速度场第i个单元速度,m/s;n为速度场单元数量。

发动机平均角速度

滚流比

T=ωFK/ωMOT。

平均滚流比[11]

2 进气道方案

针对某增压直喷汽油机性能开发目标,设计与之匹配的进气道。发动机基本技术参数与结构如表1所示。

表1 发动机基本技术参数与结构

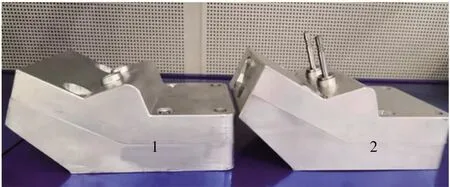

设计2种气道方案,如图1、2所示。2种气道方案采用相同的喉口刀具、气门及气门座,入口截面形状也完全一致。为便于分析方案差异,提出气道的4个切入角参数,如图1所示。

图1 进气道方案一 图2 进气道方案二

2种进气道方案的切入角不同,如表2所示。方案二在水平投影方向上平直切入燃烧室,即内、外切入角度A、B均为0°。在竖直方向上,两种进气道方案具有相同的上切入角C,方案二的下切入角D更小,即进气道底部曲面的鱼肚子形状更加明显。

表2 进气道切入角 单位:°

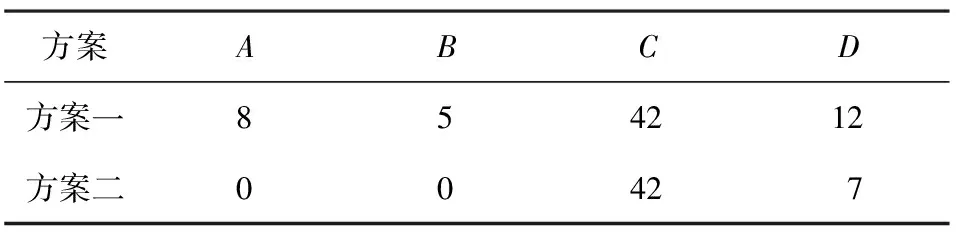

2种进气道方案匹配相同的燃烧室,燃烧室进气门的一侧具有气门遮蔽面,如图3所示。遮蔽面与进气门之间的间隙较小,可减弱遮蔽面升程内的气体流动。因发动机采用米勒循环,气门升程较小,燃烧室采用气门遮蔽面以提升进气道在米勒循环下的平均滚流比。

图3 燃烧室气门遮蔽面

3 进气道3D-PIV测试

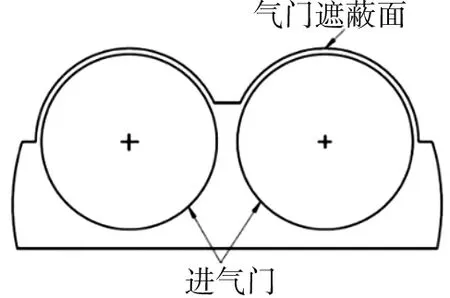

为提高测试准确性及获取气道三维速度场特征,采用3D-PIV进行进气道试验[12],测试进气道的流量系数和滚流比。

气道试验台如图4所示,滚流测量平面位于缸盖(芯盒)底面0.5倍缸径处,缸套为透明玻璃材质以获取清晰的粒子成像平面。采用定压差的测试方法,根据不同气门升程调节离心式风机频率,控制压差为-2.5 kPa。

图4 3D-PIV气道试验台架

气道试验台主要设备有:双腔高能激光器,单脉冲能量为200 mJ;2台CCD相机,分辨率为2360 pixels×1776 pixels;压差传感器,测量范围为-10~10 kPa;质量流量计,量程为720 kg/h;用于产生压差的离心式变频风机,量程为960 m3/h;玻璃缸套;控制和计算流场的电脑。

根据设计方案,试制进气道芯盒,如图5所示。2种芯盒的燃烧室、气门及气门座相同,芯盒与玻璃缸套采用胶圈压紧密封。

图5 进气道芯盒

图6为气道试验测量的不同气门升程下各进气道的流量系数。由图6可知:随气门升程的变化,2种气道的流量系数呈现出相似的变化趋势,即先快速增加后趋于平缓。在气门升程小于6 mm时,2种气道的流量系数基本相同,原因为小升程时的流量系数主要由气门开度决定;气门升程大于6 mm时,方案一进气道各升程的流量系数比方案二偏大约3.7%,主要原因为2种进气道方案切入角不同,方案一进气道喉口截面面积略大,而大升程下的流量系数与气道喉口截面面积正相关。

图6 两方案不同气门升程下的流量系数

为提高测试精度,各气门升程下的测试平面连续拍摄20次,分别进行速度场计算,平均后再选取有效流场(缸径范围内)。试验流场中约1 mm2对应一个速度矢量,包含3个方向的速度,以txt文本格式导出速度场数据。编制专用的速度场数据处理程序计算滚流比,包含相机布置角度修正、流场圆心修正、滚流轴线寻找、批量处理等功能。

利用3D-PIV速度场数据处理程序计算得到不同气门升程下的滚流比,如图7所示。由图7可知,随气门升程的变化,2种气道的滚流比呈现出相似的变化趋势。1)最大滚流比均在气门升程为1 mm处,随后减小,在气门升程4 mm附近滚流比最小,随后滚流比逐步增大,气门升程为5.0~7.5 mm时,方案二进气道滚流比增加更快。2)2个方案的滚流比在气门小升程区间基本相当,且滚流比较大,原因为小升程区间的滚流比主要由燃烧室的进气门遮蔽面决定,遮蔽面阻碍了进气门一侧的气流进入缸内,大幅提升进气道小升程的滚流比;气门升程大于6 mm时,与方案一相比,方案二进气道滚流比提升了约20%~25%,在气门升程为9.79 mm时,方案二进气道滚流比达到3.13。

图7 两方案不同气门升程下的滚流比

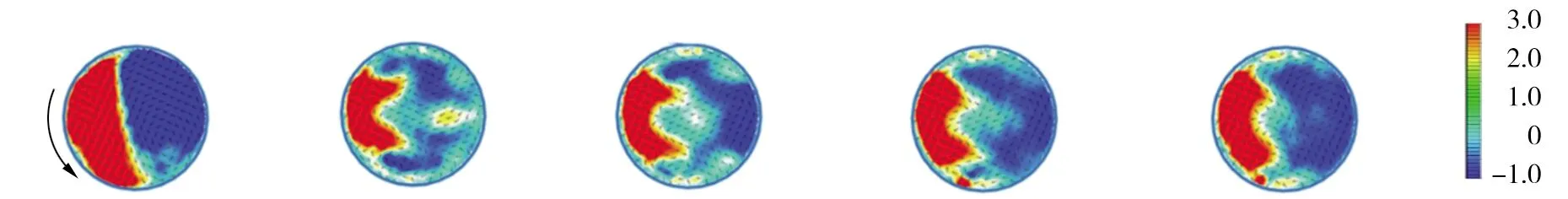

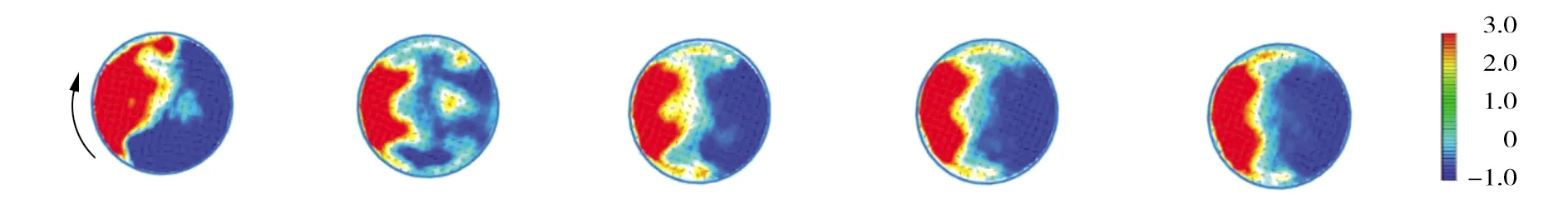

2种进气道方案部分升程下的0.5倍缸径处PIV速度场对比如图8、9所示(图中数据为轴向速度与平均速度之比)。

a)升程为2.00 mm b)升程为6.12 mm c)升程为7.34 mm d)升程为8.57 mm e)升程为7.79 mm

a)升程为2.00 mm b)升程6.12 mm c)升程7.34 mm d)升程8.57 mm e)升程7.79 mm

由图8、9可知: 1)进气道引导气流高速运动,在缸内形成了有规律的流动,气流贴着排气侧缸壁(左侧)正向进入缸内,然后在进气侧(右侧)反向流出,且反向流场区域(蓝色区域)较大,为保持缸内滚流强度提供了良好的条件;2)对比大升程下的速度场,方案二速度场中的反向流场更清晰,面积更大,说明方案二进气道能够在缸内形成更强的滚流;3)进气道切入角对速度场中正向流场(红色区域)分布有影响,方案一进气道正向流场有逆时针旋转的趋势,而方案二进气道有顺时针旋转的趋势,如图8、9中箭头所示;4)气门升程为2 mm时,受进气门遮蔽面的影响,流场分布较规则,正、反向速度场占比基本一致,有利于形成滚流,与图7中小升程下的高滚流比相对应。

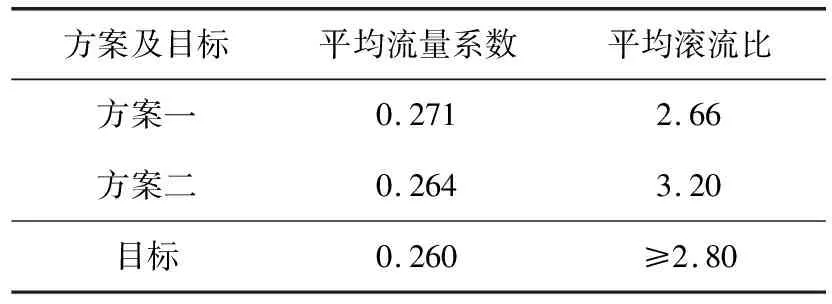

根据各进气门升程下的流量系数及滚流比,计算平均流量系数及平均滚流比,结果见表3。由表3可知:方案一进气道平均滚流比不达标,平均流量系数偏大;方案二性能参数均达标,与方案一相比,进气道的平均流量系数低2.6%,但平均滚流比提升了20.3%。

表3 进气道性能参数

在保证流量系数的基础上,方案二大幅提升进气道的滚流,可保证点火时刻缸内产生更强的湍流强度,加快火焰传播速度,为较优方案。

4 缸内流动分析

为评估进气道与燃烧室、活塞的匹配情况,并进一步分析进气道对缸内流动的影响。利用Converge软件建立缸内流动分析模型,如图10所示。计算工况为发动机转速2250 r/min,平均有效压力为1.2 MPa。

图10 缸内流动分析模型

燃油喷射相位为曲轴转角430°时的两个进气道方案缸内瞬态滚流比如图11所示。由于喷雾的影响,缸内滚流比在进气行程出现增速变缓的趋势,如图11中虚线圆框所示,当气门升程最大时,瞬态滚流比达到峰值,然后减小,压缩行程再次出现峰值。在进气及压缩行程中,方案二的缸内瞬态滚流比均大于方案一,与进气道PIV稳态滚流比试验结果一致,其中缸内瞬态滚流比的第二峰值增大约33%。方案二进气道增强了缸内瞬态滚流比,与燃烧室和活塞的匹配更好。

图11 2种进气道方案的缸内瞬态滚流比 图12 2种进气道方案的缸内瞬态涡流比

2种进气道方案的缸内瞬态涡流比如图12所示。由图12可知,在曲轴转角450°后的过程中,方案二缸内瞬态涡流比的绝对值均小于方案一,尤其在压缩末期,压缩上止点的涡流比降低了57%,表明方案二进气道与燃烧室和活塞的匹配更好。

缸内瞬态滚流比直接影响湍动能的大小及分布。曲轴转角为710°时刻2种进气道方案缸内的湍动能分布(图中单位为m2/s2)如图13所示。由图13可知,方案二的湍动能明显高于方案一,且均匀地分布在火花塞附近,有利于提高点火后火焰传播速度。

图13 曲轴转角710°时刻两方案缸内湍动能分布

5 结论

1)进气道切入角是气道开发的关键参数,合适的切入角可以提高进气道滚流比,并保持流量系数基本一致。

2)燃烧室的气门遮蔽面可以大幅提升小气门升程下的滚流比,速度场分布更加规则。

3)方案二平均流量系数及滚流比分别为0.264、3.2,性能更优,满足气道性能开发目标;与燃烧室、活塞顶匹配更好,可以获得较高的缸内瞬态滚流及湍动能,压缩终点的湍动能分布更加合理。