基于有限元分析的汽油机进气歧管设计

2021-06-22刘猛祖炳锋徐玉梁白杨刘丽娜赵礼飞

刘猛,祖炳锋,徐玉梁,白杨,刘丽娜,赵礼飞

1.天津内燃机研究所,天津 300072;2.安徽江淮汽车股份有限公司,安徽 合肥 230601

0 引言

进气歧管的主要作用是向发动机各个气缸提供足量、均匀的新鲜空气。进气歧管的性能对发动机进气量及进气均匀性影响非常大,并最终影响发动机的功率、输出扭矩及稳定性。合理的进气歧管气道结构,可以最大程度降低进气压损,增加进气量[1],提高发动机充气效率,并保证各缸进气的均匀性。

目前国内对进气歧管的研究,大部分集中在进气歧管优化设计方面,包括优化局部形状以降低进气阻力、增加流量系数,分析进气歧管长度对发动机性能的影响等,但很少涉及对进气歧管的系统全面分析和正向开发。本文中通过AVL-Boost、计算流体动力学(computational fluid dynamics,CFD)等有限元分析软件,对进气歧管进行一维性能分析、进气流场分析、模态计算,以正向开发的流程设计全新的进气歧管,并通过试验检验设计的进气歧管对发动机性能的满足程度,可为进气歧管的正向开发提供参考。

1 进气歧管主要参数的确定

目前市场上的直列自然吸气汽油机排量大多在2.7 L以下,输出扭矩不能满足中型客车和轻卡的需求。现开发一款3.5 L排量的汽油机,要求最大转速为4500 r/min、转速为2500~3000 r/min时的最大扭矩为310 N·m,可匹配中型客车及3.5 t的轻卡,代替部分2.0 L增压柴油机。

进气歧管结构主要包括进气口、出气口、稳压腔本体和各进气支管,影响发动机性能的主要参数包括歧管的长度、管径、形状,稳压腔的体积以及进气口的直径。

1.1 长度

进气歧管长度、形状等参数是影响进气阻力、进气均衡性、充气效率的重要因素。汽油机的进气过程是一个复杂的脉动和谐振过程[2],进气歧管内的气压波动效应对进气量影响很大。周期性进气过程在进气门处产生一定振幅的压力波动,压力波动以音速沿进气管传播,并在进气歧管开口端和进气门之间往复反射,若反射波在进气门关闭前到达进气门,可增加进气门处的进气压力,增大进气量[3]。

管道内压力波的谐振效率受管道长度的影响较大,谐振频率[4]

(1)

由式(1)可知,谐振频率与管道长度成反比,增加管道长度,谐振频率减小,使得进气谐振点向低转速移动。发动机开始进气行程时,下行的活塞造成进气门处压力减小,进气波动迅速传导至进气歧管进口,变为压力增加的反射波反射回来。发动机中低速运行时,较长进气歧管可利用进气谐振增加的进气末期压力增大进气量,提高进气效率,增大中低速扭矩。发动机高速运行时,较长的进气歧管由于进气阻力大,充气效率、输出功率及扭矩降低。

进气歧管长度、进气门有效开启角、转速均对进气谐振波形造成影响。该汽油机的设计偏重中低转速的扭矩需求,在转速为2500~3000 r/min时至少应有一次谐振波形能增大进气量。通过计算,进气包角为265°、进气歧管长度在540 mm左右,转速为2400~2500 r/min时可实现谐振进气。

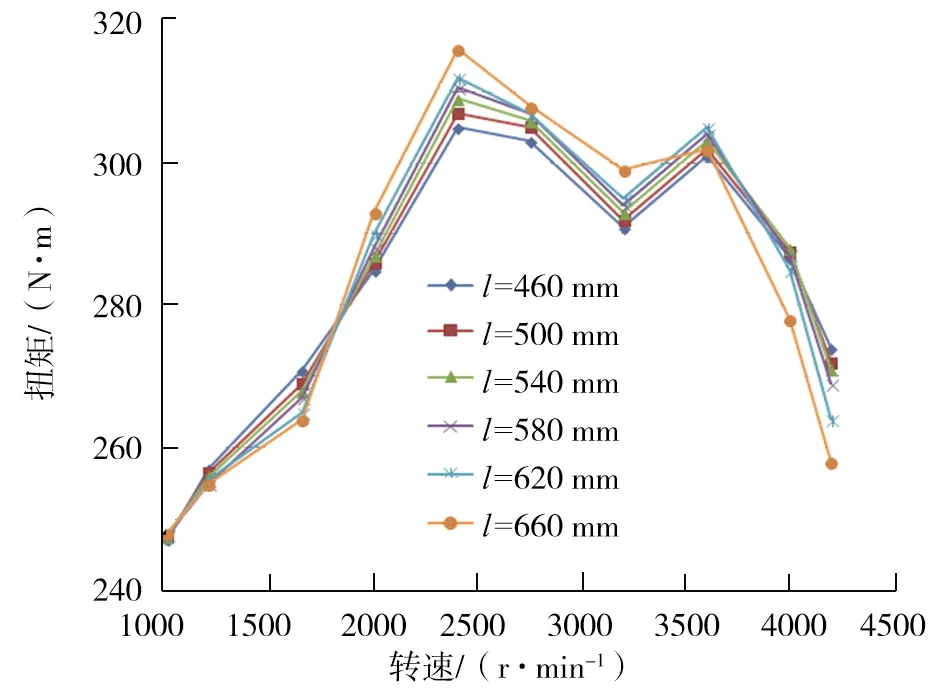

利用一维动力学软件AVL-Boost建立发动机热力循环模型,将进气歧管长度设置为变量,仿真分析不同进气歧管长度对发动机性能的影响,不同进气歧管长度对发动机扭矩的影响仿真结果如图1所示。由图1可知,随着进气歧管长度的增加,中间转速(2000~3200 r/min)发动机扭矩提升,高转速(3600~4200 r/min)发动机扭矩先提升后下降。

图1 不同进气歧管长度对发动机扭矩的影响曲线

综合考虑性发动机性能及布置空间,确定进气歧管长度为540 mm。

1.2 管径

影响进气歧管管径的主要因素是管道摩擦阻力和波动效应。摩擦阻力造成管道压力下降,而管道中的压降与管径4次方成反比,管径越大则压降越小;但是从波动影响看,管径越小,波动幅度越大[5]。

不考虑波动效应影响,Kastner[6]总结出最小进气歧管管径

(2)

式中:D为发动机缸径,S为冲程数。

Engelaman[7]根据相关试验数据研究得出产生最佳波动效果的管径估算公式,进气歧管管径

(3)

式中Ve为气缸容积。

综合考虑摩擦和波动的影响,确定为进气歧管直径为50 mm。

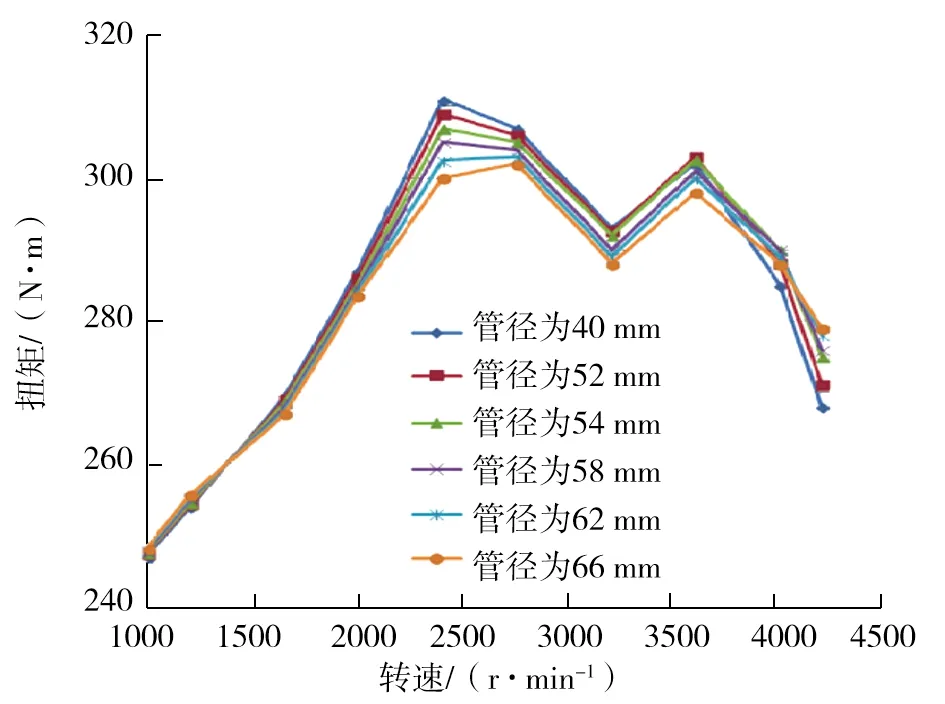

进气歧管直径改变会改变进气波形,进而影响进气谐振,导致发动机部分转速扭矩提升,部分转速扭矩下降。不同进气歧管管径对发动机扭矩的影响如图2所示。由图2可知,随着进气歧管直径减小,发动机低速扭矩提升,高速扭矩恶化。

图2 不同进气歧管管径对发动机扭矩的影响

1.3 稳压腔容积

稳压腔容积对压力波形状有直接影响,一般为发动机排量的0.7~1.2倍。稳压腔容积过大,使谐振系统的自振频率下降,谐振转速向低速方向移动。当谐振转速较低时,活塞下行速度变慢,对气流的吸入作用变小,造成谐振系统的压力波振幅减小。稳压腔容积过小,会使气流阻力增加,流动损失增大[8]。

国内外学者利用Helmholtz[9]谐振器模型,计算共振时发动机转速

(4)

式中:C为管道内声速,Z为发动机气缸数,A1为进气歧管横截面积,V为稳压腔容积。

根据经验,随着最大扭矩点向低速移动,稳压腔的共振设计转速也不断减小。本机型最大扭矩点设计在2400~3000 r/min,稳压腔的共振设计转速拟取1500 r/min,此时稳压腔容积为3 L。

2 进气歧管方案设计

进气歧管长度、管径及稳压腔大小确定后,根据发动机在客车机舱中的布置空间以及发动机整机布置要求,对进气歧管进行设计,并采用CFD软件对歧管流场进行分析。

2.1 气体流通性评价指标

气体流通性一般采用无量纲的流量系数α来评价。流量系数定义为一定压降下,实际流过进气歧管的气体流量与不考虑气体压缩和流动损失的理论流量之比[10]:

(5)

α=0~1,α越大,流通性越好。

进气均匀性由均匀性偏差表示,即不同缸的流量系数与其平均值的偏差,一般在±2.5%范围内。均匀性偏差越小,进气越均匀。在保证较小的均匀性偏差下,流量系数越高越好。

2.2 方案设计

采用Pro/E软件进行进气歧管三维设计,建立空间坐标点,生成轨迹曲线(气道的中心线),保证歧管长度l=540 mm;采用混合扫描功能,沿曲线从长圆形过渡到圆形。此方法能迅速建立三维模型,可修改性高,并能保证各歧管长度一致。

共设计5种不同形状的进气歧管,其三维模型如图3所示。

a)方案1 b)方案2 c)方案3 d)方案4 e)方案5

方案1为一侧进气;方案2改为中间进气,管道圆弧变小;方案3在方案2的基础上,采用了变截面管道,截面由圆形过渡到长方形(四角倒圆),稳压腔增大;方案4在方案3的基础上,优化管道圆弧度,更改进气口角度;方案5在方案4的基础上增大进气口直径,由64 mm增大到70 mm。

2.3 CFD流场分析

CFD流场分析的边界条件为:1)出口边界,分别开启1~4缸歧管出口,并给定质量流量为30 g/s(根据额定点工况计算得出);2)入口边界,进气口相对压力为0;3)流动模型设定为k-ε湍流模型,湍流强度为5%,湍流尺度为0.006 m;4)采用Hypermesh专业网格处理软件划分网格,网格尺寸为4 mm,单元总数为10万[11]。

2.3.1 压差及流量系数

将网格模型导入CFD软件,输入边界条件,对各方案进气歧管进行稳态流场计算,分析各缸压降并计算流量系数及流量相对偏差[12-13]。进气岐管结构和压降及流量系数数据及CFD分析结果见表1。

表1 进气歧管结构数据和压降及流量系数CFD分析结果

由表1可得以下结论。

1)进气歧管从一侧进气,均匀性偏差较难满足±2.5%的要求,可通过加隔板解决,但增加了制造成本,所以从中间进气最优。

2)大圆弧的管道走向能有效降低进气歧管的阻力,流量系数增加约1%。

3)变截面的进气管道能明显降低排气阻力,流量系数提高4.5%左右。由于进气歧管与缸盖气道的接口受气道影响一般为长方形(四角倒圆),进气阻力相对等效面积的圆形要大,因此可采用中间圆滑过渡到圆形的形式,同时截面积采用渐扩形式更加有利。

4)稳压腔进气口直径从64 mm增加到70 mm,流量系数可以提高3.5%。目前国内直列汽油机的排量大多在2.7 L以下,现有的节气门最大直径只有64 mm,无法满足较高流量系数的要求,需要开发直径为70~75 mm的节气门。

通过CFD分析,确定方案5为最优方案,相对方案1,流量系数提升9.6%,合理的进气道设计对降低发动机进气阻力非常重要。

2.3.2 进气歧管圆弧及进气口直径对进气阻力的影响

进一步分析进气歧管圆弧及进气口直径对进气阻力的影响,以相对总压力表示的进气阻力CFD计算结果如图4、5所示(图中单位为Pa)。

a)小圆弧 b)大圆弧 a)64 mm b)70 mm

由图4可知,管道急转弯(小圆弧)会导致局部进气损失加大,大圆弧结构能有效降低歧管进气阻力。由图5可知,进气口直径从64 mm增加到70 mm,压降下降明显,经计算,流量系数可提升3.5%。

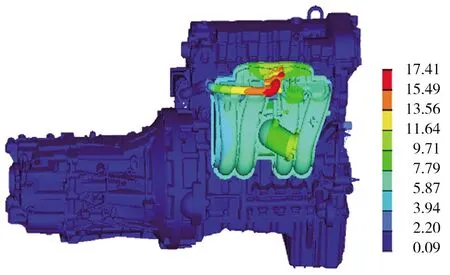

2.4 模态分析

进气歧管一般采用塑料材料,由于塑料的弹性模量较小,需要对进气歧管进行模态分析与优化,增加合理的支撑结构及筋,提高低阶模态频率,降低振动噪音,满足客车的舒适性要求。进气歧管一阶振型如图6所示。由图6数据计算得到进气歧管一阶模态频率为225 Hz,满足设计标准(≥195 Hz)。

图6 进气歧管模态分析

2.5 快速成型样件试制及台架验证

确定最优方案后,进行了进气歧管3D打印件的快速试制,测试实际流量系数,结果与CFD分析基本一致;结合缸盖进行气道试验,满足发动机对流量系数及滚流比的要求。

样件装机后进行了台架试验,测得发动机中低转速扭矩为310 N·m,达到了设计要求。

3 结论

1)利用AVL-Boost、CFD软件对进气歧管进行正向设计及仿真计算,可快速建立进气歧管内部的气体流动模型,观察内部气体流动情况,明确优化设计的方向,省时高效,大大缩短项目开发周期。

2)大圆弧和变截面的进气管道能有效降低进气歧管的阻力;进气口直径从64 mm增加到70 mm,流量系数提高3.5%。

3)通过对进气歧管进行一维性能分析、进气流场分析、模态计算,确定进气歧管的最优方案为大圆弧、变截面的进气歧管结构,歧管长度为540 mm,管径为50 mm,稳压腔容积为3 L。