面向智能车的电子液压制动系统研究*

2021-06-22查云飞郑寻刘鑫烨马芳武于淼

查云飞 郑寻 刘鑫烨 马芳武,2 于淼

(1.福建工程学院 福建省汽车电子与电驱动技术重点实验室,福州 350118;2.吉林大学 汽车仿真与控制国家重点实验室,长春 130025)

主题词:智能车 电子液压制动系统 制动力分配 融合控制 神经网络算法

1 前言

传统液压制动系统响应速度较慢,在紧急工况下难以满足制动需求[1]。电子液压制动系统将传统液压制动执行元件替换为电子元件[2],响应迅速、结构紧凑[3],是国内外车辆主动安全领域的研究热点之一[4]。

车辆紧急制动时容易出现失控、侧滑等危险状态[5],如何分配各车轮的制动力对于驾驶安全有重要研究价值。针对车辆在紧急制动时的制动力分配问题,近些年国内外学者开展了一系列研究。文献[6]将模糊控制与PID控制相结合,通过优化车轮滑移率达到最大制动减速度,但并未考虑车辆稳定性,应对情况较为局限。文献[7]将广义逆法与数学回归法相结合,得到各车轮应分配的附加横摆力矩,从而实现对车辆横摆稳定性的优化控制,但是只考虑了轮胎的纵向力,忽略了轮胎纵向力与侧向力之间的耦合关系,不能很好地提升控制效果。文献[8]利用PID算法设计主动横摆力矩控制器,并采用粒子群优化算法对各轮胎纵向力进行优化求解,但粒子群算法需要大量时间进行迭代,实时性较差。文献[9]提出一种转向角前馈控制方法,对制动时左、右车轮的制动力进行动态分配,但控制精度无法保证。

针对以上研究的不足之处,本文设计一种并联式电子液压制动系统,并提出相应的制动力分配控制策略。首先,根据车辆制动时载荷在前、后轴间的转移,动态分配前、后轴车轮制动力,并将此时前、后轴车轮的制动力矩作为基准制动力矩。其次,以横摆角速度和质心侧偏角作为控制变量,基于径向基神经网络与PID融合算法设计一种附加制动力矩控制器,以4个车轮对应的基准制动力矩与附加制动力矩之和作为4 个车轮的制动力矩。最后,仿真验证本文提出的制动力分配控制策略在制动时的有效性和稳定性。

2 电子液压制动系统设计及建模

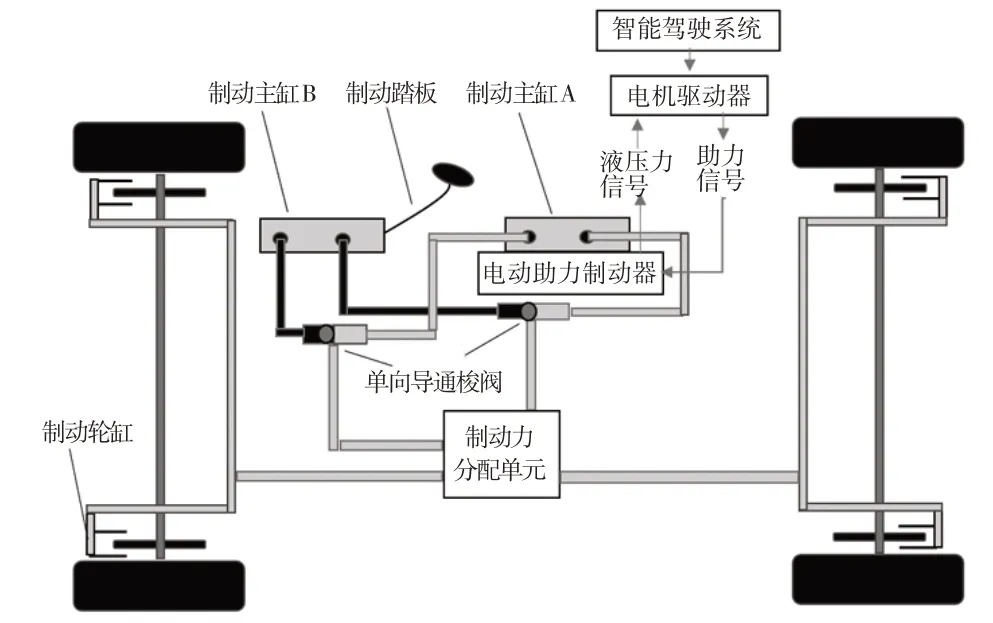

本文面向智能车设计了一款并联式电子液压制动系统,其特点在于制动意图由智能车搭载的智能驾驶系统发出,整体结构分为助力制动子系统与备份制动子系统2个部分,通过单向导通梭阀并联在液压回路中实现解耦。

2.1 助力制动子系统

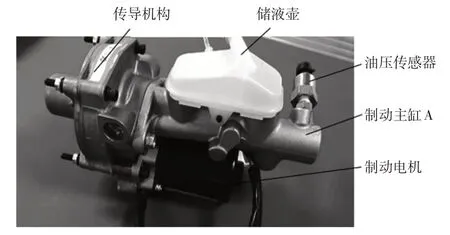

助力制动子系统由制动电机、制动主缸、传导机构等相关部件集合而成,如图1所示。

图1 助力子系统实物

助力模式下助力制动子系统的工作原理如图2 所示:制动意图信号由智能驾驶系统发出,电机驱动器接收到制动指令,驱动制动电机产生扭矩,经过传导机构后,被放大的电机扭矩转化为直线推力,推动制动主缸A的活塞产生压力,高压制动液由制动主缸A流出经过单向导通梭阀,将梭阀内密封钢珠推动到另一侧,防止制动主缸A内的制动液流入制动主缸B,造成无法建压的情况,最终高压制动液流入4 个车轮的制动轮缸,推动制动轮缸活塞完成建压。

图2 助力制动子系统工作原理

2.2 备份制动子系统

当智能驾驶系统出现系统下电、电机或电机驱动器无法响应等故障时,进入备份制动模式,备份制动子系统如图3所示,主要由制动主缸和制动踏板及相关部件组成。

图3 备份制动子系统

备份制动子系统的工作原理如图4所示:踩下制动踏板后,踏板力直接输入到制动主缸B,推动其活塞产生压力,高压制动液由制动主缸B流出经过单向导通梭阀,将梭阀内密封钢珠推动到另一侧,防止制动主缸B内的制动液流入制动主缸A造成无法建压的情况,最终高压制动液流入4个车轮的制动轮缸,推动制动轮缸活塞完成建压。

图4 备份制动子系统工作原理

2.3 制动力分配单元

制动力分配单元串联在制动主缸与制动轮缸之间,通过电磁阀控制各轮缸的制动压力,完成制动力分配,工作原理如图5所示。

图5 制动力分配单元工作原理

2.4 电子液压制动系统模型

本文主要考虑系统正常工作时的制动力分配问题,故只对助力制动子系统进行建模,主要分为机械子系统与液压子系统2个部分。

2.4.1 机械子系统建模

2.4.1.1 制动电机模型

制动电机电流i与电磁转矩Tm的关系为[10]:

式中,Km为制动电机电磁转矩系数;U为制动电机两端电压;R为内阻;H为电感;E为感应电动势。

2.4.1.2 传导机构动力学模型

传导机构的作用是将制动电机输出扭矩进行放大并转化为沿直线的推力,其数学模型为[11]:

式中,Jm为制动电机转动惯量;θm为制动电机转子的转角;Fg为制动电机通过传导机构作用在活塞推杆上的力;G为滚珠丝杠机构的角传动比。

2.4.1.3 制动主缸动力学模型

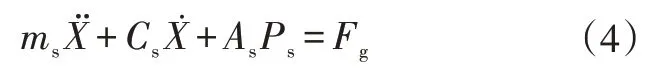

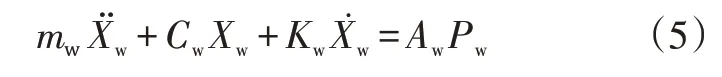

制动主缸活塞的运动方程为[12]:

式中,ms为制动主缸活塞与丝杠的质量;Xs为制动主缸活塞位移;Cs为制动主缸阻尼系数;As为制动主缸活塞面积;Ps为制动主缸压力。

2.4.1.4 制动轮缸动力学模型

制动轮缸活塞的运动方程为:

式中,mw为轮缸活塞质量;Xw为轮缸活塞位移;Cw为轮缸阻尼系数;Aw为轮缸活塞面积;Pw为轮缸压力;kw为轮缸活塞等效刚度。

2.4.2 液压子系统建模

制动主缸与轮缸的液压力变化应满足[13]:

式中,τ为制动液体积弹性模量;Qs、Qw分别为制动主缸和制动轮缸制动液流出流量;Vs、Vw分别为制动主缸和制动轮缸的体积;Ls、Lw分别为制动主缸和制动轮缸初始储液长度。

3 车辆动力学模型

3.1 整车动力学模型

为了便于分析车辆在紧急制动时的受力情况并制定对应的制动力分配控制方法,搭建三自由度模型,如图6所示[14]。

图6 整车动力学模型

根据牛顿运动定律,由图8 可得整车纵向、侧向以及横摆运动的微分方程为:

式中,M为整车质量;ax、ay分别为车辆纵、横向加速度;vx、vy分别为车辆纵、横向速度;γ为车辆横摆角速度;Fxfl、Fxfr、Fxrl、Fxrr分别为左前轮、右前轮、左后轮、右后轮受到的纵向力;Fyfl、Fyfr、Fyrl、Fyrr分别为左前轮、右前轮、左后轮、右后轮受到的横向力;δ为前轮转角;IZ为车辆绕质心处Z轴的转动惯量;a、b分别为质心与前、后轴间的距离;c为前、后轴轮距。

3.2 轮胎模型

轮胎模型选用参数较少、统一性强的“魔术公式”模型,其表达式为[15]:

式中,yx为输出变量,可以为纵向力FX或横向力FY;x为自变量,可以为轮胎侧偏角或纵向滑移率等;B为刚度因子;C为轮胎形状因子;D为峰值因子;E为曲率因子。

3.3 参考模型

采用线性二自由度模型作为参考模型,其状态方程为[16]:

式中,k1、k2分别为车辆前、后轮侧偏刚度;β为质心侧偏角。

4 整车制动控制策略

4.1 基准制动力矩计算及分配控制策略

4.1.1 总制动力

汽车制动时的总制动力为:

式中,Ff为汽车总制动力。

车辆在转向盘转角为0时进行制动,载荷基本只在前、后轴之间转移,根据前、后轴车轮制动力系数相等原则,即φF=φR,可保证各车轮均能充分利用地面附着系数,其中制动力系数为地面制动力与垂直载荷的比值。此时分配前、后轴车轮制动力,并以此基准制动力,其力矩作为基准制动力矩。

前、后轴车轮的制动力Fbf、Fbr分别为:

式中,Fzf、Fzr分别为前、后轴车轮的垂直载荷。

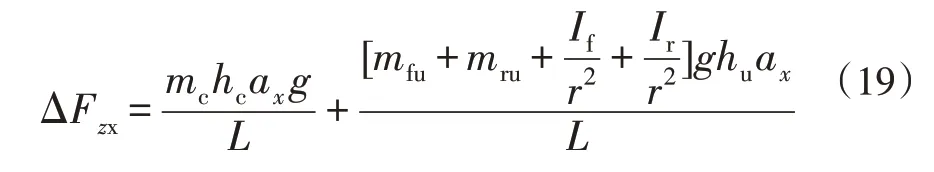

4.1.2 载荷转移量

在计算车辆制动过程中前、后轴的载荷转移量时,将车辆的簧载质量与非簧载质量分开考虑,车辆制动过程中载荷分布在前、后轴之间的转移量为[17]:

式中,mc为簧载质量;hc为簧载质量质心高度;hu为非簧载质量质心高度;mfu、mru分别为前、后轴的非簧载质量;If、Ir分别为前、后轴的转动惯量;g为重力加速度;r为车轮半径;L为车辆轴距。

4.1.3 基准制动力矩计算

车轮的制动力矩可以看作制动压力与制动系统的制动力矩增益k的乘积,可得前、后轴车轮制动压力Pf、Pr分别为:

式中,Fsf、Fsr分别为前、后轴车轮静态载荷;rv为制动盘有效半径;kf、kr分别为前、后轴车轮制动器的制动力矩增益。

4.2 附加制动力矩计算及分配控制策略

4.2.1 附加制动力矩分配策略

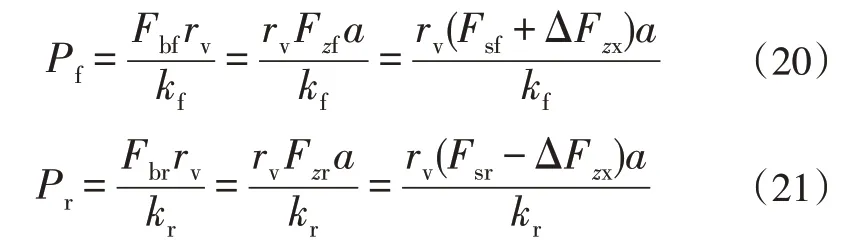

各车轮制动时所产生的附加横摆力矩的效果不尽相同,如图7所示[18]。

图7 各车轮制动所产生横摆力矩示意

由图7 可知,在外前轮施加制动力,可使车辆产生向外的附加横摆力矩,减少车辆的过多转向倾向。在内后轮施加制动力时,可使车辆产生向内的附加横摆力矩,减少车辆的不足转向倾向,而在内前轮和外后轮施加制动力不易判断产生的附加横摆力矩方向。

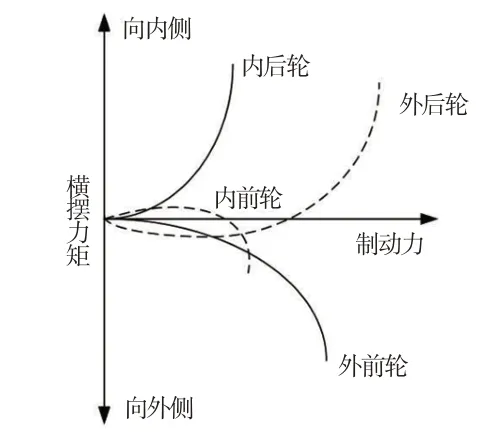

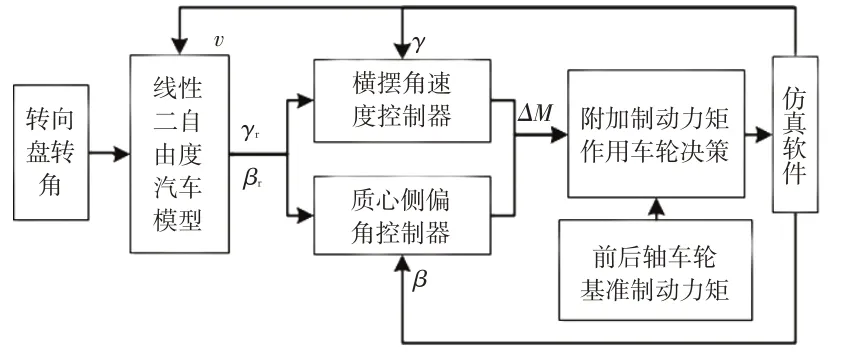

因此,本文以横摆角速度和质心侧偏角作为控制变量,利用线性二自由度模型实时计算车辆的期望横摆角速度γr与期望质心侧偏角βr,与车辆的实际横摆角速度和质心侧偏角进行比较得到差值,并分别利用横摆角速度控制器和质心侧偏角控制器计算车辆所需的附加制动力矩ΔM。ΔM与基准制动力矩共同输入到附加制动力矩作用车轮决策模块进行4个车轮的制动力矩调节,最终实现汽车紧急制动的稳定性控制,流程如图8所示。

图8 制动稳定性控制原理

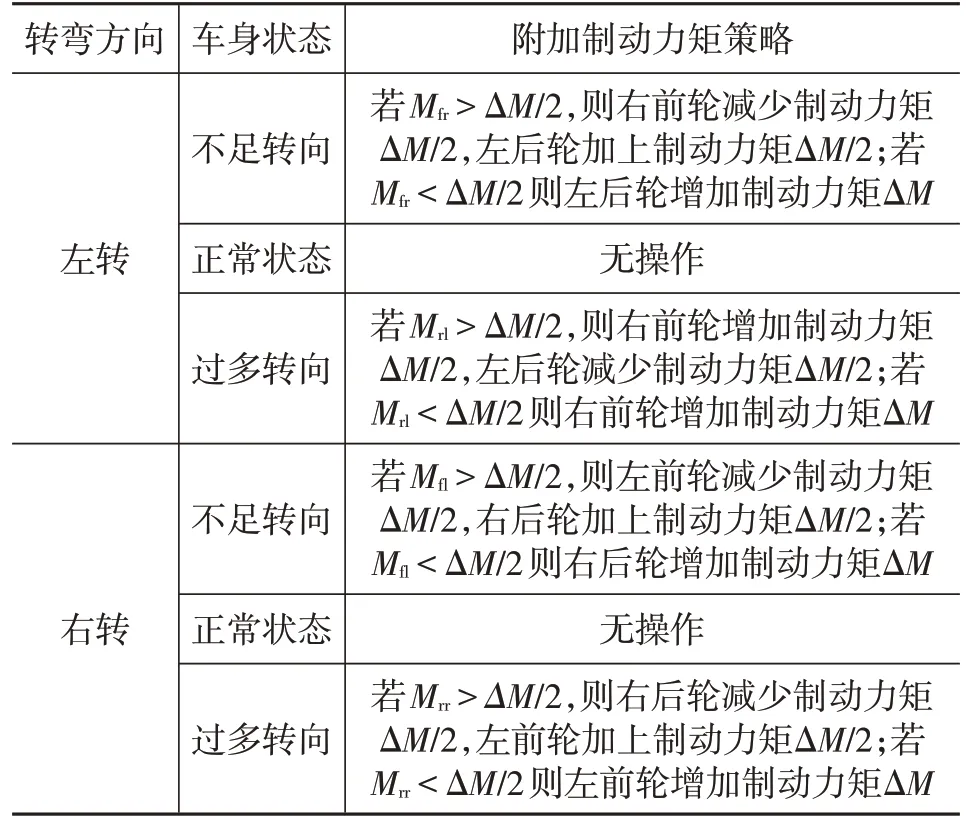

附加制动力矩作用车轮决策模块的作用是判断附加制动力矩的目标车轮,其原理是:将期望横摆角速度与实际横摆角速度作差,若差值为正则车辆处于不足转向状态,反之则处于过多转向状态,从而判断在对应的车轮上施加ΔM/2 或减少制动力矩ΔM/2。若减少制动力矩的车轮原本制动力矩小于ΔM/2,则保持不变,同时前轴外侧车轮增加ΔM/2。附加横摆力矩控制策略具体规则如表1 所示。其中,Mfl、Mfr、Mrl、Mrr分别为左前轮、右前轮、左后轮、右后轮初始制动力矩。

表1 附加制动力矩策略

4.2.2 基于神经网络与PID算法的附加制动力矩控制器

PID算法控制规律为:

式中,u(t)为控制输出量;e(t)为误差值;kp为比例系数;ki为积分系数;kd为微分系数。

考虑到PID算法参数的不可自整定,采用径向基函数(Radial Basis Function,RBF)神经网络算法与PID 算法融合控制,自适应调整PID的调节参数。利用车辆纵向减速度、侧向加速度、车速及车身状态相关量作为RBF 神经网络的样本输入,样本输出为PID 的3 个调节参数,即Δkp、Δki、Δkd,分别调节PID 参数kp、ki、kd对车辆进行稳定性控制。

4.2.2.1 神经网络样本采集

通过前文建立的整车动力学模型及二自由度参考模型,可以得出PID 控制器的Δkp,Δki,Δkd与纵向减速度、侧向加速度、车速、实际控制量、期望控制量以及实际控制量与期望控制量的误差率相关,其函数关系为:

式中,re为控制对象的实际值;an为控制对象的期望值;er为实际值与期望值的误差率。

在制动过程中修正PID 的参数Δkp、Δki、Δkd作为训练样本的输出,PID修正参数如表2所示。

表2 PID修正参数

通过车辆制动过程仿真,共获得60 000 个数据,优化数据集之后,共选取6 600 个采样数据作为样本,因此,需要设计一个神经元数量为6 600个,隐含层为1层的精确型径向基函数神经网络。

4.2.2.2 神经网络训练

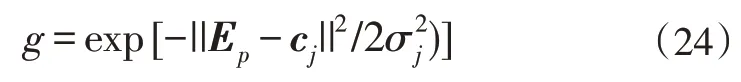

径向基神经网络隐含层的激活函数采用高斯非线性映射函数,其形式为:

式中,σj为第j个隐含节点的标准化常数;j为隐含层节点序号;Ep为第p个输入样本;p为样本序号;cj为函数中心量;||x-cj||为向量(x-cj)的范数。

输出层为隐含层的线性叠加,其表达式为:

式中,O为隐含层神经元数量;ωmn为第m个隐含层节点到第n个输出层节点的权重值。

RBF 神经网络采用反向传播机制[19]不断缩小误差。通过降低损失值,不断优化参数实现函数拟合。

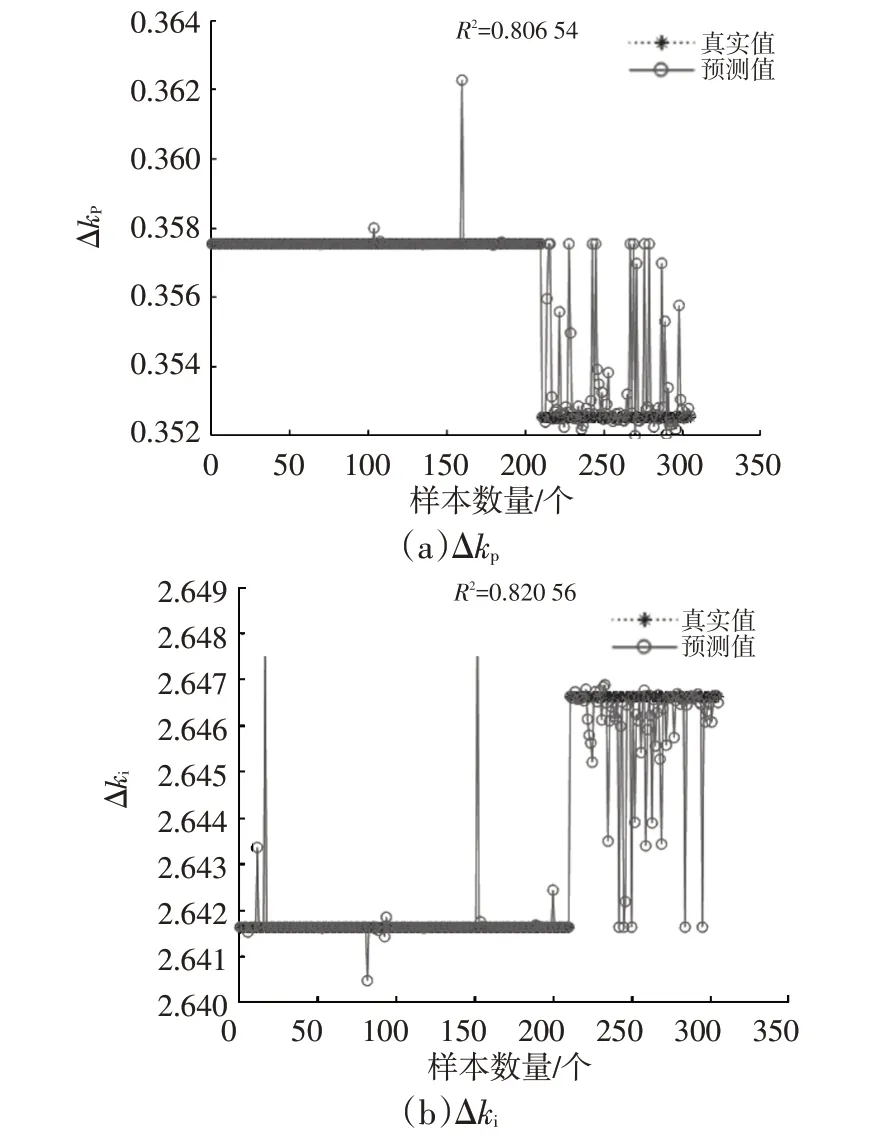

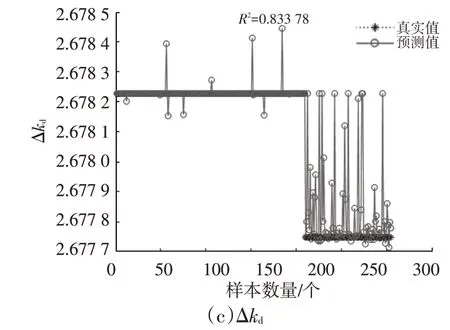

最后,利用决定系数R2对RBF神经网络在训练、验证以及测试阶段的期望输出和预测输出进行一致性评价。横摆角速度、质心侧偏角的预测值训练效果如图9、图10所示。

图9 横摆角速度预测效果

由图9、图10 可知,横摆角速度和质心侧偏角的训练结果相关系数R2均大于0.8,训练效果较好。

图10 质心侧偏角预测效果

5 仿真与分析

5.1 仿真模型的建立

为了验证本文提出的附加制动力矩控制器的有效性,基于PID 算法设计附加制动力矩控制器作为对比。搭建仿真模型进行仿真,本次仿真所用车辆的参数如表3所示。

表3 整车参数

5.2 仿真及分析

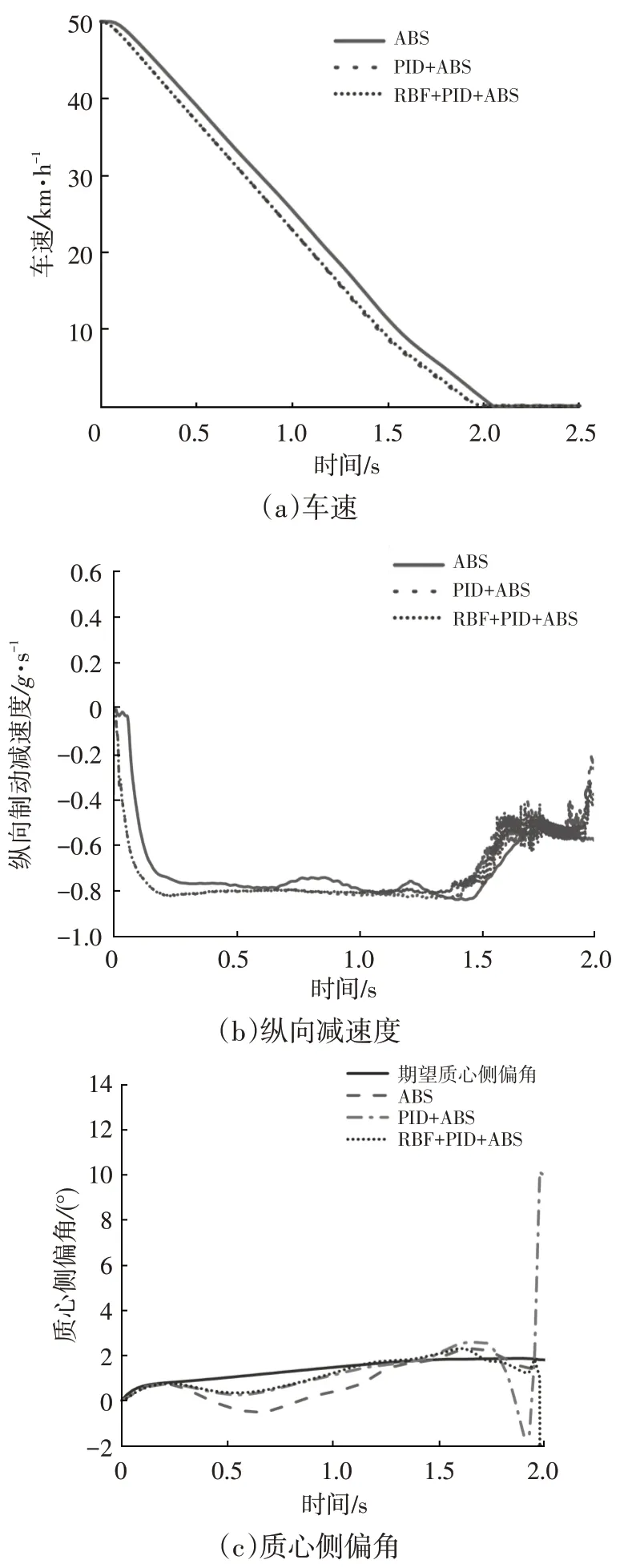

根据GB 7258—2017,设置仿真工况如下:制动时车辆初速度为50 km/h,转向盘转角为50°,地面附着系数为0.85,在初始时制动强度为0.8g且保持不变,直至车速为0 时停止仿真。仿真结果如图11所示。

从图11a、图11b 可知,基于PID 算法和融合算法设计的附加制动力矩控制器都能使车辆实际制动减速度迅速达到期望制动减速度,只搭载ABS 的车辆不能迅速达到期望制动减速度,同时也不能很好地保持最大制动减速度。因此,基于RBF 神经网络和PID 融合算法设计的附加制动力矩控制器可以有效缩短制动时间。

从图11c~图11e 可知,只搭载ABS 的车辆不能很好地跟随理想横摆角速度和质心侧偏角,影响了车辆在紧急制动时的稳定性。搭载PID 控制算法或融合算法控制器的车辆都具有一定的稳定性,且2 种附加制动力矩控制器都能将质心侧偏角控制在较小的偏差内。其中利用RBP 神经网络动态调节PID 参数的融合控制算法跟随理想横摆角速度的效果更佳且侧向加速度更小,说明该方法可以有效提高车辆制动时的稳定性。

图11 仿真结果

6 结束语

本文面向智能车设计了一款并联式电子液压制动系统。在智能系统无故障时,助力子系统工作,通过接收智能系统的制动意图完成制动;当智能系统发生故障时,通过备份制动子系统进行冗余备份制动。

针对车辆紧急制动容易失稳的问题,提出了一种制动力分配控制策略,基于RBF 神经网络和PID 设计附加制动力矩融合控制器,并利用仿真软件进行验证。仿真结果表明,所提出的RBF 神经网络和PID 融合控制算法可有效减少制动时间,并显著提高车辆制动时的稳定性。