单水源分级多压式井下导高探测系统的研发与应用

2021-06-21赵秋阳樊振丽张风达于秋鸽

赵秋阳,樊振丽,张风达,于秋鸽

(1.中煤科工开采研究院有限公司,北京 100013; 2.煤炭科学研究总院 开采研究分院,北京 100013)

覆岩破坏规律的研究是解放水体下压煤和保证矿井生产安全的关键[1],而导水裂缝带高度是煤层覆岩破坏规律研究中的重要问题[2],是预测矿坑涌水量,设计探放水钻孔,计算垂向防水煤柱的主要技术参数,对于研究顶板突水机理有重要的理论意义和实用价值,广泛应用在矿井防治水安全评价[3]、绿色保水开采设计等领域[4],对矿井安全生产来说是最基本的技术依据。获取导水裂缝带高度的最直接、最有效、最可靠的方法是现场实测,主要包括地面钻孔简易水文观测法、井下仰孔双端堵水器观测法、钻孔声速法、钻孔超声成像法、彩色钻孔电视观测法、微震监测技术、其它物理探测方法等[5,6]。其中,井下仰孔观测作为一项较为新型的技术方法,相较于地面钻孔观测法具有钻进及观测速度快、工艺简单、工程费用少等优点,其核心原理在于采用双端堵水胶囊胀封的方式在密闭空间探测水源在孔内裂隙中的漏失量[7,8],从而根据漏失量的大小来反映孔壁裂隙的发育程度,为导水裂缝带顶点判别提供技术依据。

国内学者针对井下导水裂缝带高度的探测展开了一定的应用研究,山东矿业学院1990年对于双端堵水器进行了研发,装置采用中间导管连接两端两个堵孔注水(充气)器而成,具有堵孔和注水(充气)两项能力,该系统胶囊起胀和钻孔测试采用同一套管路,观测工作实施较为便利,在当时井下导水裂缝带观测中发挥了重要作用,但该装置注水阀门关闭压力较开启压力阀值偏低,致使开启容易关闭难,制止不住孔内水压升高,容易使胶囊封堵失效[9]。河南理工大学2014年研发了井下封堵钻孔分段注(放)液裂隙测量系统,胶囊起胀与钻孔测试段注水采用两套独立的管路系统分别控制,本套系统对钻孔要求不高,方法简便,但仪表较多,管路系统容易缠绕及现场操作较为复杂[10]。中煤科工集团西安研究院有限公司2018年对导水裂隙带高度井下仰孔探测装置进行了改进及应用,以转换阀作为关键部件,通过钻具上下移动实现胶囊、测试段与注水系统之间的连接与切换,机械转换效果较为可靠[11]。以上研究成果对于井下采动裂缝探测领域的发展起到积极推进作用,同时国内学者一直在围绕胶囊胀封水(气)源与探测水源兼容性进行研究[12-14],可见其对于该类设备探测成功率及效率的重要性。基于此,研究一种单水源分级多压式采动裂缝井下导高探测系统,通过减压阀高低压分级转换实现单水源胶囊胀封和探测充水一体化,利用高压转换成不同级别的低压实现低多压递进探测。系统研究成功解决了传统井下导高探测仪胶囊胀封管路与探测水源管路缠绕导致探测成功率低的问题,还能丰富不同低压状态下的导水裂缝带探测数据,对于研究多压状态下的采动裂缝导水能力、精确探测导水裂缝带高度有重要意义。

1 探测系统原理及结构

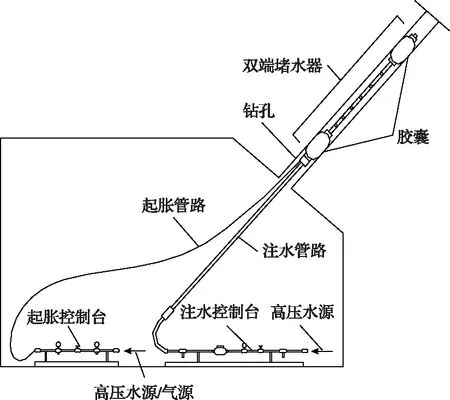

井下导水裂缝带观测一般在工作面周边巷道向煤层采空区上方覆岩施工仰斜钻孔,采用双端堵水胶囊胀封的方式在密闭空间探测水源在孔内裂隙中的漏失量,从而根据漏失量来反映孔壁裂隙的发育程度,为导水裂缝带顶点判别提供技术依据。

目前市场流通的井下仰孔观测设备存在一项较大的弊端:井下导高观测仪必须采用单独的充气或充水管路对起胀胶囊进行充气封堵,探测过程中不能实现封堵观测一体化,实际观测过程中充水钻杆与充气高压管极易缠绕或挤堵,从而降低探测成功率,而且现有技术只能实现单项压力状态下钻孔各孔段漏失流量的观测,测试数据较为单一且无对比性,未对低压探测段的多压递进式探测进行研究。

图1 传统双端堵水器探测系统

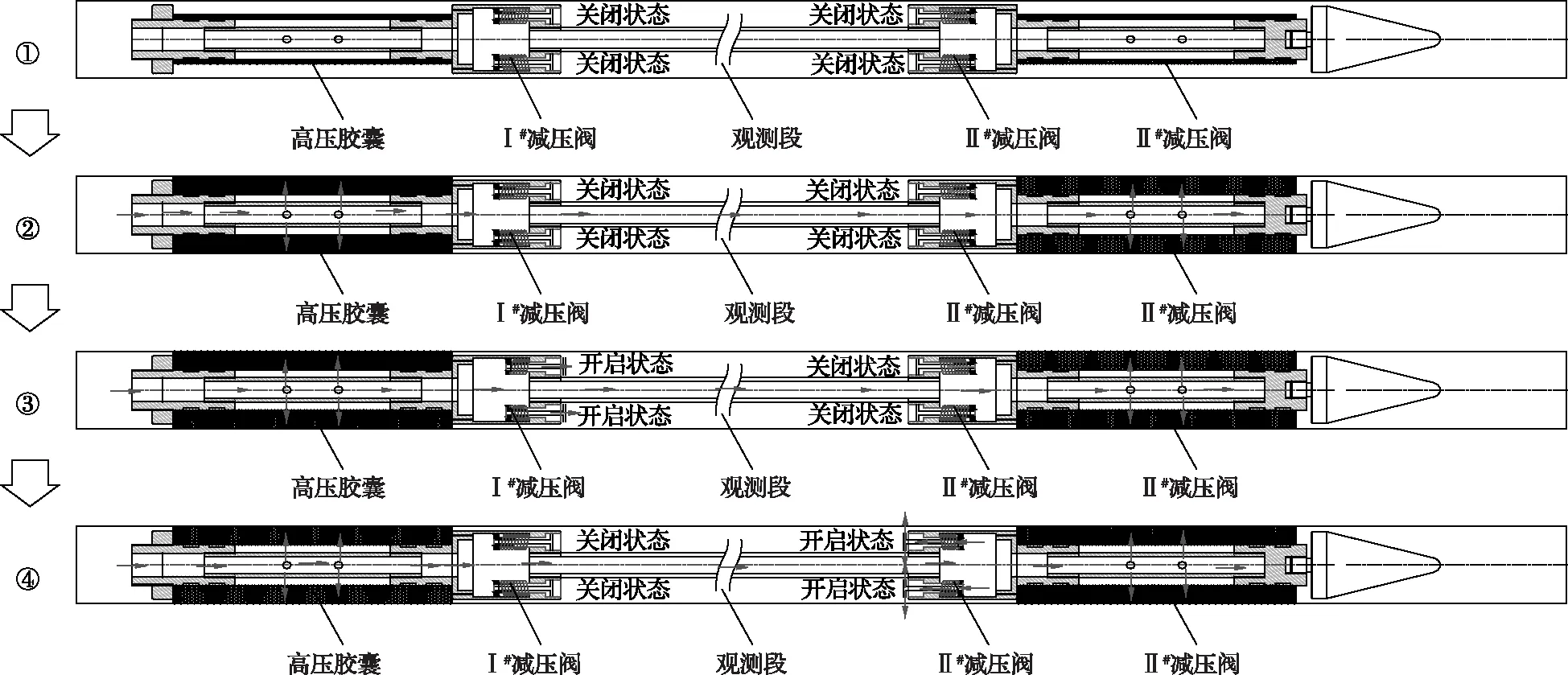

为解决上述问题,研究了一种单水源分级多压式采动裂缝井下导高观测系统,观测系统包括Ⅰ级高压注推一体化系统、Ⅱ级高压胶囊胀封系统、Ⅲ级低多压递进探测系统,其中Ⅲ级低多压递进探测系统是实现单水源分级多压式功能的关键组件,位于两侧胶囊的探测段,通过高压转换不同级别低压的压差[15,16]实现的,这种观测系统可以实现单水源高压胶囊胀封与低压转换探测的双重功能,还能够实现低压探测段的多压递进式探测。

图2 单水源分级多压式采动裂缝井下导高观测系统

2 探测系统工作步骤

利用研发的单水源分级多压式采动裂缝井下导高观测系统进行探测,测试步骤如下:①井下仰上钻孔施工,在煤岩巷道中向顶板岩体中先后施工规定角度的多个钻孔,孔深视工作面采厚、钻孔角度、施工场地等实际条件而定;②安装观测系统,依次将Ⅲ级低多压递进探测系统、Ⅱ级高压胶囊胀封系统(耐受压力区间0~3MPa)与Ⅰ级高压注推一体化系统中的顶部钻杆连接在一起,使得两个高压胶囊胀封系统中的连通花管与Ⅰ#水压转换腔、Ⅱ#水压转换腔及之间的连通管保持连通,通过井下钻场钻机操作,连接钻杆,推进至测试段,计算静水压差,连接高压水源;③系统连接后,开始对高压注推一体化系统进行注水,直至Ⅱ级高压胶囊胀封系统压力升至1.5~2.0MPa,高压胶囊胀封系统开启工作,探测段两端得到有效胀封;④Ⅱ级高压胶囊胀封系统胀封工作完成后,继续加压,直至高压胶囊胀封系统与水压转换腔压力达到2.0MPa,Ⅲ级低多压递进探测系统中的Ⅰ#减压阀开启,Ⅱ#减压阀关闭,注水高压保持在2.3MPa左右,探测段维持固定低压0.1MPa,稳定后探测段在0.1MPa水压下开始进行观测,观测30s后停止观测,记录水量漏失数据;⑤完成低压一级探测后,继续加压,直至高压胶囊胀封系统与水压转换腔压力达到2.5MPa,Ⅲ级低多压递进探测系统中的Ⅱ#减压阀开启,Ⅰ#减压阀关闭,注水高压保持在2.6MPa左右,探测段维持固定低压0.2MPa,稳定后探测段在0.2MPa水压下开始进行观测,观测30s后停止观测,记录水量漏失数据;⑥在Ⅰ级高压注推一体化系统中进行泄压操作,Ⅱ级高压胶囊胀封系统泄压恢复原状,Ⅲ级低多压递进探测系统中的Ⅰ#减压阀、Ⅱ#减压阀关闭,完成一个循环的观测工作,I级高压注推一体化系统续接钻杆,继续推进,进入下一个观测段,如此循环。其探测详细步骤如图3所示。

①—初始状态;②—胶囊胀封阶段;③—Ⅰ#减压阀开启阶段;④—Ⅱ#减压阀开启阶段图3 单水源分级多压式采动裂缝井下导高观测步骤

3 探测系统实例应用

3.1 工作面概况

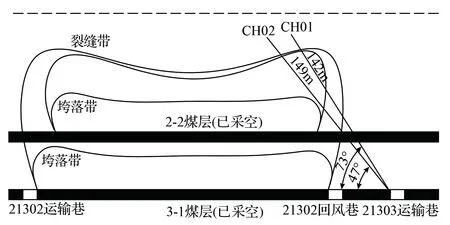

榆林某矿21302工作面埋深约200m,采用综合机械化采煤工艺,3-1煤层采厚2.8m,已于2019年10月回采结束,工作面上覆垂距约30m处为2-2煤层采空区,2-2煤层采厚4.3m,属于浅埋近距离煤层重复采动条件。为了研究上述地质采矿条件下的煤层顶板导水裂缝带发育特征,在距离始采线830m位置的21302工作面辅运巷施工2个井下仰上钻孔,采用单水源分级多压式采动裂缝井下导高探测系统进行地层注水漏失量观测。钻孔预想剖面及参数如图4所示。

图4 21302工作面仰上钻孔预想剖面

21302工作面顶板垂距约30m存在2-2煤层采空区,井下仰上钻孔需穿过上部煤层采空区及垮落带,采空区及垮落带范围内的岩层极其破碎,稳定性差,钻孔孔壁容易失稳塌陷,增加了地层注水漏失量观测的难度。采用单水源分级多压式采动裂缝井下导高探测系统,由于简化了原有系统的风管结构,可以增加探测工作的成功率,减小废孔及埋管的风险,有效提高了井下导高探测工作的安全性及经济性。

3.2 钻孔注水测试结果

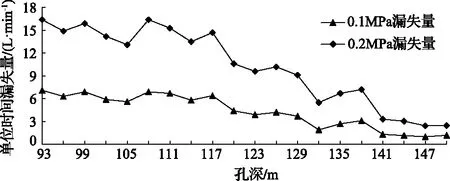

采用单水源分级多压式采动裂缝井下导高探测系统对CH01、CH02钻孔进行了注水渗漏量观测,分别在注水压力0.1MPa、0.2MPa条件下进行了低多压递进式观测,通过观测分析不同孔深位置的注水渗漏量,判定采动裂缝是否发育以及发育程度。CH01、CH02钻孔分段注水渗漏量数据变化曲线如图5、图6所示。

图5 CH01钻孔分段注水渗漏量分布

图6 CH02钻孔分段注水渗漏量分布

3.2.1 CH01钻孔分段注水渗漏量分析

分析图5可知,CH01钻孔在孔深89.0~107.1m层段,0.1MPa钻孔分段注水渗漏量达11.6~15.0L/min,0.2MPa钻孔分段注水渗漏量达13.1~17.1L/min,渗漏量处于较高水平,可见该层段有采动裂缝发育,其位于裂缝带下部,因而渗漏量较大,判定该段已进入工作面顶板的采动裂缝发育范围。在孔深107.1~128.3m段,钻孔分段注水渗漏量逐步下降,钻孔越深,岩层距离煤层越远,采动裂缝发育程度越弱,裂缝发育宽度越小,因而渗漏量逐步下降;在孔深128.3~151.5m,0.1MPa钻孔分段注水渗漏量稳定在3.6L/min以内,0.2MPa钻孔分段注水渗漏量稳定在5.4L/min以内,由于岩性多为中、粗砂岩,本身具有较好的渗透性,封堵段的注水发生了少量渗漏,推断该段已穿过采动裂缝发育区域,进入完整岩层段。

CH01钻孔整个注水渗漏量分布图中,0.2MPa钻孔分段注水渗漏量普遍大于0.1MPa钻孔分段注水渗漏量,而且裂缝带下部低多压渗漏量差距较大,说明距离煤层较近的裂缝具备较好的连通性,随着裂缝带向上发育渗漏量差距变小,反映了顶板岩层裂缝向上发育越来越小、连通性变差的普遍规律。在孔深128.3m后,两个观测压力下的渗漏量同时出现低渗漏量拐点,且渗漏量之差明显变小,裂缝导水能力受水压因素影响变小,呈现明显的完整基岩特征。

3.2.2 CH02钻孔分段注水渗漏量分析

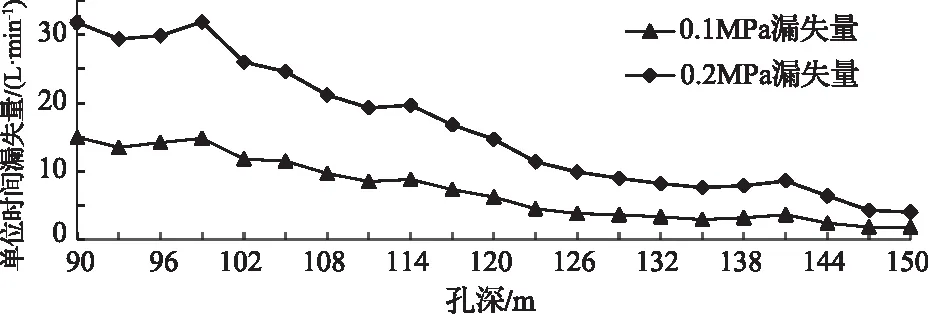

分析图6可知,CH02钻孔在孔深93.0~118.6m层段,0.1MPa钻孔分段注水渗漏量达7.1L/min,0.2MPa钻孔分段注水渗漏量达9.3L/min,渗漏量处于较高水平,可见该层段有采动裂缝发育,其位于裂缝带下部,因而渗漏量较大,判定该段已进入工作面顶板的采动裂缝发育范围。在孔深118.6~129.3m段,钻孔分段注水渗漏量虽然有波动,但其整体趋势明显减小,这是由于钻孔越深,岩层距离煤层越远,采动裂缝发育程度越弱,裂缝发育宽度越小,因而渗漏量逐步下降;在孔深129.3~150.0m,0.1MPa钻孔分段注水渗漏量稳定在3.7L/min以内,0.2MPa钻孔分段注水渗漏量稳定在5.4L/min以内,由于岩性多为中、粗砂岩,本身具有较好的渗透性,封堵段的注水发生了少量渗漏,推断该段已穿过采动裂缝发育区域,进入完整岩层段。

3.2.3 小结

CH01钻孔倾角73°,CH02钻孔倾角65°,两钻孔位置对应的煤层倾角约1°,3-1煤采厚2.8m,2-2煤采厚4.3m,煤层间距33m。综合各项数据分析,认为CH01钻孔揭露的21302工作面3-1煤层和2-2煤层采动裂缝顶点位于孔深128.3m处,采动最大导水裂缝带高度为距离3-1煤层顶板垂距122.02m处;认为CH02钻孔揭露的21302工作面3-1煤层和2-2煤层采动裂缝顶点位于孔深129.3m处,采动最大导水裂缝带高度为距离3-1煤层顶板垂距116.21m处。

经与相邻矿井隆德煤矿地面覆岩观测孔数据对比,隆德煤矿实测2-2煤层(3.9m采高)裂采比19.41倍,本次采用单水源分级多压式井下导高探测系统观测的2-2煤层单层开采(4.3m)裂采比为19.70倍与18.35倍,预测精度较高。单孔探测时间由原来的8h提高至4h,两次探测消耗探管一支,未发生堵孔、废孔事故,安全及经济效益明显。

4 结 语

在传统双端堵水器的基础上对采动裂缝井下导高探测系统进行了改进研发,观测设备包含Ⅰ级高压注推一体化系统、Ⅱ级高压胶囊胀封系统、Ⅲ级低多压递进探测系统共三个主要构件,通过减压阀高低压分级转换实现了单水源胶囊胀封和探测充水一体化,利用高压转换成不同级别的低压实现了低多压递进式的探测。该一体化设备对于近距离煤层综合导水裂缝带的探测较为实用,在钻孔穿采空区段应用效果较好,成功率大幅增加,安全及经济效应明显,同时低多压探测系统对于精确判别导水裂缝带拐点,研究顶板覆岩破坏发育的普遍规律,有着非常实用的效果。