从含铜锌粉置换渣中回收铜的工艺设计与应用研究

2021-06-21宫晓丹张伟

宫晓丹,张伟

(深圳市中金岭南有色金属股份有限公司丹霞冶炼厂,广东 韶关 512325)

铜是与人类关系非常密切的有色金属,金属铜具有较优良的导电性、导热性、延展性、耐腐蚀性、耐磨性等优良性质,被广泛地应用于电力、电子、能源及石化、机械及冶金、交通、轻工、新兴产业及等领域,在我国有色金属材料的消费中仅次于铝。除了可以直接用于冶炼原料的铜矿石外,从其他精矿伴生中综合回收铜也是金属铜的重要来源。

通常锌精矿中伴生的铜含量很少。常规湿法炼锌工艺中,锌精矿中伴生的铜经焙烧后随锌焙砂经过中性浸出后进入硫酸锌溶液,在后续的净化工艺中富集到净化渣中。在锌加压氧浸工艺中,伴生锌精矿中的铜则直接进入硫酸锌溶液,在锌粉置换净化过程中富集到置换渣中,形成了富含铜的冶炼渣,该部分置换渣具有非常高的综合回收价值。为了回收锌粉置换渣中的铜和其他有价金属,企业通常设计建设相应的综合回收系统,但与此同时,还需要考虑锌粉置换渣中其他的有价金属的回收,如镓、锗、铟、钴、镍等,除此以外,还含有铁、砷等杂质离子,所以从置换渣中综合回收有价金属是一项复杂的工艺过程。

1 锌粉置换渣铜的浸出

锌粉置换镓锗渣由锌系统中和置换工艺以矿浆形式输送至综合回收系统,经压滤固液分离得到锌粉置换渣和置换渣滤液,滤液返回锌系统,锌粉置换渣主要化学成分为(指质量分数,%):Zn 8~23、Ga 0.15~1.2、Cu 5.8~8.9、Fe 2.16~6.8、SiO23.9~15。物相分析发现锌粉置换渣中90%的铜以金属单质形态存在,另外的铜则以硫化铜和硫化亚铜形态存在,单质金属铜一般难于酸发生反应,为了达到高效浸出的目的,一般加入氧化剂或配入铁离子。为了保证锌粉置换渣中铜和其他有价元素的高效浸出,企业和科研院所先后采用了硫酸直接浸出、草酸浸出、加压氧化浸出和浓硫酸熟化浸出等工艺,企业最终在综合了多方面的因素,设计选择采用了二段逆流加压氧化浸出和一段常规浸出工艺,浸出过程中首先将含铜锌粉置换渣与二段浸出液按照液固比5进行浆化,浆化液泵送至一段反应釜,一段反应温度105 ℃,通入氧气氧化,反应时间6 h,压力2.5kg,浸出酸浓度20~40 g/L;一段浸出矿浆固液分离后的一段浸出渣和三段浸出洗涤液浆化,浆化液固比10,浆化后由矿浆泵送至二段反应釜,二段反应温度120℃,通入氧气氧化,压力3.5kg,反应时间8 h,浸出酸浓度:140~180 g/L,二段浸出渣与含酸浓度200 g/L的稀硫酸洗涤浸出,反应时间4 h,经过浸出洗涤后的锌粉置换残渣送至火法系统进行无害化处理。经过两段逆流氧压酸浸铜的浸出率大于96%,其他有价金属锌、镓、铟浸出率大于94%[1-6],溶液含有镓、砷、锌、铁、铜、镉等有价金属,溶液成分见表1。

表1 浸出溶液化学成分 g/L

从上表可以看出,溶液中含有较多的有价金属离子,铜含量在10~18g/L,该部分溶液可以直接电积铜,但由于受到杂质离子的影响,电积铜品质将会降低,另外溶液还有少量的氟氯离子,在电积过程中将会加剧电积设备的损耗。

2 铜的萃取分离

为了更好地产出金属铜,对浸出液中的铜进行分离富集,在硫酸体系溶液中,萃取工艺已经发展得非常成熟,目前对铜的萃取普遍采用醛肟、酮肟或醛肟与酮肟复配的萃取剂,另外,为了达到较好的萃取率,需要控制溶液的酸度和溶液澄清度。一般工艺首先将浸出液加入中和剂进行中和,中和剂可以选用碳酸钠或碱式碳酸锌,经过中和后溶液酸度控制在2~8g/L,中和后液采取压滤和精密过滤确保溶液质量,供后续萃取分离使用。

萃取工艺一般选用2~4级萃取,2级酸洗和2级反萃的工艺即可满足生产需要,生产过程中设计选用3级萃取,萃取相比2:1,酸洗采用2级30g/L的稀硫酸洗涤,相比5:1,反萃2级采用浓度220g/L的稀硫酸溶液,相比为4:1,经过3级萃取后各段溶液主要化学成分见表2。

表2 萃取后各段溶液主要化学成分 g/L

从上表中可以看出经过3级萃取后,铜的萃取率大于99%,经过反萃后得到含铜较为纯净的硫酸铜溶液,一般根据反萃液含铜的浓度来调整反萃液是否开路到电铜系统,或返回反萃进行循环反萃富集铜离子。

3 铜的电积

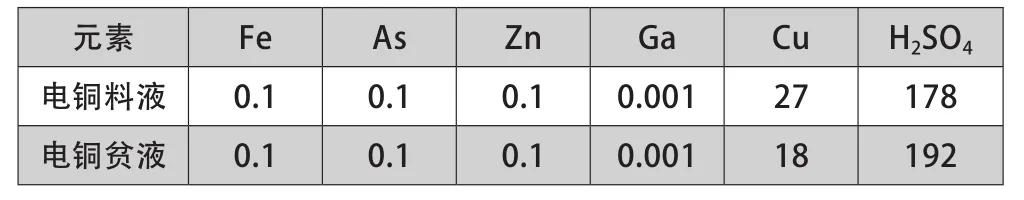

从富集后的硫酸铜溶液中提取铜一般采用电积工艺,铜电积工艺一般有常规平板电积和旋流电积,其中旋流电积通过强制循环可以处理含铜浓度更低的硫酸铜溶液,由于采用强制循环的方式,旋流电积电流密度较传统的平板电积运行电流密度更大,最大可以达到650A/m2,由于可以采用大电流密度电积生产,整体设备产能更大,可以有效减少建筑面积,适合产量小,生产场地紧凑的企业采用,另外,旋流电积是在密闭的电积管中作业,电积过程中产生的酸雾和氢气通过排气装置引入到室外,现场操作环境更友好。设计选用旋流电积工艺电积生产阴极铜,为了更好地电积铜,在铜反萃液前段增加一级纤维改性材料除油,用于脱除萃取过程中夹带的有机溶剂,经过纤维改性材料除油回收到的萃取剂返回萃取工艺,除油后铜反萃液进入电积料液槽,在电铜料液槽中按每吨铜产量加入100g的瓜尔胶,用于改善电铜表面析出,控制电铜溶液温度在40~70℃,电铜循环液流量为80m3/h,电流密度550A/m2,电积周期大于24小时后得到含铜为99.95%的阴极铜,铜电积料液和电积贫液成分见表3。

表3 电积后溶液主要化学成分 g/L

经过电积后得到的电铜贫液返回铜萃取流程,实现了萃取-电积的闭路循环,但随着循环周期的延长,电铜循环液中的杂质离子浓度会不断升高,主要是铁、锌、砷等离子,其中铁离子浓度升高会导致电流效率的下降,因此设定含铁离子浓度上限,当铁砷等离子浓度合计累计到5g/L左右时,将电铜循环液返回浸出过程,补充新鲜的稀硫酸到萃取-电积系统内,从而确保生产的稳定运行。综合以上各阶段工艺流程设计和应用经验,从含铜锌粉置换渣中回收铜的工艺流程见图1。

图1 含铜锌粉置换渣回收铜工艺流程图

4 结论

分别从含铜锌粉置换渣中的浸出工艺、萃取工艺和铜旋流电积工艺三个生产过程分析,得出以下结论:

(1)含铜锌粉置换渣采用二段逆流加压氧化浸出和一段常规浸出工艺,铜的浸出率大于96%;

(2)含铜浸出液经过碳酸钠中和,中和后溶液含酸控制在2~8g/L,通过二段过滤后进入铜萃取工艺,萃取工艺经过3级萃取、2级酸洗和2级反萃后得到萃铜余液供后续综合回收镓,铜反萃液经纤维改性材料除油后进行铜电积生产;

(3)采用旋流电积工艺电积除油后铜反萃液,控制电流密度550A/m2,电积周期大于24小时,可以得到含铜为99.95%的阴极铜,电铜贫液返回铜萃取,形成萃取-电积比例循环,工艺高效环保。