散货码头长距离水平运输工艺方案研究

2021-06-20龙诗东

张 亮,龙诗东,梁 浩

(中交第四航务工程勘察设计院有限公司,广东广州,510220)

引言

在运输距离不长时,从工程项目的全寿命周期综合分析,带式输送机运输较汽车运输方式相比具有明显经济效益优势。但是当水平运输距离较长时,人们传统上仍习惯考虑采用汽车或火车进行运输,因为采用带式输送机进行水平运输初期投资巨大[1]。而实际上,近年来采用带式输送机进行长距离运输的案例也逐渐增多,十几公里至几十公里的带式输送机系统在国内外的矿山、冶炼、电力等行业均有应用[2-3]。因此,不能简单的认为带式输送机在长距离输送上不具优势,长距离带式输送机在运营期节约的运营成本是否能抵偿前期增加的投资,仍需结合具体情况进行研究。本文以海外某散货码头工程为例,设计带式输送机运输与汽车运输两种水平运输方式,并进行相应技术经济分析,以选取经济合理的水平运输方案。

1 工程概况

海外某企业现因业务拓展需要建设一座配套码头为钢铁厂输送原料并兼顾石英砂矿出口。该项目的货运量需求及船型如表1。

表1 码头年计划吞吐量

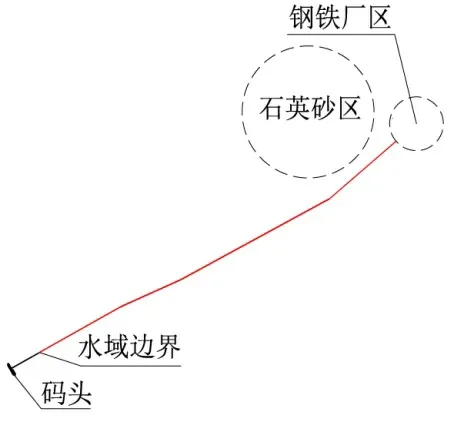

该项目码头、钢铁厂区及石英砂矿区的相对位置关系如下:

图1 工程地理位置示意图

其中,码头为栈桥式,伸出海岸线约1.2 km,码头与石英砂矿区及钢铁厂区之间规划路径距离均约为18 km,石英砂矿区与钢铁厂区之间的直线距离约1 km。目前码头、石英砂矿区、钢铁厂区之间均无道路连接,工程所在地范围内地形较为平缓。

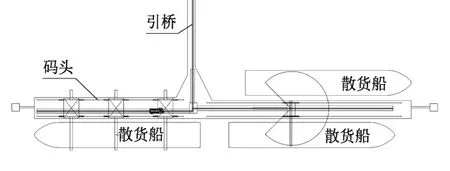

经综合分析,本项目建设1 个卸船泊位和2 个装船泊位,卸船泊位与装船泊位分开布置在引桥两侧,以避免卸船泊位产生的粉尘污染石英砂。其中,卸船泊位共配置3 台2 000 t/h(卸矿)/1 250 t/h(卸煤)桥式抓斗卸船机,2 个装船泊位背靠背布置,互为待泊泊位,共配置1 台5 000 t/h 轨道式移动装船机。

图2 码头布置图

结合项目需求,水平运输考虑带式输送机运输和汽车运输两种方案,并进行经济比较分析,以选择经济合理的方案。

2 带式输送机运输方案

设置一路长距离卸船带式输送机将矿石或煤炭直接运至钢铁厂区,设置一路长距离装船带式输送机将石英砂直接运至码头装船。

2.1 输送效率选择

考虑到水平输送距离较远(约18 km),为节省投资,建设一路卸船皮带机与一路装船皮带机。皮带机输送效率与码头前沿装卸船设备的效率相匹配,故卸船皮带机效率Q1=6 000 t/h(矿)/3 750 t/h(煤),石英砂装船皮带机的效率Q2=5 000 t/h。

2.2 长距离带式输送机形式选择

目前应用较成熟的长距离大运量带式输送机有普通带式输送机、平面弯曲带式输送机和管带机。

管带机密封环保,平面转弯半径小,空间上可有较大的提升倾角,线路布置灵活[2];但是造价相对较高,输送能力特别是长距离时输送的能力不高。纵观国内外的管带机应用实例,管带机输送煤炭的效率暂未超过4 000 t/h,输送铁矿石的效率暂未超过5 000 t/h。针对长距离输送(单机长度5~ 10 km)的管带机,当输送煤炭效率小于3 000 t/h、输送铁矿石小于4 000 t/h 时,国内外不少公司均有设计生产业绩,若单机长度及输送效率进一步增加,技术难度会增大,暂无工程应用实例,存在设计研发周期长、成本不可控的风险,因此,本工程不选用管带机方案。

普通带式输送机技术成熟,可实现长距离大运量运输的要求,主要缺点是单条输送线路必须为直线,只能通过多条皮带机搭接来实现线路的转折,不仅增加了转运站的投资,而且容易在转接处发生撒料等故障,增加了维护难度。输送距离越长,越会存在较多需要避开的地形或障碍物,输送线路需要较多转折,因此,长距离输送工程中普通带式输送机反而并不常用。受条件限制,本工程的输送路径也存在较多转折,也不适宜采用普通带式输送机(码头及引桥部分除外)。

平面弯曲带式输送机是在普通带式输送机的基础上增加了平面转弯功能,在具备普通带式输送机优点的同时,能灵活适应地形变化和避开障碍物,可由1 条输送机替代若干条普通带式输送机,减少中间转接,可提升综合效益,特别适用于长距离输送。平面转弯带式输送机自20 世纪80 年代开始推广使用以来,在散货长距离输送领域特别是采矿行业获得广泛应用,输送距离从20 世纪90 年代的10~14 km 增大到目前的19~20 km,甚至更长,平面布置也越来越灵活,平面转弯个数从1~2 个增加到10 个以上,转弯半径从几千米可减小到几百米[3-5]。长距离平面转弯带式输送机在国内外均有很多应用案例,一些典型案例见表2:

表2 长距离输送平面弯曲带式输送机典型应用案例

通过上述分析,结合本工程的输送距离、输送效率及输送线路布置要求,本工程长距离输送部分选用两条8 km 左右的平面弯曲带式输送机,码头及引桥上带式输送机采用普通带式输送机。带式输送机系统的布置及各段长度如图3 和表3。

图3 带式输送机线路布置图

表3 带式输送机方案各段水平投影长度

2.3 带宽与带速

卸船带式输送机效率为6 000 t/h(卸铁矿)/3 750 t/h (卸煤炭),选用的带宽B1=1.8 m,带速V1=3.55 m/s。

石英砂装船带式输送机效率为5 000 t/h,考虑到石英砂粒度较小,流动性好,颗粒之间内摩擦力和粘聚力小,运行堆积角小,且运行堆积角随带速增加而下降较为明显,因此输送石英砂的带式输送机带速不宜过高,选用带宽B2=1.8 m,带速V2= 3.15 m/s 的带式输送机。

3 汽车运输方案

汽车运输是常见的长距离运输方式,其优点是固定投资少,灵活性和适应性强。但汽车若直接上码头进行接卸货物,无法与高效的卸船机和装船机有效衔接,会在码头上形成拥堵,装卸船效率必然难以达到预期。因此,为了保证装卸船效率,考虑在靠近码头的后方陆域设置一个具有缓冲储存功能的中转区,从码头至中转区仍采用皮带机运输,而从中转区至钢铁厂区及石英砂矿区再采用汽车运输。卸船时,由带式输送机将煤炭或矿石运至缓冲料仓,由缓冲料仓给汽车装车,运往后方厂区;装船时,由汽车将石英砂运至中转区并卸载至装船带式输送机上,卸车区附近区域也可临时堆料。根据项目用地条件,中转区设置在距离码头约1.69 km处,即图3 中B 点附近。

3.1 中转区布置

中转区共设缓冲料仓3个,总容量约1.5万 m3,可储存煤炭1.2 万t 或铁矿石3.6 万 t,每个缓冲仓下设2 个汽车装车口可给汽车装料,单个装车口的效率为800 t/h(煤炭)或1200 t/h(矿石)。装船时,汽车将石英砂矿从矿区运至中转区的自卸车卸车线卸车,然后通过装船带式输送机运送至码头装船,共设2 条卸车线,每条卸车线效率为2 500 t/h。

图4 中转区布置图

3.2 汽车选型与配置数量

关于公路上行驶的自卸车载重量,各国均有相应的标准规定,一般不超过50 t。考虑到本工程运输车辆在自有专属道路上行驶,可不受上述限制。一般来说,汽车载重量越大,单位运输成本越小,但车辆价格、基础设备投资也相应增大。结合业主经验,汽车采用后倾式改装自卸车,车厢容积约 50 m3,可装载100 t 铁矿石或石英砂或50 t 煤炭。为了提高利用率,自卸车考虑双程载货,即从中转区装载铁矿石或煤炭至钢铁厂区,卸载之后清洗车厢,然后去中转区装载石英砂,再运往中转区并卸载至装船带式输送机上,然后再在中转区装载铁矿石或煤炭运往钢铁厂区,如此循环往复。由于年装船作业量1 500 万t 大于年卸船作业量905 万t(690 万t 铁矿石与215 万t 煤炭),必然存在一部分石英砂在运输时单程载货。单程载货运输的货量为 1 500-(690+215×100/50)=380 万t。自卸汽车的输送效率PV可按照下式计算:

其中M-自卸汽车每次装载的货物重(t),T-自卸车行驶一个循环消耗的时间(h)。

自卸汽车双程载货时,T1=1.25 h,运输矿石或石英砂的效率P1=80 t/h,运输煤炭的效率为P1’= 40 t/h。自卸汽车单程装载石英砂时,一个循环消耗时间为T2=0.82 h,则运输石英砂效率P2=122 t/h。

考虑到装卸船效率是动态变化的且在装车区有缓冲料仓、卸车区可临时堆料,能够起到缓冲作用,自卸汽车的配置数量能够保证水平输送效率与装卸船平均效率相等即可,故需要配置卡车数量N可按下式计算:

其中,Pu-装卸船设备效率,η-装卸船设备效率利用系数。

针对煤炭卸船作业,Pu=3 750 t/h,η 取0.55,计算得N1=57 辆;针对装船作业Pu=5 000 t/h,η取0.8,计算得N2=50 辆。因此共需配置自卸汽车57 辆,考虑10%的备用系数,共配置69 辆。

3.3 运输道路

目前,从中转区到钢铁厂区和石英砂矿区无现有道路连接,拟新建一条专用道路用于本工程的散货运输。结合本工程运量需求,运输道路设置双向2 车道,宽度9 m,总长度约17.5 km。

4 水平运输方案经济效益分析

水平运输经济效益分析主要针对两方案不同的部分,不含码头至中转区部分。

4.1 固定投资

带式输送机方案固定投资主要包括带式输送机及其附属设施(土建、电气、控制、给排水消防、通风除尘等)的投资,皮带机总长为32 150 m,综合单价按照2 150 美元/m 计,总造价为6 912 万美元。

汽车运输方案固定投资包括中转区综合设施建设费用、自卸车购置费用、运输道路设施建设费用。其中:中转区综合设施建设包括缓冲料仓及装车系统、卸车系统、道路堆场等,该部分总造价为1 000 万美元;自卸车购置费用为69×12=828 万美元;运输道路设施按照220 美元/m2,则其造价为0.022×17 500×9=3 465 万美元。汽车运输方案固定投资5 293 万美元。

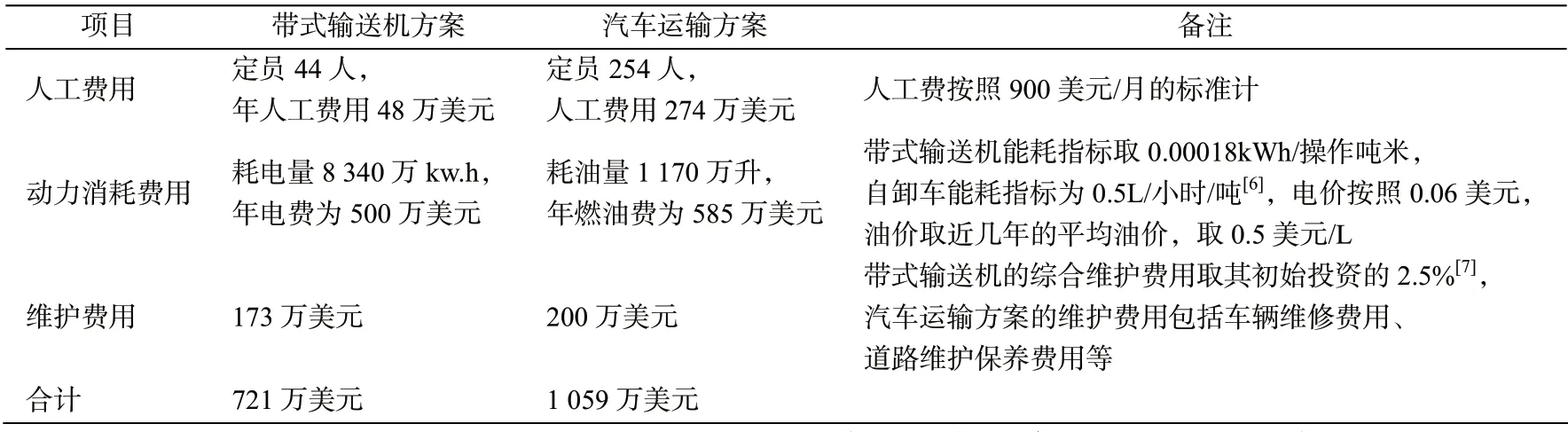

4.2 运营费用

运营费用主要包括人工费、动力消耗费用、维护费用。

表4 不同方案年运营费用

4.3 经济分析

假定两种水平运输方案的建设期均为1 年,第2年初开始投产运营,经济分析时项目寿命取15年,其中汽车寿命取5 年,因此每隔5 年,购置新的自卸车,则两种方案的年现金支出如下表:

表5 不同方案年现金支出表(万美元)

两种运输方案均可实现项目的运输目标,因此可认为收益相同,仅计算费用支出即可[8]。各方案支出费用的财务净现值按照下式计算:

式中:COt-技术方案第t 年的资金支出;ic为基准收益率。

取ic=10 %,计算得:带式输送机方案净现值FNPV1=12 396 万美元,汽车运输方案净现值FNPV2=13 974 万美元。带式输送机方案的净现值比汽车运输方案少1 578 万美元。因此,虽然带式输送机方案初期投资较汽车运输方案增加投资 1 619 万美元,从全寿命周期来看,长距离带式输送机方案仍具有经济优势。

5 结语

1)随着带式输送机技术的发展,逐渐解决了长距离带式输送机驱动及其控制、输送带强度、平面转弯、可靠性等问题,长距离带式输送机系统在矿山、冶金、电力等散货物料运输领域应用越来越广泛。针对码头与堆场之间距离较远的情况,也可以考虑采用长距离平面弯曲带式输送机系统将散货物料从码头直接运往堆场,而不用在中间设置中转堆场,既可减少陆域面积占用,又可避免中转堆场堆取料过程增加投资及运营费用。

2)散货长距离运输(长达20 km)采用带式输送机,虽然初期投资大,但从全寿命周期来看,与汽车运输方案相比,仍具有明显的经济效益,特别适用于运量稳定、业主资金较为充裕的项目。但需要注意的是,本工程案例的研究方法可为类似项目水平运输方案的比选提供借鉴,但其结论不适用于某些特定环境,因为不同地区不同项目的费用构成差别较大。