预制拼装城市高架桥施工控制要点与效益分析

2021-06-20杨荣青

杨荣青

(上海公路投资建设发展有限公司,上海200335)

0 引言

随着我国城市化建设进程的不断推进,城市交通体系的复杂度也随之提升。技术人员在对城市路网进行深入分析后发现,高架桥在城市路网体系中具备更强的经济性及安全性优势。预装拼装技术自诞生以来,得到了建筑行业内的广泛认可与应用,我国也出现诸多工程实例。然而需要注意的是,高架桥工程在实际建设过程中,受周边环境及交通的影响极大,因此施工难度也相对较高。为此,技术人员在实际发展过程中,结合自身经验及相关理论知识提出了预制拼接技术。同时,行业技术人员也在不断加强对相关技术的研究力度,力求为我国的高架桥工程建设质量提供有力保障。

1 预制拼装桥梁的优势概述

近年来,在科学技术高速发展及城市建设要求的影响下,道路工程建设技术不断进步,以预制拼接技术为代表的一系列高新技术得到了广泛认可,并被应用于上海嘉闵高架、S7 公路等项目中,并充分显示出了该技术的优势。通过对已有工程实例进行梳理,可以分析出该技术具备以下优势:

第一,桥梁构件主要由工厂生产,相较于现场浇筑构件,其质量更高。

第二,现场施工过程中需要利用专业设备进行现场拼接,施工效率较高,显著降低了施工对周边自然环境、交通效率的影响。

第三,大部分施工流程均可在地面或低空完成,高空作业量较少,可以有效提升施工的安全性。

第四,现场施工作业所需的人力资源量较少,可以有效降低成本。

第五,在桥梁工程规模较大的情况下,施工机械成本及预制生产成本可以得到摊销,实现经济性目标。

从当前的实际发展情况分析,我国人工费呈现逐年提升的趋势,这使得如何在施工过程中降低人力成本成为实现经济性目标的重要因素,也使得预制拼装技术在城市桥梁建设工程中的应用率不断提升。

2 工程概况

为深入探究预制拼接技术在城市桥梁工程中的应用要点,选取了实际案例进行详细说明。案例工程为某地区道路节点提升工程,工程全长2156.268m。该工程建设过程中,需要对现有高架桥的13 跨共325m 进行拆除作业,随后向北继续延伸建设并与地面道路相连接。该工程中某段的高架立柱、盖梁部分采用了预制拼接工艺。考虑到该技术在实际应用过程中对构件精度提出了极高的要求,因此,技术人员与工厂进行了充分沟通,确保将预制立柱、盖梁钢筋等构件的安装精度严格控制在±2mm 的范围内。

3 装配式结构的设计要点

案例工程中,技术人员依照工程标准及应用需求,将预制立柱及承台分别设计为直立柱和双立柱形式。在工程设计中,承台部分预计采用现浇工艺进行施工,立柱下部的钢筋需要在承台部分混凝土浇筑前完成预埋,并利用灌浆套筒连接上部立柱。技术人员利用预埋金属波纹管将立柱及盖梁部分连接起来,结合面部分,需要利用厚度为2cm 的60MPa 高强砂浆进行找平作业。技术人员依据规范及应用要求,设定采用强度等级为C40 的混凝土制作预制立柱,并利用高性能混凝土一次性完成浇筑作业。

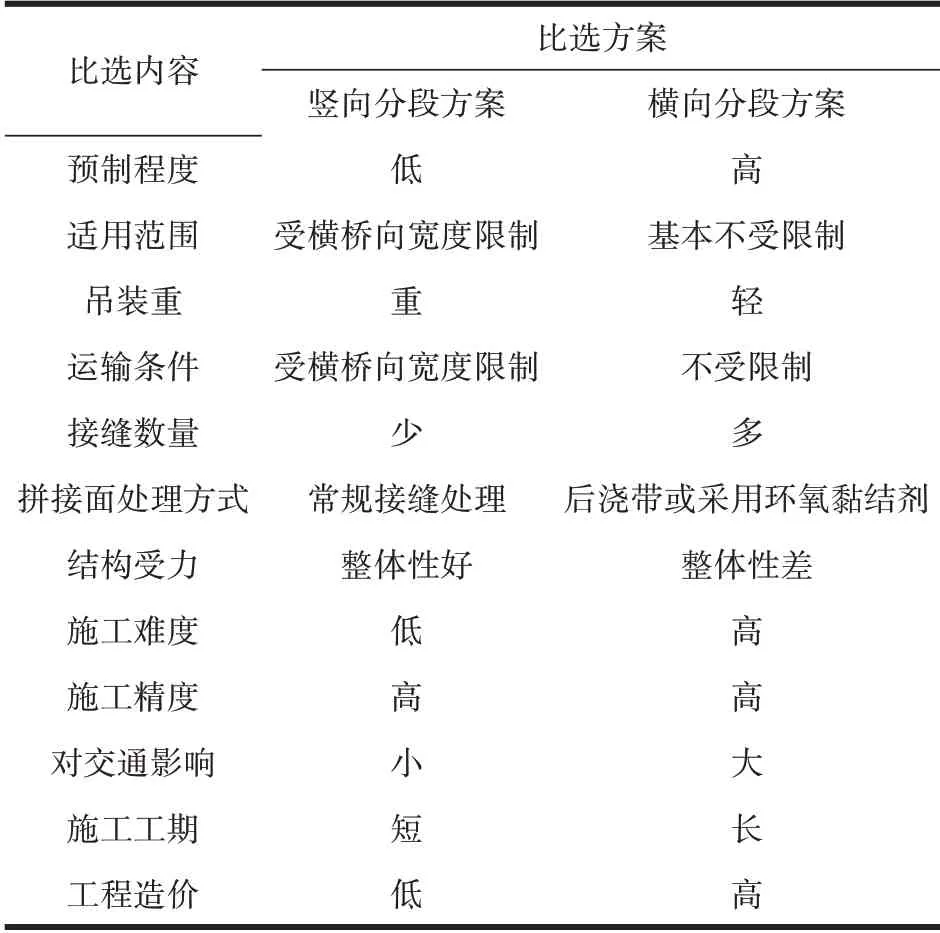

案例工程中,盖梁的单体重量达到500t 以上,在实际施工过程中,对吊装机械额定载重提出了明确要求。因此,技术人员决定采用水平方向和垂直方向分段进行盖梁预制及吊装作业。表1 为案例工程中技术人员在综合考虑预制程度、结构受力性能等因素的前提下,提出的横向、竖向方案比选情况,技术人员最终决定采用竖向分段方式进行盖梁预制。

表1 盖梁预制方案比选

案例工程中,技术人员在综合相关规范及实际应用要求的前提下,将立柱盖梁设计为倒T 形式,长、宽、高分别为18.8m、3.5m、3m,盖梁施工分两次完成,下部结构采用工厂预制件,墩顶部分设计凸出0.5m,为后续金属波纹管预埋作业提供有利的环境支持。工程中,脊骨梁部分采用现场浇筑作业,盖梁部分采用高性能混凝土,强度设计为C50。

4 预制节段拼接施工要点

4.1 预制立柱下部钢筋定位要点

案例工程中,技术人员设计将预制立柱下部钢筋预埋在承台部分中,因此实际施工时需要避免钢筋在浇筑作业过程中受混凝土冲击、流动等因素影响,出现位置偏离的问题,这也是此次工程施工的重点环节。

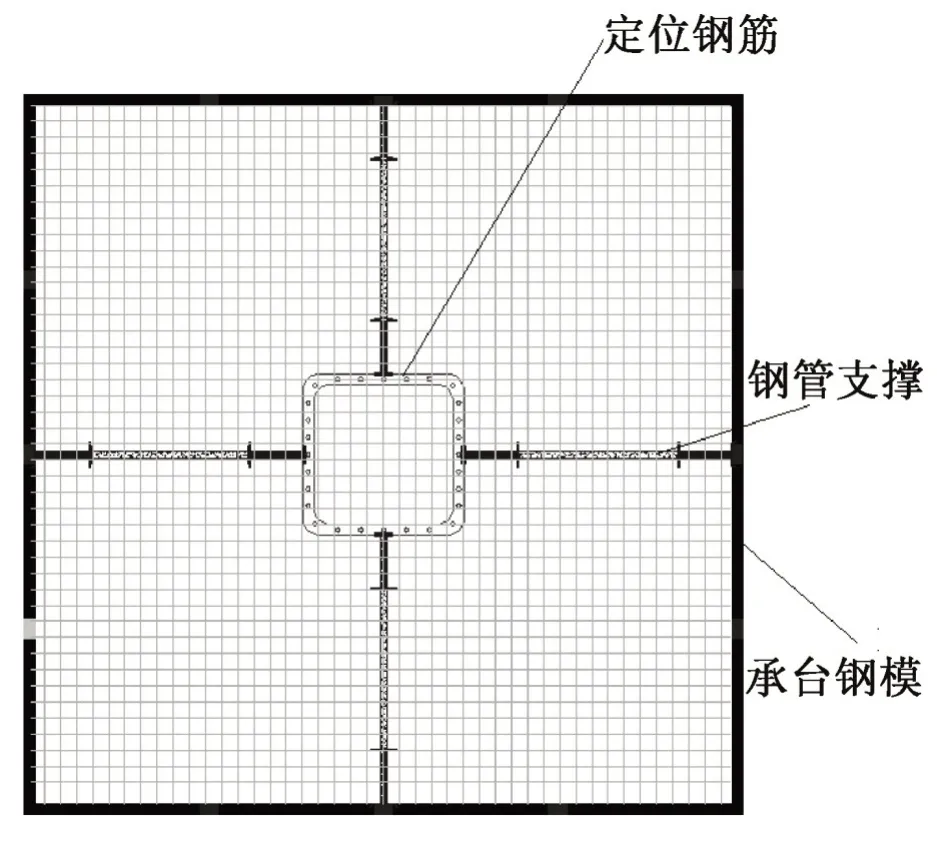

施工单位在实际作业过程中,利用数控等离子切割技术制作了立柱下部钢筋笼钢箍,并依照设计图纸预留出相应的孔洞,将钢筋定位误差控制在±2mm 范围内。随后,施工人员开展钢筋笼绑扎作业,并将其设置在预定位置中,再利用吊装设备将钢箍设置在钢筋笼位置,在完成此环节后,施工人员依照预留孔开展钢筋插入作业[1]。在实际作业过程中,施工单位利用钢管横撑形式,将托架两头分别定在钢箍及承台钢模上,并在4 个方向上将其对称锁死,以避免立柱钢筋出现位置偏离,具体如图1所示。

图1 钢箍的设计要点

4.2 钢筋骨架定位绑扎要点

案例工程采用预制节段拼接技术,立柱、盖梁等部分均采用工程预制件,并在现场完成拼接作业,因此工厂生产的预制件精度直接影响着桥梁工程的质量,主要原因是桥梁连接部分的接合程度将随着预制件加工精度的提升而提升,而连接件的接合程度将直接影响预制桥梁运行的可靠性。

在该工程施工作业之中,技术人员利用BIM 技术对预制件进行了深化设计,并利用BIM 软件对节点钢筋、预应力管道、灌浆套筒等重点开展碰撞试验,并依托检测结果对相关部件进行优化。绘制钢筋笼加工图,依照BIM 模型对钢筋笼加工支架进行设计,以确保加工精度可以控制在±2mm 范围内。技术人员在完成图纸设计后,将数据传输给工程部分,以确保骨架预制件的加工质量满足实际需求[2]。

4.3 接缝处理要点

案例工程中,技术人员设计采用高强无收缩水泥砂浆对承台-立柱、立柱-盖梁部分的接缝位置进行了处理。实际施工过程中,为确保构件位置的精调作业有序完成,技术人员将高强砂浆的初凝时间控制在2h 以上,28d 抗压强度超过60MPa 为合格。在接缝处理作业正式开展过程中,施工单位依照工艺要求,首先对结合面部分进行了凿毛处理,并清洁灰尘及杂物,在工程准备完成后开展高墙砂浆铺设作业。

4.4 预制构件运输要点

城市高架桥工程的建设环境较为复杂,限制条件较多,桥梁预制构件在运输过程中经常出现质量问题、外观受损等情况。因此,施工技术人员在实际工作过程中,为确保预制件成品的运输平稳、有序,在运输工作开始前,对运距、运输成本等进行了深入分析,并对运输路线的道路环境进行了实地勘察,规避颠簸路段,切实提升了运输路线的合理性。同时,考虑到部分构件体积较大,技术人员对道路宽度及转弯半径进行了综合考量,并要求驾驶员在运输过程中严格控制车速,同时保证起步及刹车时的平稳性。

在构件运输过程中,工作人员需要在发车前对捆绑的牢固度进行检查,确保运输过程中构件不会松动。此外,工作人员还应利用织物、海绵等柔软物包裹住混凝土构件,最大限度地降低构件在运输过程中因意外碰撞、滑移等情况受损。

工作人员在实际工作中,应充分考虑到城市道路运输环境中大型车辆无法掉头的情况,在编制运输计划时,应充分依照施工现场的实际环境、工序要求等对构件的装运顺序及方向进行调整,确保卸车的便捷性,切实提升运输效率。

5 预制拼装技术的应用效益

5.1 技术的优缺点评定

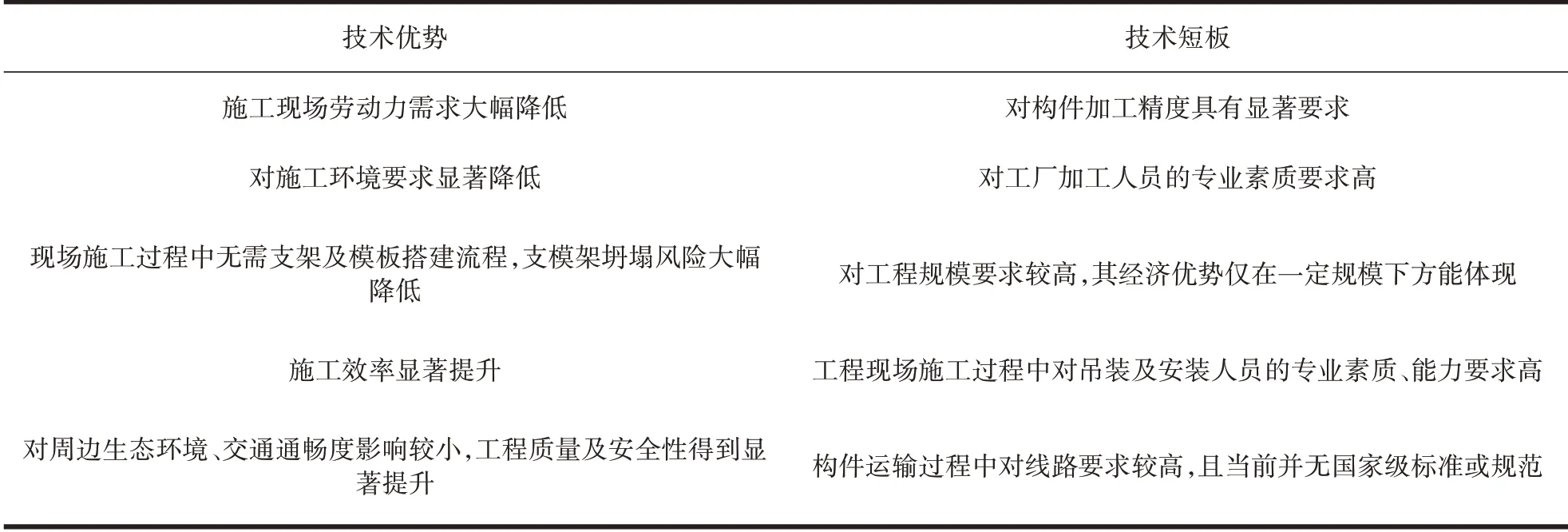

依照所研究的案例工程的实践经验,可梳理出如表2所示的技术优缺点。

表2 预制拼装技术优缺点评定

5.2 施工效益分析

依据所研究案例工程的实践情况进行分析,主要施工内容涵盖预制拼装及现场浇筑两方面内容。通过对各工序进行梳理,可得出如下结论:

第一,精细化管理目标得以实现。案例工程施工中,工厂化生产模式使得大量重复性作业由施工现场转移至工厂内完成,依托于机械化、数字化技术,在具备专业素质的技术人员操控下,完成构件的制作,有效提升了构件质量以及污染物排放的管理成效。在精细化管理模式下,对施工资源调配进行统一规划,有效实现了工程管理精细化的发展目标。

第二,生产效率得到显著提升。在案例工程施工过程中,构件生产、运输及安装所需的时间分别占70%、20%及10%,耗时最长的生产环节主要集中在工厂内,加工图纸绘制完成后,工厂即可安排生产,其他工序对构件生产流程的影响极小,施工效率也得以提升。

第三,施工的安全性得到显著提升。通过采用预制节段拼装技术,案例工程施工过程中可以省去支架搭建的流程,有效规避支架倒塌引发的安全风险。除此以外,由于构件吊装环节要求工作人员具备相关资质,因此吊装作业人员对流程及要点的熟悉度较高,可以有效应对施工中出现的各种突发情况。

第四,经济效益及社会效益高。通过对案例工程资源消耗程度及现浇工艺进行对比可知,工程的材料成本及机械成本基本持平,而预制节段拼装工艺对劳动力的需求较少,可节约60%的人力成本,在当前劳动力成本不断提升的背景下,预制拼装工艺取得了较好的经济效益。同时,该技术在实际应用过程中对周边环境的要求较低,且施工效率高,可以最大限度地降低对周边居民日常生活及交通运营的影响,因而该工艺取得了较好的社会效益。

6 结语

综上所述,在新时代背景下,以预制拼装工艺为代表的一系列新技术,逐渐得到了行业内的广泛认可与应用。本文所研究的案例,在应用预制拼装工艺后取得了较为显著的成效,工期及成本控制方案均达到预期目标,同时,桥梁的施工质量完全满足设计及使用需求。由此可见,该技术具备较高的应用及推广价值。