Φ9.5m级2219铝合金环件整体形-性协同极限制造技术与应用

2021-06-19张曼曼魏瑞刚阳代军张文学

张曼曼,魏瑞刚,阳代军,张文学,呼 啸

(1. 首都航天机械有限公司,北京,100076;2. 天津航天长征技术装备有限公司,天津,300462)

0 引 言

随着人类探索太空的不断深入,世界各国新型运载火箭结构朝着大尺度方向发展,中国未来重型运载火箭箭体直径将达到9.5 m。过渡环作为贮箱制造的基准,起到连接箱底、筒段及短壳的作用,其受力状态复杂、综合性能及尺寸精度要求高。由于2219铝合金强度高、焊接性能好、断裂韧性好且耐低温性能优良,是制造新一代运载火箭贮箱的理想材料[1~3],新一代运载火箭贮箱结构普遍选用2219铝合金整体锻环。

重型运载贮箱过渡环直径达到9.5 m,成形稳定性控制、组织均匀性控制和性能提升难度大大增加,其形-性协同一体化制造是重型运载火箭贮箱研制的关键技术。Φ9.5 m级2219铝合金过渡环研制所需铸锭直径达到1.3 m以上,成形装备力能需求万吨以上、规格尺寸达到10 m,其整体制造挑战了中国材料、工艺、装备条件的极限水平。自2013年,首都航天机械有限公司联合相关铝加工企业和高校开展了Φ9.5 m级超大规格2219铝合金锻环的预先研究工作,形成了重型运载用过渡环的研制能力。2016年以来,基于前期工业试制经验,针对环件性能超差、均匀性差、各向异性显著等问题,开展进一步的技术攻关,形成Φ9.5 m级过渡环切实可行的技术方案和实施路径,研制的锻环切向、轴向、径向延伸率指标分别超过8%、6%、6%,达到了世界先进水平,满足型号预研需求的同时,大大提升了中国大型铝合金产品的制造能力。

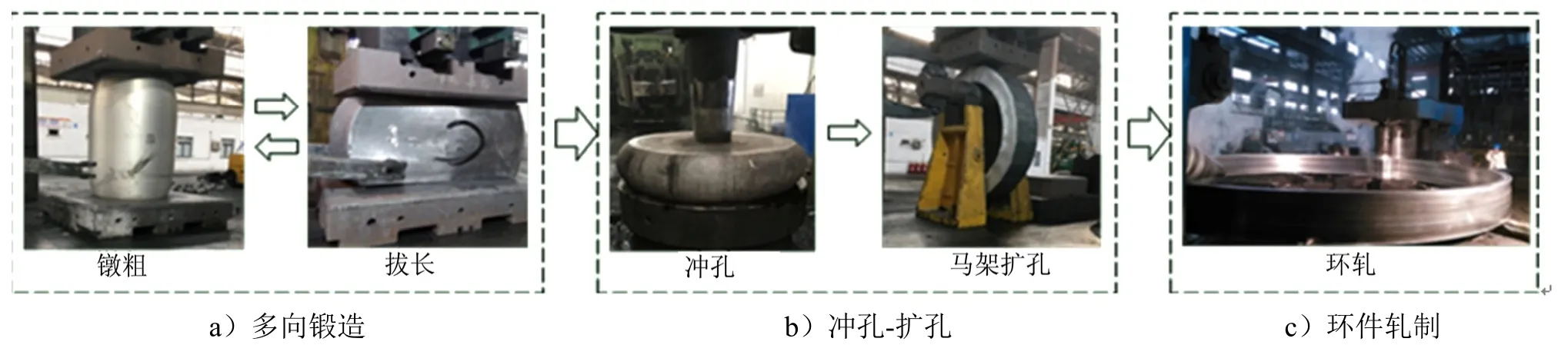

1 超大尺寸环件高质量制造技术难题

大型铝合金环件制造过程主要包括多向锻造开坯、冲孔-扩孔、径-轴向环轧成形和形变热处理工序,具体工艺流程如图1所示。随着环件尺寸规格的增大,铸锭制备、环坯制备、环轧成形及热处理全流程制造难度大大增加,Φ9.5 m级超大规格环件的整体形性协同高可靠性高质量制造存在着诸多技术难点。

图1 锻环制造工艺流程Fig.1 Forging Ring Manufacturing Process

1.1 综合力学性能提升难度大

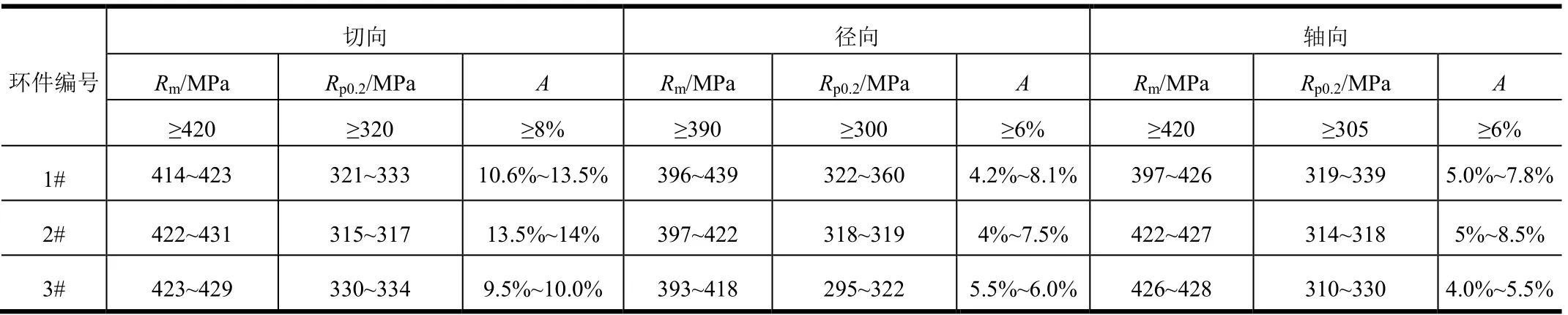

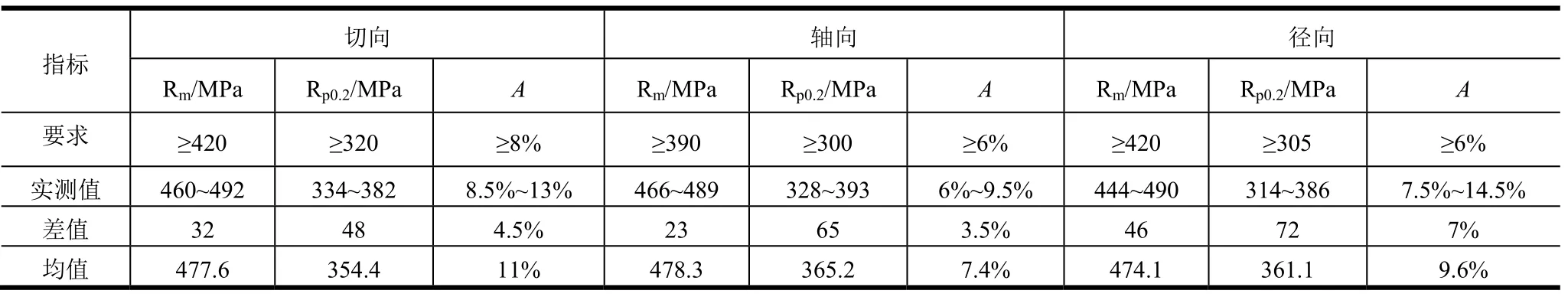

过渡环直径由3.35 m、5 m增加至9.5 m,设计对过渡环力学性能指标要求全面提升,尤其是径向和轴向延伸率指标要求显著提高。表1为过渡环研制初期的力学性能结果,3个方向强度实测值与设计指标要求相差不大,而径向和轴向延伸率明显超差,远远达不到设计要求;同时,3个方向强度和延伸率指标相差均较大,各向异性突出;此外,同一环件不同部位和不同批次环件性能指标均波动较大,环件各部位力学性能均匀性和一致性有待提升。

随着环件尺寸规格的增大,环件所需金属体量增大,原材料和复杂变形过程中的变形均匀性更加难以调控[4],更易导致局部性能低点和整体锻环性能不均匀。同时,环轧成形的特点决定了材料主要沿切向变形,尤其对于大尺寸环件,材料切向变形量远远超过径向和轴向,更易形成沿切向的纤维组织,从而导致环件各向异性显著,因此,对于Φ9.5 m级超大直径环件,其综合性能提升难度更大。

表1 环件研制初期力学性能结果Tab.1 Mechanical Properties of the Ring at Initial Stage of Development

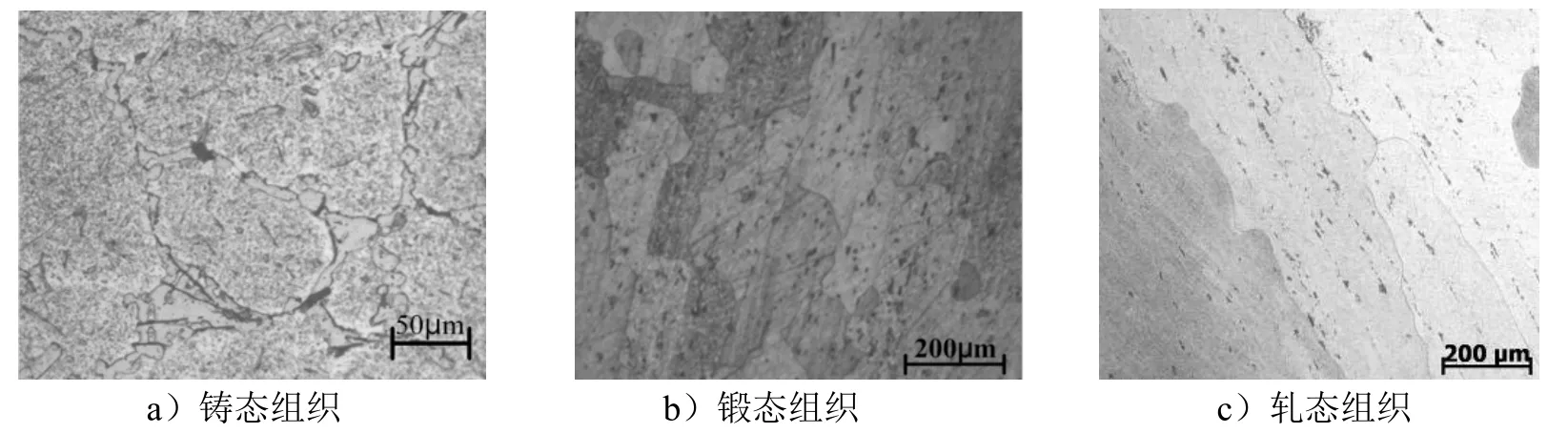

1.2 组织均匀性控制难度大

图2为Φ9.5 m级锻环制造用铸锭、锻造环坯和轧制后的微观组织。由图2可知,铸态组织中存在大量网状白色Al2Cu残余结晶相以及黑色的纤维状Al7Cu2(Fe,Mn)相,晶粒尺寸约150~200 μm;经锻造开坯变形残余结晶相得到了一定程度的破碎,但未完全消除,呈粒状或链状分布在晶内或晶界处,晶粒尺寸相比铸锭无明显变化,约200 μm;经环轧变形后,组织呈现明显的方向性,晶粒呈长条状且晶粒尺寸远远大于铸锭和锻坯晶粒尺寸,残余结晶相呈纤维流线分布,这是由环轧变形过程中材料主要沿环向流动的特点决定的。

图2 锻环制造过程微观组织演变Fig.2 Microstructure Evolution of the Ring Manufacturing Process

由此看来,在锻环制造过程中,存在残余结晶相难以充分均匀细化、晶粒粗大、各向异性显著的问题。对于Φ9.5 m级环件,所需铸锭规格在Φ1.3 m以上,随着铸锭尺寸的增大,凝固温度场不均匀性增大,合金成分和第2相分布不均匀程度加剧[5,6]。同时,锻造制坯时金属流变因金属体量过大而更不均匀,环轧变形时由于截面变形量大、环件尺寸变化大,三向变形不均匀性增大,易导致组织各向异性,因此消除上述问题控制组织均细化的难度大大增加。

1.3 成形稳定性和尺寸精确控制难度大

随着环件尺寸规格的增大,环轧成形过程中环件惯性增大,刚性减弱,易产生塑性失稳,重型运载环件直径达到9.5 m,成形稳定性极差,尺寸精确控制难度大大增加。同时,在径-轴向环轧成形过程中,径向驱动辊和芯棍、轴向两个锥辊、两个抱辊3套轧辊共同作用于环坯,除驱动辊外,其余轧辊位置及环件位置都随环件直径的变化而动态变化,径向与轴向交叉变形协调难度大,极易出现失稳,从而环件尺寸精度控制难度较大。此外,对于9.5 m超大直径环件,材料变形剧烈,轧制工艺时间长,易产生折叠、粘辊、表面起皮、多边形等轧制缺陷,图3中端面凹槽与表面起皮为轧制过程中的典型缺陷。

图3 铝合金环件轧制缺陷Fig.3 Rolling Defects of the Aluminum Alloy Ring

1.4 大型环件残余应力分布不均、加工精度控制难度大

Φ9.5 m级环件制造过程几何精度控制极为困难,这已成为决定其终端制造的难题。一方面,大规格环件制造过程的复杂性和变形不均匀性造成了材料内部残余应力分布不均匀,致使环件尺寸演变规律复杂,使得环件最终产品控形难度大大增加;另一方面,2219硬铝合金经过固溶淬火后,材料内部存在高幅值、不均匀残余应力,导致环件淬火变形,并且在机加工过程中由于应力的逐步释放,容易产生椭圆、翘曲变形等缺陷[7],且环件规格尺寸越大,变形程度越大。

表2为Φ9.5 m级环件热处理、取样过程中平均外径尺寸和圆度的变化情况。

表2 环件外径和圆度变化Tab.2 Changing of Outside Diameter and Roundness of the Ring

由表2可知,经固溶淬火及校形等工序,环件平均外径尺寸变化很大,制造过程中环件尺寸演变规律较为复杂。同时,经固溶淬火后,环件圆度大大增加,淬火变形严重,经机加工取样后,由于材料内部应力的释放,出现较大的机加工变形,环件圆度明显增大。

2 解决思路及控制策略

由上述分析可知,沿环向纤维状分布的脆性结晶相、长条状粗大晶粒组织,使锻环各向异性显著,是性能超差、各部位均匀性差、各向性能不均的根本原因。因此解决好大型环件纤维方向明显、各向异性突出、晶粒组织粗大且存在粗大残余结晶相的问题,是提升环件综合性能的根本,是获得高质量环件的关键。

2.1 优化铸锭合金元素、采用超声辅助铸造技术调控铸锭均细化的策略

为降低铸锭中存在的网状白色Al2Cu残余结晶相以及黑色的纤维状Al7Cu2(Fe,Mn)相,进而减少环件产品中颗粒状或链状分布的残余结晶相,采取降低2219铝合金主合金元素Cu含量,同时降低Fe、Si杂质含量的控制策略,将Cu、Fe、Si元素的含量控制在标准范围内的中下限水平,达到减小Cu偏析、减少粗大Al2Cu相、减少Al7Cu2(Fe,Mn)硬脆相的效果。同时,针对大直径铸锭偏析严重、组织粗大、结晶相过多在后续变形中易产生开裂等问题,采用超声波辅助半连续铸造和多级均匀化退火技术,达到细化晶粒、减少结晶相和偏析、抑制裂纹的目的。

2.2 高温大变形-中温变形相结合调控环件微结构的策略

为减少残余结晶相数量,改善其分布,在多向锻造及马架扩孔制坯过程中,采用高温大变形的解决方案。一方面,大变形量可充分破碎、细化和均匀化Al2Cu残余结晶相;另一方面,高温变形使得铜元素溶解度增加,Al2Cu残余结晶相总量减少,弱化Al2Cu相聚集长大倾向。多向锻造过程中,选用较高的锻造温度,在3个垂直的方向分别镦拔2次,充分避免单次变形中存在的变形死区和小变形区,同时使残余结晶相充分均细化;在马架扩孔过程中,采取高温单次大压下量的变形方式,以充分破碎残余结晶相。

为细化晶粒,改善环轧变形显著的纤维组织,使长条状晶粒转化为近等轴状晶粒组织,降低环件各向异性,在环轧变形的后期阶段,采用中温变形,避免在变形过程中发生动态再结晶,变形量控制在30%以上,以充分积累位错,使得材料在后续固溶处理过程中发生充分的静态再结晶,形成细小等轴晶粒。

2.3 环轧过程稳定性提升控制策略

在轧制后期阶段,采用中温轧制,在满足上述组织细化的同时,增强环件整体的刚度,有利于保证轧制过程顺利进行。鉴于中温变形过程中材料抗力明显增加,使用大轧制力环轧机,保证轧制的稳定性。同时,通过降低轧制速度、通过增大芯辊的直径从而加大芯辊与环件的接触面积,稳定环件轧制成形过程,控制环件的椭圆度,提高环件轧制过程的稳定性,同时增大直径芯棍能够增加坯料的锻透性,有利于最终环件微观组织均匀性。为避免因润滑不当产生粘辊、起皮、多边形等缺陷,采用分阶段+分部位润滑技术,提高产品的表面质量。

2.4 冷变形工艺消减残余应力、提升几何精度控制策略

针对大规格环件残余应力分布不均、几何精度控制难度大的问题,在固溶淬火后、时效前增加冷变形工艺,即在室温状态下通过施加外力使环件产生一定的塑性变形。对于Φ9.5 m级环件,采用轴向局部冷压变形的方式。通过冷变形,在应力场作用下,金属材料内部从高应力水平的平衡运动到低应力水平的平衡,从而大大降低环件内部残余应力,减小环件加工变形。与此同时,冷变形工艺可引入大量位错、加速中间相的析出、使得析出相质点更加弥散,从而提升材料的力学性能[8],根据前期研究结果,2219铝合金环件淬火后冷变形对后续时效析出强化有重大影响。与淬火后无冷变形直接时效相比,引入冷变形工艺的环件抗拉强度提高20~40 MPa,屈服强度提高50~80 MPa。

3 工业试制结果分析

基于上述控制策略,通过对铸锭制备、环坯制备、环轧成形等各个环节进行精确工艺设计,形成了大规格2219铝合金环件整体形-性协同极限制造技术路线,并开展了Φ9.5 m级2219铝合金环件工业试制。采用中南大学制备的直径1.3 m高纯净高均质的2219铝合金铸锭,利用西南铝业集团公司的10000 T锻造机对铸锭进行高温多向锻造开坯和高温扩孔,利用10 m级环轧机对环件进行高温-中温环轧,在10000 T锻造机上进行冷压变形及10米级热处理炉进行固溶和时效热处理。图4为采用该技术路线成形出的Φ9.5 m级环件,轧制过程稳定可控,未出现起皮、粘辊、多边形的缺陷,外径尺寸为Φ9530~9543 mm,圆度约6.5 mm,无明显锥度,壁厚160 mm,高度678~680 mm,满足轧制尺寸控制要求。

图4 Φ9.5m级2219铝合金环件Fig.4 9.5m Diameter 2219 Aluminum Alloy Integral Ring

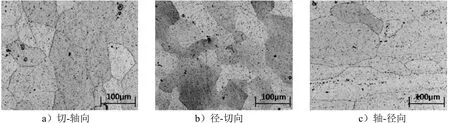

对轧制状态Φ9.5 m级环件进行535 ℃固溶+轴向冷压变形+160~190 ℃时效处理,然后进行显微组织和力学性能检测分析。图5为锻环3个方向的显微组织,为明显的再结晶组织,晶粒尺寸约150~200 μm,未出现明显的纤维方向,相比研制初期,组织各向异性显著下降且晶粒组织明显细化。显微组织中存在少量细小的颗粒状Al2Cu残余结晶相,没有大尺寸残余结晶相聚集,证明通过各环节控制策略的精准实施,经锻造制坯及环轧变形,原始铸态组织中的大量网状的残余结晶相被充分打碎细化并分布均匀,实现了合金中脆性相的充分细化和均匀化。

图5 锻环三向显微组织Fig.5 Three Dimensional Microstructure of the Ring

沿锻环圆周均布的16个位置分别切取试样进行力学性能试验,检测结果如表3所示,全部满足设计指标要求。

表3 锻环沿圆周各位置点性能Tab.3 Mechanical Properties of the Forged Ring Along the Circumference

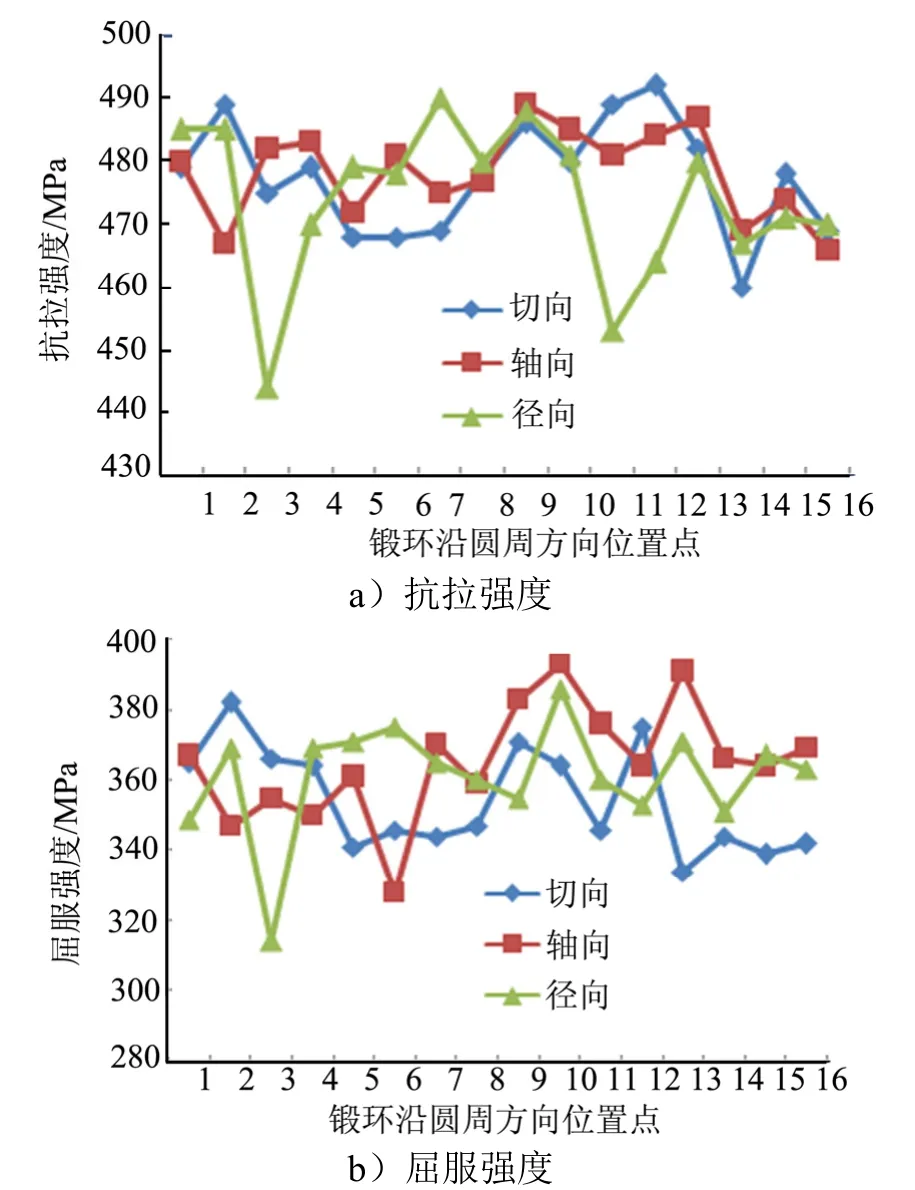

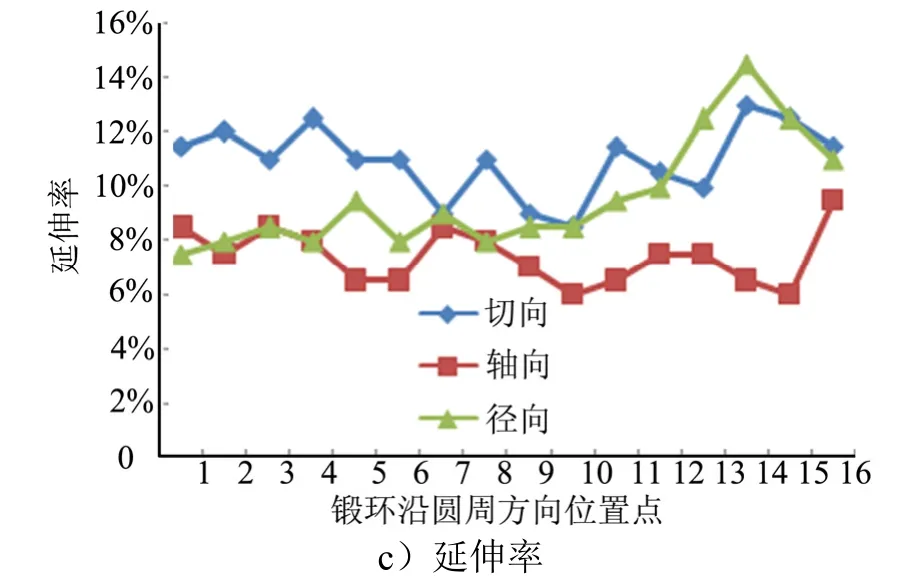

图6为环件沿圆周各位置点力学性能分布情况,可以看出,圆周各部位性能存在着一定的波动,各个方向屈服强度波动均比抗拉强度大,切向屈服强度均匀性最好,轴向抗拉强度均匀性最好,径向延伸率波动较其他2个方向大。3个方向强度指标均值基本持平,轴向和径向屈服强度甚至超过了切向,强度方面无明显各向异性。延伸率方面,切向最好,径向其次,轴向最低,但均超过了设计指标要求,且有一定余度。

图6 锻环沿圆周各位置点力学性能分布Fig.6 Mechanical Properties Distribution of the Forged Ring Along the Circumference

续图6

与前期研制结果相比:一方面,三向力学指标均明显提升,尤其是径向和轴向延伸率;另一方面,三向指标差距明显缩小,各向异性显著降低;同时环件各部位性能差距缩小,环件性能均匀性有所提升。材料组织决定性能,力学指标充分提升、各向异性降低及各部位性能均匀性的提高与显微组织的显著改善密不可分,Al2Cu硬脆相的充分细化和均匀化、晶粒充分细化、纤维组织明显改善、组织各向异性降低是力学性能大幅提升和改善的根本原因。

4 结 论

a)形成了Φ9.5 m级环件制造精确控制策略,通过优化合金元素、施加超声波技术调控铸锭组织,采用高温大变形-中温变形工艺调控环件微结构,通过优化轧制参数、增大轧辊直径提升环轧过程稳定性,施加轴向冷变形工艺消减残余应力、提升环件尺寸精度。

b)成功试制出Φ9.5 m级2219铝合金环件,过程稳定可控,环件三向显微组织无明显各向异性,晶粒组织细化均匀,残余结晶相充分细化和均匀化;三向力学性能提升明显,各向异性显著降低,且各部位性能均匀性有所提升,证明了各环节控制策略的可行性和有效性。

c)Φ9.5 m级环件的研制以宏观成形所需的制造过程为基础,围绕制造过程材料微观组织演变特点,形成了整体形-性协同全流程制造技术路线和工艺控制策略,其研制思路和工艺控制方法可推广至其他大型铝合金锻件的生产制造中。