运载火箭大型关键承力产品激光沉积增材制造技术研究

2021-06-19赵彦广周庆军严振宇骆洪志

赵彦广,周庆军,严振宇,骆洪志

(1.天津航天长征火箭制造有限公司,天津,300462;2. 首都航天机械有限公司,北京,100076;3. 中国运载火箭技术研究院,北京,100076)

0 引 言

增材制造技术(Additive Manufacturing,AM),又称3D打印技术,是近年来迅速发展的高端数字化制造技术。增材制造依据三维CAD设计数据,采用离散材料逐层累加制造实体零件,是一种“自上而下”材料累加的制造过程[1],与传统的减材制造(如机加、化铣等材料去除方式)和等材制造(铸造、冲压等模具控形方式)有着本质区别。增材制造技术具有快速制造复杂结构产品、高效利用原材料、可高度优化产品结构和适应个性化小批量生产等优点[2]。近年来,随着增材制造技术发展的日益成熟,在国内外航空航天制造领域应用日益增加,为复杂结构产品的敏捷、柔性制造和近净成形提供了新的实现途径。

中国运载火箭箭体关键承力产品传统上多采用锻件机加方式生产。某运载型号芯级捆绑支座(见图1)用于助推器推力向芯级结构的传递,产品外形尺寸1300 mm×630 mm×350 mm,主体为弧形壁板+承力接头的倒梯形结构,结构最薄壁厚为5 mm,最大壁厚为60 mm。产品尺寸规模大、结构复杂、壁厚差异大,单件工作状态下最大承载超过200 t,是典型的大尺寸高承载复杂结构关键承力产品。此产品以往采用钢锻件机加成形,锻件毛坯质量约3000 kg,加工完成后本体质量约110 kg,材料利用率不到4%,资源浪费严重。

图1 芯级捆绑支座结构示意Fig.1 Core-level Binging Bearing Structure Diagram

钛合金具有密度低、比强度高、高温性能及耐腐蚀性能优异等特点,在航空、航天等领域被广泛应用。通过结合钛合金材料应用与增材制造技术,可实现产品减重和快速制造的目的,进一步提升运载能力和效率,同时克服“锻造+机加”模式工艺复杂、周期长的缺点,并提高材料利用率,减少资源浪费。

经优化设计后,产品原材料更改为TC11(Ti-6.5Al-3.5Mo-1.5Zr-0.3Si)钛合金材料,材料密度不及原钢质材料密度的60%,单件产品理论质量可减至60 kg,减重45.4%。此项结构件优化预计可实现运载火箭LEO运载能力提升近200 kg,应用效果显著。

针对基于增材制造技术的钛合金芯级捆绑支座产品制造实现过程,本文从工艺方法选择和工艺流程设计方面进行了阐述,并对研制过程中需要重点关注的环节进行了分析和验证。

1 工艺方法及流程设计

1.1 成形工艺方法选择

金属增材制造有多种工艺实现方法,较为常见的有:基于粉床铺粉的激光选区熔化增材制造(Selective Laser Melting,SLM)、基于同轴送粉的激光熔化沉积成形(Laser Metal Deposition,LMD)和电弧熔丝增材制造(Wire and Arc Additive Manufacture,WAAM)等。

SLM具有制造精度高(成形尺寸精度不低于±0.05 mm)、成形组织致密、机械性能好等优点,基本无需经过额外加工即可使用,更加趋向于净成形。但现市场可提供SLM工艺装备成形尺寸有限(如苏州西帝摩公司2017年推出全球最大SLM设备CQU750成形尺寸为750 mm×750 mm×500 mm),现有装备成形能力暂不能满足“米”级大型构件研制。

考虑到现有制造能力、制造成本和技术成熟度等因素,主要针对LMD和WAAM两种可成形大尺寸结构件的3D打印技术进行对比分析,如表1所示。

表1 不同增材制造工艺方法对比Tab.1 Comparison of Different Process Methods

如表1所示,LMD和WAAM两种技术均可实现大型结构件制造。WAAM成形效率高、成本低,但成形过程产品受热积累影响较为严重,温度梯度及冷却速率相对偏低,宏微观组织较为粗大、力学性能较差[3],且部分熔丝设备结构易于产品干涉,对复杂结构成形有一定影响。

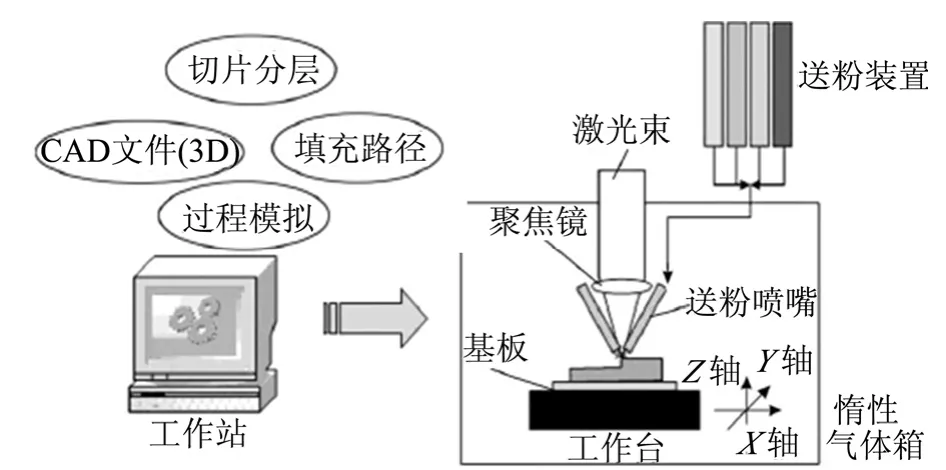

LMD是利用快速原型制造的基本原理,以金属粉末为原材料,采用高能激光束作为能量源,按预定加工路径将同步送给的金属粉末进行逐层熔化、快速凝固和逐层沉积,从而实现金属零件的直接制造,其工作原理如图2所示[4]。

图2 LMD技术原理Fig.2 Schematic Diagram of LMD

相比WAAM技术,LMD成形精度较高、产品表面质量较好,降低了后期机加量和加工难度;激光能量密度高,成形产品受热积累影响较小,温度梯度及冷却速率相对较高,性能相对较好,更适用于关键承力产品。因此,LMD技术更适合芯级捆绑支座制造。

1.2 成形工艺流程设计

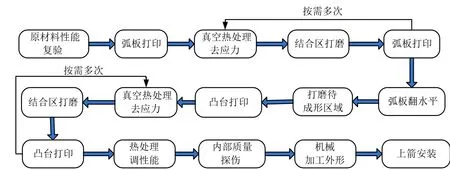

结合芯级捆绑支座结构特点及其承载特性,综合考虑变形开裂与过程稳定性控制,采用分步成形方式实现产品整体制造,即首先成形弧板,然后弧板翻转水平后成形接头,如图3所示。弧板和接头部位在一次成形过程中由于热应力积累易产生变形甚至局部开裂,因此需在两步成形过程中分别设置多个热处理去应力节点,控制产品变形和开裂风险。

图3 产品制造流程Fig.3 Product Manufacturing Process

毛坯最终热处理完成后,进行内部组织超声波探伤。由于受脉冲反射法的超声波探伤近场效应[5]的影响,产品在探伤前应留有一定余量,因此在打印毛坯余量设计时需综合考虑激光熔化沉积成形精度、热处理变形补偿、超声波探伤余量和机加尺寸协调余量等多个方面因素,合理设置毛坯模型余量数值。

2 制造技术研究

2.1 原材料选择

原材料方面,影响钛合金增材制造产品质量的因素主要包括粉末杂质含量、流动性、松装密度等,其中杂质含量是粉末材料的基础指标,是保证成形产品力学性能的关键因素。

在等级钛粉中,除特殊用途外,一般要求采用含氧量来区分钛合金粉末纯度质量等级,常将含氧量小于0.15%者称为高质量钛粉。氧元素是由制粉原材料或粉末制备过程带入的杂质元素,属于间隙型α稳定元素,其与钛有包析反应形成间隙式固溶体,使钛合金强度提高、塑性降低,同时使断裂韧性、疲劳性能、抗腐蚀性、冷成形性和可焊性等变差,因此在钛及钛合金中对氧元素规定了它的最高允许含量[6]。研究发现,随着成形环境中氧含量的增加,激光沉积成形TA15合金强度提高,但塑性大幅下降;当氧含量体积分数从5×10-5增加到1.9×10-4时,合金屈服强度增长8%,但延伸率降低31%[7]。

为确保芯级捆绑支座强度和塑性均满足设计选用的GJB2744A《航空用钛及钛合金锻件规范》指标要求,验证含氧量对TC11合金室温性能的影响,开展了不同含氧量粉末打印成形室温性能对比研究,从而获取合理的钛粉氧含量控制范围。

参照GJB2744A中对氧含量的要求(≤0.15%),并考虑打印成形环境对含氧量增加的影响,试验选用0.05%~0.06%(低氧粉)和0.10%~0.11%(高氧粉)2种规格原材料采用相同工艺参数进行试样打印,试验件结果对比如表2所示。

表2 不同含氧量成形试验数据对比Tab.2 Data Comparison of Differernt Oxygen Levels

由表2可知,低氧粉试样室温延伸率与高氧粉子样无明显差异,但屈服强度比较高氧粉成形试样低约50~100 MPa,已无法满足设计指标要求。同时,由打印前后钛粉与成形件氧元素含量对比可知,现有成形设备打印过程会带来0.01%~0.02%的氧含量增加。

综上所述,为确保成形产品化学成分、强度和塑性指标均满足设计要求,需将原材料粉末含氧量控制在0.10%~0.13%范围内。

2.2 变形与开裂风险控制

为预测产品变形风险,以70 mm厚度TC4钛合金板材为基板材料,基于Ansys有限元软件workbench模块开展产品沉积成形过程变形量预测及验证,见图4。

图4 基板端部变形仿真Fig.4 Distribution of Substrate Edge

续图4

通过优化热源施加方式,选择面热源整体施加,实现了基板宏观变形的预测,由图4b可知,模拟仿真显示基板端部翘曲变形主要集中在沉积历程的前1/4阶段,经过初始沉积预热阶段后,基板端部翘曲变形量迅速增加,最大翘曲变形量约为28 mm。

由上述仿真预测可得产品级典型结构激光熔化沉积过程温度场特征及内应力演化特性,沉积方向各点均经历了周期性非平衡短时热循环,内应力对应地呈周期性非平衡循环累增变化特征。因此,激光熔化沉积长时增材制造过程中若不适时去除内应力,残余内应力会累积增加,最终在结构薄弱位置或应力集中位置产生宏观开裂失效,导致产品报废,如图5所示。

图5 应力集中产生开裂Fig.5 Stress Concentration Cracking

因此,考虑变形开裂与过程稳定性控制,需根据应力累积水平在特定的成形高度设置热处理去应力,采用分步成形方式避免内部应力积累水平接近或超过产品本体承受能力而出现产品过度变形甚至局部开裂的风险。

同时,为了进一步规避产品变形与开裂风险,需对产品过渡结构位置进行再设计,将弧板与基板结合处、凸台与弧板结合处过渡圆角均优化为大斜角结构,并加大结构拐角区域圆角尺寸,以避免极高热应力水平下易产生应力集中位置出现宏观开裂现象。

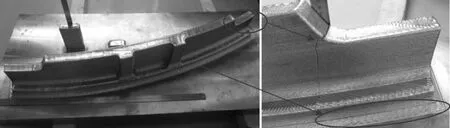

经过实际产品成形验证,上述优化措施可有效防止结构变形开裂问题,结构成形效果良好。

2.3 打印结合区对性能影响分析

由于成形工艺采用了分步成形方式,在产品本体上存在多处打印结合面,为避免结合面部位在再次打印成形时产生组织缺陷,采用真空炉热处理去应力,并在每步打印前对打印结合界面按规范要求进行打磨和清洁处理,杜绝因结合区氧化皮、多余物等造成内部缺陷,进而影响产品质量。

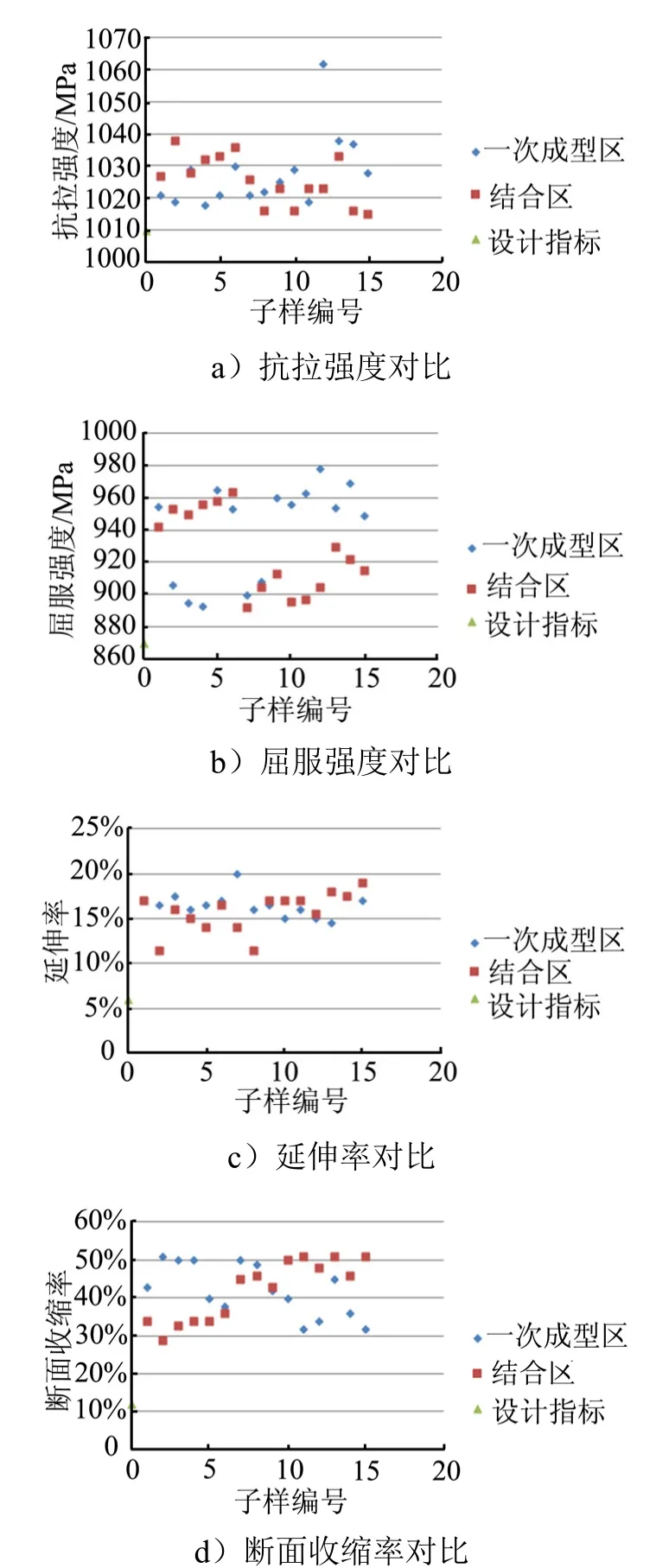

为进一步验证分步成形工艺流程产生的打印结合界面力学性能与一次成形区是否有所差异,开展了打印结合区力学性能试验验证,采用同一组工艺参数进行了结合区部位试样打印成形,分别进行了一次成形区和分步成形界面的试样打印。成形前按规范要求对结合界面进行打磨和清洁处理,成形后对试样进行了组织检测和力学性能测试。一次成形与分步成形结合区性能对比情况如图6所示。

图6 一次成形与分步成形结合区性能对比Fig.6 Bonding Area Performance Comparison

通过对试样进行理化分析显示,结合区宏观组织检测均无任何气孔、未熔合及裂纹等缺陷,试样各项力学性能与一次成形区域相比无明显差异,实测值均满足设计要求。因此可以证明,分步成形工艺流程形成的打印工艺结合面与一次成形区不存在明显差异,对产品性能无明显影响,能够满足设计对性能指标要求。

3 试验验证

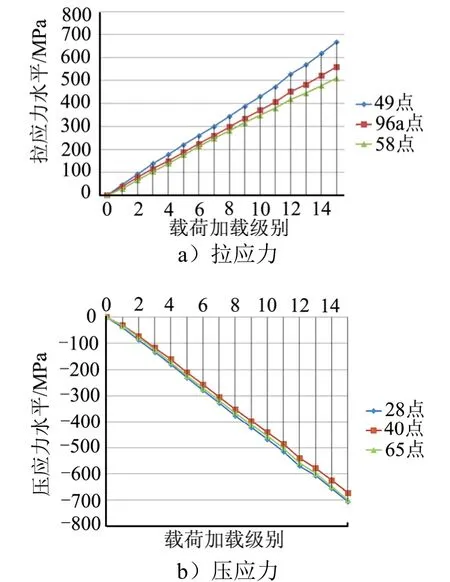

为验证激光熔化沉积成形芯级捆绑支座在真实工况下的结构变形和应力分布等情况,产品加工完成后开展了真实边界下1.5倍使用载荷静力试验考核。试验结果显示,应力与载荷成很好的线性关系,如图7所示(摘选部分应力值较大数据),在高载荷下承载正常,未出现明显变形等异常情况。试验件考核完毕后进行了外形尺寸和无损检测,未出现异常变形和新增缺陷,成功通过静力试验考核。

图7 较大应力测点与载荷关系曲线Fig.7 Curve between Large Stress Measurement Point and Load

4 结束语

钛合金增材制造技术是一种短流程、高效率的先进近净成形技术,本文针对TC11钛合金LMD技术开展了原材料选择、变形开裂控制、结合区影响等研究,实现了芯级捆绑支座的快速研制,产品性能可达到相应锻件标准要求,填补了钛合金增材制造技术在运载火箭大型关键承力产品制造中的应用空白,为后续同类产品研制探索出一条新的解决途径。同时,在今后技术应用和发展过程中,应尽快探索形成钛合金增材制造相关技术标准和规范,支撑其在航天制造领域的推广应用,进一步提升中国航天制造水平。