气浮旋流一体化油水分离器结构选型模拟研究

2021-06-19李孟杰肖小龙

李孟杰,肖小龙

(1.中石化石油工程建设有限公司,北京 100020 2.中石化石油工程设计有限公司,山东东营 257026)

0 前言

随着深海油气田的大规模开发,海上平台对高效集约型含油污水处理技术的需求与日俱增,常规的油水分离技术,如重力沉降、离心分离、常规气浮以及粗粒聚结等工艺技术或者几种工艺技术的简单组合,或投资成本高,或处理效率不稳定,且挤占有限的平台空间。近十几年来,国内外众多研究机构不断开发尝试“多元技术复合集约化”技术,水力旋流气浮一体化技术应运而生,目前国外多家研究机构开展了大量相关研究,开发了形式多样的水力旋流气浮一体化设备。如德国西门子公司的Vorsep紧凑气浮系统,该设备集约了气浮、水力旋流以及粗粒化聚结技术于一台设备,设备采用内外双筒结构,溶气污水内筒切向进料,外筒粗粒聚结。美国CETCO Oilfield Services公司的CrudeSep旋流气浮技术,最早于2002年开始研发,亦采用内外双筒结构,但与Vorsep紧凑气浮系统不同,内筒仅作为收油装置,旋流气浮分离发生在外筒空间。而挪威Epcon公司的紧凑型气浮装置(CFU)是目前研究较充分、海上油田业绩最突出的装置,与德国西门子公司的Vorsep紧凑气浮系统和美国CrudeSep旋流气浮技术内外筒较单一的分离作用不同,该装置虽由内外筒两部分构成,但内外筒内均发生水力旋流气浮作用,外筒主要以外旋流气浮为主,内筒以内旋流气浮为主,因此其水力旋流气浮分离能力、集约程度也更充分。国内北京石油化工学院陈家庆教授较早研究水力旋流气浮一体化集约技术,其开发的BIPTCFU气浮旋流一体化技术,不仅优化了设备流场结构,更重要的是优化了气浮微气泡发生方式,极大地提高了油水分离效率,并形成系列产品于海上油田开展了现场试验。国内油水处理设备提供商也开发了相应的商业产品,并取得了较好的应用效果。

目前国内外市场水力旋流气浮一体化油水分离设备结构形式多样,本文对不同结构形式的分离设备进行优选,研究应用FLUENT数值仿真技术,共开展了25例仿真研究,分析了2种国内外水力旋流气浮一体化油水分离设备的内部流场及相同条件下的油水分离效率,优选了特定条件下的设备结构。

1 CFD(计算流体动力学)模型建立及可靠性验证

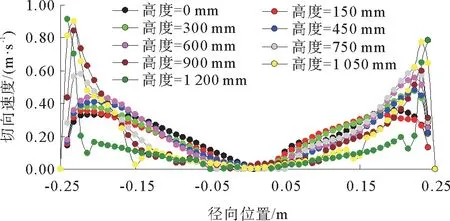

研究应用Gambit软件,采用分块结构化网格划分技术对计算区域进行离散,利用cooper组合方式生成六面体结构化网格,生成“msh”文件,导入FLUENT进行仿真计算。为保证计算精度,结构网格如图1所示,网格总数分别为346 978,510 247,1 052 134,1 441 259,不同网格总数模型相同位置截面轴线上的切向速度如图2所示。从图2可以看出,当网格总数增加到1 052 134后,继续增加网格至1 441 259,切向速度随径向位置的变化曲线几乎重合,表明网格数量增加至100万后,持续增加网格数量对模拟结果几乎不产生影响,因此,后续不同结构网格总数均保持在100万左右。

图1 模型结构网格划分

图2 不同网格数量模型相同位置切向速度变化

2 不同结构单相流场分析

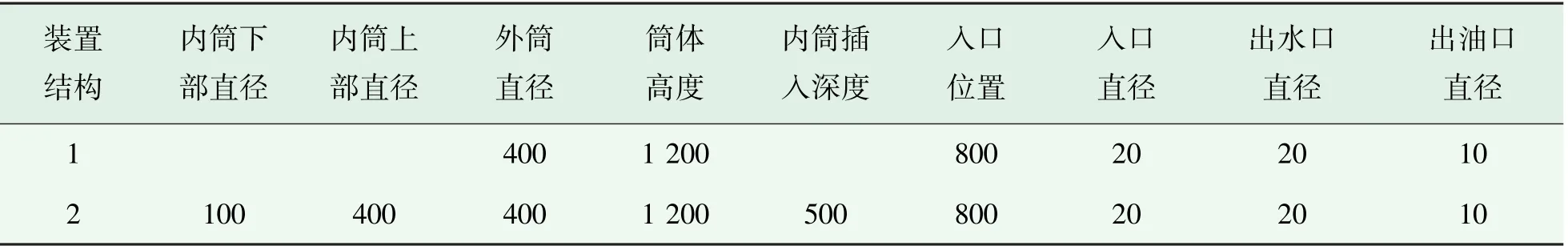

表1表示两种国内外不同水力旋流气浮一体化油水分离设备结构尺寸数据,通过分离器内部单相流场的分析,研究不同结构内部流场特点,分析其旋流气浮两种分离技术的集约能力。

表1 两种国内外不同水力旋流气浮一体化油水分离设备结构尺寸 mm

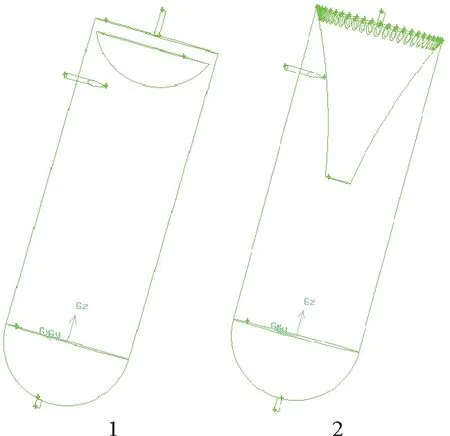

图3表示不同水力旋流气浮一体化油水分离设备模型。

2.1 “1”型分离器结构流场分析

如图3所示,“1”型分离器为单筒结构,筒内仅布置收油装置,切向进料。图4、图5分别表示“1”型分离器结构不同高度位置截面中心线轴向速度和切向速度散点图。从图4可以看出,“1”型分离器内部轴向速度从边壁到筒中心位置,依次经历了下行流-上行流-下行流的变化过程,与经典旋风分离器轴向速度下行流-上行流的变化特点有所区别,即分离器内部多了一组“零轴速包络面”。而如图5切向速度散点图所示,切向速度只有一组经典旋风分离器的内外双旋流流动,并没有像轴向速度一样,形成两组典型切向速度,轴向速度的不同特点将会影响“1”型分离器的收油情况,即分离器内已分离轻组分不会集中在筒体中心位置,而是集中在筒体内环,内环直径与图4所示最大轴向速度包络面一致,约为350 mm,因此“1”型分离器设计了与之对应的收油装置,如图3所示。

图3 两种水力旋流气浮一体化油水分离设备模型

图4 “1”型分离器结构不同高度位置截面中心线轴向速度散点图

从图5可以看出,“1”型分离器内部切向速度呈明显的轴对称分布,分布曲线形状似“驼峰”,切向速度在离边壁20~30 mm处达到最大值,且在分离器轴向方向衰减缓慢。之后,越靠近中心位置,切向速度越小,“驼峰”中部“凹陷”区域范围明显较经典旋风分离器大,该流场特点利于维持稳定的旋流强度,提高内筒油水分离效率的稳定性。

图5 “1”型分离器结构不同高度位置截面中心线切向速度散点图

2.2 “2”型分离器结构流场分析

如图3所示,“2”型分离器为内外双筒结构,外筒切向进料,内筒为自上而下渐缩式结构。图6、图7分别表示“2”型分离器结构不同高度位置截面中心线轴向速度和切向速度散点图。从图6可以看出,与“1”型分离器类似,“2”型分离器内部轴向速度也依次经历了下行流-上行流-下行流的变化过程,即分离器内部形成了两组“零轴速包络面”,轴向速度的特点虽会影响已分离油相的收集,但“2”型分离器特殊的内筒结构设计,即由上而下的减缩设计,以及内筒上部的开孔设计,有利于油相的分离。

图6 “2”型分离器结构不同高度位置截面中心线轴向速度散点图

从图7可以看出,与“1”型分离器类似,“2”型分离器内部切向速度也呈明显的轴对称分布,分布曲线形状似“驼峰”,切向速度在离边壁20~30 mm处达到最大值,且在分离器轴向方向衰减缓慢。但与“1”型分离器不同的是,由于减缩型内筒的存在,提高了筒上部最大切向速度值,有利于油水相的快速分离。

图7 “2”型分离器结构不同高度位置截面中心线切向速度散点图

3 不同结构油水两相分离效果分析

油气水三相分离计算,常温常压条件下,选择水和辛烷烃模拟油水,修改辛烷烃密度为0.89 kg/L,并且假定液滴都是球形。计算分离器总效率时,假定液滴直径数据服从图8的Rosin-Rammler分布。

图8 液滴直径分布曲线

3.1 油气水三相模拟设置

油气水三相模拟颗粒相采用相间耦合的随机轨道模型DPM模拟颗粒相。分别模拟处理量、溶气水量、分流比以及溶气比对油气水相分离的影响,每种分离器结构分别开展25组模拟,具体模拟方案如表2所示。

表2 两种分离设备不同操作条件模拟方案

3.2 处理量对分离效果的影响

如表2所示,溶气水量表示溶气水占总处理量的百分比;分流比表示油相排出量占处理量的百分比;溶气比表示溶气水中标态气相占溶气水的比例。分别保持溶气水量为40%、分流比为15%以及溶气比为20%不变,研究处理量对分离效率的影响。

图9表示处理量对分离效率的影响,可以看出,整体而言“1”型分离器和“2”型分离器分离效率随处理量的变化规律类似,均随着处理量的增加而增加,但两处细节有所不同,一是“2”型分离器分离效率明显高于“1”型分离器;二是处理量较低时,如1.5~2 m/h,“2”型分离器分离效率仍能维持在60%以上,而“1”型分离器分离效率出现降低,这主要与“2”型分离器采用渐缩式内筒结构,缓解了切向速度的衰减速度有关。

图9 处理量对除油效率的影响

3.3 溶气水量对分离效果的影响

图10表示溶气水量对分离效率的影响,可以看出随着溶气水量的增加,两种结构分离器分离效率均增加,但当溶气水量增加到一定值后,两种分离器的分离效率均不再随溶气水量的增加而发生变化,表明“1”型和“2”型分离器均存在最优值溶气水量。另外,“2”型分离器所需溶气水量明显高于“1”型,因为采用了渐缩式内筒结构,“2”型分离器自切向进料后,切向速度衰减缓慢,压力衰减相应较慢,溶气水内微气泡释放速度较慢,释放时间较长,而“1”型分离器溶气水内微气泡释放速度较高,释放时间短,因此在达到最优值前的较低的溶气水量条件下,如20%~35%之间“1”型分离器分离效率较高,但持续增加溶气水量,“2”型分离器的释放时间增加,进一步提高了其油水分离能力。

图10 溶气水量对除油效率的影响

3.4 分流比对分离效果的影响

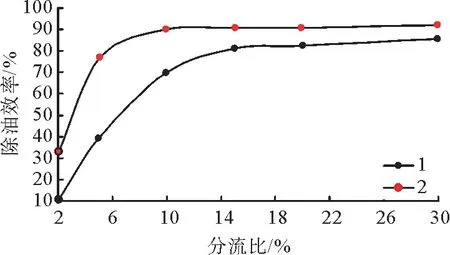

图11表示分流比对分离效率的影响,可以看出“1”型和“2”型分离器的分离效率均随着分流比的增加而增加,且变化规律类似,与溶气水量的影响类似,当分流比达到一定值后两种结构分离器分离效率均维持一定效率,而不发生较大变化,“2”型分离器分离效率明显高于“1”型分离器;不同的是,“2”型分离器在较低的分流比时就已到达最优分离效率值,而“1”型分离器需较高的分流比,表明“2”型分离器收油装置的设计优于“1”型分离器。

图11 分流比对除油效率的影响

4 结论

研究应用FLUENT软件对国内外较通用的两种水力旋流气浮一体化油水分离设备开展了25组数值模拟研究,研究表明:

a)两种结构分离器切向速度流场衰减速度均较慢,由于采用了渐缩式内筒结构,“2”型分离器切向速度流场对称性优于“1”型分离器,且切向速度最大值明显高于“1”型分离器。

b)两种结构分离器均存在两组“零轴速包络面”,因此不利于分离器收油操作,为此两种结构分离器均设计了特殊的收油装置,优化了收油结构。

c)两种结构分离器分离效率均随着处理量、溶气水量、分流比以及溶气比的增加而增加,但也表现出了不同的特点:一是“2”型分离器分离效率明显高于“1”型分离器;二是处理量较低时,“2”型分离器分离效率明显优于“1”型分离器;三是“2”型分离器溶气水量、分流比最优值明显小于“1”型分离器。