高速铁路路基结构设计方法现状与发展趋势

2021-06-18叶阳升蔡德钩张千里魏少伟闫宏业

叶阳升,蔡德钩,张千里,魏少伟,闫宏业,耿 琳

(1.中国铁道科学研究院集团有限公司,北京 100081;2.中国铁道科学研究院集团有限公司高速铁路轨道技术国家重点实验室,北京 100081;3.中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081)

中国已建成世界最发达的高速铁路网。预计到2030年,我国高铁运营里程将达到4.5 万km,形成以“八纵八横”为主通道的全国高速铁路网络[1-2]。高铁具有运营密度大、运行速度高、乘坐舒适度要求高等特征,需要全线路具备高平顺性和高稳定性。路基工程是高铁轨下基础设施的重要组成部分。为了确保高铁平稳、安全和舒适运行,需要对路基结构设计提出更高的标准和要求[3-5]。

当前,我国铁路路基结构采用级配碎石强化的层状结构体系。路基在填筑过程中,经过多次振动碾压成形,服役期不仅承受轨道结构和附属构筑物传递的静荷载,还要承受列车长期循环动荷载的作用[2,4-5]。目前,我国高铁路基结构设计采用等效动荷载分析法,考虑服役期动静荷载作用;基于室内试验结果,考虑土体的非线性特征,依据土体实际应变水平确定变形模量;将路基假定为弹性空间体,采用Boussinesq 公式,计算路基的动应力与动应变;结合实测数据,以控制往返荷载作用下路基不发生累积变形为目的,提出基于路基面动变形和基床底层动应变控制的设计准则[6]。传统设计方法简化了路基结构建造与服役阶段的动力过程,通过理论假定将动力学问题转化为拟静力学问题[5-6],满足工程需要,设计精细化程度总体不高。但TB 10621—2014《高速铁路设计规范》中,对不同速度等级、不同类型的高铁基床结构只做了统一的笼统规定[6-9]。因此,建立基于全过程动力学分析、满足路基功能要求的路基结构设计新方法,将有助于进一步完善和发展现行路基结构设计理论,优化路基基床结构,提高路基设计和施工水平[2,4,10]。

本文在系统梳理各国高铁路基基床结构形式、设计方法及动力学理论研究的基础上,指出目前我国高铁路基设计存在的问题,分析了高铁路基结构设计的发展趋势。

1 高铁路基基床结构形式

高铁路基基床状态主要受基床厚度、填料及其压实度、防排水构造等因素的影响,并直接关系到列车的平稳运行和速度提升。路基基床结构应满足强度和变形的要求,保证其在列车荷载、降水、干湿循环及冻融循环等多重因素作用下具有长期变形稳定性[11-17]。

1.1 中国

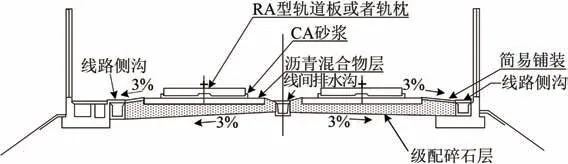

中国高铁路基基床结构为层状结构,分为基床表层和基床底层[2,9,16-17]。无砟轨道基床表层厚0.4 m、基床底层厚2.3 m;有砟轨道基床表层厚0.7 m、基床底层厚2.3 m,如图1所示。

图1 中国高速铁路路基标准横断面示意图(单位:m)

基床表层填料为粒径不大于60 mm 的级配碎石,基床底层填料为粒径不大于60 mm 的砾石类、砂类土中的A,B 组填料或化学改良土。级配碎石、砾石类及砂石类土采用压实系数K、地基系数K30及动态变形模量Evd作为基床压实控制指标,化学改良土采用压实系数及7 d 饱和无侧限抗压强度作为基床压实控制指标。基床表层和基床底层填料的压实标准见表1。

表1 基床表层、基床底层填料的压实标准

1.2 日本

日本在进行高速铁路路基设计时,将其处理为结构体系,整个体系自上而下划分为基床表层、上部填土和下部填土[18]。基床表层包含沥青基床表层、混凝土基床表层和碎石基床表层3 类。其中,无砟轨道可选用沥青和混凝土的基床表层,重要的有砟轨道可选用沥青基床表层,一般的有砟轨道可选用碎石基床表层。

1.2.1 基床表层

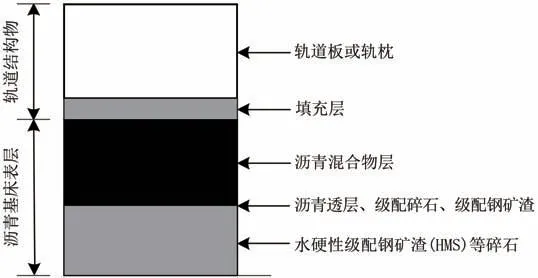

1)沥青基床表层

沥青基床表层由沥青混合物层上部基床表层和级配碎石层下部基床表层构成。无砟轨道、有砟轨道的沥青基床表层的沥青混合物层基本结构是相同的,但由于各自支承的轨道结构不同,在设计思路上存在差异。

无砟轨道沥青基床表层的沥青混合物层,在设计上应针对沥青混合物层的疲劳破坏和基床的残余变形进行检算,以确定优化的沥青混合物层厚度。无砟轨道沥青基床表层横断面示意图如图2所示,纵断面结构如图3所示,断面尺寸见表2。沥青混合物层压实控制K≥0.95(取芯),级配碎石层K≥0.95(换砂)。

图2 日本无砟轨道沥青基床表层横断面示意图

图3 日本无砟轨道沥青基床表层纵断面结构

表2 日本无砟轨道沥青基床表层断面尺寸

有砟轨道沥青基床表层的沥青混合物层在设计时,考虑基床条件和列车荷载,验算沥青基床表层表面位移,并对级配碎石的厚度进行优化。有砟轨道沥青基床表层横断面示意图如图4所示,纵断面结构如图5所示,断面尺寸见表3。有砟轨道沥青基床表层下部使用级配碎石、级配炉渣(MS)、水硬性级配炉渣(HMS)等碎石材料。

图4 日本有砟轨道沥青基床表层横断面示意图

图5 日本有砟轨道沥青基床表层纵断面结构

表3 日本有砟轨道沥青基床表层的断面尺寸

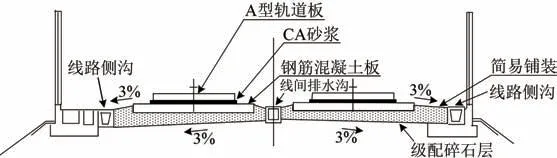

2)混凝土基床表层

混凝土基床表层由钢筋混凝土板和级配碎石构成。无砟轨道混凝土基床表层横断面示意图如图6所示,纵断面结构如图7所示,断面尺寸见表4。钢筋混凝土板的作用是向其下部传递轨道荷载,以其较大的抗弯刚度抑制变形,确保基床表层面的平顺性;级配碎石的作用是支承钢筋混凝土板并向基床分散和传递荷载。

图6 日本无砟轨道混凝土基床表层横断面示意图

图7 日本无砟轨道混凝土基床表层纵断面结构

表4 日本无砟轨道混凝土基床表层断面尺寸

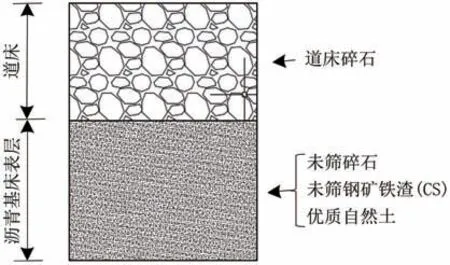

3)碎石基床表层

碎石基床表层采用力学性能优良的单一材料修筑而成,结构如图8所示。为了避免基床表层发生翻浆冒泥,宜将基床表层的厚度设为0.3 m。

图8 日本碎石基床表层结构形式

采用K30和K指标,控制碎石基床表层结构的压实质量,并且保证K30≥110 MPa·m-1或K≥0.95。

1.2.2 上部填土

施工基面以下3 m 深度的那一部分路堤统称为上部填土,主要通过K30控制路基压实状态,并保证K30≥110 MPa·m-1。

1.2.3 下部填土

下部填土的细粒含量Fc小于20%,采用K控制压实状态时,需要确保K≥0.9。下部填土的细粒含量Fc大于20%时,可以选用气隙率na控制压实状态。当20%≤Fc≤50%时,要求na≤15%;Fc>50%时,要求na≤10%。

1.3 法国

法国根据高铁路基表层填料状况、路基填料质量,将路基划分为良好、中等和不良路基。在道砟层与路基之间设立1 层调整的垫层(相当于我国高铁基床表层),路基顶层设置横向倾斜的路基表层,断面如图9所示。

图9 法国高铁路基基床结构

垫层顶面呈3%~5%的坡度[19],由如下3 部分构成。

(1)砟垫层:由纯砾石(粒径≥30 mm)构成,K≥1.0,在任何时候,均需要铺设砟垫层,其厚度随轨枕、路基类型和运输条件变化而发生改变。

(2)底基层:由级配的纯砾石组成,K≥1.0,最小厚度为15 cm,土质条件优良时,可不设此层。

(3)防污层:防污层有时与1 层纯砂土垫配合使用,或在路基表层上增铺1层合成毡垫。若路基表层中包括一些能够磨损或破坏毡垫的固体颗粒,需将毡垫放置于砂层中间。

路堤中,路基表层采用与填方路堤相同的土体或性质良好的土料修筑而成,并且保证K≥0.95,路基表层也可根据工程实际采用砂浆处理。路堑中,路基表层的K≥0.95,厚度至少30 cm。同时,规定了只有路基表层的变形模量Ev2≥50 MPa 时,才能施工垫层,各部分的具体压实标准见表5。

表5 法国路基压实标准

1.4 德国

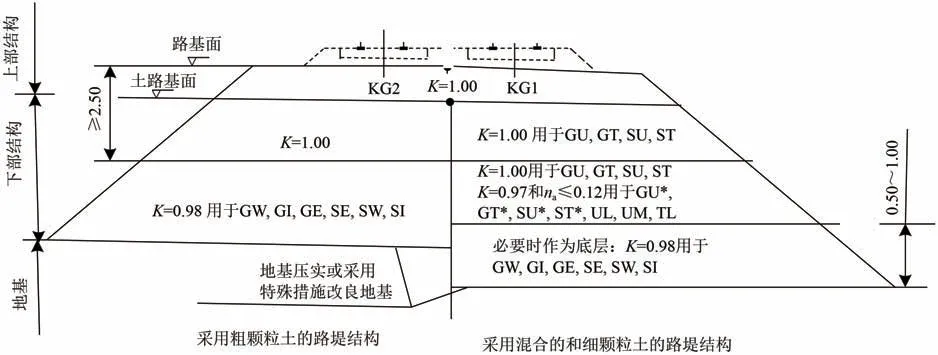

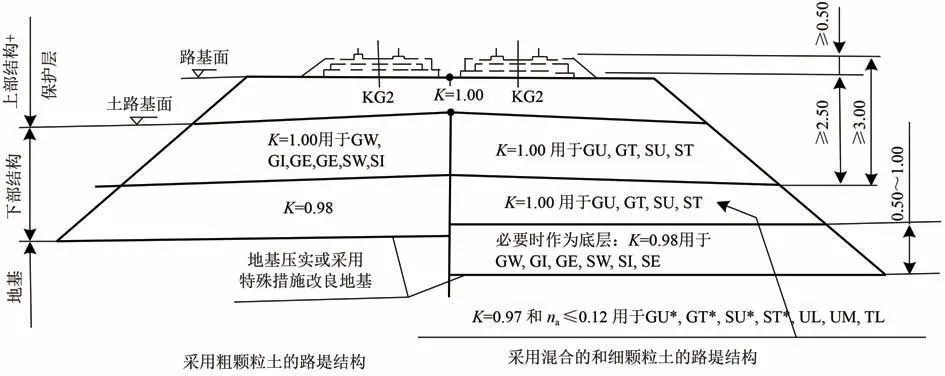

德国高铁路基结构自上而下分别为保护层、防冻层、土路基层。路基保护层和防冻层与我国高铁路基基床表层的功能一致,其总厚度根据路基保护层要求达到的变形模量值确定。土路基层与我国高铁路基基床底层、路堤本体的功能保持一致。根据各个受力层的特征与填筑料的工程性质,采用变形模量Ev2、动态变形模量Evd、压实系数K和气隙率na等多个综合指标,控制路基的压实状态,并评价相应的压实质量[20]。德国路基的标准断面和压实标准分别如图10 和图11所示。图中:KG1 和KG2分别为颗粒混合料1 和颗粒混合料2;GW 为级配良好的砾石;GI为粒径缺失的砾石;GE 为级配不好的砾石;SE 为级配不好的砂;SW 为级配良好的砂;SI 为粒径缺失的砂;GU 为粉土质砾石;GT 为黏土质砾石;SU 为粉土质砂;ST 为黏土质砂;GU*,GT*,SU*及ST*分别为粒径小于0.06 mm的颗粒含量在15%~40%的粉土质砾石、黏土质砾石、粉土质砂及黏土质砂;UL 为弱塑性粉土;UM 为中塑性粉土;TL 为弱塑性黏土。具体压实标准见表6。

图10 德国高铁有砟轨道路基的标准断面和压实标准(单位:m)

图11 德国高铁无砟轨道路基的标准断面和压实标准(单位:m)

表6 德国路基压实标准

1.5 各国异同

综上,为满足使用上的需求,各国高铁路基基床表层一般采用分层强化结构体系,如德国针对有砟轨道将其分为保护层、防冻层,无砟轨道分为水硬层、防冻层;法国分为砟垫层、底基层和防污层;日本分为沥青、混凝土和碎石的基床表层。为了确保传力路径明确、施工简便,中国基床表层采用的是单一结构体系。

填料方面,中国采用级配碎石修筑基床表层,级配碎石的颗粒级配、防渗性等特性与法国、德国基本保持一致。

控制路基压实质量方面,中国综合选用压实系数、地基系数和动态变形模量等作为指标,评价采用级配碎石、砾石类及砂石类土修筑路基的压实质量;对此,日本使用地基系数和压实系数,法国和德国采用压实系数和变形模量。所有国家针对压实系数的使用是一致的,具体见表7。

表7 各国压实参数种类和使用情况

2 高铁路基基床结构设计方法

2.1 中国

中国高铁路基基床一般采用从下到上逐渐强化的结构。基床表层厚度设计是基床结构设计的核心,对控制基床变形和保护下部填土具有重要作用。中国铁道科学研究院[7,16,21-22]开展了大量的现场和室内试验,系统剖析了高铁路基荷载的分布规律,研究了基床动应力与动变形的基本规律,为了避免列车反复荷载作用下路基发生累积变形和累积孔压效应,确定了路基面动变形、基床底层动应变的双重控制准则,发展了基于应变控制的基床结构设计方法。

2.1.1 动应变临界值的确定

高速铁路路基动应力和动变形计算时,列车轴重及轨道结构参数的选取较为一致,而对结果影响较大的填料模量的选取则存在很大不同。根据试验获取的剪切模量比G/Gmax(实际剪切模量与最大剪切模量的比值)与应变γ的关系如图12所示。由图12 可见,填料模量随应变的增大呈现非线性衰减趋势。考虑到变形模量与剪切模量之间的等比换算关系,变形模量的计算参数取值应基于压实检测指标和填料非线性特性确定。为避免基床出现累积变形,基床应变应控制在一定范围内。不产生体积效应的临界应变对应的临界剪切模量比约为0.65,一般介于图中2 条近似水平的虚线之间,所以变形模量应取最大模量的0.65倍。

图12 剪切模量比与应变的关系

2.1.2 道床初始动荷载的确定

在计算有砟轨道路基动荷载时,将动轮载按比例分担到轨枕上,按照式(1)计算道床顶面上的动荷载[15],并将轨枕的有效支承面积处理为荷载的分布面积,如图13所示。图中:b为轨枕平均宽度;e'为轨枕平均有效支承长度;Fd为动轴重。

图13 列车荷载在道床顶面的分布

Fd=Fs(1+av)(1)式中:Fs为静轴重,kN;α为速度影响系数,高铁取0.003;v为设计速度,km·h-1。

在计算无砟轨道路基动荷载时,将路基动荷载分布进行简化处理,1 个转向架的2 个轴载视作集中力,并乘以相应的动力系数,作为列车设计动荷载。

2.1.3 模量的确定

基床表层及道床的计算模量在缺少实测试验资料时,级配碎石基床表层取180 MPa,碎石道床可取300 MPa。基床底层的计算模量选取,应考虑应变水平对模量的非线性影响。K30试验时路基填料的应变水平平均约为0.18%,依据弹性假定,当泊松比μ=0.21,得到变形模量E=0.23K30。依据图9 可计算出填料变形模量Emax。由于设计需要偏于安全,取基床底层计算模量等于临界应变对应的模量,即E=0.65Emax。

2.1.4 路基动应力与动变形

确定上述路基顶面的动荷载、填料的模量后,路基处理为弹性均质半空间体,利用布辛尼斯克解析解,得到路基的动应力和动变形。

2.1.5 基床表层厚度

设定不同的基床表层厚度,采用布辛尼斯克公式计算基床动应力及动变形,得出的结果需要小于路基面动变形与基床底层动应变的临界限值,并以此确定基床表层厚度。

上述高铁路基结构设计方法已纳入TB 10621—2014《高速铁路设计规范》。

2.2 日本

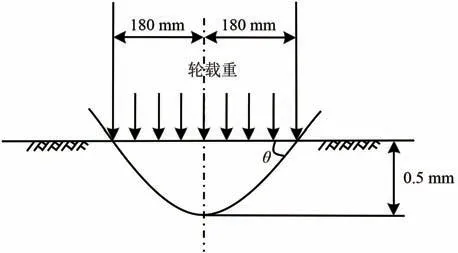

日本高铁强化基床结构采用路基顶面变形量控制方法[18]。基于公路沥青路面的有益工程经验,采用挠曲角θ控制基床表层的结构变形不宜过大,以防止结构发生挠曲开裂,如图14和图15所示。

图14 公路路面挠曲角控制标准

图15 高铁路面挠曲角控制标准

基于有限元方法,进行不同基床强化结构性能的检算:①混凝土基床表层要进行破坏安全性、疲劳破坏安全性及使用性的检算;②沥青基床表层需要分别针对由沥青混合物层的疲劳破坏决定的使用寿命及沥青基床表层表面的位移进行检算。对应沥青混合物层疲劳破坏的允许荷载次数,由沥青混合物层底面的应变求得,日本采用有限元法来求算沥青混合物层应变。若检算结果不能满足预期的使用寿命,则应增加沥青混合物的厚度。也可考虑增大轨枕尺寸、降低轨道垫板弹性、强化基床或采用高品质的沥青混合物等措施。

2.3 德国

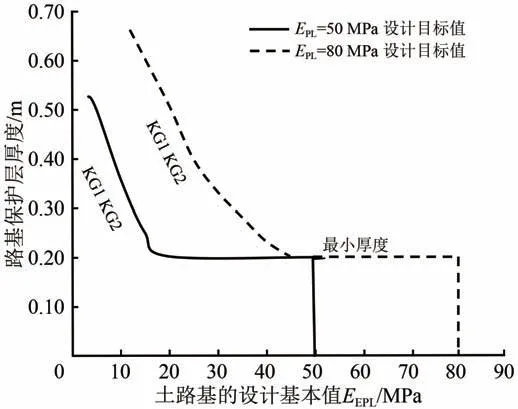

德国按路基顶面变形模量要求,确定高铁基床表层厚度[19]。高铁路基保护层厚度设计要保证整个承载体系具有足够的承载力,且不受冰冻的不利影响。保护层需要分别进行承载力设计计算和防冻害设计计算。通过这2 种设计,确定保护层的最大厚度。

无砟轨道中,根据结构形式的不同,将保护层划分为水硬性和非水硬性2 种类型,分别进行厚度的设计与计算。有砟轨道中,作为承载层的保护层厚度与路基土或原地基表面的变形模量EEPL、修筑保护层的填料变形模量E0、保护层路基表面的变形模量EPL有关。基于德国联邦铁路实施指南DS 836《土工建筑物规范》中路基保护层厚度计算图(图16),根据路基土承载力和要求的路基承载力,确定作为承载层的保护层厚度。保护层路基表面变形模量EPL依据Ev2确定。作为防冻层的保护层厚度,依据大气冷量总和与年平均温度进行设计计算。

图16 保护层厚度的设计计算图表(单位:MPa)

根据路基变形模量的要求,确定基床保护层厚度的方法来源于公路路基设计。测定公路路基面变形模量的试验荷载与使用荷载相似。当满足试验荷载要求时,便也满足使用荷载。但是,高铁中由于变形模量的试验荷载与使用荷载在作用范围上存在较大差异,虽然表面达到相同变形模量的路基,但使用时可能表现出差异性的工作性能,这也造成确定不同等级铁路路基表层变形模量限值,缺乏必要的依据。

2.4 美国和南非

美国和南非等通过控制基床表层下填土强度,确定高铁道床和垫层厚度。为了保护下部填土,要求作用在下部填土上的应力小于其允许应力[23]。允许应力的确定有多种衍生形式,有采用静强度进行计算,也有采用动强度进行计算。各种强度的确定方式多种多样。该方法适用于重载铁路路基基床病害等基床破坏性问题,而对高铁变形有严格要求的情况却难以实施。在微小变形要求下,强度的定义及确定方法成了难以突破的问题。

2.5 各国异同

综上,目前各国高铁路基基床结构设计方法包括:路基顶面变形量控制方法、路基底面变形模量控制方法、基床表层下部填土强度控制方法等。我国以路基面动变形、基床底层动应变为控制指标,进行设计。这些设计方法未考虑真正意义的循环振动荷载,且假定路基为弹性半空间体,简化了路基结构建造与服役阶段的动力过程,将动力学问题转化为静力学问题。设计方法假定条件过多,设计精细化程度相对不足,且无法计算循环列车荷载对路基变形的累积效应。

3 高铁路基累积变形预测方法研究现状

我国高铁主要采用的是无砟轨道形式,对路基沉降提出严格要求,明确规定路基工后沉降不超过15 mm。高铁运行速度快、密度高、运量大,长期列车运行荷载作用下路基不可避免发生累积沉降变形,对高铁运营造成影响。目前高铁路基设计方法未直接考虑列车循环动载对路基的累积变形,国内外在这一领域进行了研究[24-26],但尚未形成相对完善的高铁无砟轨道列车荷载下路基累积变形的计算方法。

3.1 循环荷载作用下路基土累积变形

蔡英等[27]开展了黏土三轴循环荷载作用试验,得到累积塑性应变与荷载作用次数的关系曲线,并通过在半对数坐标下曲线的“凹凸”性判定法,将累积应变曲线划分为发展型和衰减型,2 类曲线分别向着破坏和稳定趋势发展。王龙等[28]基于三轴试验结果,将累积塑性变形曲线划分为稳定型、衰减型和破坏型,并以累积塑性应变不超过4%作为路面结构可接受的变形为依据。Werk⁃meister 等[28]将不同应力水平下路基累积塑性应变曲线,分为塑性安定、塑性螺变和增量破坏等阶段。Minassian[29]根据累积塑性应变,将路基划分为3 个状态:稳定状态、临界状态和不稳定状态。Hoff 以平均累积应变速率划分累积塑性变形状态:弹性状态、塑性状态和破坏状态。可见,随着荷载作用次数的增加,不同应力水平下粗粒土的累积塑性变形表现出不同的状态。

目前,很难定量计算累积塑性变形。在满足工程使用要求范围内,路基不发生塑性累积变形的前提条件下,进行结构设计,仍是可行的方法。由于高铁轨下基础变形要求严格,如何科学、合理进行往返循环荷载作用下基床结构累积塑性变形状态分类、判别与控制等,仍需要做深入系统的研究。

3.2 列车运行引起路基累积塑性变形计算模型

估算累积塑性变形是循环荷载作用下路基土变形特性研究的重要内容之一。铁路发展过程中,已提出多种路基循环累积沉降计算模型,大致分为经验模型和弹塑性力学理论模型,其中有些模型已用于实际工程中[26]。

3.2.1 经验模型

初期,常采用动三轴试验结果,以应力水平、荷载作用次数等为变量,建立经验的路基累积沉降模型[24,26],譬如指数、对数和幂函数模型等,并以Monismith[31]提出的指数模型应用最为广泛。这些模型具有形式单一、参数少和应用便利等特点。应该说,如果有很好的试验结果,采用这些模型时,能够较准确地预测路基累积变形发展趋势。由于不同应力水平下,路基累积塑性变形差异较大,很难采用某一个特定模型准确描述。

随后,Li和Selig[32]引入土体强度参数和应力条件,建立了交通荷载作用下路基土体沉降计算公式。随后,Chai 和Miura[33]基于Li 和Selig 的模型,建立了考虑初始静偏应力的指数经验公式。陈颖平等[34]采用三轴试验结果,考虑了固结压力、循环振次、动静偏应力的影响,修改Li 和Selig 经验公式,据此建立了应变预测模型,很好地描述土样破坏前变形规律。但是,采用该模型计算随着循环次数增加得到应变也趋于无限大,这与当循环荷载比小于某个临界动应力时土体因振密、变形趋于稳定值不吻合。Wichtmann 等[35]利用动三轴试验结果,修正Niemunis 等的砂土累积变形的HCA 模型,提出了适用非黏性土体的累积变形模型,能够描述复杂边界的路基累积变形规律。边学成等[36]基于路基土体动三轴试验结果,建立了不同加载循环次数作用下土体累积塑性应变增量的计算公式。

3.2.2 弹塑性模型

Abdelkrim等[37]、Chazallon等[38]和Karg等[39]通过建立基于安定性理论的弹塑性本构模型,是准确预测循环荷载下土体累积变形的一种方法。该类方法具有通用性强的优势,能够准确获得不同复杂应力状态下累积塑性变形。但是,一般需要试验确定并提供较多的计算参数,计算量很大,而且若计算参数不够准确时预测误差偏大。王娟和余海岁[40]基于理想弹塑性理论,获得了安定极限值的下限解。张宏博[41]引入合理的硬化定律和剪胀公式,提出无黏性土体累积塑性变形的循环本构模型。Degrande 等[42]修改了表述滑动摩擦和体积压密变形机理的屈服函数与塑性应变表达式,建立了适用小幅荷载作用下颗粒土循环累积变形模型。

总之,高铁路基亟须发展精度和计算效率更高的路基累积变形计算模型。经验模型虽然可以用于实际工程中,但是一般难以满足计算精度要求[24,26]。基于粗颗粒填料弹塑性动本构模型,建立路基全过程累积弹塑性模型是一个发展趋势[36,43]。这类模型中,如何考虑塑性累积效应与硬化特征、颗粒破碎规律和能量耗散特征等便成为亟须认真对待的技术难点。

4 结论及发展趋势

上文系统总结并分析了中国、日本、法国、德国和美国等国家高铁路基基床结构形式与设计方法,指出该设计方法存在的一些问题,得到如下基本认识与结论。

(1)各国高铁路基基床普遍采用层状的强化结构,为了满足使用的高要求,基床表层常采用统一的双层、多层结构。我国高铁基床表层为单一结构体系,填料采用级配碎石,施工简便、传力路径清晰。压实质量控制方面有多种检验参数,各国的控制指标与各自理解和习惯有关,其目的均是为了有效控制填土质量。各国高铁均采用压实系数作为压实质量控制指标。我国采用压实系数、地基系数和动态变形模量,评价高铁路基级配碎石、砾石类和砂石类填料的压实状态。

(2)各国高铁路基基床结构设计方法主要包括:路基顶面变形量控制方法、路基底面变形模量控制方法、基床表层下部填土强度控制方法等。我国,采用路基面动变形和基床底层动应变控制的设计方法。这些设计方法,假定路基为弹性半空间体,将动力学问题转化为静力学问题,均未考虑列车循环振动荷载。总体上,设计方法过于粗略,精细化程度相对不足,且无法计算循环列车荷载引起路基的累积变形效应。

(3)随着荷载作用次数增加,不同应力水平下粗粒土的累积塑性变形呈现不同的状态。针对动载作用下填料累积塑性变形,国内外开展了大量研究工作,构建了经验性模型和弹塑性理论模型。但是,目前尚未建立理论相对完备的高铁路基累积变形计算方法与设计理论。

由对高铁路基结构设计现状梳理与分析可以看出,未来高速铁路路基设计有如下发展趋势。

(1)路基基床结构优化与完善。如针对目前高铁路基封闭层易开裂渗水造成冻胀、翻浆等病害,提出基于沥青级配碎石全断面封闭的新型路基结构型式,即在基床表层设置沥青级配碎石层作为防水层和强化层,起到隔水、改善基床受力及减震降噪的目的。

(2)采用粗颗粒填料弹塑性本构模型,发展路基全过程累积塑性应变计算方法,是提高路基累积变形计算精度的需要,也是路基设计的发展趋势。

(3)建立高速列车-轨道-路基理论分析模型,发展考虑建造、运营荷载激励的高铁路基结构全过程动力学设计方法,是路基结构设计由半理论、半经验转向精细化设计的理论基础,是实现高铁路基基床结构优化的必要前提,也是路基设计的发展趋势。