四川某铜铅锌复杂难选多金属矿石选矿工艺优化研究与实践

2021-06-18郭万进

郭万进

(白玉县银兴矿业有限公司)

四川某铜铅锌复杂难选多金属矿选矿厂采用铜、铅、锌依次优先浮选流程,生产指标很不理想,严重影响了企业经济效益的提高。为解决企业面临的实际问题,在消化吸收前人研究成果和生产实践成果的基础上[1-5],进行了大量的工艺技术优化研究与实践。

1 矿石性质

四川某铜铅锌复杂难选多金属矿床有价组分多,且含量较高。矿石中主要金属矿物为闪锌矿、方铅矿、黝铜矿(以富含锑的黝铜矿为主)、黄铁矿、黄铜矿、磁黄铁矿,另见少量铜蓝、毒砂和一定数量的铅矾、白铅矿、菱锌矿、赤铁矿、褐铁矿,金属矿物嵌布关系相当复杂;非金属矿物主要有石英、透辉石、帘石类、方解石、石榴石、角闪石、绿泥石、重晶石及绢云母;银的独立矿物是辉银矿。矿石中有回收价值的矿物主要为闪锌矿、方铅矿,其次为黄铜矿、黝铜矿、辉银矿等。

(1)黝铜矿((Cu,Zn,Fe,Ag)1(2Sb,As)4S13)。黝铜矿是最主要的铜矿物,而且绝大部分的银、砷、锑均为其所载,因而黝铜矿是矿石中最重要的有价元素银、铜及有害元素砷、锑的载体矿物。黝铜矿中除铜、锑、银、砷、硫外,还含有一定量的锌和铁。以中粒结构与其他硫化物组成边界简单的集合体是黝铜矿主要的嵌布方式,这种嵌布关系因受蚀变和交代作用,有时变得十分复杂;约35%的黝铜矿呈细粒(-0.074 mm)状分散嵌布于脉石或其他硫化物中。

(2)黄铜矿(CuFeS2)。黄铜矿是次要的铜矿物,其嵌布特征比黝铜矿复杂,粒度较细,大部分的黄铜矿与其他硫化物组成集合体,因硫化物之间复杂的交代关系而使粒度较细的黄铜矿接触边界复杂化,闪锌矿中亦偶见极细的黄铜矿析出,黄铜矿较难解离。

(3)方铅矿(PbS)。方铅矿是最主要的铅矿物,属于嵌布粒度较细的硫化物,在与其他重要硫化物形成中粗粒集合体时,在矿物中其粒度相对较小,与闪锌矿及黝铜矿的关系都相当密切,此外,亦常见以细脉状嵌布在脉石矿物的微细裂隙中。

(4)闪锌矿((Zn,Fe)S)。闪锌矿多呈中粒与其他硫化物组成集合体,与硫化铜间关系密切,但边界较规则,亦常见独立呈脉状嵌布,以及在黄铁矿颗粒间呈细粒状充填和在脉石中呈极细粒嵌布,闪锌矿的嵌布粒度相对较粗,但粒度变化范围很大,嵌布形态复杂。作为主体硫化物,闪锌矿也常常交代先期形成的其他硫化物而使嵌布关系复杂化,部分闪锌矿内部存在的黄铜矿析出物亦将影响铜、锌矿物的分离。

(5)黄铁矿(FeS2)。黄铁矿不是回收对象,在硫化物中粒度较粗,且含量较高,与其他有价矿物的关系很密切,还是载金、银的矿物,有价矿物常沿其粒间充填,复杂的交代关系影响它们之间的解离;黄铁矿内部也见有无法解离的黝铜矿、方铅矿及闪锌矿微细包体。

矿石中闪锌矿的嵌布粒度相对较粗,黝铜矿次之,方铅矿及黄铜矿的嵌布粒度较细。

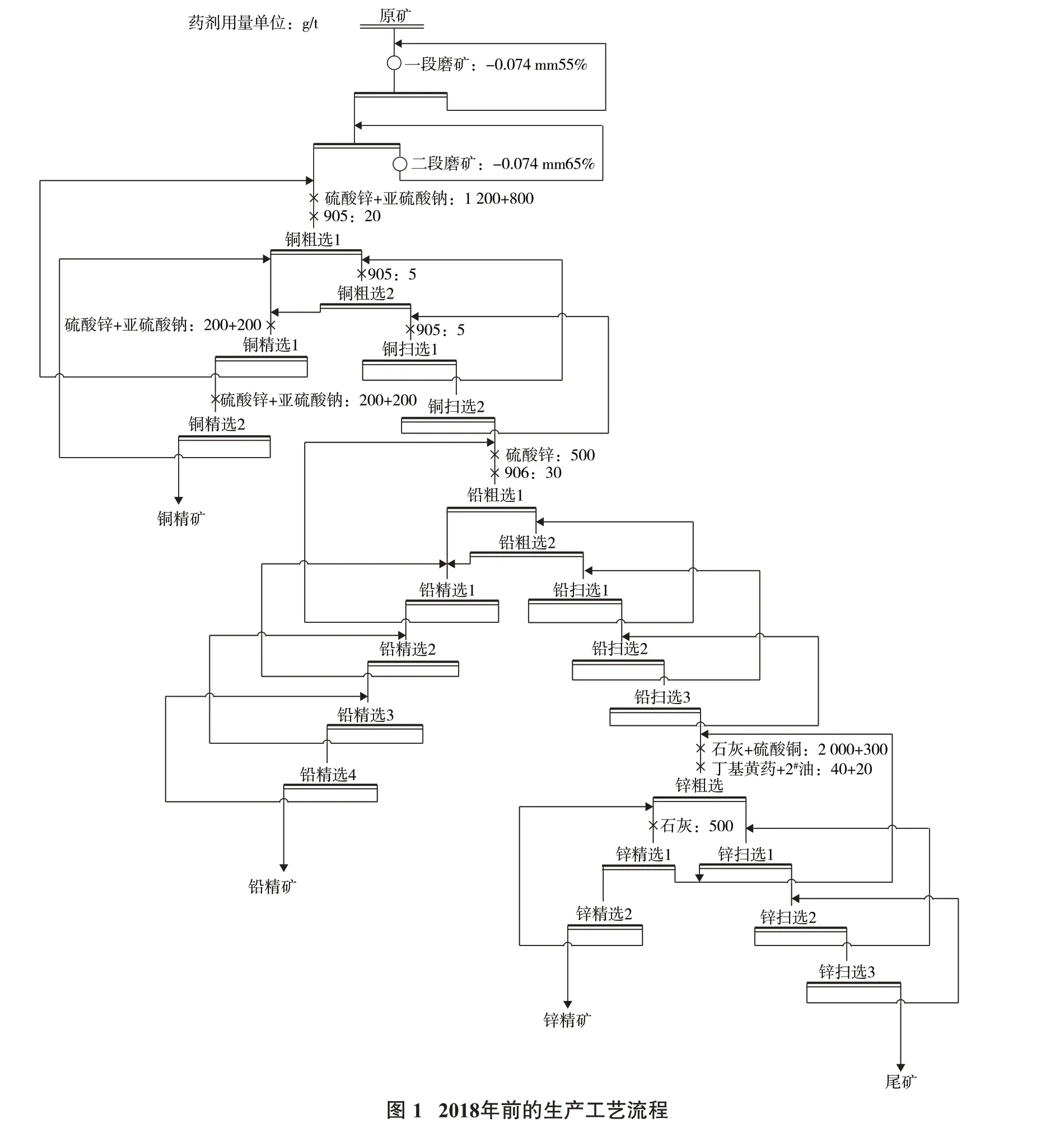

2 2018年前的生产工艺流程及指标

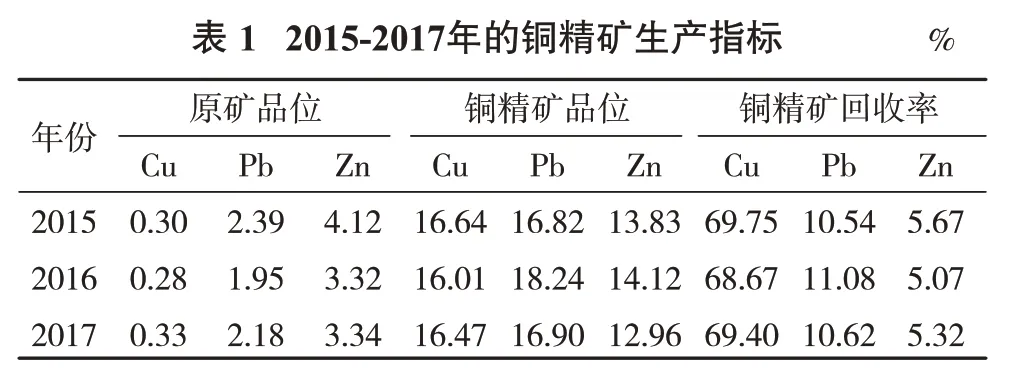

现场入选矿石综合品位基本稳定在5%~7%,其中铜品位0.2%~0.3%,铅1.9%~2.5%,锌2.8%~4.0%,银70~80 g/t。对此矿石,国内多家科研院所都未能获得理想的铜铅混浮再分离效果,因而,现场2018年前一直采用铜铅锌全优先浮选流程,即矿石经两段连续磨矿(-200目65%)后进入浮选作业,其中选铜采用2粗2扫2精浮选流程,选铅采用2粗3扫4精浮选流程,选锌采用1粗3扫2精浮选流程(图1)。该工艺的突出问题是铜精矿品位较低、铅锌含量较高,影响了后续铅锌的回收。2015—2017年铜精矿生产指标见表1,铅回收率分别为63.86%、62.84%、63.57%,锌回收率分别为82.83%、81.03%、80.76%。

?

从表1可以看出,2015—2017年,铜精矿含杂(铅+锌)在30%左右,严重超标,铅锌进入铜精矿影响后续铅锌的回收,而且铜回收率偏低。进一步的研究表明,造成这种现象的主要原因是磨矿细度偏低和药剂制度不合理。

3 提高磨矿细度的措施

3.1 影响铜精矿指标的原因分析

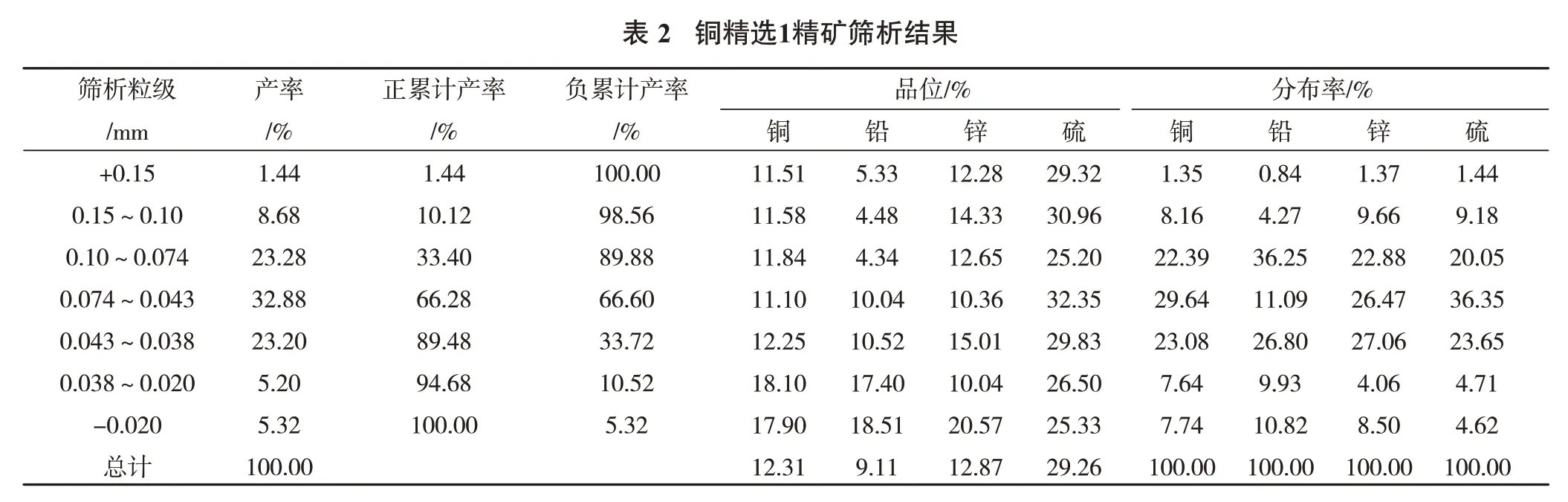

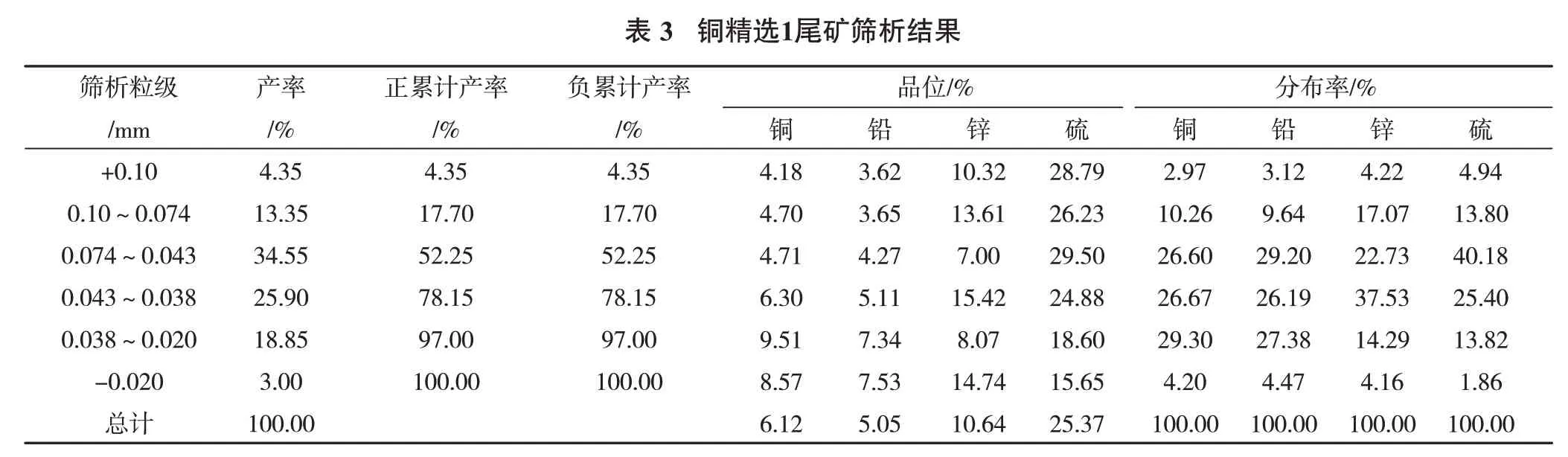

为了确认铜矿物与铅锌矿物未充分解离是导致铜精矿含杂质铅锌较高的原因,对铜精选1产品分别进行筛析。矿石经一段磨矿—螺旋分级机分级—分级溢流水力旋流器分级—沉沙进二段磨矿—旋流器溢流铜粗选—粗精矿1次精选流程处理,该流程的精选1精矿、精选1尾矿筛析结果见表2、表3。

?

?

从表2可以看出,无论是铜精选1精矿还是铜精选1尾矿,各粒级铅锌含量与铜品位呈正相关关系,表明无论粗细粒级,铜与铅锌的富集程度差异都不大,这符合铜矿物与铅锌矿物没有有效解离的特征。因此,要提铜降铅锌,必须提高铜矿物与铅锌矿物的解离度。

3.2 钢球规格调整

改造前,生产上一段磨矿主要补加φ120 mm规格的钢球,二段磨矿主要补加φ80 mm规格的钢球。在不改变磨矿工艺及设备的情况下要提高磨矿细度,可选择对添加的钢球规格进行调整,即一段磨矿主要补加φ100 mm、φ80 mm规格的钢球,二段磨矿主要补加φ60 mm规格的钢球。

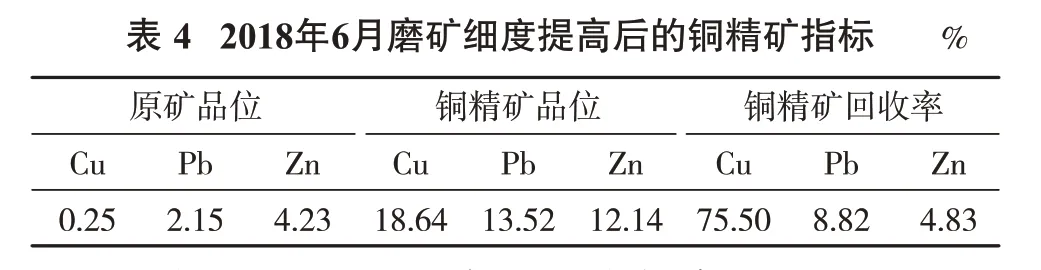

通过现场试验,不断优化钢球配比,使最终磨矿细度达到-200目70%。磨矿细度提高后,铜精矿含杂明显下降,各项选矿技术指标有较大的改善。磨矿细度提高后的铜精矿指标见表4。

?

从表4可以看出,磨矿细度提高到-200目70%后,铜精矿铜品位从16.37%提高至18.64%,铅锌总含量由约31%降至25.66%,铜回收率从69.27%提高至75.85%,铅、锌回收率由10.75%、5.35%下降至8.82%和4.83%,铜精矿提铜降杂效果明显。

4 铜精选药剂制度优化

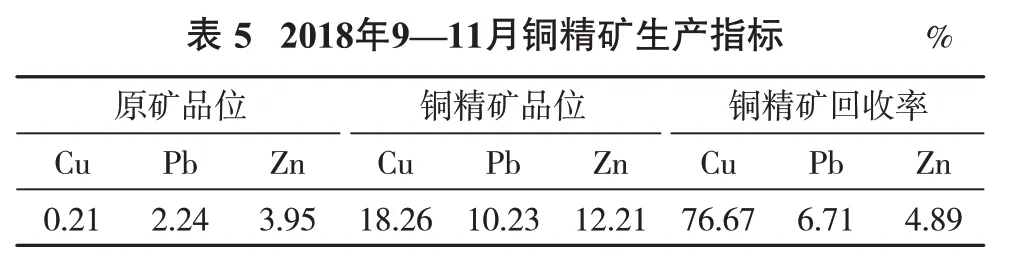

(1)2018年5月现场磨矿细度的提高在一定程度上改善了选铜效果,但指标仍不理想。2018年7月中旬开始了药剂制度优化研究与工业试验,确定在铜精选1添加75 g/t硫化钠。药剂优化调整后的铜精矿生产指标见表5。

?

从表5可以看出,铜精选1添加适量硫化钠对铅有一定的抑制作用。

(2)为了避免铅浮选作业硫酸锌用量过大影响铅的回收,将选铅作业硫酸锌的添加位置从铅粗选改至铅精选1和铅精选4,总用量由500 g/t降至300 g/t。

(3)对浮铅捕收剂906用量及添加地点进行了适当调整,即从以前粗选添加30 g/t调整为粗选添加40 g/t,扫选1添加10 g/t,铅回收率大幅度提升至75.14%。

(4)在锌扫选1作业强化了对锌的回收,即在该作业添加了50 g/t硫酸铜及10 g/t丁基黄药,锌回收率提升至87.89%。

5 工艺流程改造

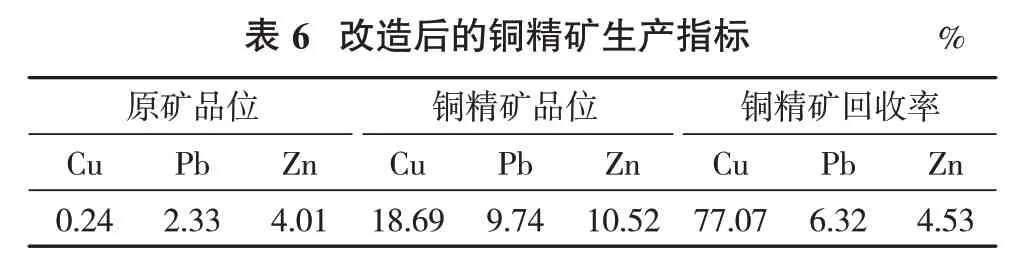

(1)公司利用2018年底矿山井下运输系统改造、选矿厂停产的时机,对铜浮选、锌浮选流程进行了局部改造,即由2次铜粗选改为1次铜粗选,铜、锌各增加1次精选作业,改造后的铜精矿生产指标见表6。

?

从表6可以看出,铜粗选改为1次铜粗选,铜、锌各增加1次精选作业,改造后的铜精矿品位上升了0.43个百分点,铅、锌含量分别下降了0.49、1.69个百分点,铜回收率提高了0.40个百分点,铅、锌回收率分别下降了0.39、0.36个百分点,进一步实现了提铜降杂目标。

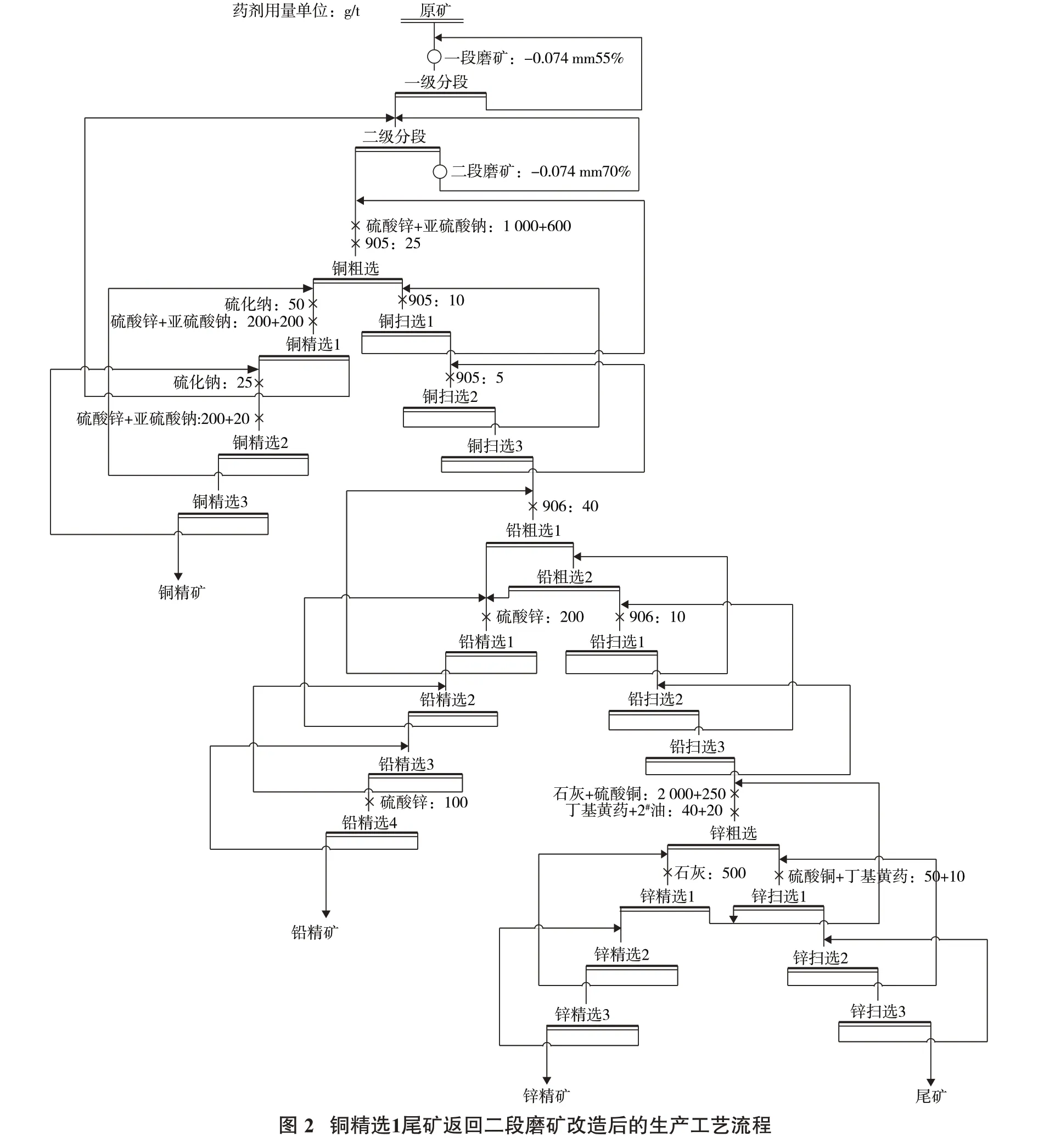

(2)虽然上述措施对提铜降杂有一定的作用,但效果仍不够理想,铜精矿含铅锌仍然比较高。生产流程考察表明,造成这种现象的重要原因是铜精选1尾矿铅品位在15%左右,锌品位在11%左右,铅锌矿物与铜矿物多以连生体形式存在,且铅锌矿物表面吸附有浮铜捕收剂,直接返回铜粗选,一定程度上会恶化浮选分离效果。为了减少这些连生体的量,改善提铜降杂效果,2019年7月将铜精选1尾矿返回二段磨矿进行再磨和残留药剂清洗。工业试验取得了预期的效果。改造后的工艺流程见图2,生产指标见表7。

?

从表7可以看出,铜精选1尾矿返回二段磨矿后,铜精矿品位上升了1.01个百分点,铅、锌含量分别下降了0.58、0.47个百分点,铜回收率提高了0.24个百分点,铅、锌回收率分别下降0.05、0.09个百分点,进一步实现了提铜降杂目标。

6 铜铅浮选全部用清水工业试验

2020年4月以前,铜铅浮选生产用水主要为回水(清水作为补加水),考虑到回水中残留药剂的不良影响,现场将铜铅浮选作业全部改用清水。使用清水后的生产指标见表8。

?

从表8可以看出,铜铅浮选作业全部改用清水后,铜精矿品位下降了0.25个百分点,铅、锌含量分别下降了0.29、0.10个百分点,铜回收率提高了0.80个百分点,铅、锌回收率分别下降0.20、0.25个百分点;铅精矿铅回收率从63%左右提高至78.94%,进一步实现了铜铅锌分离目标。

7 结语

(1)针对现场铜精矿含铅锌偏高的问题,首先从磨矿细度入手,通过调整一段、二段球磨机钢球制度,使磨矿细度由-200目65%提高到-200目70%,铜精矿铜品位从16.37%提高至18.64%,铅锌总含量由约31%降至25.66%,铜回收率从69.27%提高至75.85%,铅、锌回收率由10.75%、5.35%下降至8.82%和4.83%,铜精矿提铜降杂效果明显。

(2)2018年7月中旬开始的药剂制度优化:铜精选1添加75 g/t硫化钠;选铅作业硫酸锌的添加位置从铅粗选改至铅精选1和铅精选4,总用量由500 g/t降至300 g/t;对浮铅捕收剂906用量及添加地点进行适当调整,即从以前粗选添加30 g/t调整为粗选添加40 g/t,扫选1添加10 g/t;锌扫选1添加50 g/t硫酸铜及10 g/t丁基黄药。这一系列的药剂制度优化,使铜、铅、锌精矿指标得到大幅度改善。

(3)将2次铜粗选改为1次铜粗选,铜、锌各增加1次精选作业,使铜精矿品位上升了0.43个百分点,铅、锌含量分别下降了0.49、1.69个百分点,铜回收率提高了0.4个百分点,铅、锌回收率分别下降了0.39、0.36个百分点;铜精选1尾矿返回二段磨矿,既清洗了矿物表面残留的药剂,也提高了铜矿物与铅锌矿物的解离度,使铜精矿品位上升了1.01个百分点,铅、锌含量分别下降了0.58、0.47个百分点,铜回收率提高了0.24个百分点,铅、锌回收率分别下降0.05、0.09个百分点。

(4)铜铅浮选作业全部改用清水后,铜精矿品位下降了0.25个百分点,铅、锌含量分别下降了0.29、0.10个百分点,铜回收率提高了0.80个百分点,铅、锌回收率分别下降0.20、0.25个百分点;铅精矿铅回收率从63%左右提高至78.94%。