柴油机微粒捕集器流通性与微粒加载特性数值模拟

2021-06-18黄豪中李之华陈英杰

王 特,黄豪中,李之华,王 辉,黄 荣,陈英杰

柴油机微粒捕集器流通性与微粒加载特性数值模拟

王 特1,黄豪中1,李之华2,王 辉2,黄 荣1,陈英杰1

(1. 广西大学机械工程学院,南宁 530004;2. 广西玉柴机器股份有限公司工程研究院,玉林 537005)

使用AVL-Fire软件建立柴油机微粒捕集器(DPF)三维计算模型,模拟DPF内的压降损失、深层微粒沉积、滤饼层微粒沉积和总微粒沉积特性.研究不同的排气流量、排气温度、初始灰分、灰分分布和微粒分布对DPF流通性与微粒加载特性的影响.结果表明:在微粒加载过程中(考虑微粒再生的影响),DPF压降主要由壁面压降损失、微粒深层压降损失和微粒滤饼层压降损失组成,壁面压降损失呈现主要作用;当排气温度超过610K时,壁面压降上升速率与深层压降上升速率之和大于滤饼层压降上升速率;升高排气温度和增加初始灰分,DPF压降损失增加;增加排气流量,深层微粒沉积速度和滤饼层微粒沉积速度加快,导致DPF压降损失增加;层状灰分对DPF压降损失升高作用大于堵塞段灰分;微粒在入口孔道表面呈抛物线分布(最小在DPF载体中间)时DPF压降最小;提高排气温度,有利于微粒与O2进行再生反应,但C与NO2反应速率没有明显变化;当排气温度升高到710K时,深层微粒沉积量先上升后下降,滤饼层微粒沉积量先保持不变后缓慢上升.

柴油机;微粒捕集器;DPF压降;深层微粒沉积;滤饼层微粒沉积

柴油机由于其良好的燃料经济性、高输出功率和高热效率的优点而被广泛用于船舶、汽车、发电等领域.然而,其尾气排放也给城市环境带来严重污染问题,尤其微粒排放是相同排量汽油机的30~80倍[1].随着我国国六标准即将实施,寻找减少柴油机微粒排放的最佳措施具有重要意义[2].柴油机微粒捕集器(DPF)是目前用于捕集柴油机废气微粒物质的最有效的设备之一[3].但是,随着颗粒物的逐渐累积,DPF会造成堵塞的风险,从而导致排气背压增加和燃油消耗增加[4],所以DPF载体内部累积的微粒需要及时采用再生处理.研究表明,过早或过晚启动DPF再生将导致燃油经济性损失或系统可靠性问题[5].因此,DPF中微粒的负荷量应该精确估计,以支持选择适当的再生时间[6].

目前,DPF压降以及微粒沉积特性研究主要集中在台架试验方面[7-8],为了获得关于微粒加载和再生动力学等更详细的信息,测试的复杂性和成本将成倍地增加.由于DPF载体的几何结构具有大量小而细的孔道,因此对DPF进行详细的实验测试比较困难,需要运用三维仿真方法进行研究.Yi[9]建立三维仿真模型,研究微粒累积和发动机尾气流动速度之间的关系.Schejbal等[10]研究微粒累积特征与氧化特性.Bensaid等[11]使用欧拉-欧拉方法建立三维模型研究了DPF内部控制微粒沉积的机理,并预测了DPF载体性能随时间的变化趋势.

然而,由于DPF内微粒沉积的过程非常复杂,到目前为止,人们对DPF内各部分压降与微粒沉积量之间的关系尚不完全清楚.DPF在正常的运行周期内如何同时保证低背压和高过滤效率,是目前面临的主要问题之一.基于此,本文通过三维数值模拟研究DPF压降特性的影响因素;同时从NO2转化率、O2消耗率、深层微粒沉积、滤饼层微粒沉积和总微粒沉积等角度研究不同排气流量和排气温度下的微粒沉积特性,为进一步优化DPF工作性能提供参考.

1 数学模型

1.1 DPF流动模型

DPF载体内部进出口孔道的流动满足一维稳态连续性方程

DPF载体内部进出口孔道的流动同时满足稳态动量守恒方程

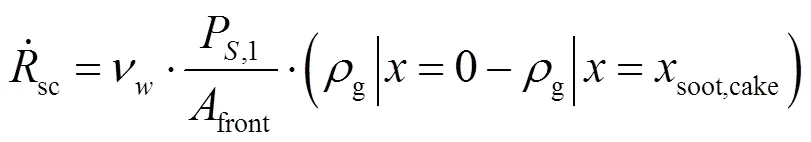

1.2 DPF压降模型

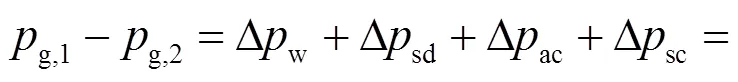

图1为DPF载体单一进出口孔道结构[12].尾气沿方向(轴向DPF载体方向)流入进口孔道,沿出口孔道流出,尾气中的微粒沉积在多孔壁面上.

发动机产生的尾气流经DPF载体,产生微粒滤饼层压降、灰分滤饼层压降、微粒深层压降和壁面层压降等压降损失.DPF压降损失服从达西定律[13],即:

式中:sc、ac、sd和w分别表示微粒滤饼层、灰分滤饼层、微粒深层和载体壁面层的渗透率;sc、ac、sd和w分别表示各层压降;sc、ac、sd和w分别表示各层厚度;w,1指进出壁面流速;g,1和g,2指进出口压强;nfw,A和nfw,B指孔道壁面因子;1和2指进出口孔道直径.

图1 DPF载体单一进出口孔道[12]

由于微粒再生过程会产生灰分,这些灰分除了部分被气流带出DPF外,一部分聚集在进口孔道的后端形成灰分堵塞段,剩下的一部分沉积在DPF壁面上形成层状灰分.计算灰分压降的模型如下.

灰分堵塞段压降计算模型[14]:

式中:指孔道形状参数,对于方形孔道为0.89;plug指堵头长度;ash-plug指灰分堵塞段长度.

层状灰分的压降计算模型[15]:

式中:tot为微粒层和灰分层总厚度.

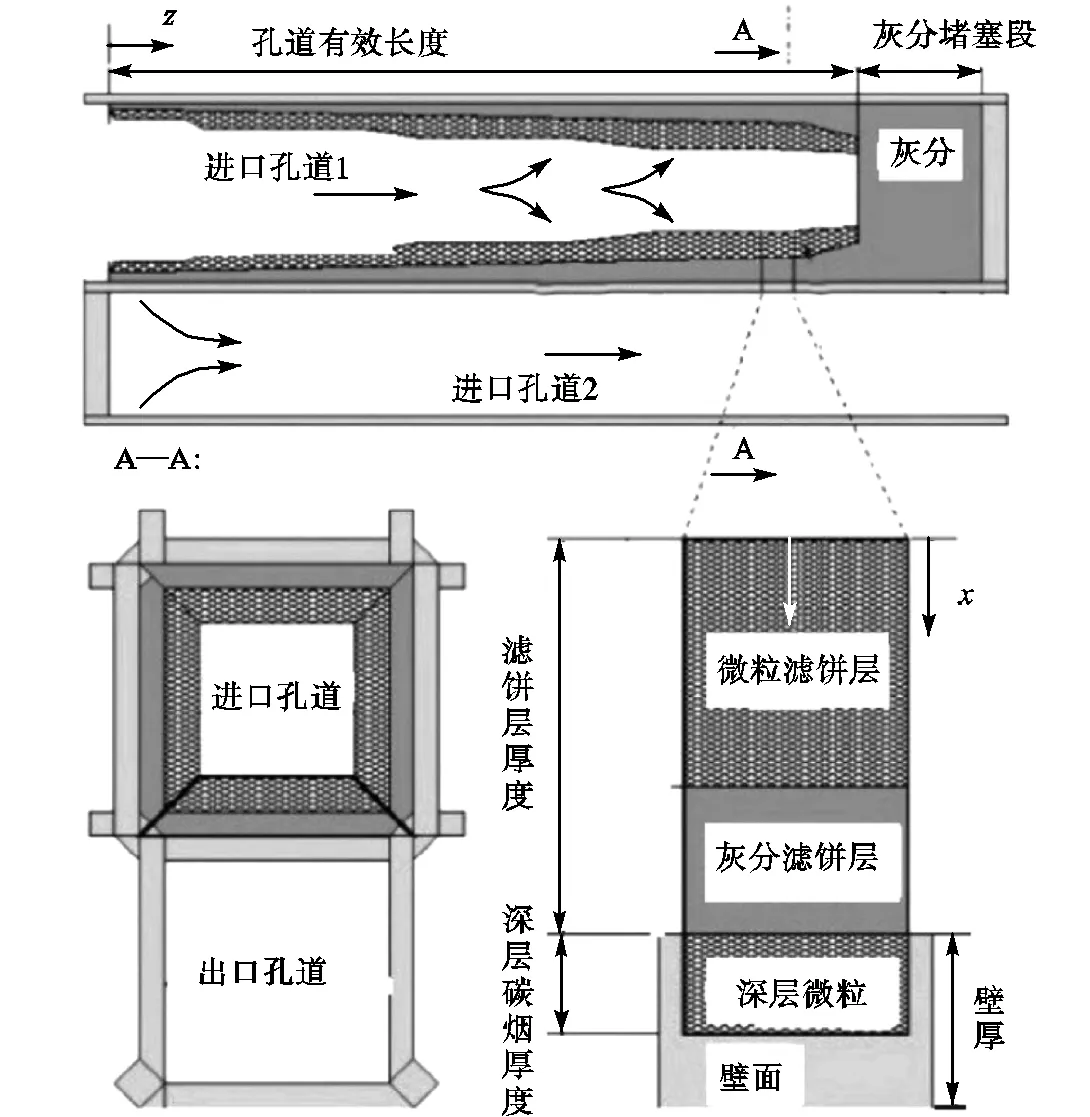

1.3 微粒加载模型

DPF载体在过滤微粒的过程中,分为深层过滤和滤饼层过滤两个阶段,根据质量守恒原理,深层沉积守恒方程为

滤饼层沉积守恒方程为

不同微粒层化学反应源项为:

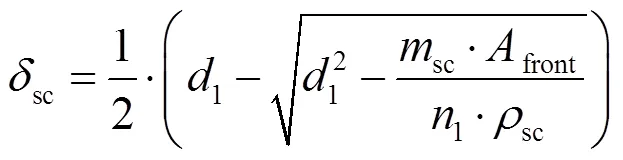

深层厚度方程为:

滤饼层厚度方程为:

式中:1为入口孔道总数目.

DPF内部微粒随时间变化由化学反应气相连续性方程和物质守恒方程表示:

1.4 边界条件

求解DPF流动模型和压降模型时,进口速度(in)和DPF背压(out)为已知.进口孔道末端的速度和出口孔道始端的速度为零.

仿真计算使用AVL-Fire软件后处理模块,该模型由进口边界、载体段和出口边界组成.仿真计算边界条件根据试验数据设定,即排气中微粒质量分数为5×10-4,载体温度为500K,出口压力恒为0.1MPa.

2 三维计算模型

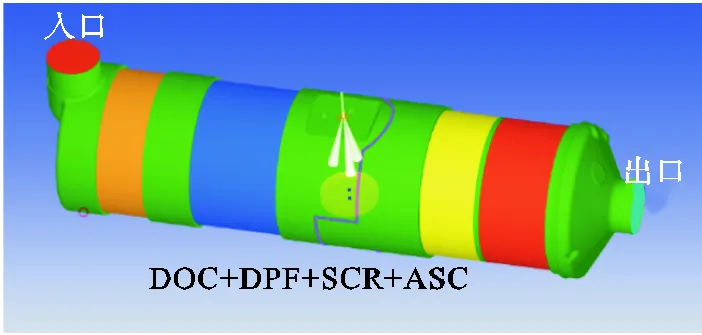

试验采用玉柴某机型后处理系统,几何模型如图2所示,包括氧化型催化转化器(DOC)、DPF、选择性催化还原器(SCR)和氨逃逸催化器(ASC).其中,DPF由大量进出口孔道组成的蜂窝陶瓷载体.发动机排出的废气流经管道进入陶瓷壁面,废气中的微粒被捕获并沉积在DPF多孔壁面上.

图2 玉柴某机型后处理系统几何模型

运用AVL-Fire软件建立DPF模型,然后进行网格划分.为同时保证数据精度和计算量,对网格独立性进行验证.DPF载体轴向网格尺寸分别选取5mm、3mm和1mm,对应的网格数量分别为658248、980556、1310468.经模拟计算,最终选取载体段网格尺寸为3mm.DPF计算网格如图3所示,具体的结构参数见表1.

图3 DPF计算网格

表1 DPF结构参数

Tab.1 Structural parameters of DPF

3 反应机理

本研究所用的DPF为涂覆贵金属催化剂的催化型DPF,其中累积的微粒主要通过O2和NO2进行氧化.DPF的贵金属催化剂可以使柴油机尾气中NO转化为NO2,进而有C-NO2反应,因此,采用C-O2-NO-NO2反应机理来描述DPF中微粒的氧化过程,具体反应如下[16]:

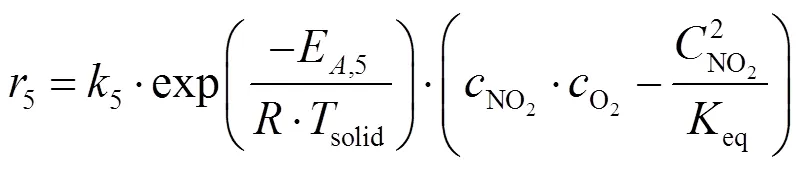

相应的化学反应速率基于阿累尼乌斯公式计算:

表2 微粒氧化反应动力学参数[17]

Tab.2 Kinetic parameters of oxidation reaction of parti-cles[17]

4 模型验证

为了验证计算模型的准确性,做了5次微粒加载试验.试验时,为了研究DPF中的微粒加载特性和减少试验过程中微粒加载时间,排气温度定为510K,而没有采用更高的排气温度进行验证.模型验证计算边界条件与试验一致,排气流量为500kg/h,初始微粒沉积量为0g/L,初始灰分为0g/L.因为滤饼层压降、深层压降和壁面压降等压降损失在试验过程中很难测量,因此本文仅验证DPF总压降.图4给出了模拟值与试验值的对比,可见模拟值与试验值基本吻合,DPF总压降误差在5%以内,说明所采用的仿真模型可以研究DPF压降和微粒沉积特性.

图4 微粒加载过程中DPF压降模拟值与试验值对比

5 DPF压降特性模拟

DPF压降由壁面压降损失、微粒深层压降、微粒滤饼层压降、入口孔道压降、出口孔道压降、入口压降和出口压降组成.DPF压降影响发动机尾气中的微粒在流场中的运动和分布,同时也会造成发动机油耗增加.

5.1 排气温度对DPF压降的影响

图5和图6给出了排气流量为500kg/h时不同排气温度下的DPF总压降和各部分压降随时间的变化.如图6所示,在初始微粒沉积量为0g/L时,DPF总压降主要由壁面压降损失、微粒深层压降损失和微粒滤饼层压降损失组成,壁面压降损失呈现主要作用.在微粒沉积开始时期,DPF总压降和深层压降不断上升,当深层压降趋于稳定时,滤饼层压降才开始增加.这是因为,对于一个干净的DPF,微粒首先沉积在过滤体孔道周围,导致DPF孔隙率下降[18],深层压降急剧增加.微粒逐渐累积,开始形成滤饼层,滤饼层厚度不断增加,滤饼层压降随之升高.当排气温度为510K时,壁面压降不变,而深层压降上升速率小于滤饼层压降上升速率,因而DPF总压降变化分为深层沉积阶段和滤饼层沉积阶段.

当排气温度超过610K时,与深层压降类似,壁面压降在微粒沉积初期也增加,300s之后保持稳定.这是因为气体有热胀冷缩的性质,增加排气温度,气体受热膨胀,加速微粒无规则运动,碰撞几率变大,同时气体黏度增加,导致流动阻力变大[19],所以壁面压降和DPF总压降都相应增加.由于壁面压降上升速率与深层压降上升速率之和大于滤饼层压降上升速率,所以DPF总压降曲线在300s时有明显的转折点.

当排气温度为710K时,壁面压降先升高后趋于稳定.在深层沉积后阶段,由于温度升高微粒再生速率加快,而且此时微粒主要沉积在滤饼层,所以深层压降先升高后缓慢下降,滤饼层因为厚度增加而压降上升.

从图5和图6还可以观察到,随着排气温度的升高,壁面压降、深层压降和滤饼层压降都升高,所以DPF总压降也升高.因此,在开发柴油机时,应综合考虑排气温度,尽可能减小DPF在使用过程中的压降,进而控制再生频率.

图5 不同排气温度下DPF总压降

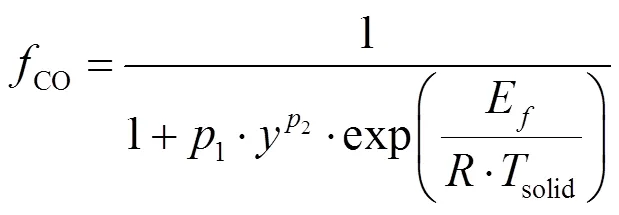

5.2 排气流量对DPF压降的影响

排气流量随着发动机工况的变化而变化.本文在DPF进口温度为510K和初始微粒沉积量为0g/L时分析排气流量对DPF总压降和各部分压降的影响.图7和8为3种排气流量下的DPF总压降和各部分压降变化.如8图所示,在800s前,壁面压降占主导作用;深层压降和滤饼层压降曲线都有一个明显的转折点,深层压降在400s后趋于稳定;滤饼层压降随时间不断增加,在800s后超过壁面压降成为最主要的压降.随着排气流量的增加,DPF总压降增加,这是因为增加排气流量,DPF载体内部气流速度增大,导致通过载体段的摩擦阻力增大.

图7 不同排气流量下DPF总压降变化

5.3 灰分及灰分分布对DPF压降的影响

为研究灰分分布对DPF各部分压降特性的影响,在初始灰分为20g/L条件下,引入灰分分布比例因子.=0时,表示所有灰分都累积在入口孔道末端;=1时,表示所有灰分都累积在入口孔道表面;在0~1之间时,两种灰分沉积形式同时存在,随着灰分分布比例因子的增大,灰分逐渐向入口孔道表面分布,形成层状灰分,入口孔道末端处的灰分慢慢减少.图9为不同灰分分布下层状灰分、出口孔道和DPF压降变化曲线.如图9(a)所示,当初始微粒为0g/L时,灰分分布比例因子增大,出口孔道压降减小.原因是当所有灰分都沉积在入口孔道末端逐渐向入口孔道表面沉积,相当于增加了DPF载体有效过滤长度,所以出口孔道压降降低.而当所有灰分都累积在入口孔道表面时,相当于减小了入口孔道的有效流通面积,发动机尾气的流动速度加快,流动阻力增大,所以层状灰分压降逐渐增大,导致DPF总压降升高(见图9(b)).

图9 不同灰分分布下层状灰分、出口孔道和DPF压降变化

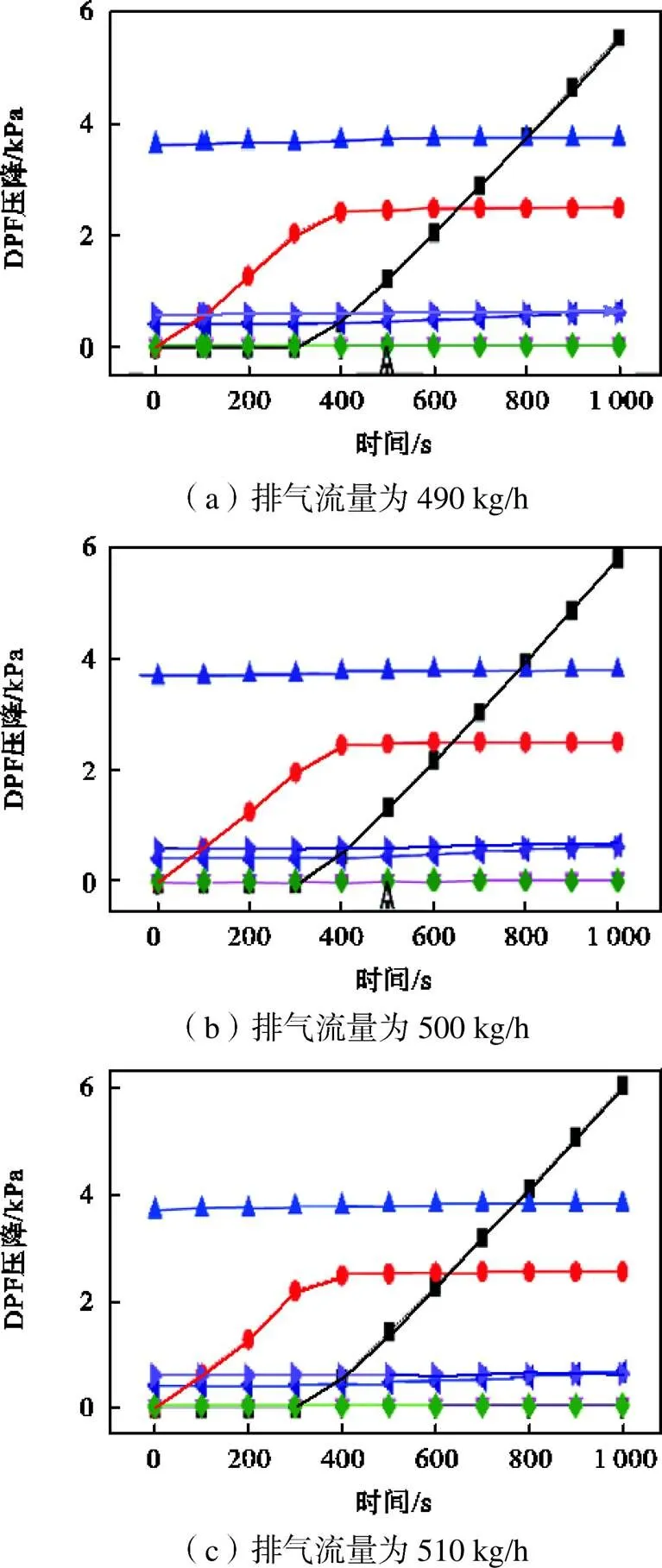

图10给出了不同灰分分布时3种初始灰分量对DPF压降的影响,排气流量为500kg/h,排气温度为510K.如图所示,初始灰分量增加,所有灰分都沉积在入口孔道末端形成的DPF总压降(见图10(a))和所有灰分都沉积在入口孔道表面形成的DPF总压降(见图10(b))均相应变大.这是因为灰分以堵塞段形式沉积时,增加初始灰分量使得有效过滤长度变短,进气阻力增大,灰分堵塞段形成的DPF压降也随之增大.而层状灰分含量的增加则相当于减小DPF入口孔道有效流通面积,气体流动阻力和压降损失增大,导致总压降逐渐升高.从图10的分析可知,灰分和灰分分布对DPF压降有很大影响,仅以压降作为触发碳烟再生的方法是不精确的.

5.4 微粒分布对DPF压降的影响

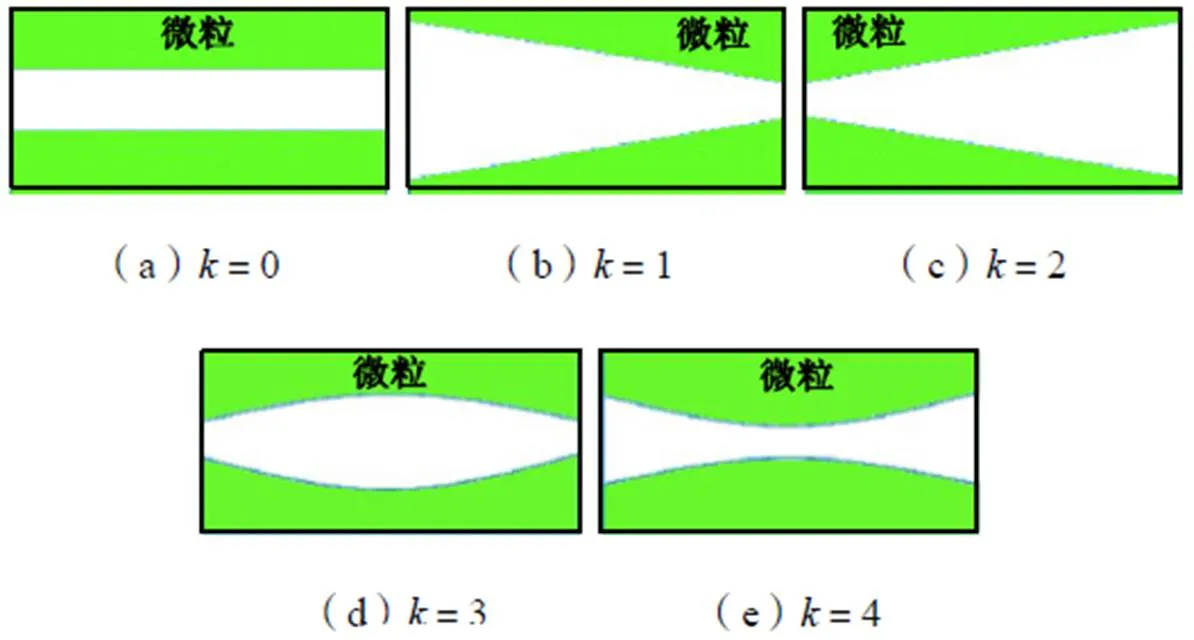

发动机在实际工作过程中,工况的改变及DPF再生都会造成微粒层在孔道内部分布不均匀.微粒分布采用因子来表示.图11示出5种典型的微粒分布类型,当=0时,微粒均匀分布;=1时,微粒线性增加;=2时,微粒线性递减;=3时,微粒呈抛物线分布(最小在DPF载体中间);=4时,微粒呈抛物线分布(最大值在DPF载体中间).

图11 微粒分布类型

图12示出初始灰分为0g/L时,微粒分布对DPF压降的影响.=0时,压降最高;=3时,压降最低.这是因为微粒呈抛物线分布(最小在DPF载体中间)相比微粒均匀分布,中间微粒比较少,深层微粒和滤饼层微粒对气体流动阻力最小,尾气更容易通过壁面.=4时的DPF压降略小于=0时的压降,微粒沉积量为2g/L时二者压降几乎一致.

图12 不同微粒分布下压降变化

6 DPF微粒沉积特性模拟分析

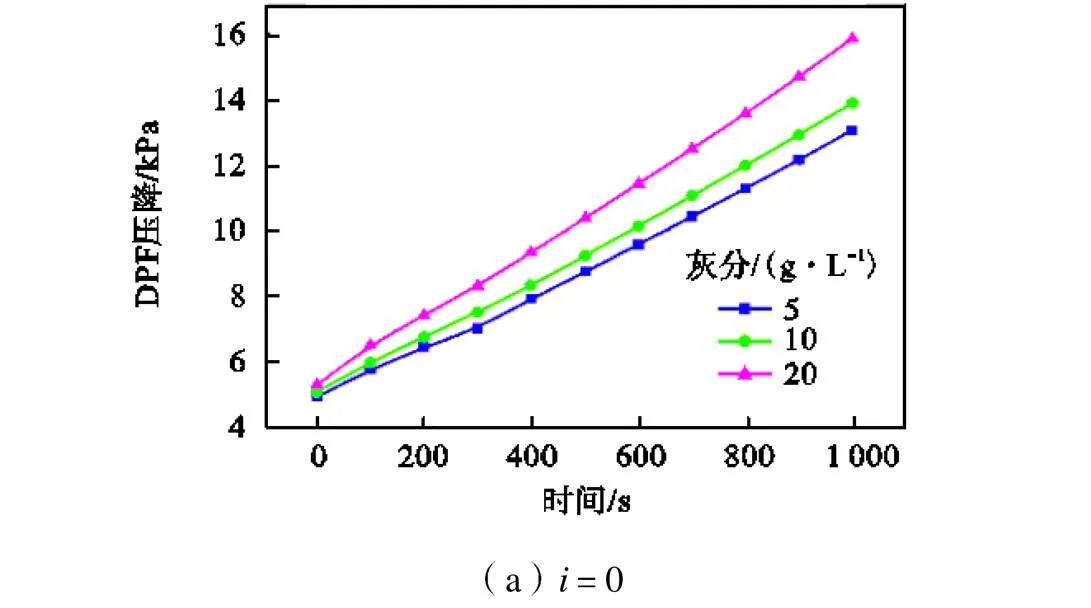

6.1 不同排气流量下DPF内微粒沉积量变化

图13为3种排气流量下DPF内微粒沉积量变化曲线.可以看到,在1000s之后,3种排气流量下深层沉积微粒沉积量趋于一个稳定值,即2.38g/L,但是,它们达到稳定值的时间稍有不同.排气流量越大,微粒累积速度越快,达到稳定值时间越早.微粒深层沉积阶段结束之后,进入滤饼层沉积阶段.排气流量越小,滤饼层沉积阶段开始时刻越晚,微粒沉积量与排气流量呈正相关.

图13 不同排气流量下DPF内微粒沉积量变化曲线

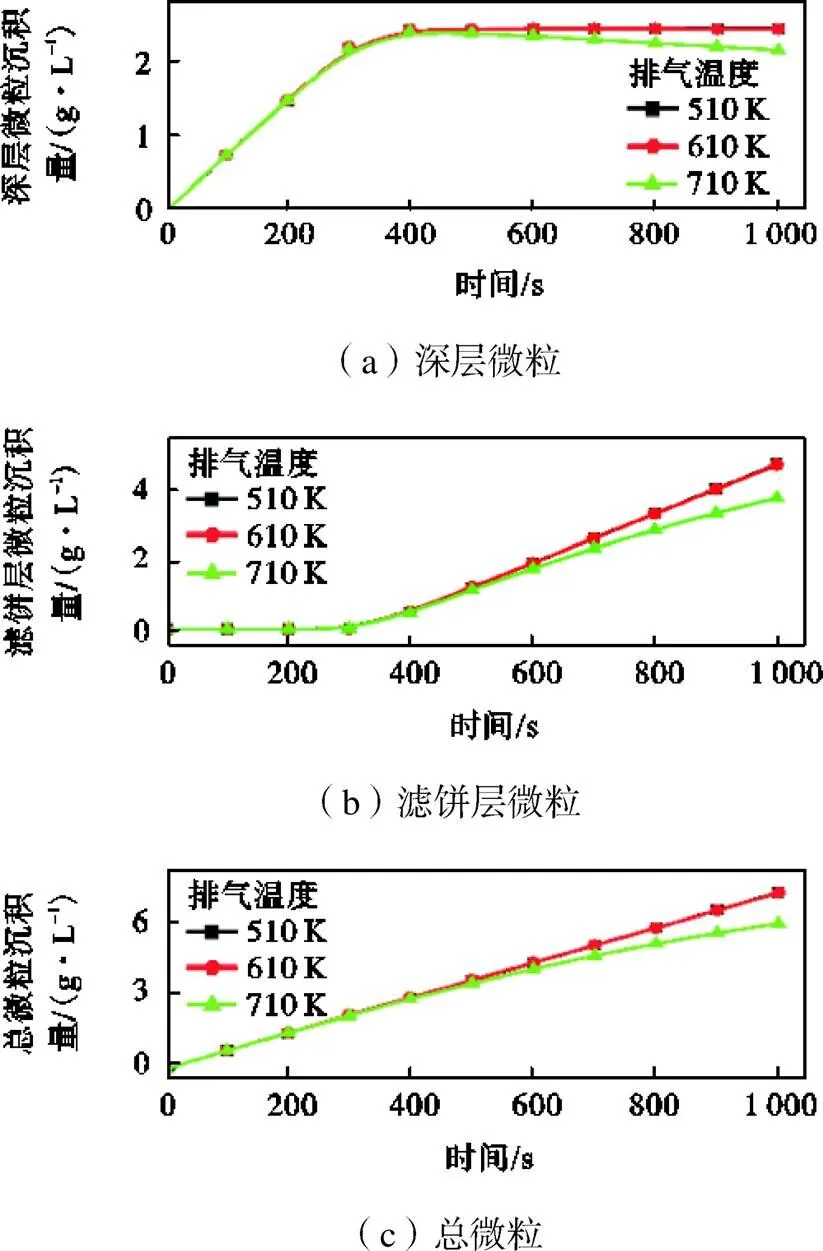

6.2 不同排气温度下DPF内微粒沉积量变化

图14为不同排气温度下排气中O2和NO2转化率变化曲线.由图可知,当排气温度低于610K时,微粒与O2几乎没有发生再生反应.当排气温度提高到710K时,O2消耗率升高,说明C与O2的反应速率增大.微粒在催化剂的作用下,能在较低的温度与NO2进行被动再生反应,提高排气温度对NO2消耗率影响不大.因此,不同排气温度下NO2消耗率曲线几乎重合.

图15为不同排气温度下微粒沉积量变化.可以看出,在整个微粒加载过程中,虽然也存在微粒的再生反应(见图14),但由于排气中的O2和NO2含量较低,且载体初始温度为500K,升高温度需要一定的时间,所以微粒加载速度仍然大于再生速度,3种排气温度下总微粒沉积量在0~1000s区间段呈线性增加.在0~400s区间中,3条曲线几乎重合,说明微粒加载初期排气温度对微粒沉积量的影响较小,原因可能是DPF载体初始温度较低,没有达到微粒点火临界值.当排气温度为710K时,在NO2和O2的协同作用下(见图14),深层微粒沉积量在600s之后逐渐减少,滤饼层微粒沉积量和总微粒沉积量增加明显变缓.由此可知,提高排气温度能使碳烟颗粒的氧化速率提高.

图15 不同排气温度下微粒沉积量变化

7 结 论

(1) DPF各部分压降中,壁面压降呈现主要作用.当排气温度超过610K时,壁面压降与深层压降在微粒沉积初期增加,300s之后保持稳定.由于壁面压降上升速率与深层压降上升速率之和大于滤饼层压降上升速率,所以DPF总压降曲线在300s时有明显的转折点.

(2) 增加排气温度,DPF压降变大,微粒被氧化速度加快;当排气温度超过710K时,在NO2和O2的协同作用下,微粒持续被氧化,深层微粒沉积量在600s之后逐渐减少,滤饼层微粒沉积量和总微粒沉积量增加明显变缓.

(3)随着排气流量的增加,微粒沉积速度变快,DPF压降增加.

(4) 初始灰分的存在,使DPF压降整体升高;当灰分全部沉积在入口孔道末端逐渐向入口孔道表面沉积,DPF压降升高,从而影响柴油机燃油经济性和DPF使用寿命.

(5)当初始微粒呈均匀分布时,DPF压降最高;初始微粒呈抛物线分布(最小在DPF载体中间)时,DPF压降最低.

(6) 催化剂的存在能够使微粒在低温下与NO2发生反应,进行被动再生.被动再生对DPF载体起到保护作用,避免因热损坏而对DPF使用寿命造成影响,但由于发动机尾气中NO2含量比O2含量低很多,因此被动再生比主动再生慢很多.

[1] Basu S,Henrichsen M,Tandon P,et al. Filtration efficiency and pressure drop performance of ceramic partial wall flow diesel particulate filters[J].,2013,6(3):877-893.

[2] 蔡玉洁,赵昌普,王 科. 进气加湿耦合涡流比对船用柴油机燃烧和排放的影响[J]. 燃烧科学与技术,2020,26(1):60-68.

Cai Yujie,Zhao Changpu,Wang Ke. Effects of intake air humidification coupled with swirl ratio on combustion and emissions in a marine diesel engine[J],2020,26 (1):60-68(in Chinese).

[3] 毕 元,宋崇林,刘 野,等. 热老化温度对碳烟氧化活性的影响[J]. 燃烧科学与技术,2020,26(2):155-162.

Bi Yuan,Song Chonglin,Liu Ye,et al. Effect of thermal aging temperature on soot oxidation activity[J].,2020,26(2):155-162(in Chinese).

[4] Kazuhiro Yamamoto,Tatsuya Sakai. Simulation of continuously regenerating trap with catalyzed DPF[J].,2015,242:357-362.

[5] Young D M,Hickman D L,Bhatia G,et al. Ash storage concept for diesel particulate filters[C]//. Detroit,MI,USA,2004,2004-01-0948.

[6] Ran Yong,Huang Tiexiong,Zhang Mingchao,et al. DPF soot loading estimation strategy based on pressure difference[J].,2018,51(31):366-368.

[7] Qian Chen,Goodarz Ahmadi. Deposition of particles in a turbulent pipe flow[J].,1997,28(5):789-796.

[8] Sappok A,Wong V W. Lubricant-derived ash properties and their effects on diesel particulate filter pressure-drop performance[J].,2010,133(3):032805.

[9] Yi Y. Simulating the soot loading in wall-flow DPF using a three-dimensional macroscopic model[C]//Detroit,MI,USA,2006,2006-01-0264.

[10] Schejbal M,Štepanek J,Marek M,et al. Modelling of soot oxidation by NO2in various types of diesel particulate filters[J].,2010,89(9):2365-2375.

[11] Bensaid S,Marchisio D L,Fino D. Numerical simulation of soot filtration and combustion within diesel particulate filters[J].,2010,65(1):357-363.

[12] 朱亚永,赵昌普,王耀辉,等. 柴油机DPF流场压降及微粒沉积特性数值模拟[J]. 内燃机学报,2017,35(6):538-547.

Zhu Yayong,Zhao Changpu,Wang Yaohui,et al. Numerical simulation of pressure-drop and soot particle accumulation performance of a diesel engine DPF[J].,2017,35(6):538-547(in Chinese).

[13] Macián V,Serrano J R,Piqueras P,et al. Internal pore diffusion and adsorption impact on the soot oxidation in wall-flow particulate filters[J].,2019,179:407-421.

[14] Chen K,Sun T. Nonuniformity behavior during regeneration of the diesel particulate filter [J].,2013,8(6):922-930.

[15] Piscaglia F,Ferrari G. A novel 1D approach for the simulation of unsteady reacting flows in diesel exhaust after-treatment systems[J].,2009,34(12):2051-2062.

[16] Wurzenberger J C,Kutschi S. Advanced simulation technologies for diesel particulate filters,a fundamental study on asymmetric channel geometries[C]//Detroit,MI,USA,2007,2007-01-1137.

[17] Haralampous O A,Dardiotis C K,Koltsakis G C,et al. Study of catalytic regeneration mechanisms in diesel particulate filters using coupled-reaction diffusion modeling[C]//Detroit,MI,USA,2004,2004-01-1941.

[18] Lupše J,Campolo M,Soldati A. Modelling soot deposition and monolith regeneration for optimal design of automotive DPFs[J].,2016,151:36-50.

[19] 谢振凯. 柴油机催化型颗粒捕集器再生控制策略与试验研究[D]. 合肥:合肥工业大学汽车与交通工程学院,2017.

Xie Zhenkai. Control Strategy and Experimental Study for the Regeneration of Catalytic Diesel Particular Filter[D]. Hefei:School of Traffic and Transportation Engineering,Hefei University of Technology,2017 (in Chinese).

Numerical Simulation of Flow Capability and Soot Particle Accumulation Performance of Diesel Particulate Filter

Wang Te1,Huang Haozhong1,Li Zhihua2,Wang Hui2,Huang Rong1,Chen Yingjie1

(1. School of Mechanical Engineering,Guangxi University,Nanning 530004,China;2. Engineering Research Institute,Guangxi Yuchai Machinery Co.,Ltd,Yulin 537005,China)

The overall pressure drop loss,deep particle accumulation,filter cake layer particle accumulation and total soot particle accumulation performance of a diesel particulate filter (DPF) were studied through numerical simulations. A 3-D computational model of DPF was built using the AVL-Fire software to investigate the effects of outlet mass flow rate,outlet temperature,initial ash content,ash distribution,and soot distribution on the DPF’s flow capability and soot particle accumulation characteristics. Results show that during the soot particle accumulation (considering the effect of particle regeneration),the overall pressure drop is mainly composed of wall pressure drop loss,deep soot particle pressure drop loss and filter cake layer soot particle pressure drop loss,among which the wall pressure drop loss plays a major role. When the outlet temperature exceeds 610K,the sum of the wall pressure drop rate and the deep layer drop rate is greater than the filter cake layer drop rate. Increasing the outlet temperature and increasing the initial ash will increase the DPF pressure drop loss. In addition,increasing the exhaust flow rate will accelerate the accumulation rate of deep layer particles and filter cake layer particles,which results in an increase in the DPF’s pressure drop loss. Layered ash has a greater effect on the DPF’s pressure drop loss than the ash in the blocked section. When the particles are parabolically distributed on the surface of the inlet channel (the smallest is in the middle of the DPF carrier),the DPF’s pressure drop is the smallest. Increasing the outlet temperature is beneficial to the regeneration reaction of particles and O2,but the reaction rate of C and NO2does not change significantly. When the outlet temperature rises to 710K,the deposition amount of deep layer particles first rises and then decreases,while the accumulation amount of filter cake layer particles keeps unchanged first and then rises slowly.

diesel engine;particulate filter;DPF pressure drop;deep particle accumulation;filter cake layer particle accumulation

TK421.5

A

1006-8740(2021)03-0303-10

10.11715/rskxjs.R202005001

2020-05-01.

国家重点研发计划资助项目(2018YFB0105902).

王 特(1993— ),男,硕士研究生,1013178071@qq.com.

黄豪中,男,博士,教授,hhz421@gxu.edu.cn.

(责任编辑:武立有)