掺混PODEn对双燃料发动机燃烧特性的影响

2021-06-18任烁今王建昕

任烁今,张 明,郭 勇,颜 燕,王 志,王建昕

掺混PODE对双燃料发动机燃烧特性的影响

任烁今1,张 明1,郭 勇1,颜 燕1,王 志2,王建昕2

(1. 中国汽车技术研究中心有限公司,天津 300300;2. 清华大学汽车安全与节能国家重点实验室,北京 100084)

聚甲氧基二甲醚(PODE)是一种潜力巨大的新型无毒替代燃料.本文在一台重型多缸发动机上开展了柴油掺混PODE对汽柴油双燃料燃烧与排放特性影响的试验研究,并采用计算流体力学(CFD)三维仿真模拟对燃烧过程及影响机理进行了分析.PODE占直喷燃油的体积分数选为0、10%和20%.试验结果表明,随着PODE掺混比例的升高,直喷燃料的十六烷值上升,导致燃烧相位前移,滞燃期缩短,燃烧效率有所升高,NO排放稍有增加,而碳烟、THC和CO排放则明显下降.模拟结果表明,随着PODE比例的升高,NO排放随着缸内高温燃烧区域以及燃料含氧量的增加而稍有增加,而对碳烟、THC和CO排放的氧化速率升高.

聚甲氧基二甲醚;双燃料;模拟;重型多缸机;替代燃料

随着全球能源危机日益加剧以及内燃机排放法规逐渐严格,先进燃烧模式成为近几年内燃机研究的重点之一.汽柴油双燃料模式能够同时融合汽油和柴油的优点,实现高效低排燃烧.近些年,国内外围绕双燃料模式进行了大量研究.

活性控制压燃(reactivity controlled compression ignition,RCCI)燃烧,由美国威斯康星大学Kokjohn等于2009年[1]提出,随后他们针对RCCI燃烧开展了大量台架试验、模拟计算和可视化研究,在国际上引起了广泛关注.RCCI是一种使用至少两种不同活性的燃料在缸内混合,并利用多次喷射策略和合理的EGR率控制缸内活性来优化燃烧相位、持续期和幅度,从而获得高热效率和低NO和碳烟排放的双燃料发动机燃烧技术[2].相关研究结果表明[3],相对于传统柴油机,RCCI燃烧能够大幅度提升热效率,并实现NO和碳烟的近零排放.RCCI燃烧的最高总热效率可以接近60%[4].

清华大学王建昕等人提出的均质混合气引燃(homogeneous charge induced ignition,HCII)燃烧模式[5-6]同时使用理化特性差别较大的两种燃料,由进气道喷射高辛烷值燃料(如汽油)形成均质混合气,在压缩上止点附近缸内直喷高十六烷值燃料(如柴油)引燃缸内混合气.相比传统汽油火花点燃模式,HCII燃烧可以使用高压缩比,柴油多点自燃引燃面积大,燃烧放热速度快,燃烧等容度高,可以实现稀薄燃烧,因此有效地解决了导致汽油机热效率低的几个关键问题,能够提高汽油机的热效率,提升汽油燃料的能量利用率.相比传统柴油压燃模式,HCII燃烧中的汽油均质混合气增加了缸内预混燃烧的比例,降低了柴油扩散燃烧的比例,使得氮氧化物(NO)和碳烟排放随之大幅度降低,降低了对后处理系统的要求,有可能降低发动机制造成本.

聚甲氧基二甲醚(polyoxymethylene dimethyl ethers,PODE)是一种潜力巨大的新型无毒替代燃料.PODE表示一组以CH3O(CH2O)CH3为分子式的醚类燃料聚合物,代表聚合度.从分子式中可以看出,不同于常见碳氢燃料的分子,PODE中只包含C—O键,而不包含C—C键,所以PODE在燃烧过程中极难生成C2H2和PAH等碳烟前驱物.PODE的氧含量高达40%~50%.不含C—C键和极高的含氧量使得PODE燃烧过程的碳烟生成量非常低.在不同聚合度的PODE中,PODE1的十六烷值过低,PODE2的闪点过低不满足安全性要求,PODE5和PODE6的熔点过高导致容易在低温条件下析出.只有PODE3和PODE4和它们的混合物(PODE3-4)的沸点范围为156~202℃,挥发性介于柴油和汽油的馏程范围之间,二者的十六烷值也相对较高,且能以任意比例溶于汽油和柴油.Burger等[7]的研究结果表明,PODE3-4能够直接与柴油混合并应用于发动机上,且无需对发动机进行任何改动.因此,PODE3-4是更为理想的替代燃料选择,也是目前国际上PODE领域的主要研究对象.

目前已经能够实现PODE年产万吨级别的生产工艺[8],生产成本接近柴油.以甲醇为原料来制备PODE,甲醇是煤化工的重要产品,考虑到国内富煤贫油少气的现状,将PODE应用于内燃机燃料能够很好地调节国内的能源结构[9].

2012年意大利埃尼公司Pellegrini等[10]的研究结果表明,在柴油中加入PODE能够明显增加碳烟的氧化速率,使用12.5% PODE/87.5%柴油的混合燃料能够降低40%的碳烟排放,使用50% PODE/50%柴油的混合燃料能够实现NO、碳烟和燃烧噪声的同时降低.刘浩业等[11-12]对比研究了纯柴油、汽油/柴油混合燃料、汽油/柴油/PODE混合燃料的燃烧和排放特性,发现汽油/柴油/PODE混合燃料能够实现最佳的NO和碳烟排放trade-off关系.

2017年天津大学王浒等[13]在一台重型单缸机上进行了全负荷范围内的汽油均质混合气PODE引燃试验研究.通过采用进气门晚关的策略,适当降低中高负荷的有效压缩比,能够将汽油均质混合气PODE引燃燃烧模式的工况范围拓展至全负荷.

由于PODE燃烧过程中的碳烟生成量较低,若能将PODE与柴油掺混,作为双燃料燃烧中使用的直喷燃料,则有可能进一步改善双燃料燃烧在中高负荷时的燃烧和排放特性.目前相关研究仍鲜有报道.本文在一台产品级重型多缸机上开展了柴油掺混PODE对双燃料燃烧与排放特性的试验研究,并采用耦合有化学反应机理的三维CFD仿真模拟对燃烧过程及影响机理进行了分析.验证了将PODE应用于双燃料燃烧的可行性及效果.

1 试验设备与方法

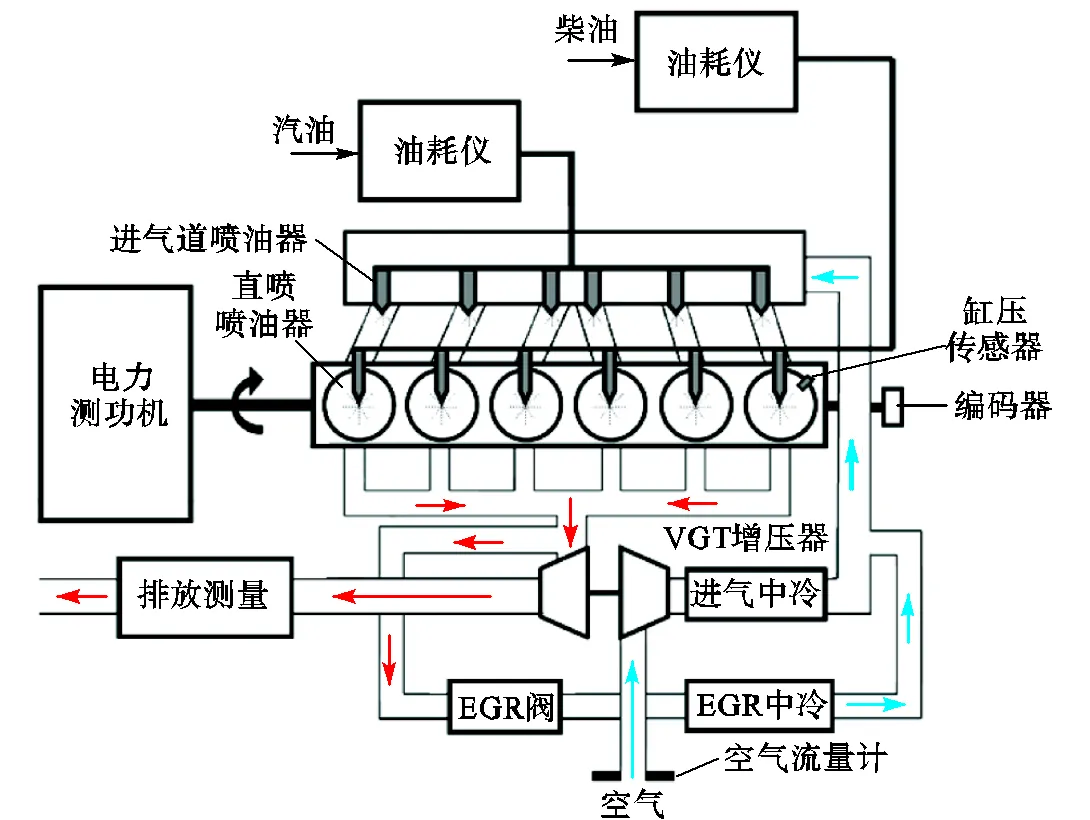

本文所采用的试验发动机由一台六缸柴油机改造而成,发动机台架试验系统的构成如图1所示,发动机主要参数如表1所示.在每缸的进气歧管都安装了相同的汽油喷油器(德尔福FJ01387-11B1四孔喷油器).试验中通过低压共轨将汽油喷射压力固定在0.6MPa,每循环的汽油喷射时刻固定在-320°CA,并在进气门关闭前结束喷射,从而确保缸内形成汽油均质混合气.柴油喷射系统为原机自带的高压共轨系统,轨压范围10~200MPa.

图1 发动机台架试验系统

表1 发动机技术参数

Tab.1 Engine specifications

除了使用原机电控单元(ECU)进行对比试验之外,试验中还采用了一套开放式电子控制系统,通过该系统可以灵活控制柴油的喷射压力、喷射时刻、喷射脉宽和喷射次数(最多5次),汽油的喷射时刻和喷射脉宽,以及进气增压压力和废气再循环(EGR)率.

试验过程中选取靠近皮带轮的第1缸作为代表进行燃烧特性分析,缸内压力采集采用Kistler 6052C压力传感器,燃烧分析采用邦曼公司的CA3002B型燃烧分析仪.每个工况点的采样循环数均大于50,采样间隔为0.1°CA.试验中各主要参数定义如下:CA10、CA50、CA90为10%、50%、90%累积放热量时刻所对应的曲轴转角;滞燃期为柴油主喷时刻至CA10之间的曲轴转角;燃烧持续期为CA10至CA90之间的曲轴转角;循环波动率为指示平均压力(IMEP)的循环波动.

试验过程中,进气温度控制为25℃,进气湿度控制在(50±2)%,冷却水温度控制在(85±2)℃.常规气态排放物(NO、CO和THC)测量采用AVL公司的CEB-II排气分析仪.碳烟排放质量测量采用AVL公司的SPC 472颗粒分流稀释采集系统.

试验中使用的燃油分别为北京市场上购买的0#柴油和95#汽油,以及山东玉皇公司生产的PODE,主要成分为PODE3,不同聚合度组分质量比例为PODE2:PODE3:PODE4=2.5%:88.9%:8.5%,燃料特性如表2所示.本文中汽油比例为汽油占总燃油消耗的能量比.

表2 燃油特性

Tab.2 Fuel properties

2 数值模拟方法

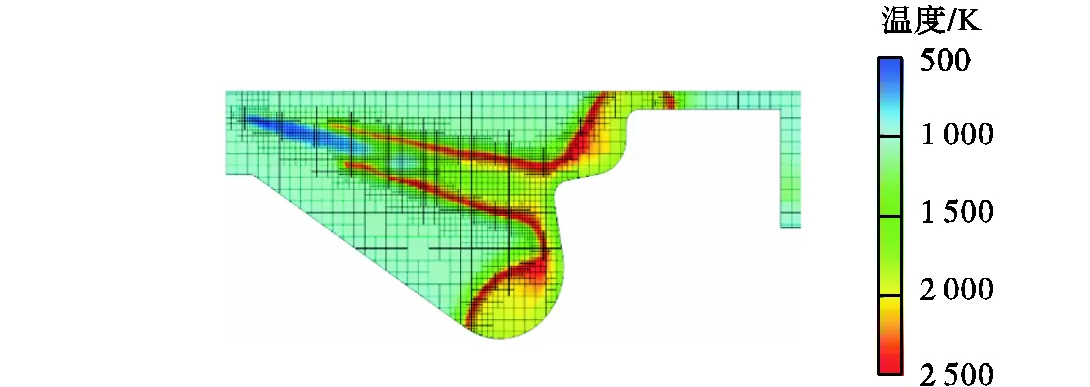

本文的三维CFD仿真模拟采用CONVERGE开展,CONVERGE是一款新型高效商业化热流体分析软件.所模拟计算的发动机为本文介绍的重型柴油机,该发动机的喷油器采用8个均布的喷孔.因此为了节约计算时间,计算域选取45°的扇形域,如图2所示.采用余隙补偿的方法,将燃烧室中各种的缝隙简化为补偿体积,附加在活塞上.

图2 数值模拟的计算域

正交网格的基础网格大小设置为各向2mm,能够兼顾模拟计算的高效性和准确性.采用自适应和嵌入式两种网格加密技术,各自的加密方式如表3所示.其中加密级别表示能够达到的最小网格的大小为基础网格的1/2,例如,自适应网格加密的加密级别为3,则表示通过这种加密方式能够达到的最小网格的大小为2×1/23=0.25mm.自适应网格加密的判定标准为,如果相邻网格间的速度梯度大于2m/s或温度梯度大于5K,则相应区域的网格缩小为原来的1/2,直到速度梯度和温度梯度小于阈值或达到最小的网格大小.计算过程中最大网格数设置为100000.

表3 计算网格加密的设置

Tab.3 Settings of refined computational grid

自动加密后的网格如图3所示,可以看出,边界区域和油束所在圆锥区域都得到了嵌入式的固定加密,而自适应网格加密区域对应于高温度区域(火焰前锋面)和高流速区域(喷束).

本章模拟计算中所采用数理模型见表4,其中PODE化学机理采用Ren等开发的PRF-PODE3简化机理[14].值得注意的是,本文碳烟模型采用的是Hiroyasu-NSU经验模型,通过碳烟的生成和氧化速率来计算碳烟的净生成量.而试验过程中采用的SPC 472颗粒采集系统采集的是包括碳烟、可溶性有机物、硫酸盐等成分在内的颗粒物.由于碳烟是颗粒物的主要成分,本文不予区分,统称为碳烟,模拟结果也仅用于定性分析.

图3 自适应和嵌入式网格加密(5°CA时刻)

表4 模拟计算所采用的数理模型

Tab.4 Models used in the simulation

模拟计算开始和结束的时间分别为进气门关闭时刻(-154°CA)和排气门开启时刻(125°CA),未考虑发动机进排气过程.模拟结果中的THC排放包含了排气门开启时刻缸内的所有未燃碳氢燃料.

3 结果及分析

3.1 试验研究

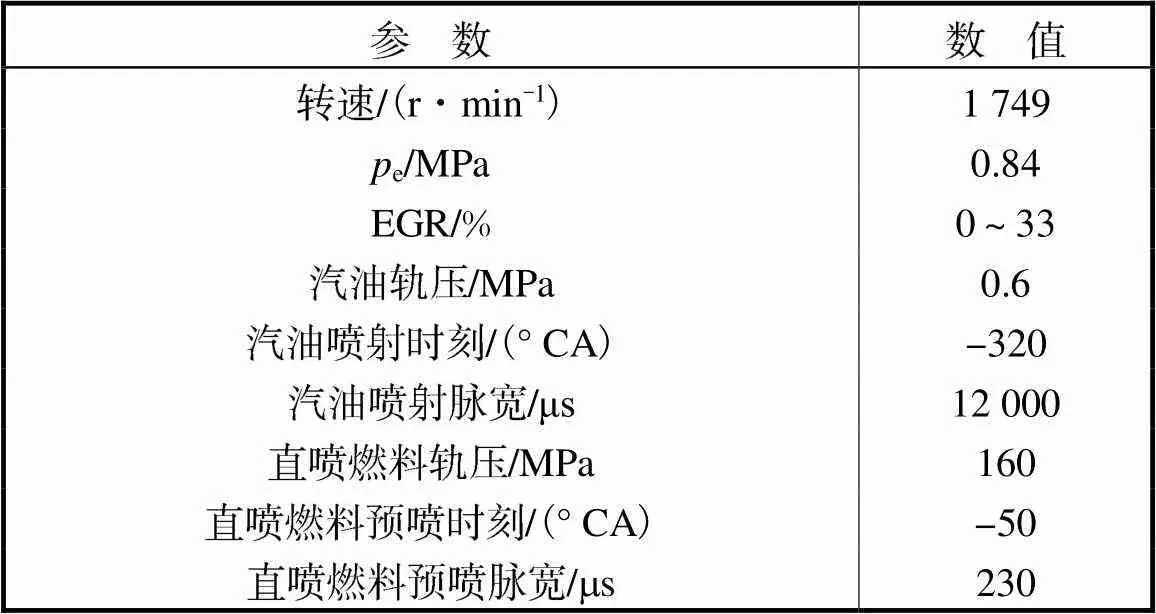

试验选取欧洲稳态测试循环(ESC)中的B50工况开展,即发动机转速=1749r/min,平均有效压力e=0.84MPa.该工况的转速和负荷适中,具有一定的代表性,相应研究结果也可以拓展至采用相同控制策略的其他工况.共轨压力控制为160MPa,直喷燃油的预喷时刻为-50°CA,脉宽固定为230μs.双燃料燃烧的汽油脉宽固定为12000μs,整体汽油比例在65%左右.为了防止过高的PODE比例损坏供油系统,PODE占直喷燃油的体积分数选为0、10%和20%,分别记为G-D100、G-D90P10和G-D80P20,调整喷射时刻将CA50控制在5°CA.此外采用纯柴油模式(D100)作为对比,CA50控制在10°CA.每种燃油配比均扫略EGR率.试验工况如表5所示.

表5 试验工况

Tab.5 Experimental conditions

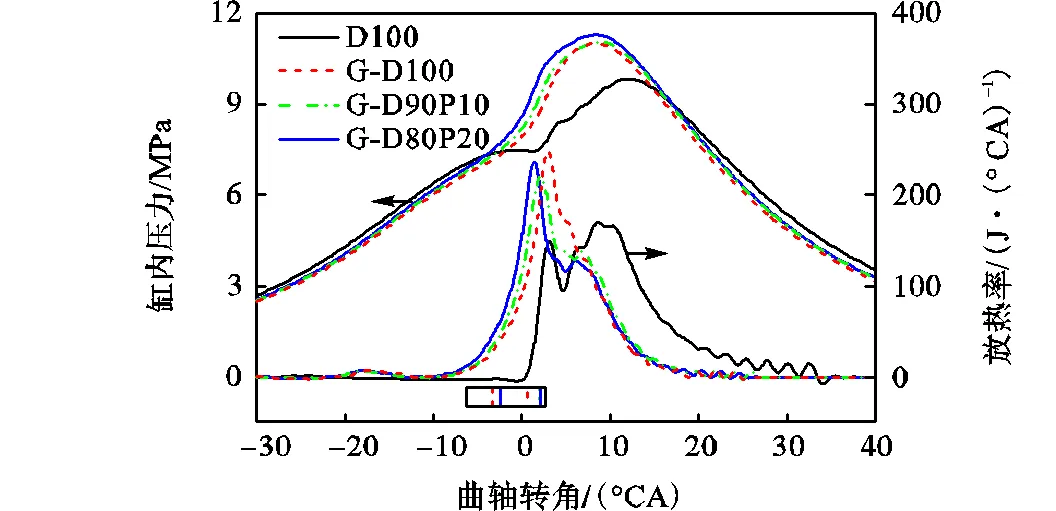

图4所示为柴油掺混PODE对缸内压力和放热率的影响(EGR率为20%).所用PODE燃料的十六烷值为78.4,高于所用柴油的十六烷值56.5,因此随着PODE比例的增加,直喷燃油的活性增加,使得放热起始相位提前,最高缸内压力也随之升高.为了控制CA50不变,随着PODE比例的增加,直喷燃料喷射时刻推后,汽油放热和直喷燃料放热出现分离的趋势.

图4 PODEn掺混比对缸内压力和放热率的影响

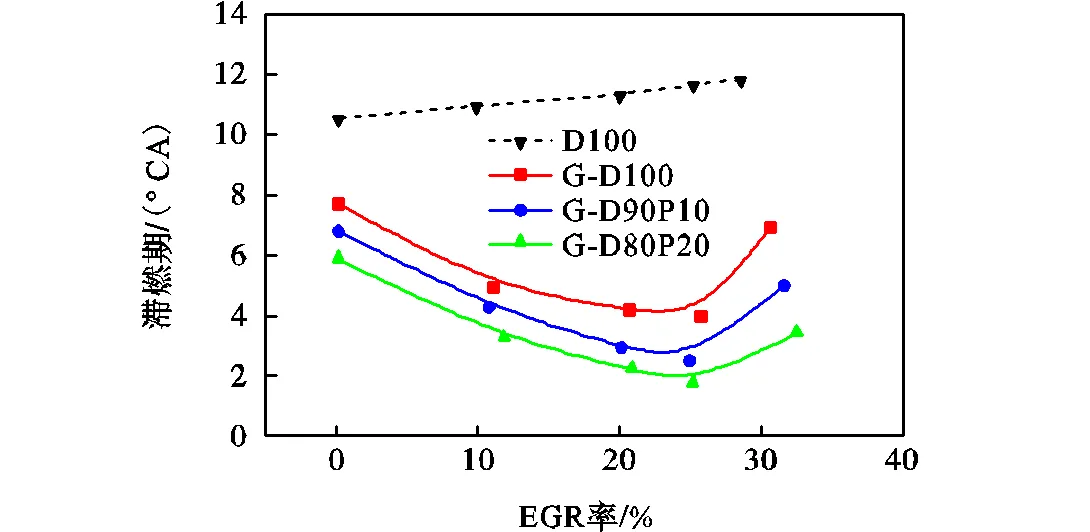

图5和图6所示分别为柴油掺混PODE对滞燃期和燃烧持续期的影响.随着EGR率的升高,进气温度随之升高,但进气氧含量逐渐降低.因此EGR率较低时,主要受进气温度升高的影响,放热起始相位提前,因此滞燃期降低,燃烧持续期升高.而当EGR率超过25%后,进气氧含量降低成为主要因素,放热起始相位开始推后,因此滞燃期升高而燃烧持续期缩短.随着PODE比例的升高,掺混PODE后直喷燃料的活性增高,导致燃烧过程的CA10时刻提前,同时为了控制燃烧相位相同,柴油喷射时刻和CA90时刻均延后,导致滞燃期缩短而燃烧持续期升高.由于纯柴油模式由于没有预混合燃料,滞燃期和燃烧持续期均随着EGR率升高而增长,且在相同EGR率条件下要长于双燃料模式.

图5 PODEn掺混比对滞燃期的影响

图6 PODEn掺混比对燃烧持续期的影响

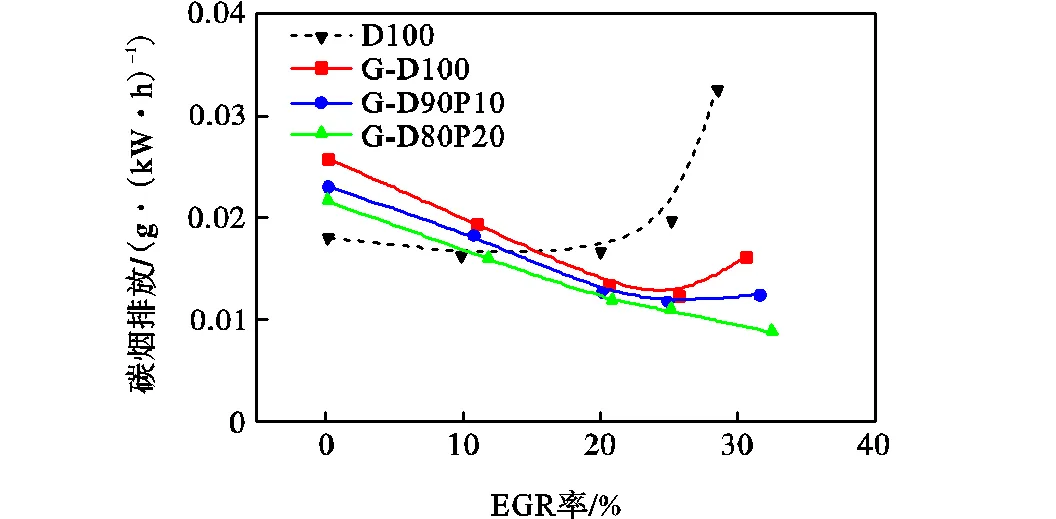

图7和图8所示分别为柴油掺混PODE对NO和碳烟排放的影响.随着EGR率的升高,不同燃料配比的NO排放均明显下降.相同EGR率时,即使CA50更为提前,双燃料燃烧的NO排放也要低于纯柴油模式.而随着PODE比例的增加,直喷燃料的氧含量增加,因此NO排放稍有上升,当EGR率超过20%后,双燃料燃烧的NO排放基本保持相同.随着EGR率升高,进气温度升高,改善了双燃料燃烧中汽油预混合气的燃烧,因此碳烟排放逐渐降低,而当EGR率过高(大于25%)后,G-D100的整体燃烧开始恶化,碳烟排放又开始升高.而G-D90P10的碳烟排放没有升高,G-D80P20碳烟排放甚至出现了继续下降的趋势,说明掺混PODE增加了双燃料燃烧的EGR率耐受程度,从而能够获得更低的NO和碳烟排放.纯柴油模式的碳烟排放随着EGR率的升高而持续升高,EGR率超过25%后碳烟排放迅速增加,远远高于双燃料燃烧的碳烟排放水平.

图7 PODEn掺混比对NOx排放的影响

图8 PODEn掺混比对碳烟排放的影响

图9和图10所示分别为柴油掺混PODE对THC和CO排放的影响.随着EGR率的升高,双燃料燃烧的THC和CO排放均呈下降趋势,原因是进气温度提升,改善了汽油混合气的淬熄和缝隙效应.随着PODE比例的增加,直喷燃料的氧含量上升,增强了对THC和CO排放的氧化,因此相同EGR率条件下的THC和CO排放更低.随着EGR率升高,不同PODE比例的THC和CO排放的差别逐渐减小,到EGR率为30%时,三者基本相同.而纯柴油模式的THC和CO排放水平很低,且基本不随EGR率的升高而变化.

图11和图12所示分别为柴油掺混PODE对燃烧效率和有效热效率的影响,在计算有效热效率时为了方便对比将直喷燃油按热值换算成等效的汽油油耗.燃烧效率与THC和CO排放相反,双燃料燃烧的燃烧效率随着EGR率和PODE比例的升高而升高.纯柴油模式的燃烧效率接近100%,基本不随EGR率的变化而变化.不同燃料配比的有效热效率基本都随着EGR率升高而先升高后降低,说明采用合适的EGR率能够提升有效热效率.G-D100的有效热效率最高.G-D90P10和G-D80P20由于直喷燃料十六烷值较高促进了汽油自燃,而试验过程中固定了燃烧相位,因此二者直喷燃料的喷射时刻均晚于G-D100,导致燃烧持续期均高于G-D100(见图6),而有效热效率低于G-D100.而G-D80P20直喷燃料的十六烷值和氧含量更高,能够在一定程度上改善柴油的扩散燃烧,因此有效热效率有所提升,位于G-D100和G-D90P10之间.

图9 PODEn掺混比对THC排放的影响

图10 PODEn掺混比对CO排放的影响

图11 PODEn掺混比对燃烧效率的影响

图12 PODEn掺混比对有效热效率的影响

3.2 模拟研究

从前文研究结果来看,柴油中掺混适量比例的PODE燃料能够有效降低双燃料燃烧的碳烟、THC和CO排放.为了进一步详细解析柴油掺混PODE对双燃料燃烧与排放特性影响,本节开展了相应的模拟计算研究.研究工况为上文中无EGR条件下的三种不同PODE比例(G-D100、G-D90P10和G-D80P20).

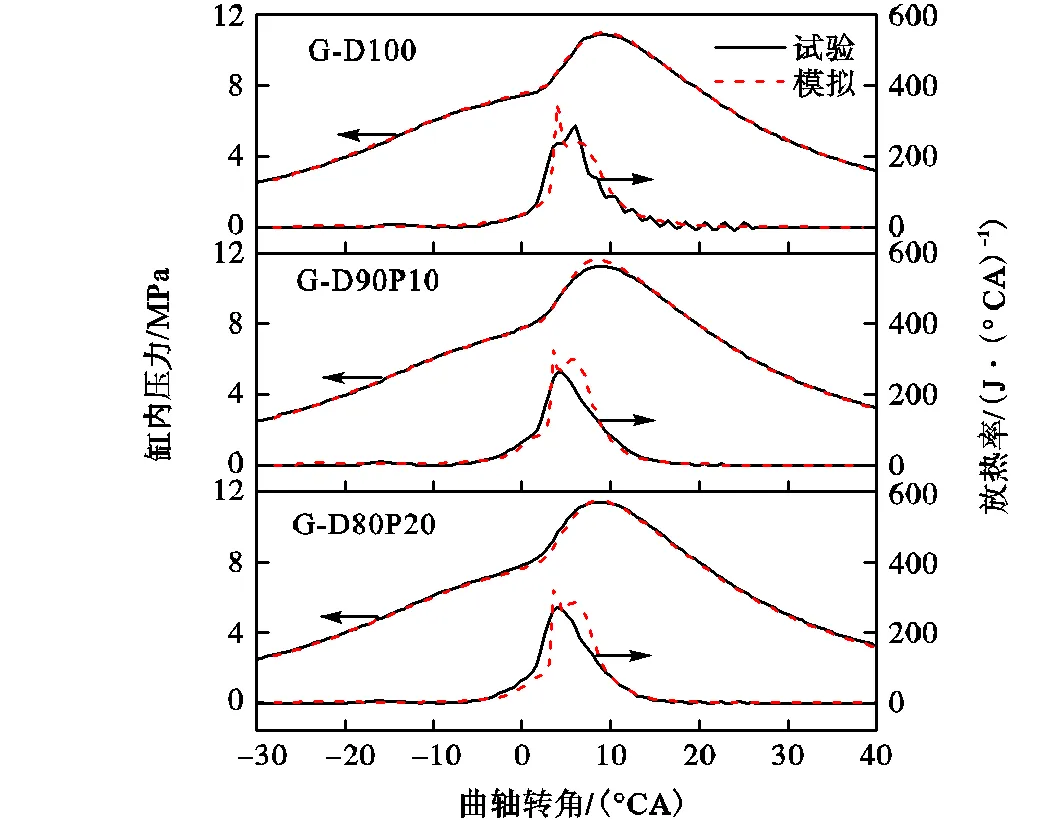

图13所示为不同PODE比例缸内压力和放热率的试验和模拟结果对比.可以看出,使用本文模型能够较好地对试验缸内压力进行预测.模拟结果中引燃柴油的放热速率更快,形成了一个较小的峰值,这可能与柴油喷射曲线形状的设置有关.但模拟结果能够较好地预测试验数据的放热起始时刻和放热持续期,说明了所采用三维模型和化学机理的有效性.

图13 缸内压力和放热率的试验和模拟结果对比

表6所示为不同PODE比例排放结果的试验和模拟结果对比.从中可以看出,NO和碳烟排放的模拟值与试验值的吻合度较高,随着PODE比例的升高,NO排放稍有上升,碳烟排放有所下降.而THC和CO排放的模拟和试验结果存在着一定的差别,可能的原因是模拟计算只考虑了进气门关闭时刻到排气门开启时刻之间的燃烧过程,未考虑THC和CO排放在排气管中的变化.但模拟结果的趋势与试验相同,均随着PODE比例的升高而下降,因此能够用来进行定性分析.

表6 排放结果的试验和模拟结果对比

Tab.6 Comparison of emission between experimental and simulated results g/(kW·h)

图14为G-D100和G-D80P20两个算例中温度和当量比的缸内分布.由于PODE的热值低于柴油,因此随着PODE比例的升高,为了达到相同的负荷,直喷燃油的质量增加,导致缸内的高温燃烧区域稍有增加.除此之外,柴油掺混PODE对缸内最高温度,以及温度和当量比的分布情况影响不大.

图14 温度和当量比的缸内分布

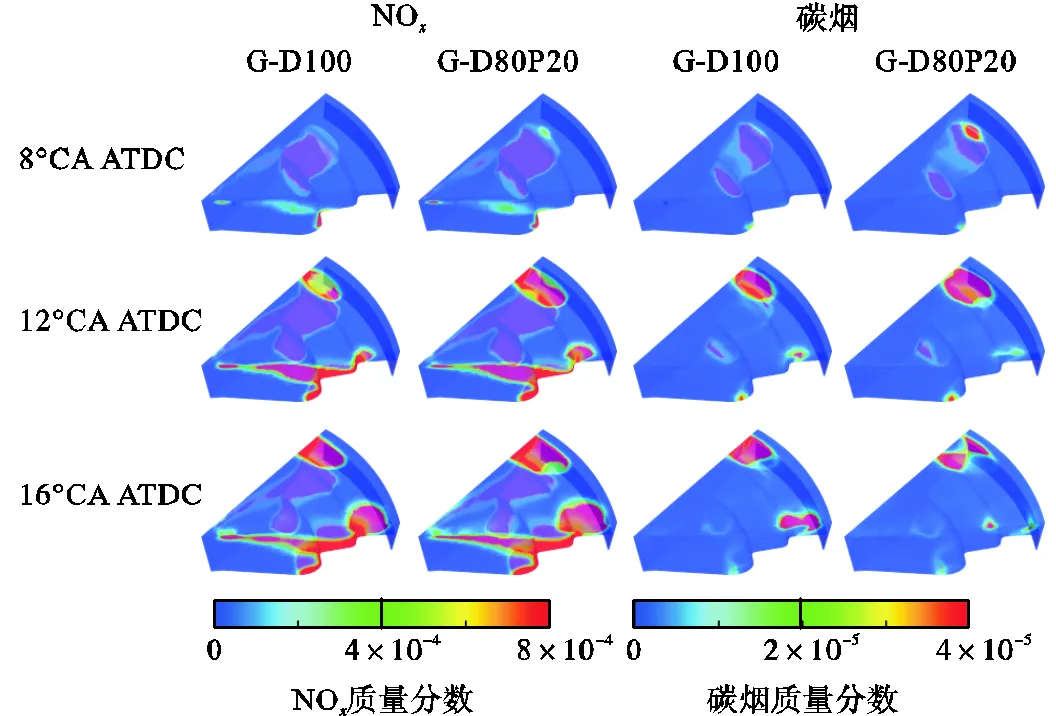

图15所示为NO和碳烟排放质量分数的缸内分布.NO的缸内分布与高温燃烧区域一致,因此NO随着缸内高温燃烧区域的增加而增加.而随着PODE比例的增加,直喷燃料中的含氧量也随之增加,因此对碳烟的氧化速率增加.16°CA时刻G-D80P20算例中的碳烟排放较高的分布区域已经明显小于G-D100算例.

图16所示为THC和CO排放质量分数的缸内分布.4°CA时,THC大量生成于挤流区,原因是柴油预喷使得该处的预混合气活性较高,因此放热更早,随后挤流区的THC随着柴油主喷的燃烧而消耗殆尽,最终THC大量残留于中心区的气缸表面和燃烧室缝隙中.CO主要来源于汽油预混合气和柴油主喷的不完全燃烧.随着直喷燃料氧含量的增加,对THC和CO的氧化速率增加,二者均明显下降.

图15 NOx和碳烟排放质量分数的缸内分布

图16 THC和CO排放质量分数的缸内分布

4 结 论

(1) 在汽柴油双燃料燃烧中,当柴油掺混PODE后,直喷燃料的十六烷值上升,引起燃烧相位的前移,滞燃期缩短,燃烧效率有所升高.在本文试验条件下,双燃料燃烧的滞燃期和燃烧持续期均短于纯柴油模式.

(2) 当柴油掺混PODE后,汽柴油双燃料燃烧的直喷燃料氧含量有所上升,因此NO排放稍有上升,而碳烟、THC和CO排放则明显下降.掺混PODE后,双燃料燃烧对EGR率的耐受度增加,可以适当使用更高的EGR率以获得更低的排放.综合考虑排放特性和有效热效率的改善,20%是更为合适的PODE掺混比例.

(3) 汽柴油双燃料燃烧模式中,随着EGR率的升高,进气温度随之升高,但进气氧含量逐渐降低.EGR率较低时,主要受进气温度升高的影响,放热起始相位提前,因此滞燃期降低,燃烧持续期升高.而当EGR率超过25%后,进气氧含量降低成为主要因素,放热起始相位开始推后,因此滞燃期升高而燃烧持续期缩短.在一定范围内,适当增加EGR率,可以降低双燃料燃烧排放并提高热效率.

(4) 模拟计算结果表明,随着PODE比例的升高,为了达到相同的负荷,直喷燃油的质量增加,导致缸内的高温燃烧区域稍有增加.NO排放随着缸内高温燃烧区域以及燃料含氧量的增加而稍有增加.直喷燃料中含氧量增加后,对碳烟、THC和CO的氧化速率增加,使得这3种排放物均明显降低.

[1] Kokjohn S L,Hanson R M,Splitter D A,et al. Experiments and modeling of dual-fuel HCCI and PCCI combustion using in-cylinder fuel blending[C]//. Detroit,MI,USA,2009:2009-01-2647.

[2] Li J,Yang W,Zhou D. Review on the management of RCCI engines[J].,2017,69:65-79.

[3] Kokjohn S,Hanson R,Splitter D,et al. Fuel reactivity controlled compression ignition (RCCI):A pathway to controlled high-efficiency clean combustion[J].,2011,12(3):209-226.

[4] Splitter D,Wissink M,Delvescovo D,et al. RCCI engine operation towards 60% thermal efficiency[C]//. Detroit,MI,USA,2013:2013-01-0279.

[5] 王建昕,蒋恒飞,王燕军,等. 汽油均质混合气柴油引燃(HCII)燃烧特性的研究[J]. 内燃机学报,2004,22(5):391-396.

Wang Jianxin,Jiang Hengfei,Wang Yanjun,et al. Study on the combustion characteristics of homogeneous charge induced ignition (HCII) for gasoline engine [J].,2004,22(5):391-396(in Chinese).

[6] Jiang Hengfei,Wang Jianxin,Shuai Shijin. Visualization and performance analysis of gasoline homogeneous charge induced ignition by diesel [C]//. Detroit,MI,USA,2005:2005-01-0136.

[7] Burger J,Siegert M,Ströfer E,et al. Poly (oxymethylene) dimethyl ethers as components of tailored dieselfuel:Properties,synthesis and purification concepts[J].,2010,89(11):3315-3319.

[8] Zheng Y,Tang Q,Wang T,et al. Synthesis of a green fuel additive over cation resins[J].,2013,36(11):1951-1956.

[9] 刘浩业. 宽馏分燃料设计及其预混低温燃烧的基础研究[D]. 北京:清华大学,2017.

Liu Haoye. Fundamental Investigation of Fuel Design and Premixed Low Temperature Combustion of Wide Distillation Fuels[D]. Beijing:Tsinghua University,2017(in Chinese).

[10] Pellegrini L,Marchionna M,Patrini R,et al. Combustion behaviour and emission performance of neat and blended polyoxymethylene dimethyl ethers in a light-duty diesel engine[C]//. Detroit,MI,USA,2012:2012-01-1053.

[11] Liu Haoye,Wang Zhi,Wang Jianxin. Performance,combustion and emission characteristics of polyoxymethylene dimethyl ethers(PODE3-4)/ wide distillation fuel (WDF) blends in premixed low temperature combustion (LTC)[C]//. Detroit,MI,USA,2015:2015-01-0810.

[12] Liu Haoye,Wang Zhi,Wang Jianxin,et al. Improvement of emission characteristics and thermal efficiency in diesel engines by fueling gasoline/diesel/PO-DEblends[J].,2016,97:105-112.

[13] Wang H,Tong L,Zheng Z,et al. Experimental study on high-load extension of gasoline/pode dual-fuel RCCI operation using late intake valve closing[C]//. Detroit,MI,USA,2017:2017-01-0754.

[14] Ren Shuojin,Wang Zhi,Li Bowen,et al. Development of a reduced polyoxymethylene dimethyl ethers (PODE) mechanism for engine applications[J].,2019,238:208-224.

Effects of Blending PODEon the Combustion Characteristics of Dual-Fuel Engine

Ren Shuojin1,Zhang Ming1,Guo Yong1,Yan Yan1,Wang Zhi2,Wang Jianxin2

(1. China Automotive Technology and Research Center Co.,Ltd,Tianjin 300300,China;2. State Key Laboratory of Automotive Safety and Energy,Tsinghua University,Beijing 100084,China)

Polyoxymethylene dimethyl ether (PODE) is a promising non-toxic alternative fuel for diesel engines. Experiments were conducted on a heavy-duty multi-cylinder engine to study the effects of blending PODEon gasoline-diesel dual-fuel combustion. Three-dimensional computational fluid dynamic(CFD) simulations were also performed to analyze the combustion process.The ratios of PODEin diesel fuel were chosen to be 0,10% and 20%,respectively.The experimental results show that as the PODEratio increased,the cetane number of the direct-injection fuel increased. As a result,the combustion phase became closer to the top dead center,the ignition delay time decreased and the combustion efficiency increased slightly. The NOemissions increased while the soot,THC and CO emissions were reduced. The simulation results show that the NOemissions increase as the in-cylinder high-temperature region becomes larger due to the increasing PODEratio. The oxidation rates of soot,THC and CO emissions also increase.

polyoxymethylene dimethyl ether(PODE);dual-fuel;simulation;heavy-duty multi-cylinder engine;alternative fuel

TK428.9

A

1006-8740(2021)03-0289-08

10.11715/rskxjs.R202007015

2020-09-10.

天津检验中心共性基础技术研究资助项目(TJKY2022003).

任烁今(1990— ),男,博士,工程师.

任烁今,renshuojin@163.com.

(责任编辑:梁 霞)