火力发电厂高温蒸汽管道在线监测技术研究与应用

2021-06-18冯亦武杨昆山景刚呈

冯亦武 ,杨昆山 ,景刚呈

(1.华电电力科学研究院有限公司,杭州 310030; 2.华电(北京)热电有限公司,北京 100039)

0 引 言

对于火力发电厂高温蒸汽管道系统而言,随着运行时间的增加,管道设计、制造、安装及运行管理中的问题逐渐暴露出来,特别是对于运行时间长的老旧机组来说,管道安全问题更为突出,一旦发生爆漏事故,后果不堪设想[1]。近年来机组频繁调峰,运行工况多变对高温蒸汽管道系统可靠性也提出更加严格的要求。

如果管道系统没有安装在线监测系统,运行人员对管道振动与受力、支吊架受力与位移等状况不了解,无法对管道及部件失效风险及时进行评估,安全隐患大,一旦发生事故会带来极大的经济损失。因此,对于火力发电厂高温蒸汽管道进行状态监测意义重大。

火力发电厂高温蒸汽管道在线监测技术,主要包含数据采集、数据处理、温度补偿及人工组桥三大部分。该领域研究的是包含金属材料、电站热力系统、热工控制系统以及计算机信息处理技术的多学科综合技术体系,需要掌握各专业的理论基础,清楚各自在系统中的作用,明确在系统分析中的逻辑关系,最终做出科学合理的风险评估与预测,指导运行与检修[2-3]。

1 在线监测技术分析

1.1 监测系统硬件方案

火力发电厂高温蒸汽管道在线监测,是在管道上关键位置布置适当的加速度传感器、位移传感器、力传感器等,进行管道振动、位移与受力等参数的实时采集,评估管系力的分布及管道风险状态。该监测系统硬件包括管道外壁温度传感器、管道X向应变传感器、Y向应变传感器、刚性吊架应变传感器、弹簧支吊架位移传感器、加速度传感器。在关键部位安装传感器后,将数字信号传送至控制器,最终连接到全厂DCS系统(集散控制系统),实现高温蒸汽管道的在线监测。管道状态在线监测系统如图1所示。其中,力传感器安装于吊架上,位移传感器安装于滑动支架上,加速度和高温应力传感器安装于管道本体上。

注:σ表示应力传感器,T表示温度传感器,S表示位移传感器,a表示加速度传感器,p表示压力传感器,F表示力传感器。

1.2 数据处理技术

由于管系状态数据与传感器的特性相关,也与检测方法和安装工艺有关,通过管道状态监测系统采集的数据不能直接作为实际监测参数数据。因此,需对监测数据进行处理。

1)常规数据处理

常规数据处理包含去漂移、去毛刺、数据合理性判断等。

应变片类的传感器输出信号具有随时间缓慢变化的特点,首先必须进行去漂移处理。主要有两种方式去消除漂移:一是去掉动态均值方法,把时域数据分成很多段,逐步计算每段的均值,同时减掉此均值;二是高通滤波,因漂移信号本身的周期很长,那么对应的频率是很低的,滤波时设置低通滤波即可。

其次是去毛刺。因为传感器信号受到干扰后会将噪声引入真实的通道信号里,监测数据会出现很多细长的尖峰即毛刺信号,毛刺信号的斜率很高,可通过程序识别高斜率的方式,将其删掉。

最后是进行合理性判断。金属管材有1个弹性系数即杨式模量,监测到的应变数据直接乘以弹性系数得到应力值,然后将计算得到的应力极值和材料的屈服极限进行比较,如果是严重偏离合理范围,且系统处于冷态或安全运行状态,可认为是数据坏点,提醒并剔除[4]。

2)热输出修正

实际测得的应变为机械载荷与热应力共同作用的结果,同时应变片本身也会由于温度的变化引起热输出偏差,因此在在线监测前,需对同一类型的同一批次的应变片进行热输出测定,将工作环境温度下的热输出值作为1个修正值,修正传感器实际检测结果[5]。

3)灵敏度系数与弹性模量修正

应变片的灵敏度系数是随温度变化的,因此,对应变片在不同温度下的灵敏系数变化引起的误差必须进行修正。另外,金属部件材料的弹性模量随温度的升高会逐渐降低,具体数据可在相应的手册中查询[6]。这两类修正往往被忽略,造成应变片检测结果准确性大打折扣,使得应变片给人一种测量结果不准确、不可信的误觉。

1.3 温度补偿及人工组桥技术

电阻应变片在不同温度下电阻值不同,如果不采用补偿技术,测得结果将大大偏离实际值,因此应变片须为带温度自补偿的复合应变片[7]。考虑到导线电阻对桥路的影响,每一个应变片均应采用三线制应变片,使得初始桥路平衡。单个应变片接线原理如图2所示。

图2 三线制应变片接线图

人工组桥技术,即是将每一个应变片与应力测试仪作为1个独立测量单元,得到视应变,然后将3个不同位置的应变片的视应变列为一组,虚拟为1个全桥电路,采取人工计算组桥方式,进行应力分析,可计算出管道轴向力N[8-10]。

具体计算式如下:

ε1=-εM+εN+εt

ε2=-μεN+εt

ε3=εM+εN+εt

εdsn=ε1+ε3-2ε2

式中:ε1为管道正下方应变,量纲1;ε2、ε4为管道顶部周向应变,量纲1;ε3为管道正上方应变,量纲1;εM为弯矩引起的应变,量纲1;εN为轴向力引起的应变,量纲1;εt为温度引起的应变,量纲1;μ为泊松比,量纲1;εdsn为轴向力综合应变,量纲1;N为管道所受轴向力,N;E为弹性模量,MPa。

2 技术应用

某火电厂2号机组为254 MW燃气-蒸汽联合循环供热机组,机组型号为1×1SGT5-2000E(V94.2),采用的是SGT5-2000E(V94.2)型燃机、Q1976/543.8-242(52.9)-8(0.69)/521(213)型余热锅炉。供热改造后,主蒸汽管道运行工况发生了变化,并且机组频繁参与调峰,机组运行工况相对于设计工况偏离较大,且支吊架异常数量较多。因此,需要对该厂机组进行主蒸汽管道状态的在线监测与风险评估。

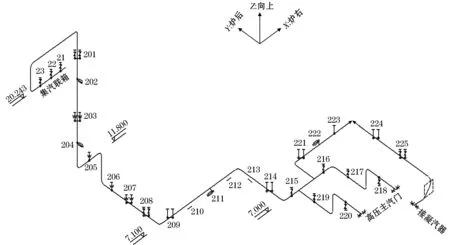

该电厂主蒸汽管道及支吊架布置图如图3所示。

图3 主蒸汽管道布置图

根据管道在线监测技术,该项目改造方案如下。

1) 拉力传感器12只,型号为FSA-35KN,最大许用应力50 kN,带2 m四芯屏蔽电缆,工作环境-10~55 ℃。

2) 位移传感器4只。CDS05型号2只,测量范围小于等于127 mm,工作环境-40~200 ℃;CDS10型号2只,测量范围小于等于254 mm,工作环境-40~200 ℃。

3) 加速度传感器2只,型号为786LF-250,加速度峰值20 g。

4) 高温应变片8片,带温度补偿和桥式适配器的高温应变传感器,型号为KHCS-10-120-G12-11 C2MFV,工作环境-196~750 ℃。

稳态下测量取值,期间燃机功率为166.32 MW,汽轮机功率为81.55 MW,主蒸汽压力7.62 MPa,主蒸汽温度为523.9 ℃,机组为纯凝基本负荷工况。

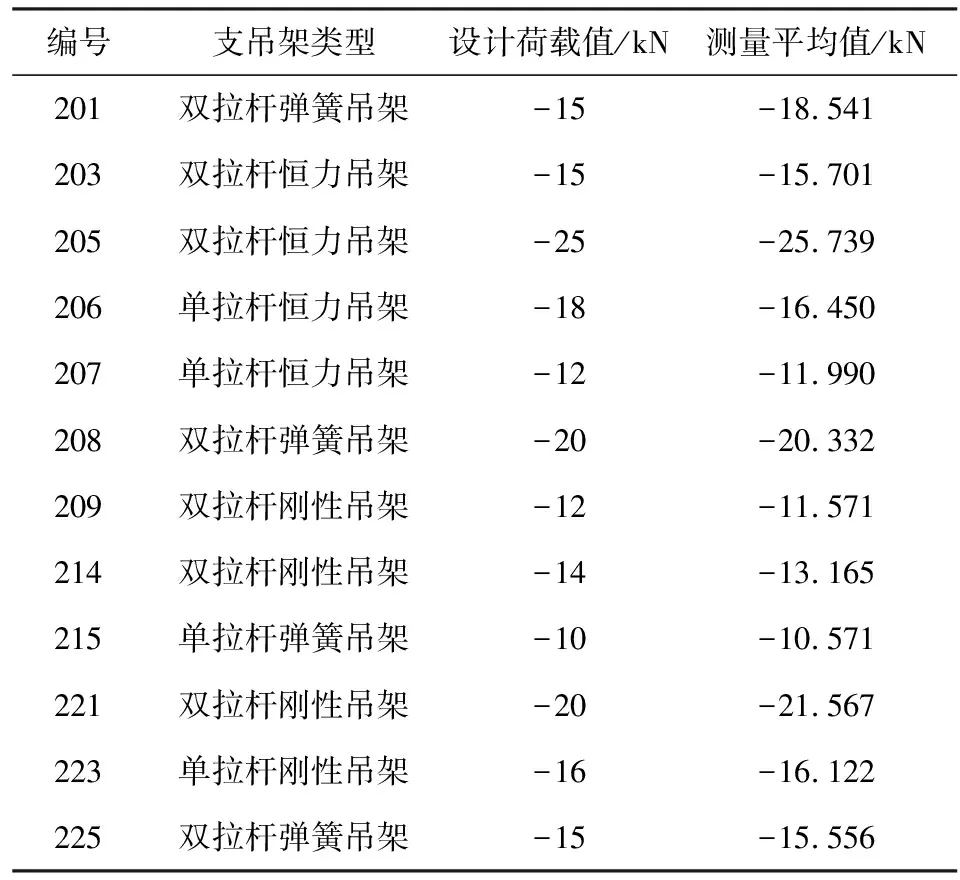

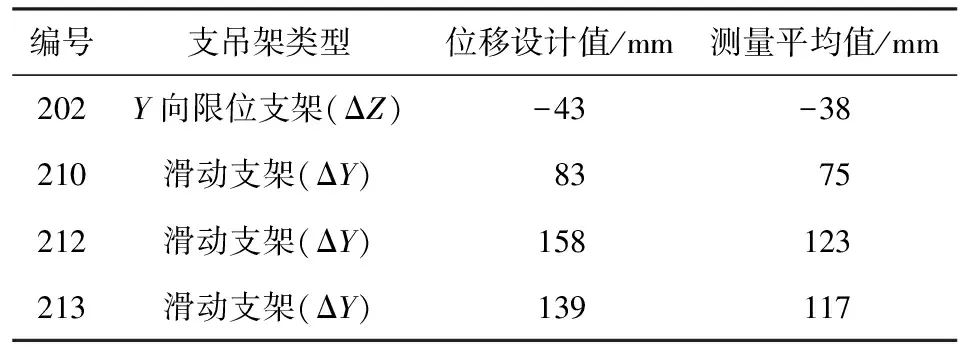

根据长时间监测,稳态时载荷及位移数值均较设计值偏大,管系振动值未超标。监测结果见表1和表2。

表1 试验工况下拉力测量值Table 1 Stress measurement value under test condition

表2 试验工况下位移测量值Table 2 Displacement measurement value under test condition

通过监测数据发现201、221实际载荷偏大,206实际载荷偏小,位移值均偏小,振动符合要求。针对载荷偏差的状况,经现场检查,整改后载荷数据符合要求,具体措施如下。

1)高压主汽管道201立管双弹簧吊架左侧吊架吊杆与钢梁内壁干涉。调整方案:动火更换吊点横梁,增大槽钢间距,满足管道热位移。

2)高压主汽管道204限位支架与固定装置脱开失效。调整方案:拆除保温,松开管夹,向上移动600 mm,满足热态时限位作用。

3)高压主汽管道206恒力吊架行程上极限。调整方案:调整花篮螺母收紧行程至行程指针指示上5%位置。

4)高压主汽旁路管道221双刚性吊架管部向机后偏斜。调整方案:动火拆除吊架根部,按照设计图纸(F321S-J0502-28)的预偏装值进行安装焊接。

除了对振动、受力、位移、温度和压力等参数实时监测之外,此研究原计划根据管材内部应力的在线监测数据,动态跟踪表面应力值是否符合设计工况,进行管材内部应力绝对值的风险预测。应用CAESAR II软件模拟该电厂主汽管材最大一、二次应力的变化状况如图4所示。

图4 最大一、二次应力变化曲线图

实际监测时发现,由于受应变片栅丝材料阻值温度特性以及栅丝与管道线性膨胀系数之差的影响,传感器温漂大,且无法分离出有效应变值,升温过程中的应变监测数据无法真实反映绝对应力值,不适于开展管材内部应力绝对值动态跟踪。但是,待温度稳定为524 ℃以后,监测数据变化的数量级比较稳定,可以利用应力实时监测数据进行趋势分析,即进行相对值风险分析。最终试验方案调整为,当温度超过500 ℃后,动态监测应力的相对变化值,分析变化值曲线图,当相对变化值超过允许极限时进行报警,从而实现管材内部应力风险的判断。

经研究,管系支吊架受力、位移、振动、温度、热膨胀等可实现长期在线监测并进行风险预测,还可以采用现场监测技术进行管材内部应力安全风险评价。

3 结 语

管道状态监测技术,核心在于研究管系受力关键节点,制定高温应变、振动、位移等测量工艺以及数据处理方法。具体实施上,首先,依据管道物理参数、支吊架设计载荷、设计工况下介质参数等,建立管道计算模型,采用受力仿真技术得到设计工况下的载荷分布;其次,通过在线监测系统得到各状态参数的实时值;最后,通过实测结果和模拟数值的对比研究,判断管系的风险状况。建议结合机组大小修金属检测数据,包括无损检测和理化检验数据,综合分析管道风险状态,科学指导检修,将会大大降低检修费用,防范安全事故的发生。