600 MW亚临界机组锅炉后屏过热器泄漏原因分析与预防

2021-06-18赵志宏黄利明李焕君曾红芳

赵志宏,黄利明,李焕君,曾红芳,王 荣

(内蒙古京隆发电有限责任公司,内蒙古 丰镇 012100)

0 引 言

某电厂2号锅炉在机组运行时发生了炉管泄漏,停炉后为加快冷却速度,进行了强制冷却,具备检修条件后进炉内检查发现后屏过热器直管段和弯管段异种钢焊口开裂,消缺后机组再次启动4 h又发生泄漏,泄漏部位仍为后屏过热器,两次共计被迫停运233 h,给企业造成了重大的经济损失。

1 设备概况

该电厂为2×600 MW亚临界空冷机组,锅炉型号为SG2059-17.5-M915型控制循环、四角切圆燃烧、一次中间再热、固态排渣π型汽包炉,出口蒸汽参数为17.5 MPa/540 ℃/540 ℃,该锅炉设计为五级过热器,即炉顶、延伸侧墙及尾部包覆过热器→低温过热器→分隔屏→后屏→末级过热器,爆管发生在后屏过热器。后屏过热器布置在分隔屏之后,共25屏,每屏由20根并联管组成,最外圈管子外径Φ60 mm,其余内圈均为Φ54 mm,横向节距762 mm,材料除最外圈底部及最内圈绕管底部为不锈钢SA-213 TP347H(FG)材质外,其余为12Cr1MoVG、SA-213T91材质。为提高后屏过热器底部夹屏弯安全裕度,2014年A修将原后屏过热器底部夹屏弯材质由TP347H更换为TP347HFG,弯曲半径由163 mm调整为185 mm。

2 过热器泄漏点检查处理过程

7月27日01∶50,1号炉发生“四管泄漏”报警信号,专业人员就地检查有明显泄漏声,申请网调同意后于20:50机组停运,锅炉密闭。因7月份为发电的黄金期,为加快检修进度,于7月28日0∶56启动引、送风机维持送风量416 t/h进行强制冷却,冷却19 h后,汽包压力0.28 MPa,停运风机,锅炉密闭放水,放水后7 h,再次启动风机冷却,27 h后炉内温度达46 ℃,具备检修条件后停运风机,开始检查泄漏点。经查在后屏过热器第23屏20、21根距B点约2 m处发现漏点,其中21根异种钢(TP347HFG+12Cr1MoVG)焊口开裂约4/5周(如图1所示),泄漏管上方进行胀粗测量,第22排、24排有明显冲刷减薄痕迹。

图1 后屏过热器首次泄漏实物图

按照DL/T752—2010《火力发电厂异种钢焊接规程》要求,更换了泄漏的第23屏夹屏U形弯(TP347HFG)及被吹损的23屏22、24屏11~17等共计10根炉管,焊后进行了热处理和射线检查。7月31日17∶07全部处理完成,机组具备启动条件。

8月2日,锅炉点火,3日6∶01机组并网,8∶30机组负荷380 MW、主汽压力12.5 MPa,巡检员发现锅炉50 m甲侧有炉管泄漏声,8∶45在专业人员确认泄漏过程中,泄漏声突然增大。后申请网调同意降低负荷至300 MW,锅炉降压至8 MPa运行,10∶38机组停运。

8月5日中午,炉内检查发现泄漏点为后屏过热器22屏第22、24根管,因管内积水瞬间喷出,爆破力反冲,第19弯扭曲缠绕并甩出,将第23管屏后4根打变形。经割管送检内蒙古电科院金相实验分析,两个爆口是典型短时过热特征,认定为短时过热爆管,爆口形貌如图2所示。

图2 后屏过热器第二次爆管实物图

3 过热器泄漏原因分析

3.1 首次泄漏

首爆口沿异种钢接头12Cr1MoVG侧熔合线分布,由于Ni基焊缝金属与12Cr1MoVG材料的合金元素含量相差悬殊,在二者熔合线处形成了富C的脆性弱化区,导致焊口失效。同时,位于管子焊缝根部及外壁的焊缝熔合区域由于焊缝余高的存在形成了变截面的应力集中,运行过程中管道承受一定的交变应力,使得焊口熔合线附近承受低周疲劳载荷作用。

对爆口焊缝进行宏观检查,发现填充层大于2.5 mm(焊丝直径),根据DL/T 869《火电厂焊接技术规程》中对奥氏体不锈钢及镍基合金焊接“应采取小线能量焊接,层间厚度不宜大于焊条(丝)直径”的相关要求,判断焊接质量存在问题[1]。

3.2 二次泄漏

通过对后屏过热器入口集箱内窥镜及后屏部分底部弯管射线检查,未发现其他异常,排除管内有水渣、铁屑、氧化皮等异物堵塞造成后屏过热器短期过热引起超温爆管的可能。

从爆口特征看属典型短期超温报警,排除了有异物堵塞的可能,可能为水塞造成,为此展开了进一步分析。

1)首次泄漏后为加快检修速度,对锅炉进行了强制冷却,采用低压力(0.28 MPa)放水,在检修割管检查处理时管内有大量积水。表明停炉时未采用热炉带压放水,致使管内蒸汽无法烘干而凝结积水。

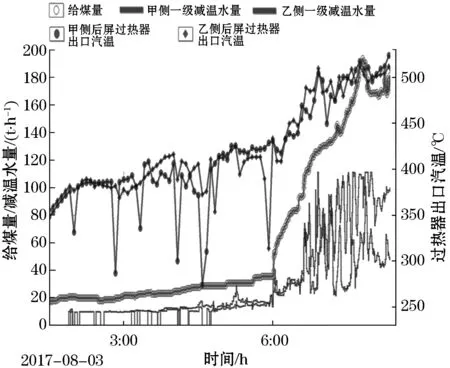

2)第一次消缺后点火初期,炉水温度为由68 ℃上升至85 ℃,而过热器压力上升速度明显高于汽包压力,表明过热器管内存在积水,受热后蒸发膨胀致使爆管,如图3所示。

图3 点火初期主汽温度压力

从图4可以看出,点火初期投入了减温水,但水量很小,后屏过热器甲侧出口汽温出现反复快速波动,且波动幅度达100 ℃以上,表明管内积水向出口移动的过程中被蒸汽冲出,造成汽温陡降而后又迅速回升[2]。在机组并网后,给煤量增加较快,热负荷增强,造成减温水量偏大,管内存在积水再加上减温水大量使用,造成管内积水不仅未完全汽化反而进一步加剧。机组并网后,不仅煤量增加较快,且二次风量大幅增加,造成炉膛甲侧烟温快速上升,如图5所示,致使有积水的甲侧后屏过热器出现短期超温并爆管。

图5 并网后二次风量与烟温变化曲线

图4 升温升压过程中一级减温水与汽温变化曲线

当受热面管内积水时,管内积水存在一个缓慢蒸发流动的过程,它与受热强度、蒸汽流量和时间有关。热强度高时蒸发较快,蒸汽流量较大时带走较快。当热强度较高,积水无法全部蒸发则形成水塞,便会引起局部U形管过热,严重过热即会引起超温爆管。水塞的部位一般是不固定的,当减温水量大幅使用时,水塞易发生在减温水喷口附近的管排,且与对应管排的热强度和蒸汽流量相关。当不使用减温水时或减温水量很小时,则可能发生在受热较弱的管排,是否爆管则与热强度的增加幅度和时间有关[3]。

综上所述,首次泄漏是由于焊接质量不良且受长期交变应力引起,二次泄漏则是由于水塞引起的超温爆管。水塞的形成是由于停炉后快速冷却且压力较低时放水,U形管内蒸汽凝结积水,锅炉点火启动时较早地投运了减温水,减温水未汽化,延长了水塞的排出时间。机组并网后热负荷增加较快,减温水量使用较大且大幅波动,后屏过热器内水塞较长时间不能消除,使管壁严重超温,进而引起爆管[4]。

4 预防措施

4.1 异种钢焊接规定

对后屏过热器异种钢焊接接头进行全面排查和金相检查,对存在缺陷的管子进行割除,加工V型坡口重新焊接,并减小熔合比。

为避免异种钢焊接接头产生晶间腐蚀、热裂纹和其他缺陷,焊接时要求采用小直径焊丝打底,焊接时氩气充满管道且稳定,选用小电流、适中的线能量快速施焊,焊接过程中控制较低的层间温度[5]。

4.2 防止水塞爆管

1)锅炉受热面水塞主要是由于水压试验、急剧冷却和减温水使用不当造成。正常停炉或事故停炉冷却采用热炉带压放水方式,汽包压力0.8 MPa开始放水。待空气门无白汽冒出4 h后,方可进行自然冷却。

2)水压试验后放水,开启水冷壁、省煤器放水,顶棚过热器入口联箱疏水,压力0.2 MPa开启过热器出口排空气门,开启5%启动旁路,压力至0 MPa、2 h后,开启其余空气门。

3)机组启动严格控制升温升压速度,锅炉点火2 h内,升温速率≤1.0 ℃/min,升压速率≤0.03 MPa/min。点火后2 h至冲车参数,控制升温速率≤1.5 ℃/min,升压速率≤0.05 MPa/min。

4)锅炉启动,开启PCV阀,锅炉见压后,可缓慢投入高、低压旁路,旁路开度大于15%,关闭PCV阀。

5)锅炉上水前,关闭各减温水门,减温水门存在内漏应及时消除。机侧主汽温度高于370 ℃,减温水注水后,开启主汽减温水各电动门,可缓慢小流量投入一级减温水,并观察后屏过热器出口温度和末级过热器出口温度,如下降明显应关闭调门电动门,减温水投运其对应出口汽温应保证有80 ℃以上过热度。

6)锅炉点火后,逐渐增加给煤量和开大高、低压旁路,控制升温升压速度,压力升至5 MPa,高压旁路开至80%后突关至50%反复活动2次;待压力重新升至5.0 MPa后,开启PCV阀,压力降至3.0 MPa后关闭,如此反复活动3次,以扰动和排出过热器内积水。

7)锅炉点火后,随着汽压的上升,观察后屏过热器和末级过热器出口汽温,如有短时下降且快速回升的现象,应禁投减温水,维持给煤量不变,增加旁路和PCV的开关次数,加强扰动直至汽温运行平稳。增加给煤量应缓慢均匀,以≤1 t/min的速度增加给煤量,磨煤机启动控制给煤量波动幅度≤10 t/h。

8)机组并网后,控制升负荷速率4 MW/min,负荷达30 MW稳定汽温汽压暖机30 min,当运行磨煤量达到最大时启动下台磨,及时调整二次风门,维持大风箱差压400 Pa,当总煤量达95 t/h时机组稳定负荷,切换厂用电,并检查风烟系统、制粉系统、主、再热系统及二次风系统运行符合要求。

9)负荷240 MW,稳定运行30 min,投入减温水和风烟系统自动,检查炉膛甲、乙侧烟温及各画面参数合理,减温水总量低于120 t/h,甲乙侧偏差小于25 t/h,后屏过热器和末级过热器壁温与对应汽温差应小于20 ℃,否则稳定负荷,进行燃烧调整,排出管内积水。

10)进一步强化运行分析与人员培训,尤其针对机组特殊运行工况、本身特性及机组启动全过程控制进行全员培训。

5 结 语

针对某电厂后屏过热器连续两次爆管进行了运行分析,对后屏过热器异种钢焊口进行了漏泄排查,对存在的缺陷重新进行了焊接,经检验合格率100%。同时,对水塞的形成原因予以全面分析,制定了防范措施,应在机组启停过程中严格执行。可对同类型机组后屏过热器爆管预防具有一定借鉴意义。