加速补种的马铃薯播种机控制系统研发

2021-06-18官洪民王铁伟

官洪民,李 娟,王铁伟

(青岛农业大学机电工程学院,山东 青岛 266109)

0 引言

马铃薯是国家粮食安全战略作物之一,而马铃薯联合播种装备是马铃薯产业至关重要的环节。农业机械化是现代农业的重要标志,在乡村振兴中发挥着重要的装备支撑、技术引领和劳动代替作用[1-5]。

目前,在农业播种过程中,排种器漏播实时检测方法方面的研究已经取得诸多成果,在自动补种方面也有一定研究[6-13]。这些研究主要是针对玉米、蔬菜等小粒种子的排种系统,其与马铃薯排种系统结构、工作原理差异较大。

马铃薯播种由于大部分是切块种植,薯块形状、大小不一,使得种勺取种困难,容易产生漏种现象。通过机械结构和作业参数的优化设计,可以降低漏播率,但改进后的排种器仍有7%左右的漏播率[14-15]。针对这些问题,曹东[16]提出了漏播检测预警的办法。张晓东等[17]采用光电对输种管的薯种流动进行检测,但检测的是薯种流动规律,存在着当播种机前进速度变化时,这一规律就会破坏的问题,从而对漏播有一定的影响。孙伟等[18]利用光电、霍尔传感器检测薯种,但其是通过增加补种装置的方式解决漏播的问题。孙传祝等[19]根据液压马达转速、播种机播种速度及播种株距3者之间关系建立播种株距控制系统,以减小漏播率,但若有漏播无法补种。樊婧婧等[20]介绍了以PLC、霍尔传感器组成的播种控制系统。杨浩等[21]总结了我国马铃薯精密播种技术存在的不足,并提出相应的解决对策。

针对上述存在的问题,研发一种由光电、压电和霍尔多种传感器融合测量的关键技术和方法,以提高薯种漏播检测精准性;设计基于单片机控制的直流电机驱动的排种器勺链运转控制系统;创建加速补种的控制数学模型;实现无需单独增加补种装置的集播、检、补于一体的智能化马铃薯播种机设计;解决传统排种器结构的复杂性、易漏种和难监测的关键技术问题,保证检测可靠性和补偿准确性。

1 总体方案

播种器与传统马铃薯播种机不同点:排种装置采用链条或胶带升运排种方式(本文采用链条升运排种方式),基于单片机的马铃薯智能测控系统对直流电机驱动的排种器勺链运转的控制,完成取种和排种及补种三位一体的马铃薯播种智能化控制。

马铃薯播种智能化控制系统以单片机为核心嵌入主控系统,由播种机行走速度感知、种勺运行感知、光电薯种感知、压电薯种感知、直流电机控制部分、通讯接口和触摸屏等部分构成,如图1所示。

图1 控制系统原理Fig.1 Principle of control system

1.1 传感器布局

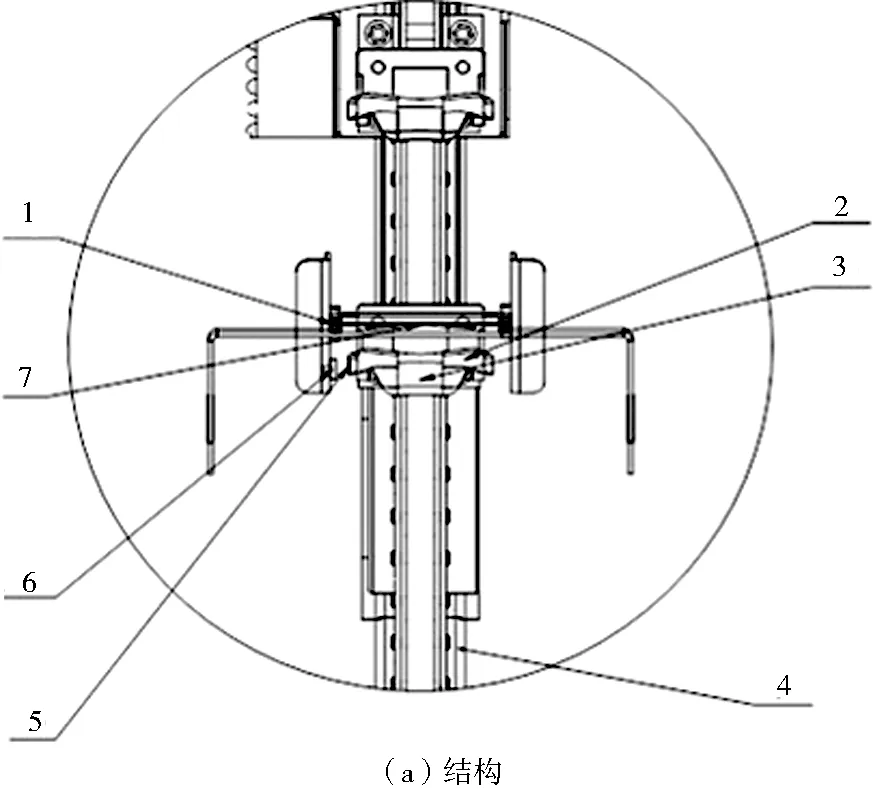

薯种检测是由霍尔、光电和压电传感器相互融合,组成多级检测,从而提高检测的灵敏度。霍尔、光电和压电传感器的安装结构如图2所示。

霍尔传感器在光电传感器下方安装,光电传感器设置在勺链两侧的机箱上。取种勺的上沿设置有缺口,压电传感器固定设置在机箱上且与取种勺缺口相对应,取种勺的侧面中心位置处设置有磁性金属片。霍尔传感器固定设置在机箱上且某一时刻与取种勺上的磁性金属片相对应。光电传感器和压电传感器前后在同一水平面上,勺链带动取种勺上下顺循环运动,在某一时刻,光电传感器与薯种对齐、霍尔传感器与取种勺对齐,压电传感器在某一时刻位于取种勺的缺口处,以感知薯种的压力。

1.光电传感器 2.取种勺 3.种勺缺口 4.勺链 5.磁性金属片 6.霍尔传感器 7.压电传感器图2 传感器布局结构和实物Fig.2 Sensor layout structure and physical object

1.2 检测与补种工作原理

由于薯种的不规则性,仅用一种传感器难以精准判断它是否存在,所以同时采用不同传感器对薯种进行多重检测,将检测信号送入控制器进行处理。只有当霍尔传感器检测到种勺时,光电及压电传感器信号才起作用,即只有当霍尔输出为“1”情况下,光电及压电传感器二者输出信号进行逻辑“或”运算,若为“1”,即光电及压电传感器信号任意一个为“1”时,说明正常不缺种;光电及压电传感器信号都为“0”时,则为缺种。其中霍尔传感器有双重作用,除上述作用外,另一作用是记录缺种种勺的数量,便于及时发出补种信号命令。当判别是缺种时,计数器开始工作,当霍尔传感器计数值P≥A-1(A-1为排钟时刻,A为缺种的种勺到背面下端排种位置种勺的个数,本文播种机A=10),发出补种命令使相应驱动直流电机加速运行,将缺种链勺快速略过,即将下一个链勺上的薯种取代缺种并快速排入沟槽中,完成检测、补种的过程。

1.3 加速补种数学模型建立

基于直流电机驱动排种器的关键技术,确定电机驱动速度与地轮速度相互协调的自适应控制关系,建立相互作用的数学模型,推导出下列公式

(1)

式中S——株距,mm

L——两链勺距离,mm

V排——勺链线速度,mm/s

V地——地轮速度,mm/s

加速补种是当检测该勺无种时,在该勺需排种的前一时刻,系统加速该勺使下一勺种补上该位置的播种。该控制系统包括缺种判断模块、补种计数模块及速度控制模块,智能控制器接收漏播检测传感器及霍尔传感器检测信号后,由缺种判断模块判断取种勺是否缺种,若缺种,则结合霍尔传感器由补种计数模块进行计数。设当前缺种位置与排种位置之间有A个取种勺,则当补种计数模块计数为A-1时,由速度控制模块控制排种的直流电机加速,越过当前缺种勺,从而由下一个有种的取种勺对当前缺种位置进行补种。

装置底轮直径650 mm,直流电机驱动的播种链条齿轮直径65 mm,勺距150 mm;底轮测速传感器采用磁电式增量编码器,分辨率4 096,即一圈输出脉冲数为4 096,设20 ms程序检测的编码数为n(即脉冲数),则非缺种情况下的排种器转速与地轮行走感知传感器输出脉冲的关系为(排种器转速自适应地轮行走控制)

(2)

若缺种的情况下,加速补种时刻的排种转速为正常播种转速的两倍,则加速补种时刻的转速为

(3)

式中s——株距,mm

n——转速,rad/min

2 控制系统设计

2.1 硬件设计

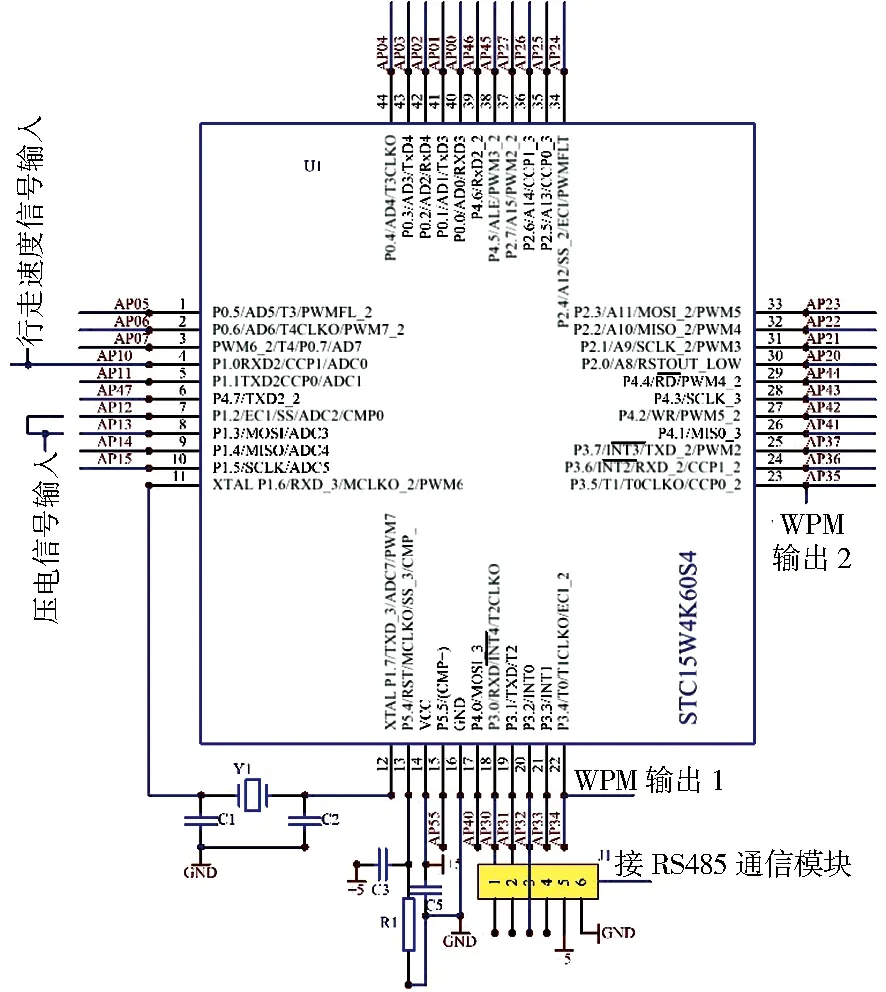

2.1.1 主控部分

主控系统以STC15系列的单片机为核心,如图3所示。一垄两行播种检测需7个传感器,它们是光电传感器(2个)、霍尔传感器(2个)、压电传感器(2个)及行走速度传感器(1个)。速度测量传感器选用国产TJK-M12型,速度测量输入P1.0-P1.1。压电传感器选用DT1-28系列,经电路处理输入到P1.2-P1.3。WPM输出端P3.4-P3.5,RS-485通讯接入端P3.0-P3.1、P3.3,通讯接口可接入触摸屏。

图3 主控电路Fig.3 Main control circuit

光电传感器选择日本生产的PR-M51系列传感器,CM2-45P霍尔传感器。它们输出的均为脉冲数字量信号,采用高速光耦隔离以提高抗干扰能力,分别接入电路J2-1至J2-5,通过光耦O1-O5将信号传入单片P2.3-P2.7,如图4所示。

图4 信号输入隔离电路Fig.4 Signal input isolation circuit

2.1.2 数据存储与信号处理电路

直流电机采用伺服控制模块驱动,该模块控制信号输入电压0~5 V,控制系统是由单片机P3.4与P3.5输出两路WPM经U3运算放大器将处理输出0~5 V的模拟电压,如图5所示。

图5 WPM信号转换电路Fig.5 WPM signal conversion circuit

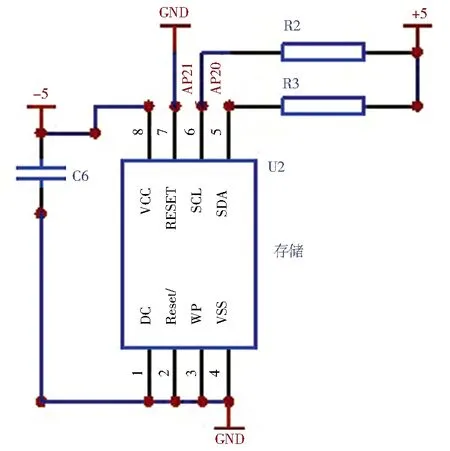

存储电路是由U2集成电路AT2432,32K字节的存储空间足以满足控制系统参数及数据的存储,该电路5-6脚分别由单片机P2.0和P2.1控制读写,如图6所示。

图6 数据存储电路Fig.6 Data storage circuit

2.2 系统软件设计

2.2.1 主程序

马铃薯播种机智能控制系统软件主程序,主要用于完成控制系统各部分初始化及实现各功能子程序的调用,从而控制播种机正常工作。

系统软件流程主要分为以下4个过程,其工作流程如图7所示。

图7 主程序流程Fig.7 Main program flow

(1)系统初始化:系统初始化包括定时器、看门狗、相关寄存、WPM发生器、中断功能和通讯口等有关程序初始化,使系统处于正常工作状态。

(2)数据采集:系统采集的传感器数据经内部处理便于控制与显示。

(3)数据与信息交互:系统测量数据通过串口通讯传到触摸屏上显示;通过操作触摸屏向主控系统进行信息传递与参数设置(启动按钮、株距设定等参数设置),使操作者直接观察实时测控数据与信息交互。

(4)控制系统:当按下触摸屏上的启动按钮时,开启控制子程序,系统对测量的数据进行比较、判断等过程处理后,做出相应的控制。

2.2.2 播种控制软件设计

播种控制器软件工作流程如图8所示。

图8 播种控制程序流程Fig.8 Seeding control program flow

(1)系统初始化。

(2)读取系统设置值及测量数据,判断播种机是否前进,若行进,解析控制指令,驱动播种器上的直流电机使其运行,否则直流电机停止运转。

(3)直流电机自适应行走轮的数学模型控制。

(4)通过霍尔传感器测量判断运行的种勺是否经过该传感器,若经过则读取光电、压电感知传感器值记入,否则检测情况不记入。

(5)根据光电及压电传感器二者输出信号进行逻辑“或”运算结果判断是否正常。

(6)若正常则系统转入正常自适应控制播种,否则,转入补种工作状态。

(7)若转入补种工作状态,则系统计数器P,开始通过霍尔传感器记录勺链运行时种勺经过霍尔传感器的个数。

(8)判断是否达到补种时刻(P≥A-1),若没达到,系统将继续运行,若达到了,则电机加速运行补种。

(9)系统判断补种是否结束,若没结束,继续运行,若结束了,则系统转入正常自适应控制播种。

3 验证试验

系统实物如图9所示。正交试验方案中,播种机以2~8 km/h作业速度进行试验,株距设定300 mm,选取每次播种过程中,一行的3个测量段进行数据采集,每段测量50个种薯的间距,共选取150个种薯进行株距测量,测量3次,计算出株距变异系数、种子漏播率等性能指标,排除误差,取均值作为测试结果[22-23]。

图9 系统实物Fig.9 System object

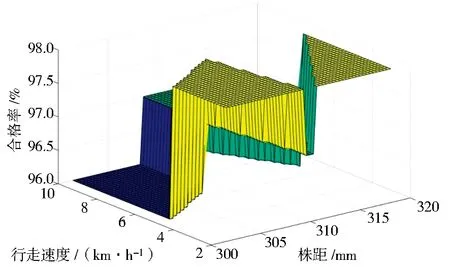

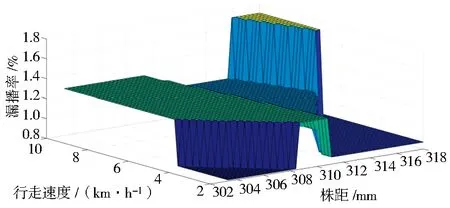

通过Matlab软件对数据进行处理,得出交互作用对3个试验指标影响的响应三维图,如图10~11所示。由图10可知,当设置株距300 mm时,作业速度由2 km/h增加到10 km/h,其合格率降低2%,株距逐渐增加。由图11可知,当设置株距300 mm时,作业速度由2 km/h增加到10 km/h,其漏播率增加0.5%,株距逐渐增加,但都符合作业要求。通过上述数据测试与分析可以看出,该机各项技术性能指标均达到了马铃薯播种机国家标准。

图10 行走速度与设置株距偏离合格率Fig.10 Qualified rate of deviation between walking speed and set spacing

图11 行走速度与设置株距对漏播率的影响Fig.11 Influence of walking speed and seed spacing on miss seeding rate

4 结束语

本文给出了行走路径、排种和补种之间的数学模型,提出了一种基于行走感知的与排种速度匹配的单薯均匀排种与加补种技术的播种机控制系统方案,研发了基于单片机的播种机控制系统,解决了光电、压电和霍尔传感器融合的漏播检测及加速补种关键问题。实地试验表明,当设置株距300 mm,其作业速度在2~10 km/h范围内时,其平均漏播率≤1.24%,株距平均值307.5 mm。试验结果说明所设计的马铃薯播种-检测-补种一体化控制系统达到了预期效果,满足马铃薯高效、精准和无人工辅助播种作业的需求,符合国家标准马铃薯播种机技术标准。