基于MCGS的升降台控制系统设计

2021-06-18王亚飞徐锐良

张 伏,王亚飞,徐锐良

(1.河南科技大学农业装备工程学院,河南 洛阳 471003; 2.河南科技大学车辆与交通工程学院,河南 洛阳 471003)

0 引言

随着制造业的快速发展和自动化水平的提高,运动控制系统研究显得尤为重要。国外运动控制的研究较早,目前国外的运动控制器技术已发展到基于PC的运动控制器,且相关技术的产品已成为市场主流[1-3]。KUNG Ying-Shieh等[4]应用DSP和FPGA开发了一种三轴运动控制系统,由3台DSP和1台FPGA组成整体运动控制器。每个DSP执行矢量控制、空间矢量脉宽调制和速度PI控制器的功能,FPGA执行生成速度命令、与外部设备通信和与3个DPSs进行数据交换的功能,建立了试验系统,并给出了速度阶跃响应和梯形轨迹跟踪响应的试验结果。易龙腾等[5]设计了一种升降横移式立体车库控制器的硬件系统,该系统以数字信号处理器(DSP)为核心、复杂可编程逻辑器(CPLD)为扩展器件,并基于Multisim14对硬件系统的复位模块和IPM驱动模块进行了仿真分析,结果表明硬件电路可快速和准确地传输信号。唐春蓬等[6]提出了按指数型加减速曲线控制步进电机升降频的方法,提高了步进电机系统的定位精度。陈靖宇等[7]基于FPGA设计了模糊PID控制器来控制直流电机的速度,通过对平台速度误差e与误差变化量ec的闭环控制,采用模糊推理机制,实现了非线性阻力的自适应控制,仿真结果表明,模糊PID控制器满足控制要求。廖高华等[8]设计的基于FPGA的自动升降速离散控制,采用VHDL语言进行设计输入,能有效地生成具有各种升降速功能的速度方程,结果证明可显著提高由步进电机驱动系统的性能。FANG Ning[9]重点研究了控制系统及其控制算法,并对控制系统进行了测试,通过试验验证了系统的可靠性、运动过程的稳定性和准确性,以及运动控制算法的可行性。WEI Yanhong等[10]设计了一种具有上下运动、左右滚动和前后俯仰3个自由度的新型平台控制系统,研究系统组成、工作原理和软件设计方法,为保证高精度定位,采用PID控制算法,试验表明,采用PLC控制比例阀和换向阀时,运动平台稳定。ZOU Can[11]基于PLC可编程逻辑芯片PLC和DSP作为数据处理中心,研究了多线程控制船舶装配机器人运动自控系统,系统测试结果表明,船舶装配机器人自动控制的鲁棒性好,船舶装配机器人自动控制的稳定性高,自适应能力强。石东东[12]设计了一种基于西门子PLC控制器的大型物体同步升降控制系统,应用表明,基于PLC的大型物体同步升降控制系统自动化程度高。刘旭鹏等[13]研究了基于PLC的电动升降台控制系统,电动升降台采用电动推杆,拉线编码器用于检测推杆定位,触摸屏控制各个推杆的升降,结果证明系统稳定可靠。

目前,大多是基于DSP和FPGA运动控制的研究,而基于PLC和MCGS触摸屏的运动控制较少[14-15]。本文以西门子S7-200系列PLC222为核心,研究基于PLC和MCGS的运动控制系统,用位置控制模块EM253对升降台控制系统实现控制,用MCGS作为控制界面,操作人员通过控制人机界面上相应的操作按钮,控制系统中的自动升降台在垂直方向上移动。

1 总体方案设计

1.1 机械部分

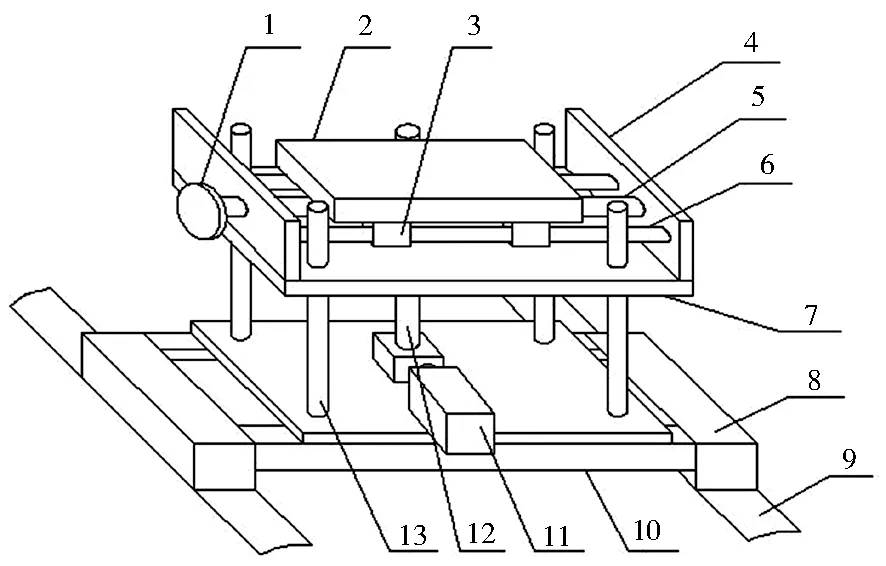

自动升降台系统示意如图1所示。

1.手轮 2.支撑座 3.滑块Ⅱ 4.支座 5.丝杠Ⅱ 6.滑动杆 7.升降台 8.滑块Ⅰ 9.导轨 10.滑动支架 11.步进电机 12.丝杆Ⅰ 13.导向柱图1 自动升降系统示意Fig.1 Schematic diagram of automatic lifting system

升降台控制系统的机械部分是一个自动升降台,升降台驱动装置包括由步进电机驱动并竖直设置的丝杠Ⅰ和与升降台滑动连接的导向柱,升降台在丝杠Ⅰ带动下沿导向柱做升降运动,该升降台上设有用于固定扭矩传感器的支撑座和支撑座位置调节组件,支撑座位置调节组件包括一个丝杠Ⅱ和两个滑动杆,支撑座的底部设有与丝杠Ⅱ相配合的螺母及分别与两个滑动杆配合的滑块Ⅱ,支撑座通过丝杠Ⅱ带动沿滑动杆在垂直于滑动支架移动方向垂直向上移动。该自动升降台工作时,由控制系统对距离进行传感器检测、分析和处理,并发出相应的升降指令,由步进电机带动升降台动作,最终使得升降台到达其工作的准确位置。

1.2 电气部分

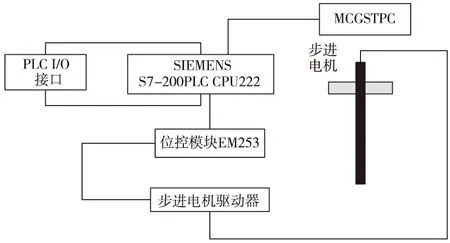

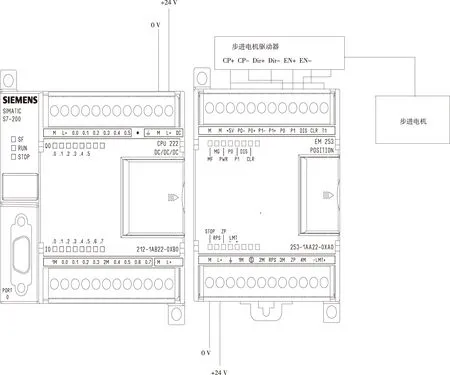

升降台控制系统由S7-200系列PLC CPU222、位控模块EM253、两相步进电机驱动器和两相四线步进电机等部分构成。在该系统中PLC为核心,位控模块EM253输出的脉冲信号、方向信号和使能信号送给步进电机驱动器,通过步进电机驱动器带动步进电机对控制系统进行控制。控制系统电气部分总体框图如图2所示。

图2 运动控制系统电气总体框图Fig.2 General electrical diagram of motion control system

2 系统设计

控制系统设计包括硬件设计和软件设计。硬件设计主要是PLC硬件的I/O分配设计和系统接线图设计;软件设计主要包括EM253位控向导和控制程序。

2.1 硬件设计

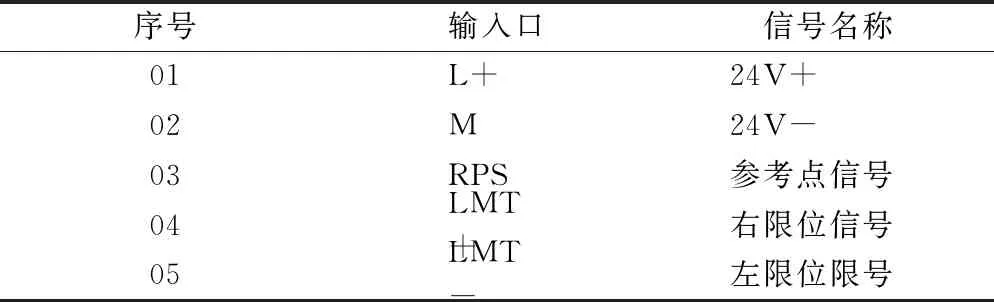

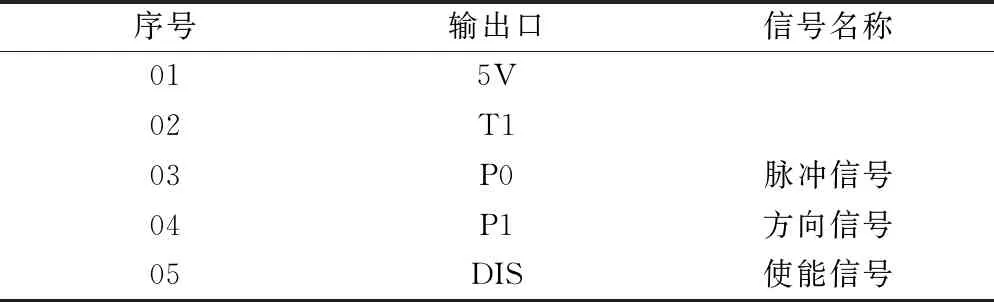

根据控制要求,PLC要在V区为EM253分配存储空间,以及需要一个扩展口,从经济和满足系统要求两方面考虑,选用S7-200系列的CPU222。输入端口和输出端口分配如表1~2所示。

表1 输入端口分配Tab.1 Distribution of input port

表2 输出端口分配Tab.2 Distribution of output port

运动控制系统的硬件选用S7-200系列的CPU222和微控模块EM253,其硬件接线如图3所示。

图3 硬件接线Fig.3 Connection of hardware

2.2 软件设计

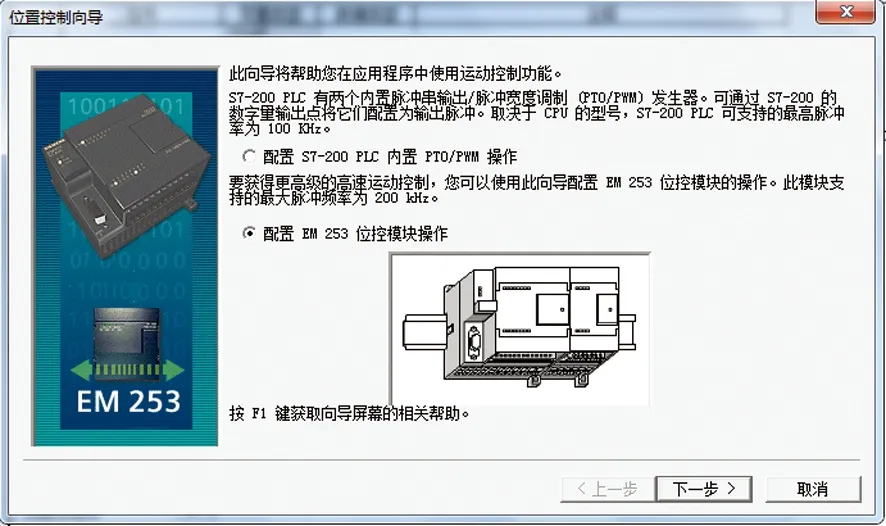

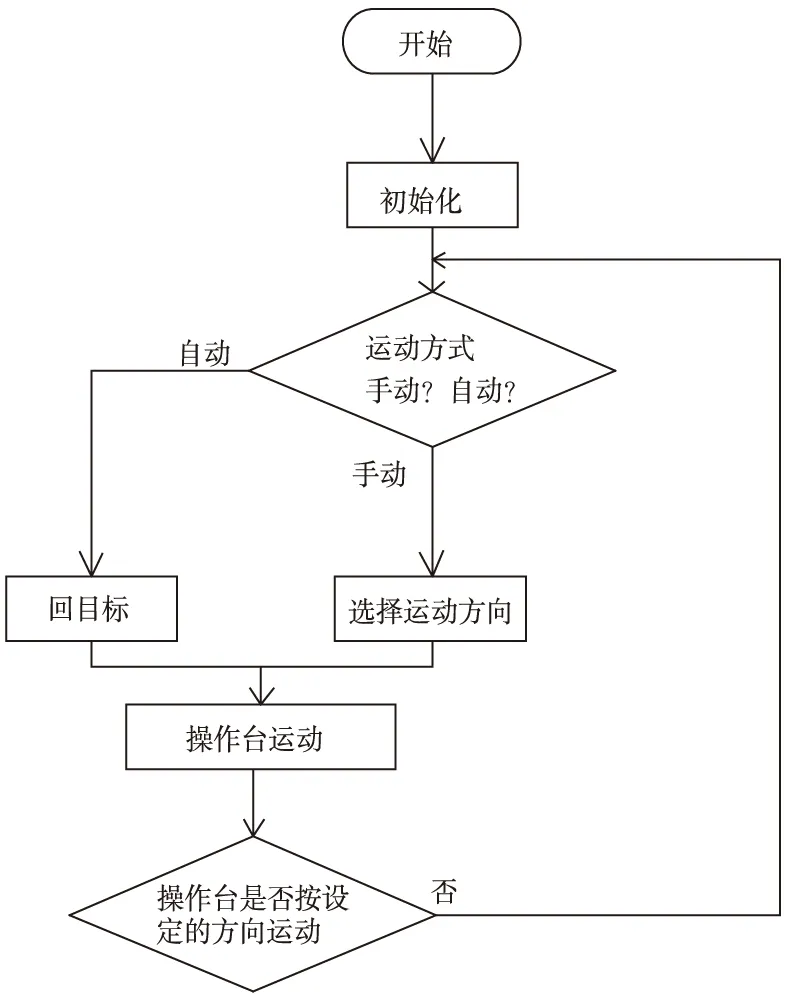

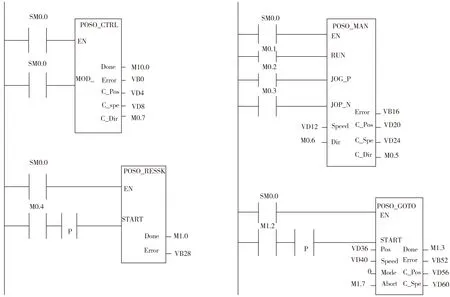

利用EM253位控向导(图4)生成11个功能不同的控制子程序,为减少程序空间的占用,按照程序设计需求,选择位控模块子程序。POSx-CTRL用于自动转载模板已经配置的运动参数和轨迹,使能和初始化EM253位控模块匹配,POSO-RSEEK用于寻找参考点,POSO-MAN用于控制升降台向上还是向下运动,POSO-GOTO使操作台按照控制要求到达指定位置,通过调用子程序来完成运动控制。程序编写控制流程和部分程序如图5~6所示。

图4 EM253位控向导Fig.4 Position control guide of EM253

图5 程序编写控制流程Fig.5 Flow of program control

图6 梯形图程序Fig.6 Ladder programs

3 组态设计方案

MCGS组态软件提供了解决实际工程问题的完整方案和开发平台,能完成现场数据采集、实时历史数据处理、报警和安全机制、流程控制、动画显示、趋势曲线、报表输出及企业监控网络等功能[16-17]。

3.1 控制系统

3.1.1 新建工程

进入MCGS组态环境,建立用户窗口分别为主界面和系统参数,并设置主界面为启动窗口,如图7所示。

图7 新建工程图Fig.7 New engineering drawing

3.1.2 定义变量

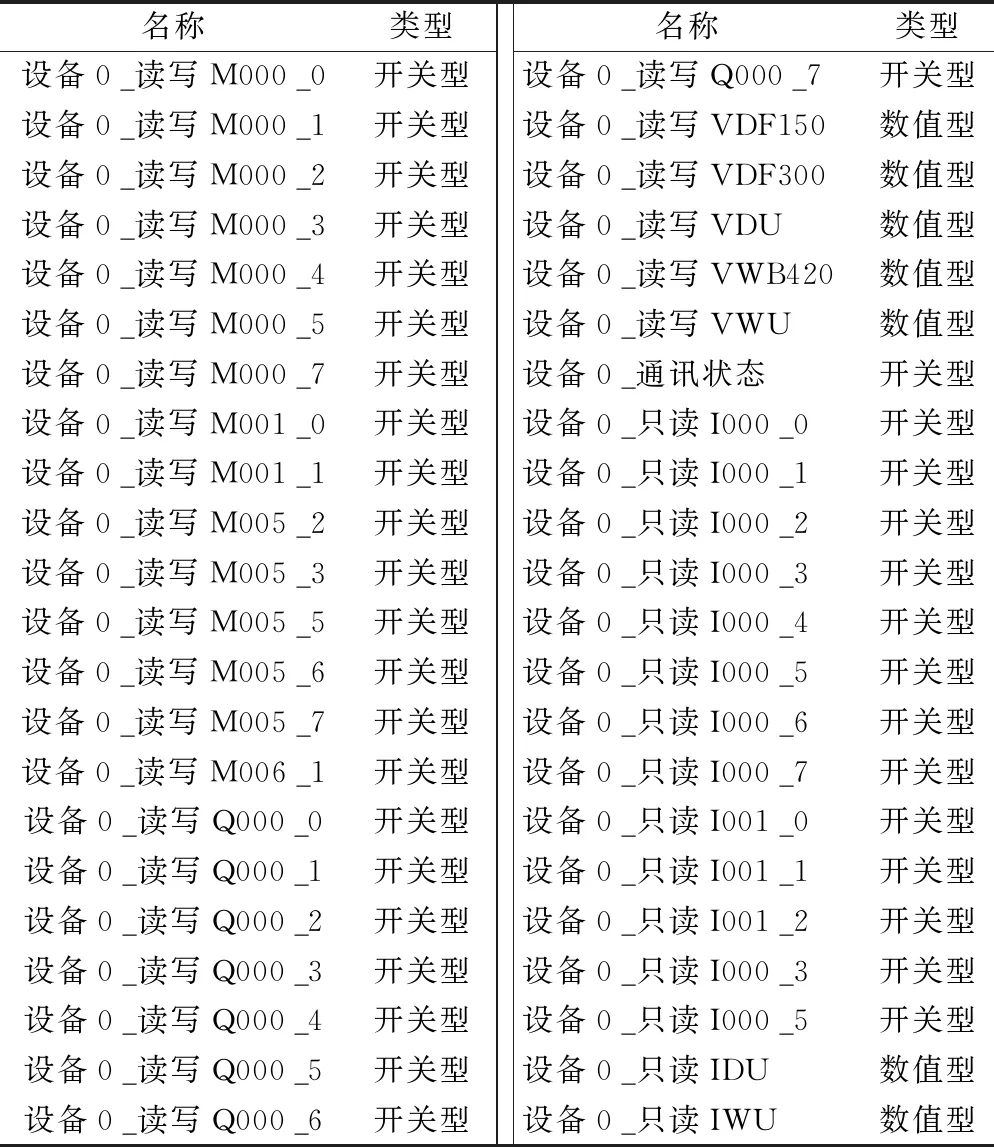

在MCGS组态软件中,定义变量之前先对变量进行分配。本系统的变量设置如表3所示。

表3 控制系统变量分配Tab.3 Variable distribution of control system

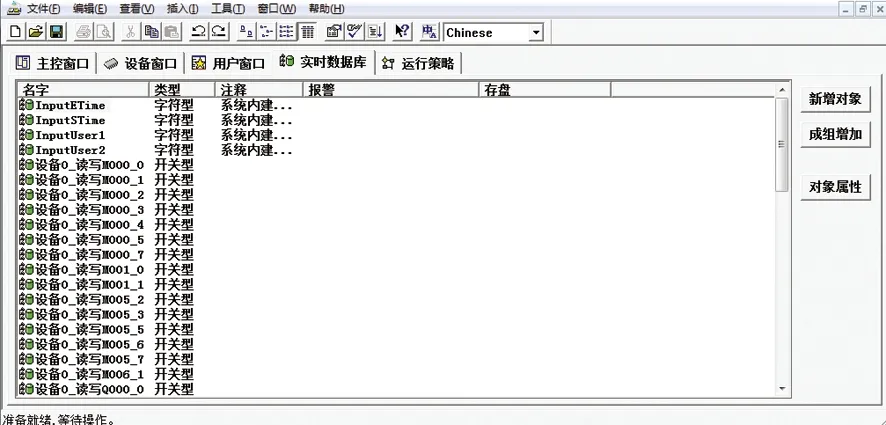

进入“实时数据库”窗口页定义变量,定义结果如图8所示。

图8 实时数据库Fig.8 Real-time database

3.2 组态画面

组态画面设计分为画面建立、画面编辑和动画连接3个步骤。通过以上步骤,建立的组态画面如图9所示。

图9 组态画面Fig.9 Configuration diagram

3.3 连机调试

在MCGS组态环境中,点击下载,选择USB通讯、连机运行和点击工程下载进入环境。把建立的工程画面下载到触摸屏内,打开触摸屏后观察右下角的通讯状态是否为“0”。通讯状态不为“0”,说明MCGS与PLC通信错误;通讯状态为“0”,说明MCGS与PLC通信正常。点击“参数设置”和“主界面”按钮可对参数进行设置。

打开“起停电机”按钮,首先进行手动操作的调试,具体如下。

(1)手动测距:按下可视化界面上面的“测距”按钮。

(2)手动上升:按下可视化界面中的“上升”按钮即可控制平台上升,在平台上升的同时连续测量距离。

(3)手动下降:按下可视化界面中的“下降”按钮即可控制平台下降,在平台下降的同时连续测量距离。

调试自动回目标的情况:在目标距离下方手动输入想要到达的距离,然后按“回目标”按钮,通过以上调试过程并观察升降台的运行情况是否与设计要求一致,在运行调试的过程中,通过完善使得系统的运行情况与设计要求达到一致,升降台的上下调整精度为1 mm,达到设计精度要求。升降台实际安装情况如图10所示。

图10 升降台实际安装情况Fig.10 Installation of lifting platform

4 结论

本研究运用西门子S7-200系列PLC、EM253和MCGS触摸屏,完成了升降台控制系统的设计。本升降台的控制系统包括手动模式和自动回目标两种工作方式。利用MCGS组态软件进行了升降台控制系统的组态设计,实现了升降台控制过程的可视化,为运动控制系统提供了设计基础,可为农业机械用升降台设计提供新思路。