个性化道岔廓形打磨对动车组动力学性能影响

2021-06-18杨逸航蔡林珊杨智峰

杨逸航,肖 乾,蔡林珊,杨智峰

(1.中铁物总运维科技有限公司,北京100036;2.华东交通大学载运工具与装备教育部重点实验室,江西 南昌330013;3.中国地质工程集团有限公司,北京100000;4.中国铁路郑州局集团有限公司郑州桥工段,河南 郑州450000)

随着高速铁路飞速发展和高速列车运行重量的增加,道岔钢轨病害日益严重,钢轨打磨作为极具针对性的道岔钢轨病害维修方法,被认为是有效延长道岔钢轨使用寿命,提高行车安全性、平稳性最有效途径[1-2]。

诸多学者对钢轨打磨进行研究。金学松等[3]论述了钢轨打磨技术与轮轨接触疲劳、磨耗、噪声、润滑之间的关系和相互作用模型。王文健等[4]根据广深线钢轨斜裂纹的形成与发展特点,提出采用非对称打磨技术控制和减缓钢轨斜裂纹的形成方法。张科元等[5]建立了打磨小车动力学分析模型,利用该模型研究了钢轨高低不平顺、打磨速度等因素对钢轨打磨压力波动的影响。杨逸航等[6]建立车辆-轨道多体系统动力学模型,分析了调边轨个性化廓形打磨后车辆动力学特性。杨逸航等[7]对传统钢轨病害打磨方式进行研究,发现通过传统钢轨病害打磨后轨面出现明显双光带接触,列车动力学特性未能得到较好的改善。

为了提高列车过岔动力学特性,延长钢轨使用寿命,优化传统钢轨病害打磨工艺,选取一组徐兰高速道岔进行个性化道岔打磨工艺研究,建立车辆-道岔耦合无砟轨道系统动力分析模型,研究对比打磨前后高速列车动力学特性。

1 个性化道岔打磨

图1 高速铁路道岔示意图Fig.1 High-speed railway turnout diagram

高铁道岔直股钢轨由5段不同钢轨焊接而成,如图1所示,每段钢轨廓形差异性较大,如若采用传统钢轨病害打磨方式进行处理,打磨后虽然钢轨表面鱼鳞伤、掉块等病害得到控制,但每段钢轨廓形差异仍然较大,轮轨关系得不到改善,列车运行品质得不到提升。个性化道岔钢轨打磨[8]在对钢轨表面病害处理的同时,对道岔每段钢轨廓形优化,从而达到改善轮轨关系,提高列车运行品质的目的。

2 轮轨接触几何分析

2.1 打磨前后廓形对比分析

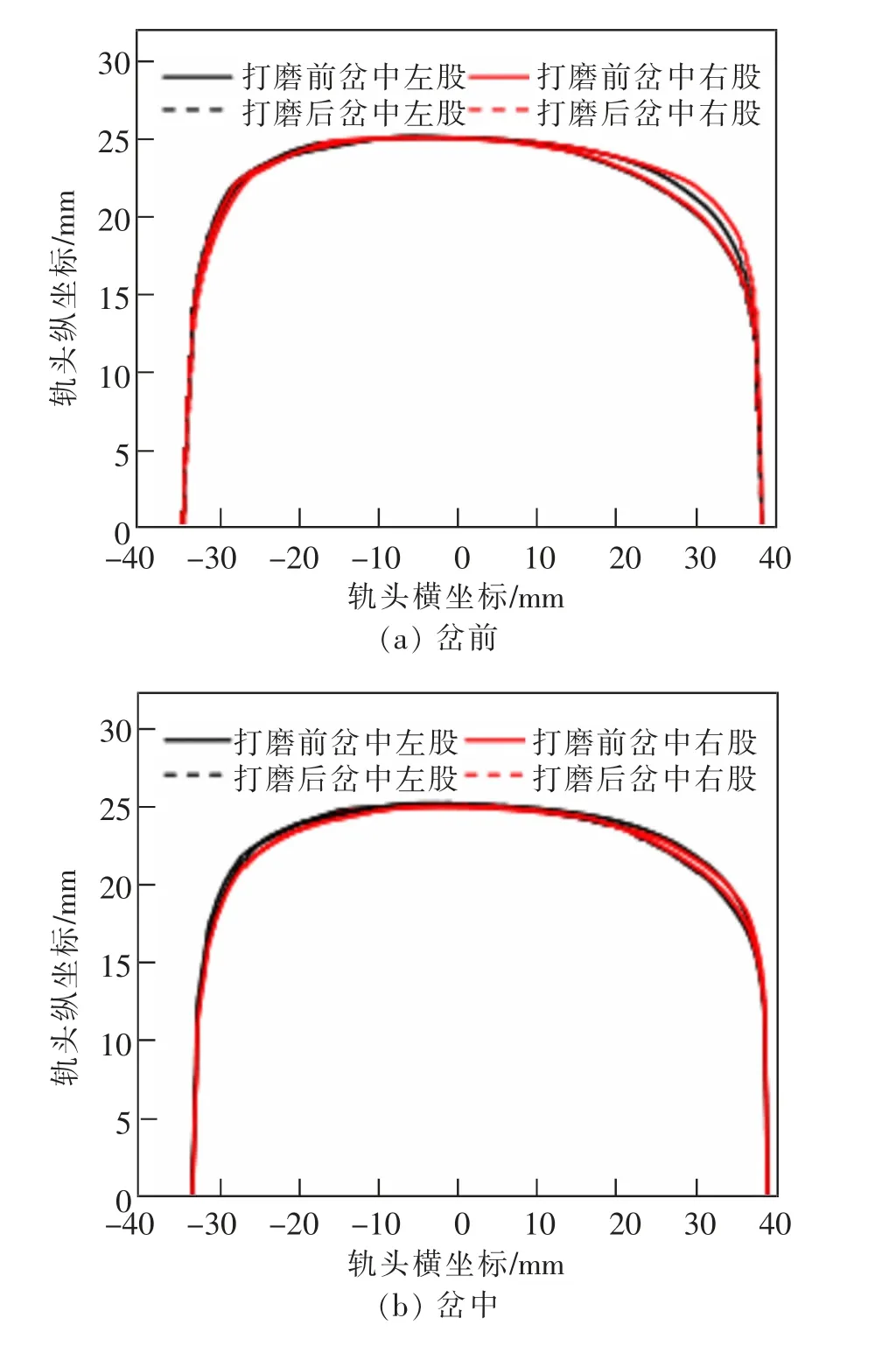

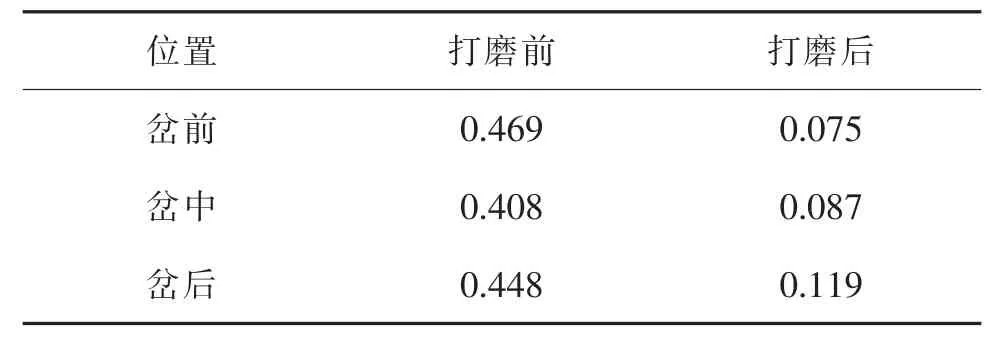

图2为道岔打磨前后岔前、岔中及岔后钢轨廓形,由于钢轨打磨不会打磨至轨腰处,将轨顶往下16 mm处轨腰进行对齐,打磨前岔前左右股钢轨廓形差异较大,岔中及岔后左右股钢轨廓形差异较小,左右股较大的廓形差异导致列车失稳及轨面光带左右股差异较大[9-10],打磨后岔前、岔中及岔后钢轨左右股工作边较为吻合,左右股钢轨廓形对称。

图2 道岔钢轨打磨前后廓形Fig.2 Turnout rail profile before and after grinding

2.2 轮轨接触等效锥度分析

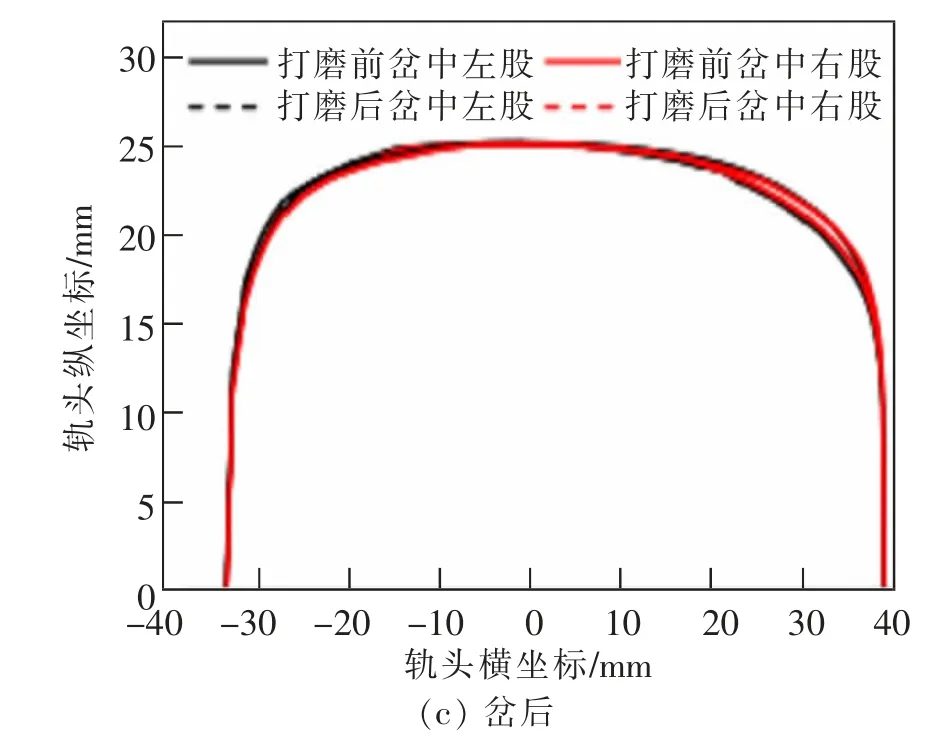

等效锥度是轮轨几何接触中的重要参数[11]。当380B型车S1002CN车轮踏面与钢轨接触时,名义等效锥度在0.050~0.179较为理想[12]。表1为道岔打磨前后轮轨匹配时名义等效锥度,由表1可知,打磨前岔前、岔中、岔后钢轨等效锥度分别为0.469,0.408,0.448,等效锥度较大,容易引起转向架蛇形运动[13-14],打磨后岔前、岔中、岔后钢轨等效锥度显著减小,分别为0.075,0.087,0.119,打磨后道岔轮轨接触等效锥度均在合理范围内,车辆的运行平稳性得到改善,故通过个性化道岔钢轨打磨后,道岔轮轨几何接触关系得到显著改善。

表1 打磨前后等效锥度变化Tab.1 Equivalent conicity before and after grinding

3 车辆-道岔耦合动力学模型建立

基于动力学软件建立42个独立自由度的高速列车车辆模型,包括1个车体、2个构架、4条轮对和8个轴箱总计15个刚体[15]。建模过程中充分考虑轮轨接触几何、横向止档、悬挂力元等非线性特性。车轮踏面类型为S1002CN,采用轮轨非椭圆多点接触算法计算蠕滑力。同时将上述拟合处理好后的道岔线型输入至软件中,图3为车辆-道岔耦合无砟轨道系统动力分析模型。

图3 车辆-道岔耦合动力学模型Fig.3 Vehicle-turnout coupling dynamic model

4 车辆通过道岔的振动特性分析

利用高速铁路车辆-道岔耦合无砟轨道系统动力分析模型,模拟仿真动车组单节车辆分别在没有激励的条件下,以100,200,300 km/h及400 km/h速度等级通过打磨前后道岔,研究分析个性化道岔钢轨打磨对高速列车动力学性能影响。

4.1 轮轨相互作用

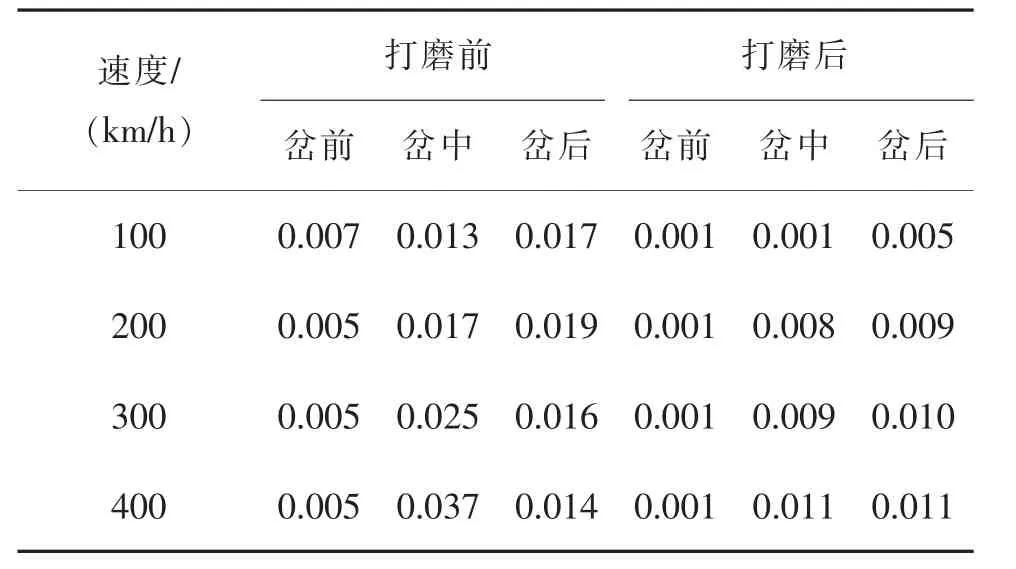

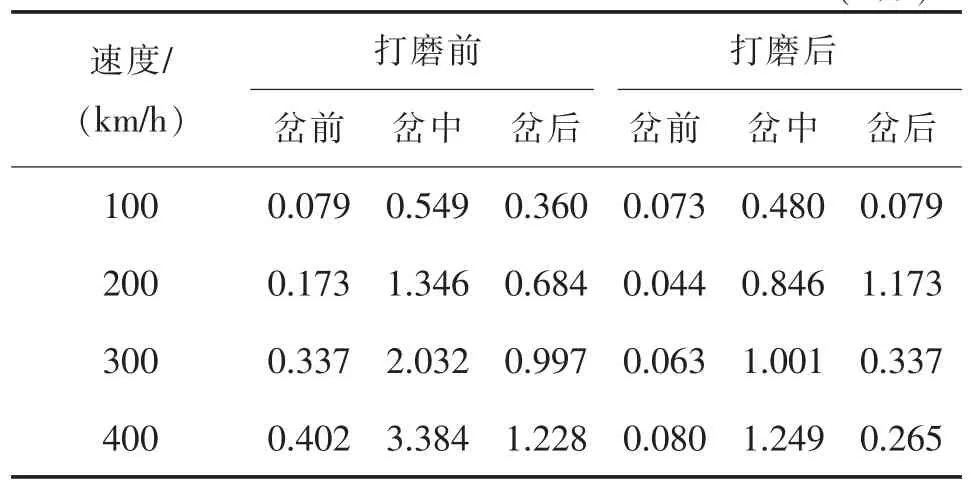

1)轮轨横向力。表2为高速列车通过打磨前后道岔岔前、岔中及岔后时,轮轨横向力峰值变化。由表2可知,随着列车运行速度的增加,列车轮轨横向力峰值也逐渐增大。通过个性化道岔钢轨打磨后,当列车分别以100,200,300 km/h及400 km/h速度通过岔前时,横向力峰值分别降低46.51%,45.94%,47.03%,60.32%;当列车分别以100,200,300 km/h及400 km/h速度通过岔中时,横向力峰值分别降低8.25%,7.76%,13.11%,22.37%;当列车分别以100,200,300 km/h及400 km/h速度通过岔后时,横向力峰值分别降低25.58%,33.23%,49.56%,61.83%。通过个性化道岔钢轨打磨,列车通过道岔时轮轨横向力显著降低,同时列车速度越高,轮轨横向力降低百分比也越高。

表2 轮轨横向力峰值变化Tab.2 Wheel/rail transverse force maximum value before and after grinding kN

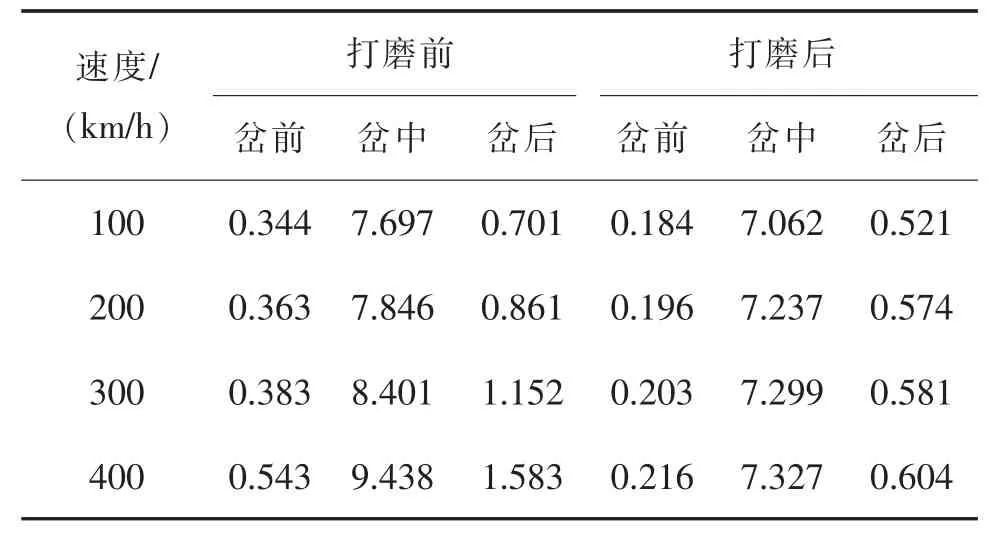

2)轮轨垂向力。表3为高速列车通过打磨前后道岔岔前、岔中及岔后时,轮轨垂向力峰值变化。由表3可知,通过个性化道岔钢轨打磨后,当列车分别以100,200,300 km/h及400 km/h速度通过岔前时,垂向力峰值分别降低0.58%,0.41%,0.35%,0.34%;当列车分别以100,200,300 km/h及400 km/h速度岔中时,垂向力峰值分别降低2.13%,2.50%,3.35%,4.66%;当列车分别以100,200,300 km/h及400 km/h速度岔后时,垂向力峰值分别降低1.16%,0.91%,0.51%,0.31%。通过个性化道岔钢轨打磨,列车通过道岔时轮轨垂向力几乎未有改变。

表3 轮轨垂向力峰值变化表Tab.3 Wheel/rail vertical force maximum value before and after grinding kN

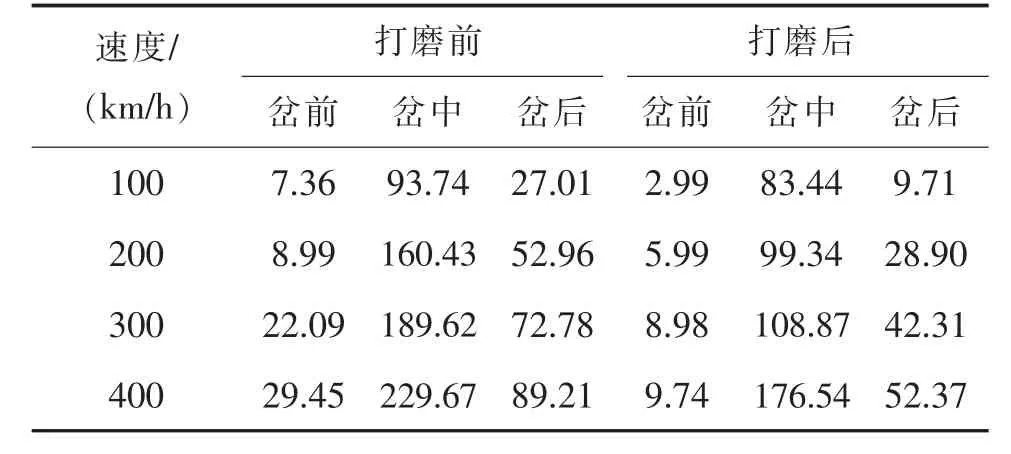

3)轮轨磨耗功。表4为高速列车通过打磨前后道岔岔前、岔中及岔后时,轮轨磨耗功峰值变化。由表4可知,随着列车运行速度的增加,列车轮轨磨耗功峰值也逐渐增大。通过个性化道岔钢轨打磨后,当列车分别以100,200,300 km/h及400 km/h速度通过岔前时,磨耗功峰值分别降低59.35%,33.45%,59.35%,59.35%;当列车分别以100,200,300 km/h及400 km/h通过速度岔中时,磨耗功峰值分别降低10.99%,38.07%,42.58%,23.13%;当列车分别以100,200,300 km/h及400 km/h速度通过岔后时,磨耗功峰值分别降低67.76%,45.42%,41.86%,41.36%。通过个性化道岔钢轨打磨,列车通过道岔时轮轨磨耗功显著减小。

表4 轮轨磨耗功峰值变化情况Tab.4 Wheel/rail wear power maximum value before and after grinding W

4.2 车辆运行安全性

1)轮重减载率。表5为高速列车通过打磨前后道岔岔前、岔中及岔后时,轮重减载率峰值变化。由表5可知,通过个性化道岔钢轨打磨后,当列车分别以100,200,300 km/h及400 km/h速度通过岔前时,轮重减载率峰值分别降低80.13%,75.09%,75.07%,75.69%;当列车分别以100,200,300 km/h及400 km/h速度通过岔中时,轮重减载率峰值分别降低95.11%,50.77%,65.78%,70.66%;当列车分别以100,200,300 km/h及400 km/h速度通过岔后时,轮重减载率峰值分别降低69.17%,49.21%,33.53%,22.91%。通过个性化道岔钢轨打磨,列车通过道岔时轮重减载率显著减小。

表5 轮重减载率峰值变化Tab.5 Wheel weight reduction maximum value before and after grinding

2)脱轨系数。表6为高速列车通过打磨前后道岔岔前、岔中及岔后时,脱轨系数峰值变化。由表6可知,随着列车运行速度的增加,列车脱轨系数峰值也逐渐增大。通过个性化道岔钢轨打磨后,当列车分别以100,200,300 km/h及400 km/h速度通过岔前时,脱轨系数峰值分别降低44.65%,45.70%,46.89%,75.69%;当列车分别以100,200,300 km/h及400 km/h速度通过岔中时,脱轨系数峰值分别降低23.79%,29.29%,40.11%,45.77%;当列车分别以100,200,300 km/h及400 km/h速度通过岔后时,脱轨系数峰值分别降低66.80%,69.19%,70.46%,75.35%。通过个性化道岔钢轨打磨,列车通过道岔时脱轨系数峰值显著减小,同时随着列车速度越高,脱轨系数峰值降低百分比也越高。

表6 脱轨系数峰值峰值变化Tab.6 Derailment coefficient maximum value before and after grinding

4.3 车辆运行平稳性

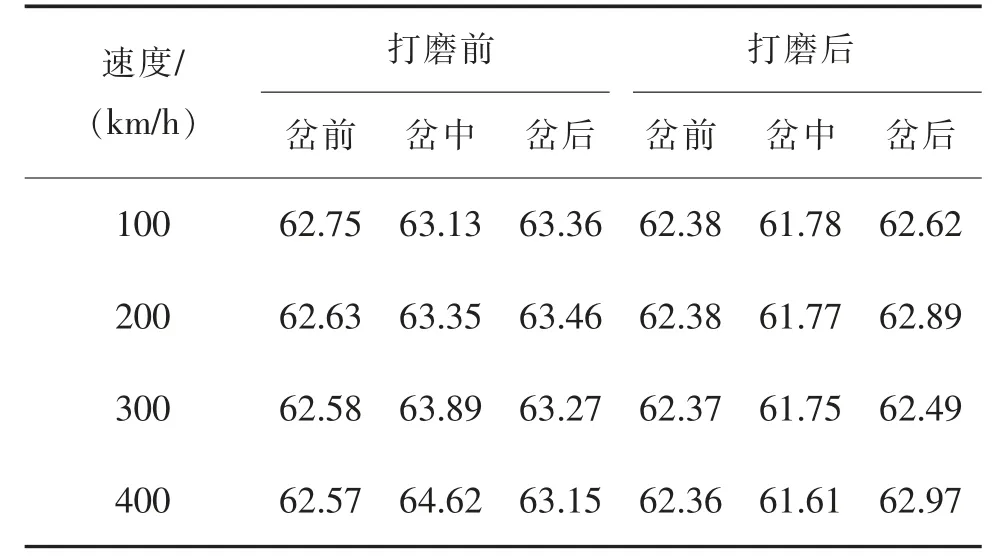

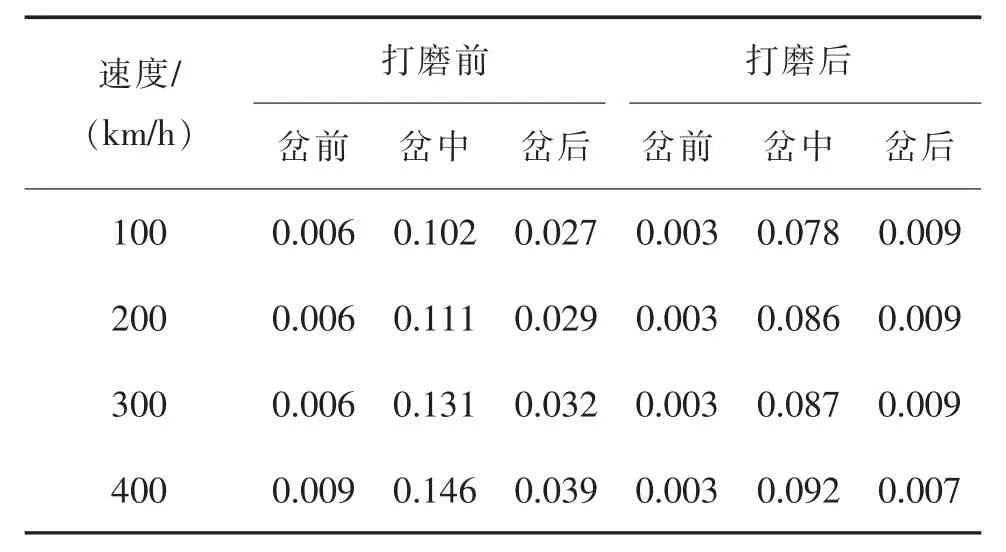

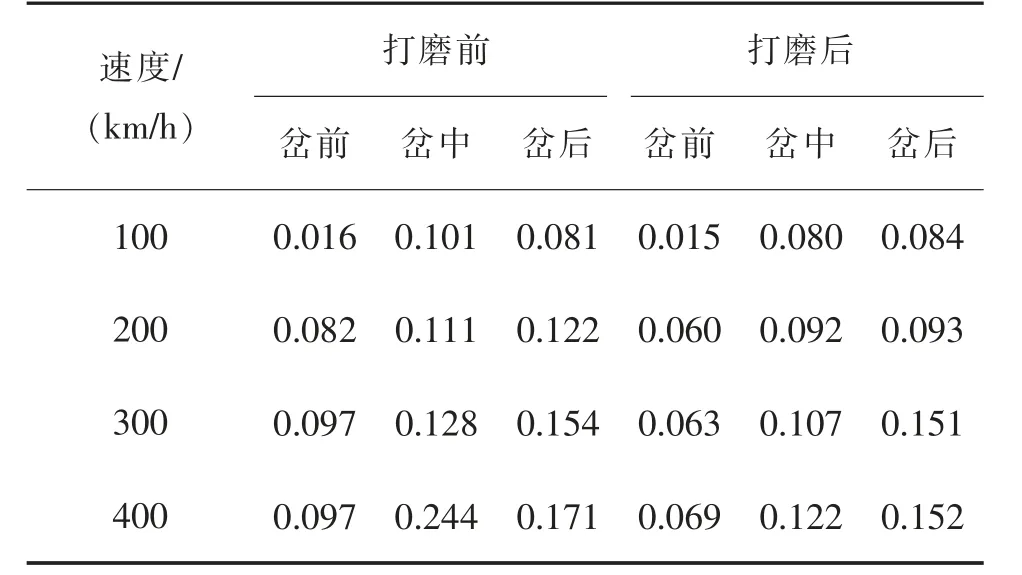

1)车体振动加速度。表7为高速列车通过打磨前后道岔岔前、岔中及岔后时,车体横向加速度峰值变化。由表7可知,随着列车运行速度的增加,列车车体横向加速度峰值也逐渐增大。通过个性化道岔钢轨打磨后,当列车分别以100,200,300 km/h及400 km/h速度通过岔前时,车体横向加速度峰值分别降低87.95%,90.25%,90.38%,89.73%;当列车分别以100,200,300 km/h及400 km/h速度通过岔中时,车体横向加速度峰值分别降低16.11%,39.80%,50.08%,39.06%;当列车分别以100,200,300 km/h及400 km/h速度通过岔后时,车体横向加速度峰值分别降低72.54%,79.97%,74.82%,73.79%。通过个性化道岔钢轨打磨,列车通过道岔时车体横向加速度峰值显著减小。

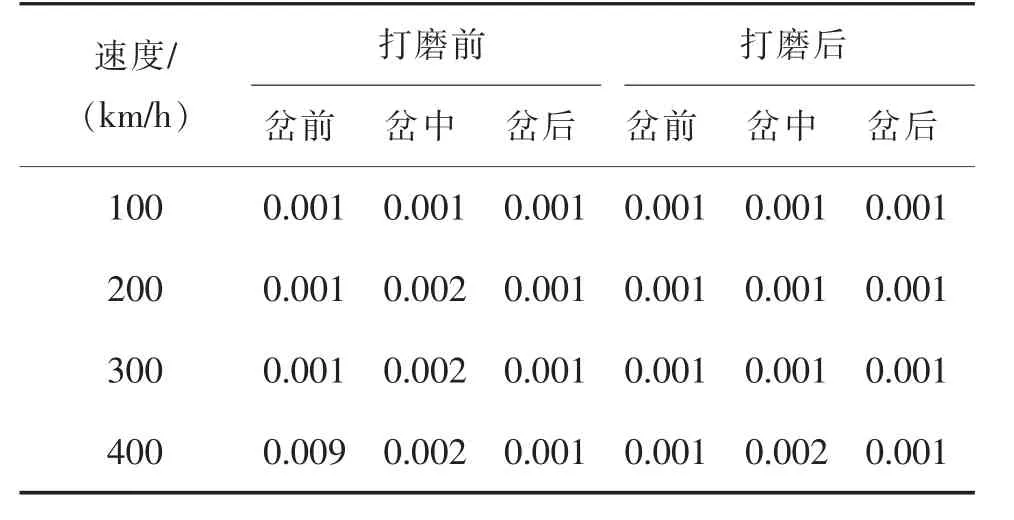

表8为高速列车通过打磨前后道岔岔前、岔中及岔后时,车体垂向加速度峰值变化。在没有激励的条件下,个性化道岔钢轨打磨对车体垂向加速度峰值几乎未有影响。

表7 车体横向加速度峰值变化Tab.7 Vehicle body lateral acceleration maximum value before and after grinding (m/s2)

表8 车体垂向加速度峰值变化Tab.8 Vehicle body vertical acceleration maximum value before and after grinding (m/s2)

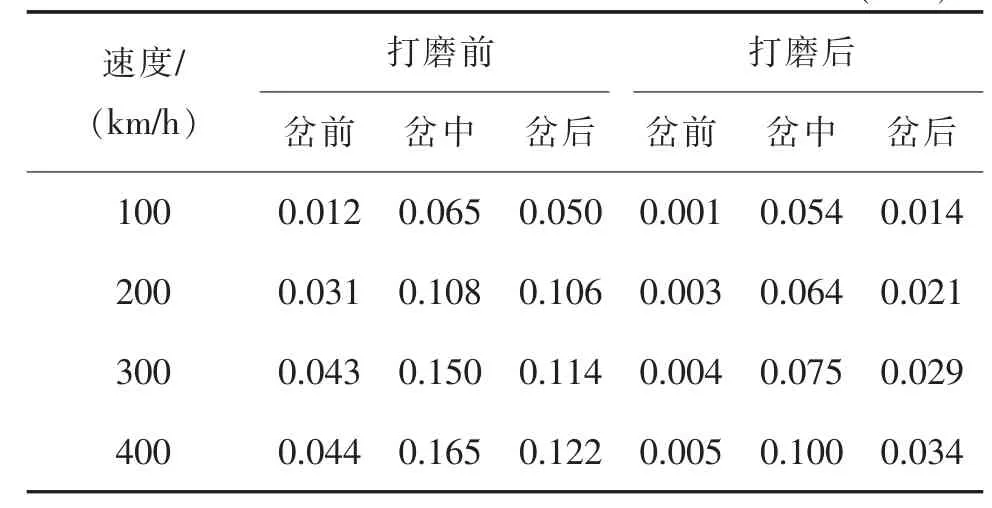

2)构架振动加速度。表9为高速列车通过打磨前后道岔岔前、岔中及岔后时,构架横向加速度峰值变化。由表9可知,随着列车运行速度的增加,列车构架横向加速度峰值也逐渐增大。通过个性化道岔钢轨打磨后,当列车分别以100,200,300 km/h及400 km/h速度通过岔前时,构架横向加速度峰值分别降低42.32%,81.37%,82.54%,82.65%;当列车分别以100,200,300 km/h及400 km/h速度通过岔中时,构架振动加速度峰值分别降低12.68%,37.18%,50.73%,63.98%;当列车分别以100,200,300 km/h及400 km/h速度通过岔后时,构架振动加速度峰值分别降低77.84%,74.68%,66.18%,67.21%。通过个性化道岔钢轨打磨,列车通过道岔时构架横向加速度峰值显著减小。17.72%,16.08%,50.21%;当列车分别以100,200,300 km/h及400 km/h速度通过岔后时,构架垂向加速度峰值分别降低4.31%,23.72%,1.81%,11.34%。通过个性化道岔钢轨打磨,列车通过道岔时构架垂向加速度峰值减小。

表9 构架横向加速度峰值变化Tab.9 Bogie frame lateral acceleration maximum value before and after grinding (m/s2)

表10 构架垂向加速度峰值变化Tab.10 Bogie frame vertical acceleration maximum value before and after grinding (m/s2)

5 结论

选取徐兰高铁1组道岔进行个性化钢轨打磨道岔试验,通过分析道岔岔前、岔中及岔后打磨前后轮轨几何关系,并建立车辆-道岔耦合无砟轨道系统动力分析模型,研究对比打磨前后高速列车动力学特性,得到以下结论。

1)通过个性化钢轨打磨道岔后,岔前、岔中及岔后钢轨左右股较为对称,且工作边未出现明显棱角。同时,轮轨等效锥度降低,并在合理范围内,车辆的运行平稳性提升。

2)通过个性化钢轨打磨道岔后,列车通过道岔时,轮轨横向力峰值、轮轨磨耗功峰值均显著降低,列车轮轨作用力得到改善;轮重减载率峰值、脱轨系数峰值及轮轨横移量峰值均降低,列车安全性得到显著提升;车体横/纵向加速度峰值及构架横/纵向加速度峰值均降低,列车运行稳定性得到提升。