一种制碱用精制液体盐联产固体盐和无水硝的新工艺

2021-06-17赵营峰冷翠婷朱旭初陈留平

赵营峰,冷翠婷,朱旭初,陈留平

(中盐金坛盐化有限责任公司,江苏 常州 213200)

1 前言

目前,世界上许多发达国家的盐耗大都以液体形式提供,据统计,液体盐在工业用盐总量中所占的比例,美国、法国、英国分别为63%、72%和60%,而化工用盐则主要使用液体盐,美国达到97%。而我国液体盐开发利用仍处于较低水平,占全国工业用盐不足20%,与发达国家差距较大。2018年,我国烧碱用原盐以固体盐为主,占72.6%,掺卤或全卤占27.4%(其中全卤约占7.4%)[1],说明全卤制碱正逐渐取代固体盐成为未来盐水发展的趋势。

随着两碱对液体盐需求逐渐增加,在制盐行业中,越来越多的厂家开始生产和销售制碱用精制液体盐,由于制盐与两碱行业的不同,对盐水指标要求不同,制备盐水工艺也不尽相同。在制盐行业中,一般卤水净化制备液体盐工艺,采用石灰烟道气法或两碱法除钙、镁,对于其他杂质,比如:硫酸钠、硫酸钙,都在制盐过程中采用盐硝联产、盐钙联产等工艺分离。因盐水中硫酸根含量偏高,同时,制盐卤水精制通常采用间隙法,相继反应,添加絮凝剂重力沉降法固液分离,分离后清液有些制盐企业直接使用,有些制盐企业采用沙滤或管式过滤器过滤后使用,该法制得的精卤因硫酸根含量偏高直接销给制碱企业是不实用或无法满足制碱用需求,为了满足离子膜制碱用盐水需求,需寻求新的盐水工艺。随着液体盐市场的需求增加,技术革新,在盐行业的盐水领域产生不少新工艺新技术。据调研报告显示,烧碱行业盐水精制工艺中,膜法盐水精制占94.7%[2],膜法脱硝占68.4%,化学法脱硝(如钡法)占10.5%,双膜法液体盐精制技术正逐步被推广、应用。

2 液体盐发展情况

盐水精制工艺在盐行业及制碱行业是不同的,制碱行业盐水不仅要除钙、镁等杂质还要除硫酸根,一般采用淡盐水膜法除硫酸根控制系统平衡;而制盐行业采用盐硝联产或盐钙联产,硫酸根在净化过程中不必去除,而是在制盐过程中根据硫酸钠或硫酸钙的特性分离,直接制得无水硫酸钠或石膏产品。

2.1 制碱行业盐水制备工艺

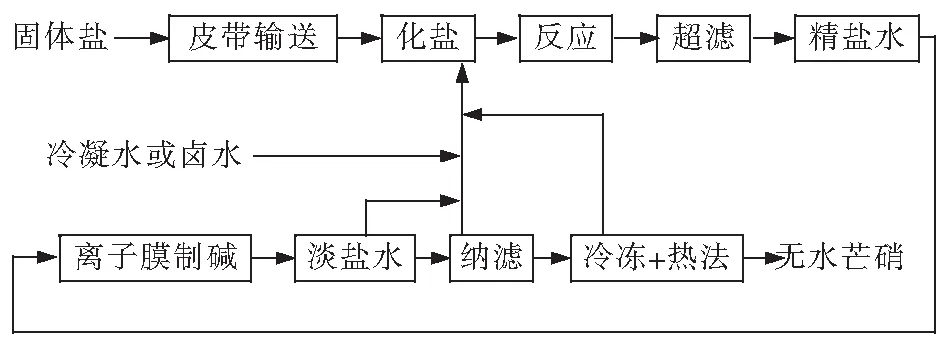

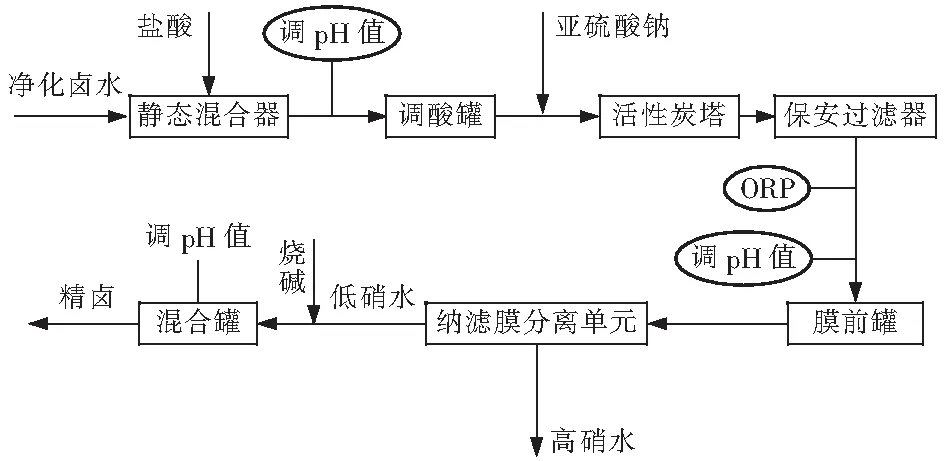

工艺简述。固体盐经皮带输送至化盐池,搅拌溶解后,添加烧碱、纯碱及次氯酸钠进入反应桶反应,除钙、镁及有机物,反应后的粗卤经超滤,过滤的精盐水送离子膜制碱;制碱产生的淡盐水部分经添加盐酸调节pH值,加亚硫酸钠除游离氯后经活性炭塔、保安过滤器过滤后进入纳滤膜脱硝,脱硝后的高硝水经冷冻结晶、热融蒸发制得无水硝,冷冻分离产生的冷冻盐水与纳滤产生的低硝水、部分淡盐水、冷凝水或卤水一起化盐饱和,再经反应、超滤等工序制得精盐水,见图1。

图1 制碱行业盐水精制工艺简图

2.2 制盐行业液体盐制备工艺

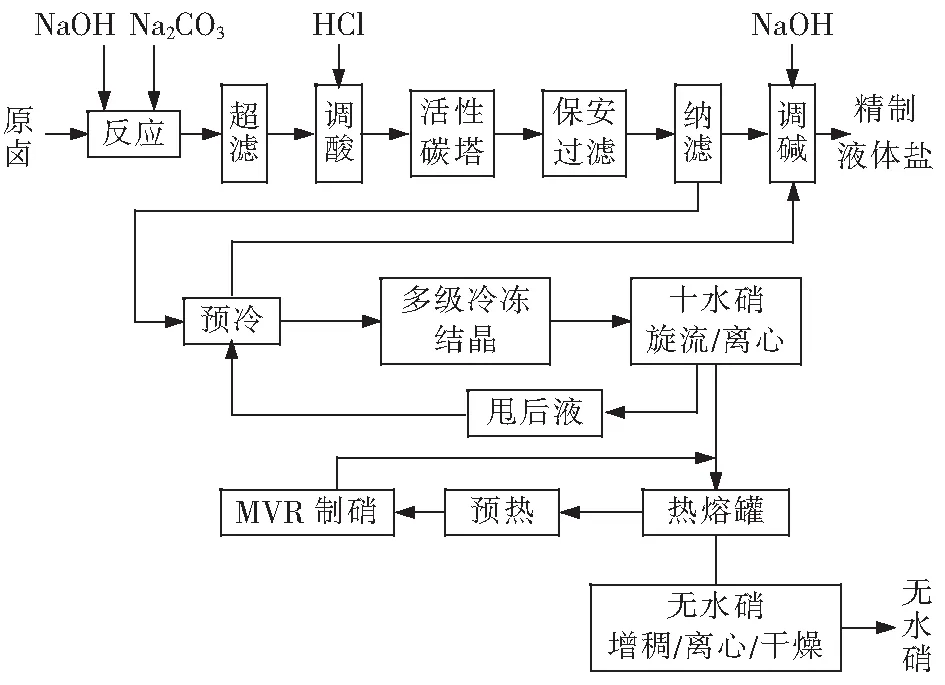

工艺描述。原卤由矿山经输卤管送至厂区卤水净化工序,在折流槽中与烧碱(NaOH)和纯碱(Na2CO3)反应,以去除原卤中的Ca2+和Mg2+;将反应后卤水经超滤装置,澄清液分两股:一股盐水进入储槽,另一股盐水经预处理系统,泵入纳滤分离,膜后低硝水与储槽中的超滤盐水混合后精制盐水送入产品储罐外销,见图2。

图2 精制液体盐制备工艺简图

纳滤膜高硝水泵入两级预冷器后,进入多级冷冻结晶器,由冷冻结晶器出来的十水硝浆进入旋流器和离心机进行增稠脱水,脱水后的十水硝进入热熔罐进行加热溶解,溶液泵入无水硝增稠器、离心机进行增稠脱水后进入干燥、包装工段,制得无水硝。

十水硝旋流器上层清液和离心机的甩后液进入甩后液桶,经甩后液泵泵入二次旋流器旋流后,含固液体进入四级冷冻结晶器结晶,上层清液去与一级冷冻结晶器、两级预冷换热后至盐水车间,作为精制液体盐。

无水硝增稠器和离心机分离后的清液少部分回一级预冷器,进入系统,另一部分经过两级预热器进入热压罐,经过蒸发结晶后的硝浆与外购十水硝一起进入化硝桶溶解,化硝桶出来的硝浆泵入热熔罐进行加热溶解。

3 各类盐水精制异同

3.1 氯化钠含量

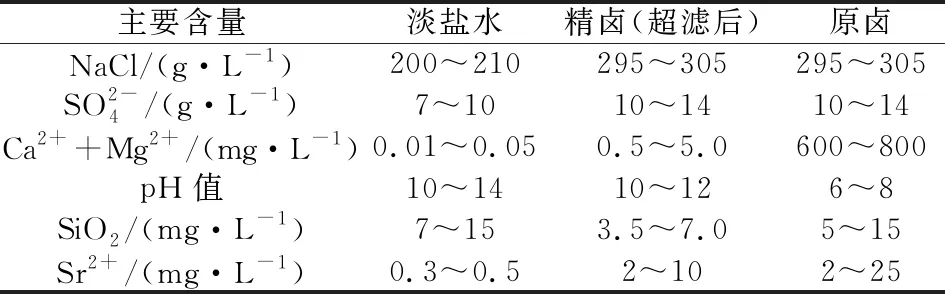

原卤纳滤与精卤或淡盐水纳滤,盐水的组分不同,主要见表1。

表1 氯碱与盐行业用于纳滤的不同盐水组分

从表1可知,原卤和精卤相对于淡盐水氯化钠含量高100 g/L左右,在接近饱和盐水的状态下纳滤,因溶液离子浓度受饱和度的影响,为避免结晶,只能通过降低浓缩液中硫酸钠的含量。

3.2 杂质离子含量

淡盐水是经过二次精制,杂质离子含量比精卤低至十分之一或以下,所以淡盐水纳滤时,其它杂质离子对纳滤膜结垢、堵塞的现象几率较低。原卤与精卤相比,氯化钠含量相同或相近,但杂质离子含量相差较大,精卤是净化后的,杂质离子少,原卤是未净化的,只除SS、藻类、菌类而已,离子含量未变化。

在这些离子中,截留二价或多价离子过程中,浓缩液浓度会提高,随着浓度的不断提高,会有如Ca2SO4,SrSiO3、CaSiO3等沉淀析出,这些固体悬浮物中的一种或多种停留在盐水中,易堵塞纳滤膜膜孔,所以不采用原卤直接纳滤,而是将原卤先净化、过滤后,将除硫酸根之外的其它杂质去除后的精卤进行纳滤。

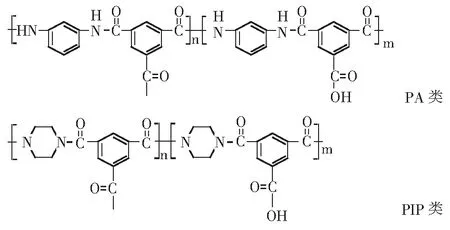

3.3 纳滤膜性能

分离膜是指在两相之间形成一个不连续的区域,与两侧液体相互接触并借助于某种形式的推动力限制或促使某种物质流动且具有选择透过性的分离特点[3]。纳滤膜分离性能的核心为聚酰胺层[4]。聚酰胺类是含—CONH—系列聚合物,常见膜材料是芳香族聚酰胺(PA)和聚哌嗪酰胺(PIP)两大类。聚酰胺类纳滤膜具有脱盐率高、通量、截留分子量均较大的优点。但聚酰胺膜的耐氯性极差,因此在使用过程中都要预先脱氯,增加了工艺复杂度[5]。

其结构式如下:

在碱性条件下,—CONH—酰基与胺基之间的键会断裂。

在0.1%~0.2%的NaOH溶液中短时间清洗影响不大,如果长期在碱性条件下运行,脱盐率会下降。所以,纳滤膜正常控制在中性或弱酸性条件下运行是最有利的。

同时,液体盐一般采用烧碱、纯碱法或石灰烟道气法净化工艺决定了其处于碱性条件,为了除杂彻底,需要保持两碱的过碱量,精卤pH值一般控制在10~12之间。如果膜控制在碱性条件下运行,浓缩过程中,随着钙、镁、碳酸根等浓度的提高,产生碳酸钙、碳酸镁、氢氧化镁等沉淀使膜结垢;同时因膜材料本身的特性,在碱性条件下会分解,从而降低膜寿命。所以,一般精卤需加盐酸调节pH值,调至6~8,正常控制在6.5,使碳酸根反应为碳酸氢根,部分反应为二氧化碳和水,避免碳酸盐沉淀结垢堵塞膜孔,降低效率。具体工艺流程见图3。

图3 现有纳滤膜脱硝工艺简图

净化后的卤水换热至40 ℃~45 ℃,添加盐酸, pH值调至6.5~7.0,通过静态混合器混合,调完pH值的盐水进入调酸罐。在进入活性炭塔前加入Na2SO3稀溶液,降低盐水中的游离氯含量(ORP≤200)。从活性炭塔出来的脱氯盐水经过保安过滤器处理后,进入膜前罐储存待用。盐水通过膜前泵泵入膜组件,在一定操作条件下进行膜分离,其中渗透液送至混合罐,浓缩液送至高硝水桶。

4 工艺技术

纳滤脱硝系统中需要先加酸调成中性偏弱酸性,纳滤后的精卤再加碱调为碱性,酸碱中和得到了氯化钠和水。不仅浪费酸碱资源,也增加了运行费用。如果可以对原卤直接纳滤,不但可节省活性碳塔、保安过滤、调酸碱等步骤,节省酸碱消耗,而且纳滤后的清液可以直接用于制碱或制盐。

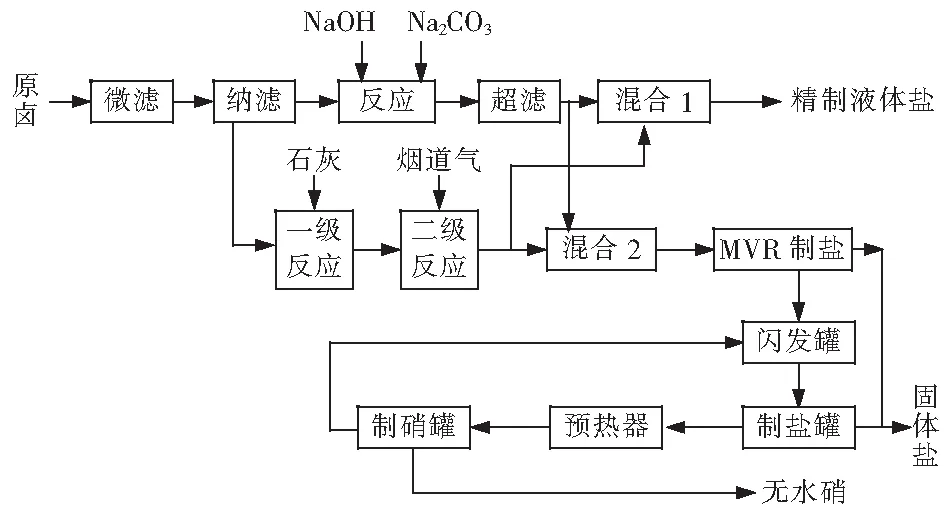

基于以上思路,结合制盐制碱行业特性,此工艺提出采用先原卤纳滤再两碱净化制液体盐工艺与石灰烟道气净化再MVR盐硝联产工艺,根据净化工艺的适用工况,选择了两种不同的净化工艺,从简化工艺,节本降耗的角度,达到较优的资源配置。具体工艺见图4。

图4 一种制碱用精制液体盐联产固体盐和无水硝的新制备工艺

原卤经矿山输卤管送至厂区储罐,经微滤除泥沙等不溶物、菌类等,纳滤,纳滤后的清液(低硝、低钙、低镁)与烧碱(NaOH)和纯碱(Na2CO3)反应,以去除清卤中的Ca2+和Mg2+;将反应后卤水超滤膜过滤装置,澄清液分两股:一股盐水进入储槽1,另一股盐水泵入储罐2。纳滤后的浓液(高硝、高钙、高镁)进入一级反应罐加入石灰进行苛化反应,反应后的清卤转入二级反应,通入烟道气反应,反应后的澄清液分为两股:一股盐水进入储槽1,另一股盐水泵入储罐2。储罐1的盐水根据下游制碱客户需求,配比盐水来控制硫酸钠含量,确保满足制碱需求。储罐2中的盐水采用热法制盐(MVR制盐+盐硝联产)工艺,制得精制固体盐和无水硫酸钠产品。

5 与现有技术相比,此工艺的有益效果

5.1 无需酸碱条件,卤水品质稳定,节省辅料消耗,延长纳滤膜寿命

此工艺将原卤直接纳滤,简化了纳滤前后调酸碱、活性炭过滤、保安过滤功能,且原卤pH值稳定,因原卤未添加酸碱,属于中性原料,纳滤的过程中也就不需调节酸碱,节省了调节酸碱的工序。而且避免了调酸碱引发pH值波动,在酸碱含量不稳定的条件下使膜材料易氧化、分解等问题,延长了膜寿命。

5.2 净化工艺结合物料特性选择,节本降耗

原卤直接纳滤的清液(低硝水)相对于原卤,去除了50%~80%的杂质含量,采用两碱法除钙、镁,需要的两碱量更低,节省了药剂添加量;纳滤后的浓液(高硝水)节省净化成本,普通原卤中硫酸钠含量(10 g/L~15 g/L)相对较低,烟道气通完后,还需补充部分纯碱才能达标;而通过纳滤后,高硝水中硫酸钠含量高,利于石灰烟道气反应,基本不用再添加纯碱,节省了净化成本。通过工艺的优化,还能将卤水中的硅和锶等微量元素去除,同时这个工艺节能降耗,运行费用低,产品质量好。

5.3 MVR制盐+热法提硝工艺,综合能耗低

直接将卤水直接纳滤的,受氯化钠含盐量影响,高硝水中硫酸钠浓度50 g/L~60 g/L,相对于淡盐水纳滤脱硝高硝水中硫酸钠浓度80 g/L~90 g/L,采用冷冻热融蒸发工艺,制得等量的无水硫酸钠系统需要循环量更高,冷量消耗更大,能耗更高;且液体盐产量一定的情况下,高硝水量较低,配置的冷冻热融蒸发装置相对产能较低,综合能耗高。而采用MVR制盐+热法提硝工艺,经配卤后盐水中硫酸钠含量相对上升不是很多,采用该工艺更合理,较冷冻热融蒸发更节能,工艺流程短,操作更稳定。