碳化硅平板膜在电镀废水处理中的应用性能研究

2021-06-17谢宝龙王旭楠马晓蕾王勋亮曹军瑞

谢宝龙,陈 希,王旭楠,马晓蕾,王勋亮,曹军瑞,

(1.自然资源部 天津海水淡化与综合利用研究所,天津 300192;2.天津市海跃水处理高科技有限公司,天津 300192)

电镀废水是目前较难处理的一类工业废水,具有高盐度、高酸碱度、高有机物浓度、含油、组分复杂等处置难点[1-2]。随着先进制造业蓬勃发展,我国电镀行业规模近年来大幅提升,电镀废水排放量巨大[3]。电镀废水受电镀工艺、电镀药水组成影响较大,导致其成分复杂,处理难度大,具有较大环境污染威胁,已成为制约电镀行业发展的瓶颈问题[4-5]。

电镀废水一般包含:电镀槽废液、镀件清洗废水、电镀前处理废水、综合废水、混排废水等,其中前处理废水与镀件清洗废水占废水总量85%以上[6-7]。前处理过程一般需对电镀工件进行表面除油,常用碱性化合物如氢氧化钠、碳酸钠等,对于油污特别严重的镀件还会使用丙酮、三氯乙烯、四氯化碳等有机溶剂除油[8]。因此前处理废水中含大量油脂、有机溶剂,并具有强碱性等特点。而镀件清洗废水主要源自镀件清洗产生的废水,一般含有重金属、氰化物,并具有强酸性、强腐蚀性等特点[9]。

传统电镀废水处理工艺主要以化学沉淀法为主体,即通过将重金属离子转化为氢氧化物沉淀,并配合催化氧化、微生物降解、膜过滤等方式,从而实现达标排放或中水回用[10]。然而传统电镀废水处理工艺普遍存在处理效果不佳、运行成本高等问题,困扰着电镀企业。市场急需全新的技术对电镀废水进行高效治理,并将重金属和水资源进行回收,从而实现循环经济,不仅有效降低成本,还符合环保最新要求[11-12]。其中,电镀废水预处理工艺是整体工艺的关键,高效的预处理技术可有效降低后续处理工艺负荷,降低运行成本。因此,研究应用碳化硅平板膜作为电镀废水处理工艺的前段处理,可高效去除废水中的悬浮物、油脂等,并在一定程度上降低有机物,为后续处理步骤减少负荷,且该工艺操作简单、通量大、运行成本低廉,具有很好的市场应用前景。

1 材料和方法

1.1 实验材料

碳化硅平板膜及膜组件购自山东赛利科膜科技有限公司,操作最大负压-0.05 MPa。氧化铝、腐植酸、碳酸钠、醋酸、聚合氯化铝、聚丙烯酰胺购自天津风船化学试剂科技有限公司。

1.2 实验方式

1.2.1 浊度测定

使用便携式浊度仪(HACH 2100Q,美国)对碳化硅平板膜处理前后溶液的浊度进行测定。

1.2.2COD测定

研究使用分光光度计(HACH DR3900,美国)和消解仪(HACH DRB200,美国)测定溶液中的化学需氧量,从而反映过滤前后腐植酸浓度的变化,进而反映碳化硅平板膜的截留效果。

1.3 截留率计算方法

截留率是指过滤产生的渗透液中剩余污染物含量占原料液中该污染物总含量的百分比。实验中无机体系的截留率是通过过膜前后浊度间接计算表示,而有机体系的截留率是通过测定过膜前后化学需氧量即COD值间接反映。截留率根据公式(1):

R(%)=(l-NTUt(CODt)/NTU0(COD0)) ×100

(1)

式中:R——截留率,%;NTUt(CODt)——原料液浊度(COD)值;NTU0(COD0)——过膜后料液浊度(COD)值。

2 结果与讨论

2.1 碳化硅平板膜纯水通量测试

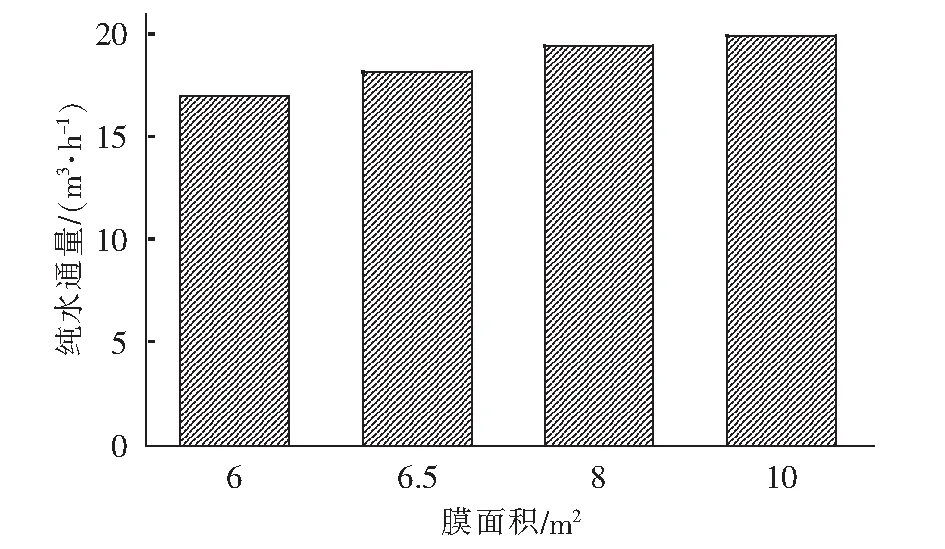

为考察碳化硅平板膜的性能,首先选择不同膜面积的孔径为100 nm的碳化硅平板膜组作为研究目标,对其纯水通量进行测试,测试结果如图1。

图1 不同膜面积对纯水通量的影响

在-0.05 MPa的运行压力下,随着膜面积的增加纯水通量呈增长的趋势。膜面积为6 m2时,膜的纯水通量为17 m3/h; 膜面积为6.5 m2时,膜的纯水通量为18.2 m3/h; 膜面积为8 m2时,膜的纯水通量为19.5 m3/h;膜面积为10 m2时,膜的纯水通量为20 m3/h。在实际应用中可根据具体水质水量要求选取合适的平板模组。

2.2 碳化硅平板膜在模拟水中应用研究

2.2.1 碳化硅平板膜对无机颗粒物的截留效果

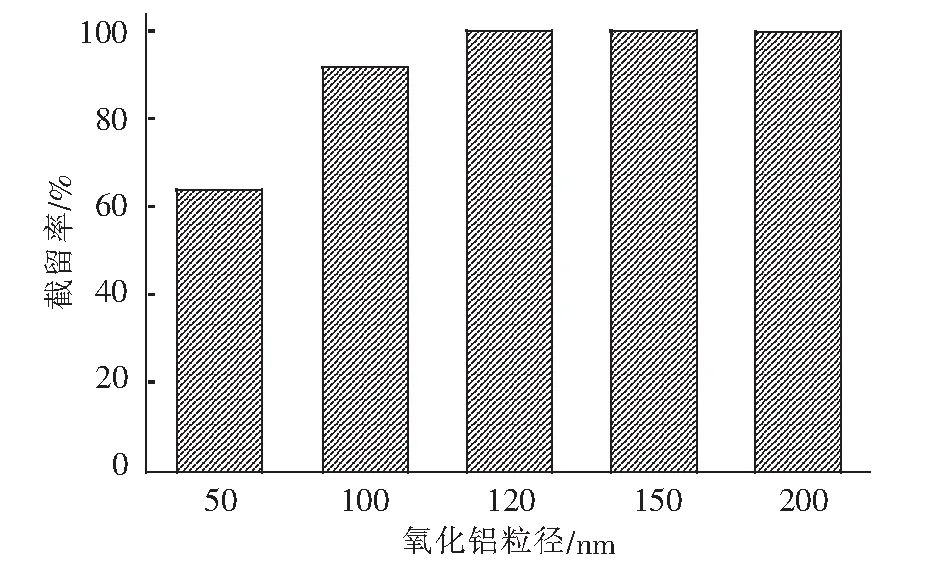

为考察碳化硅平板膜对无机颗粒物的截留效果,选取不同粒径的氧化铝粉末进行实验。实验条件设置为运行压力-0.05 MPa,选取膜面积为6.5 m2,孔径为100 nm的平板膜组,将等质量的不同粒径的氧化铝颗粒置于水中,以过膜前后液体浊度为考察指标,计算其截留率,实验结果如图2。

图2 平板膜对不同粒径氧化铝的截留率

因实验所选用的平板膜孔径为100 nm,对于氧化铝粒径大于100 nm的固液体系表现出极佳的截留率,截留率均为100%。粒径为50 nm的氧化铝固液体系通过平板膜时,截留率为64%;粒径为100 nm的氧化铝固液体系通过平板膜时,截留率为92%。实验结果显示,碳化硅平板膜对于溶液中悬浮物颗粒物具有较好的截留效果。

2.2.2 碳化硅平板膜对有机物的截留效果

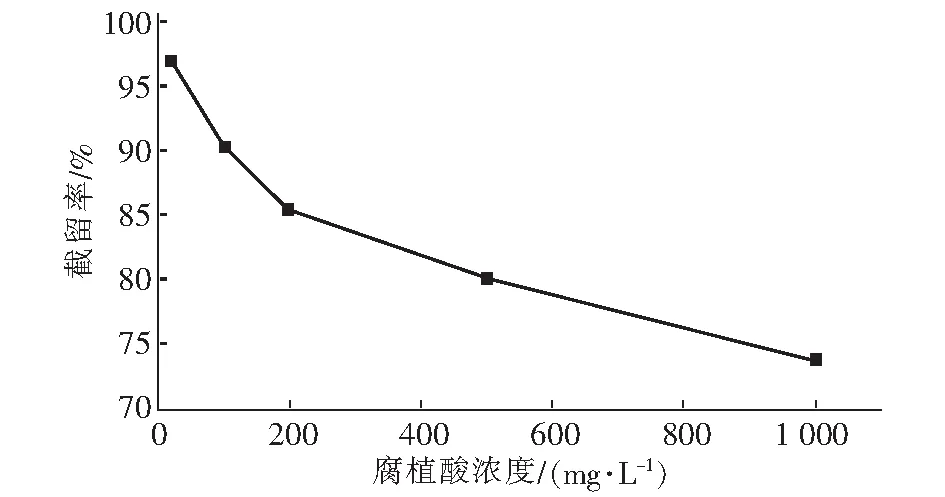

为考察碳化硅平板膜对有机物质的截留效果,选取腐植酸为典型有机物,配制不同浓度梯度的腐植酸溶液进行实验。实验条件设置为运行压力-0.05 MPa,选取膜面积为6.5 m2,孔径为100 nm的平板膜组,以过膜前后液体COD为考察指标,计算其截留率,实验结果如图3。

图3 平板膜对不同浓度有机物的截留率

从图3可以看出,随着初始料液中有机物浓度的增加,碳化硅平板膜的截留率呈现逐渐降低的趋势。当初始浓度为20 mg/L时,截留率最高,达到96.88%;当初始浓度为1 000 mg/L时,截留率最低仅有73.82%。料液浓度增大,较多的有机物在膜面沉积不断透过膜,使得透过液中有机物含量也随之增大,截留率降低;另一方面由于料液增浓,有机物分子不断堆积在膜表面,使得膜产生一定污染,不利于膜传质。

2.2.3 原料液pH值对碳化硅平板膜截留率的影响

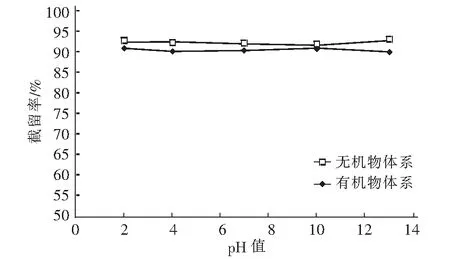

为了进一步考察碳化硅平板膜对料液酸碱性耐受程度,用酸碱对无机物体系和有机物体系初始溶液pH值进行调节。实验条件设置为运行压力-0.05 MPa,选取膜面积为6.5 m2,孔径为100 nm的平板膜组,调节pH值分别为2、4、7、10和13,无机物体系选取100 nm粒径的氧化铝颗粒固液体系,有机物体系选取50 mg/L的腐植酸溶液,分别以浊度和COD作为指标计算截留率,实验结果如图4。

图4 不同初始pH值对平板膜截留率影响

如图4所示,在不同初始pH值下,两种体系过膜后截留率变化不大,呈现出较为平缓的趋势,相差不足1%。由此可见,碳化硅平板膜在强酸、强碱溶液中截留性能未受到影响,相较于有机膜,碳化硅膜显示出较好的耐酸碱性,可应用于强酸碱性废水处理中,在不影响处理效果的情况下,延长了膜的使用寿命,进而降低了成本。

2.3 碳化硅平板膜在实际电镀废水中应用研究

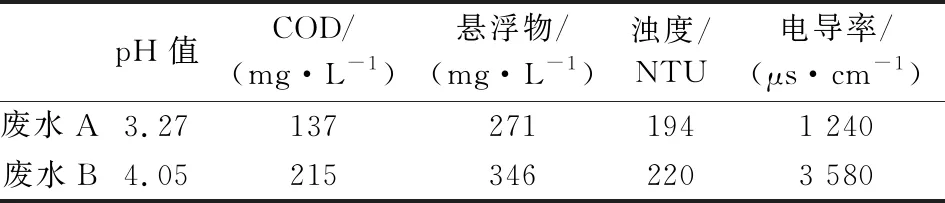

为考察碳化硅平板膜在实际电镀废水处理中的效果,选取两个不同电镀厂生产线清洗废水进行实验。两股废水分别来自石家庄某电镀厂(废水A)和济源某电镀厂(废水B),两股废水基本初始水质成分含量如表1。

表1 废水水质表

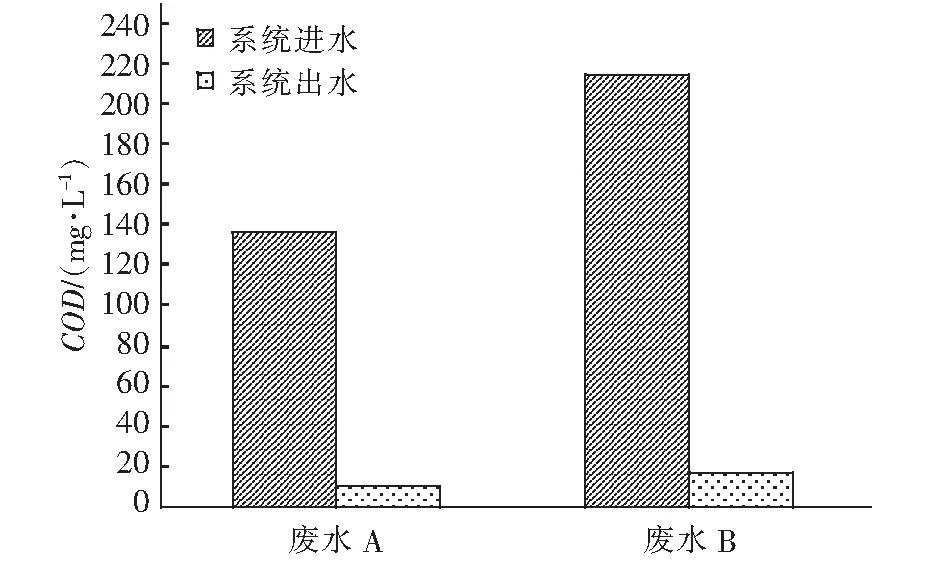

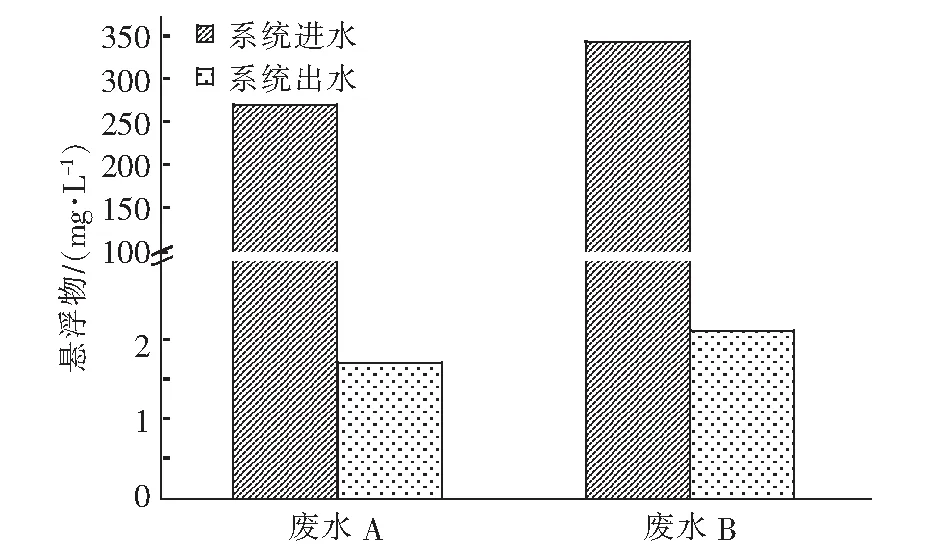

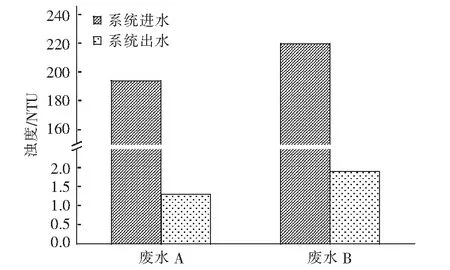

选择孔径为100 nm的碳化硅平板膜,选用10片膜组合,膜面积2 m3,水通量最高可达到3 m3/h,运行压力维持在-0.04 MPa~-0.05 MPa,运行30 min后系统稳定后取样,以COD、悬浮物和浊度为出水考察指标,探究碳化硅平板膜性能,结果如图5~图7。

图5 两种废水进出水COD值

图6 两种废水进出水悬浮物值

图7 两种废水进出水浊度值

由图5~图7可以看出,两种废水通过碳化硅平板膜后,COD、悬浮物和浊度均明显下降,两种废水COD去除率分别为91.97%和92.09%;悬浮物去除率分别为99.37%和99.39%;浊度去除率分别为99.38%和99.18%。两种废水通过平板膜后处理效果明显,尤以悬浮物和浊度两项去除率均在99%之上。

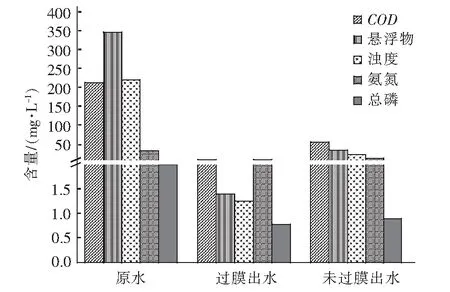

为进一步考察碳化硅平板膜作为前处理工序对后续处理过程的作用,将碳化硅平板膜处理前后的废水进行化学沉淀与高级氧化处理,分别向两种废水过膜与未过膜溶液中加入聚合氯化铝和聚丙烯酰胺静置沉淀,随后上清液通入氧化罐进行高级氧化处理,以COD、悬浮物、浊度、总磷和氨氮为考察指标,具体结果如图8、图9。

图9 废水B过膜与未过膜处理水质变化

从图8、图9可看出,以碳化硅平板膜作为前处理工艺后,再进行后续处理出水水质明显优于未经平板膜处理。且平板膜在去除COD方面显示出了优异的效果,可为后续氧化工段减轻负担,同时降低了运行成本。因此,处理工艺前段可应用碳化硅平板膜做预处理,为工业化应用提供了一个新思路。

3 结论

碳化硅平板膜是最新一代无机膜材料,在对其进行膜基本性能检测及应用测试后得出如下结论:

1)碳化硅平板膜应用于无机体系和有机体系中均显示出较好的截留性能,最高截留率均在90%以上,且对两种体系进行酸碱调节考察膜的耐酸碱性,两种体系中,平板膜均展现出了良好的耐酸碱性,截留率均在90%以上。

2)对碳化硅平板膜进行真实电镀废水实验,选取两电镀厂实际废水通过碳化硅平板膜后,COD、悬浮物和浊度均明显下降,处理效果明显,其中悬浮物和浊度两项去除率均在99%以上,过滤效果优于其它过滤手段[13]。此外,以碳化硅平板膜作为前处理工艺后,再进行后续处理出水水质明显优于未经平板膜处理。且平板膜在去除COD方面显示出了优异的效果,可为后续氧化工段减轻负担,同时降低了运行成本。