几种消除汽车燃油蒸发回收系统气流脉动及振动噪声的方案研究

2021-06-16田绍军廖毅王玉雷常光宝黎谦

田绍军,廖毅,王玉雷,常光宝,黎谦

(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

国六排放车燃油蒸发回收系统运行时,车内可听见“嗒嗒”的敲击声,该声音影响了乘客乘坐舒适性,需要消除。某试验样车汽车燃油蒸发回收系统气流脉动引起的车内嗒嗒声,经调整电磁阀PWM控制信号频率后仍不能完全消除,需要进一步分析改进。该燃油蒸发回收系统主要由阀门(电磁阀)、管道、容积(炭罐)类元件构成,动力源来自进气歧管的负压。输送流体的管道中存在周期性运动的动力元件或者阀门部件时,这些动力元件或者阀门部件运动时会对流体运动造成脉动冲击,引起振动噪声等问题。目前解决管道内流体脉动及其引起的振动噪声问题一般是在管路上加装蓄能缓冲器或者赫姆霍茨共振箱、扩张腔之类[1-7]的装置。如文献[1]研究了压缩机排气缓冲罐容积等因素对气流脉动的影响,文献[2]用数值方法计算分析了孔板对超高压乙烯流动脉动的影响,文献[3]研究了蓄能器设计参数对压力脉动的影响,文献[4]研究了径向排气缓冲罐对脉动的抑制效果,文献[5]设计了一种装于电磁阀与炭罐之间管路上的脉动消除结构,文献[6]设计了一种带消音结构的管路。这些研究都是为了降低或者消除流体脉动,其结构都比较复杂,成本比较高,且需要占用一定的空间,在空间不允许的条件下无法实施或者只能采用其他方法,如设计多个尺寸较小的同类器件。另外串联在管道中的扩容缓冲元件也增大了局部压力损失,降低了管道流量性能。本文分析了在电磁阀线圈两端反向并联整流二极管,缩小电磁阀进气管内径截面及其他多种降低和消除气流脉动的方案措施。通过对各种方案措施试验数据的对比分析和主观评价研究表明,在电磁阀线圈两端反向并联整流二极管加上缩小电磁阀进气管内径截面尺寸的方案是成本最低,效果最好的,不但能有效消除车内嗒嗒声,还能明显提高高占空比下气体流量,是一种较优的方案。

1 整流二极管对系统影响研究

1.1 整流二极管对电感线圈感生电动势影响

电磁阀主体部分是一个带铁芯的电感线圈和一个衔铁阀门,通过改变加载在电磁铁线圈两端的PWM驱动电压频率和脉宽时间来获得不同大小的电磁力及作用时间,从而改变阀门开启时间,控制管路中气体流量。阀门开闭时气流产生脉动并激励炭罐等结构件振动再传递至车身振动引起车内嗒嗒声。

根据楞次定理,磁场中的线圈电流突然减小时会感生一个电动势来阻止电流的减小,感生电动势大小由式(1)决定,与电感、电流大小及电感和电流变化快慢成正比。当电磁阀在ECU控制下断开电路瞬间,电感线圈电流流出端感生电动势高于流入端电动势,因此线圈中的电子会在电压作用下发生瞬间转向,即出现反向电流,磁场方向出现反向振荡,电磁力出现振荡,增大了磁滞效应的能量损耗和电磁力冲击能量。当在电磁阀线圈两端反向并联整流二极管后,由于感生电动势高于流入端电动势,电感产生的感生电动势就会通过反向并联的二极管与电磁阀电感线圈组成的闭合回路放电形成电流,电磁阀线圈中就会继续存在电流,并转化为磁场的电磁拉力对阀门做功。感生电动势也是因磁场阻止电流的变化而由电磁能转化而来的,电磁能公式如式(2)所示,与电感及电流平方成正比,若无整流二极管,则感生电动势所消耗的电磁能就不能转化为电磁拉力继续做功,电磁能利用效率就降低了。

1.2 整流二极管对阀体和炭罐振动影响分析

在电磁阀体出气端和炭罐出气口处壳体上布置3向加速度传感器,分别测量在有无整流二极管两种状态下阀体和炭罐振动加速度。如图1和图2所示。为PWM控制信号频率30 Hz幅值13.5 V,占空比匀速扫略时间约90秒,占空比从0.3%~99.7%扫略运行工况下,电磁阀体出气端轴向振动加速度RMS值、炭罐出气口处3向振动加速度RMS值随占空比变化对比图。

图1 有无二极管电磁阀体加速度对比图

图2 有无二极管炭罐加速度对比图

从图中可以看出,在电磁阀门完全开启后,有二极管时,各测点振动在相同占空比下都明显降低,分析电磁阀加速度瞬时值可知,RMS值降低的主要原因是阀门关闭瞬间冲击加速度降低。

1.3 整流二极管对气流脉动及流量影响

图3所示为炭罐内相对气压平均值,图中有、无二极管两种状态下,每种状态3根曲线中自上而下分别为波峰值、时均值、波谷值的平均值。从图中可以看出,炭罐内的气压随着占空比升高而降低,有二极管时降低得更快,且占空比越高,气压越低,说明进气效率提高、流量提高了,反向并联的二极管将感生电动势通过二极管与电感组成的回路转换成了电磁线圈的续流,将感应电动势消耗的电磁能又转换成了磁拉力做功,减小了阀门关闭时的速度,延迟了阀门瞬间关闭时间,降低了脉动压力波引起的气锤效应。

图3 有无二极管炭罐内相对气压值对比图

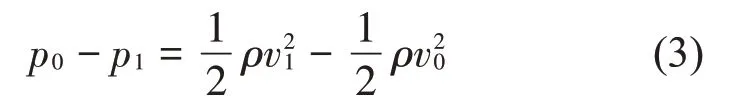

炭罐内流动过程可近似看作是不可压缩无黏性和绝热的,流动过程气体温度、密度都不随时空变化。根据伯努利方程,设大气绝对气压为p0,炭罐进口处流速为v0,炭罐内绝对气压总体平均值为p1,炭罐内测点处总体平均流速为v1,ρ为气体密度,则有:

式中:v0可近似为0,式(3)中p0-p1即图3中纵坐标值的绝对值,绝对值越大,则炭罐内时均压力越低,则其平均流速越大,且流速平方比等于图3中相对气压比,平均体积流量等于测点处截面积乘以平均气流速度。

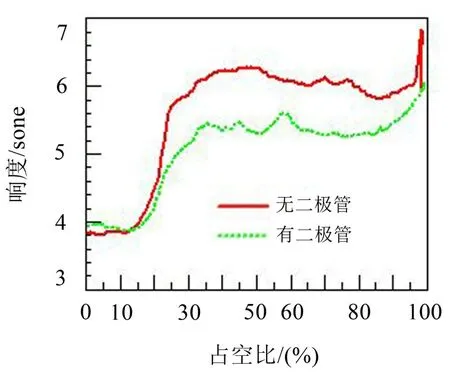

1.4 整流二极管对车内噪声影响

图4所示为有无二极管两种状态车内右后侧围处Zwicker(ISO532B)响度随30 Hz PWM信号占空比变化对比图。

图4 有无二极管车内响度对比图

从图中可以看出,嗒嗒声从阀门开始开启到完全开启时快速增大,之后缓慢增大达到最大值略降低。从音频回放和在线监听可知,90%占空比以上响度增大主要是气流声及排气系统声,嗒嗒声已经消除。反向并联二极管后,嗒嗒声响度明显降低。车内哒哒声主要是由脉动气流对炭罐冲击振动并经车身结构传递引起,脉动及振动降低,哒哒声也明显降低。

调整PWM信号频率,在10 Hz~30 Hz范围内进行占空比扫略试验验证表明,二极管对降低车内嗒嗒声都有效,频率越高,效果越明显。并且不论有无二极管,当频率低于12 Hz时,车内嗒嗒声变得很缓慢且整个车内都能听到较低沉的嗒嗒声,而高于16 Hz后,无二极管时突突声很快变大变尖锐。有二极管时变化较缓慢,嗒嗒声听起来小很多,到100%占空比时,该测点测到的都是动力总成引起的结构声和排气系统空气动力噪声及炭罐进气噪声。因此为了达到一个较好的流量和噪声性能,怠速工况下PWM控制信号频率最好控制在12 Hz~16 Hz之间。若流量满足要求,ECU标定策略可考虑控制占空比最大限值不超过该频率下阀门完全开启时所对应的占空比。另外,也可以采用低频率低占空比,高频率高占空比同时变频率和变占空比的标定策略,让电磁阀运行在非全开启状态,而要保持非全开启状态下的流量,则相同占空比下频率越低,流量越高。

2 电磁阀更改对气流及振动噪声影响分析

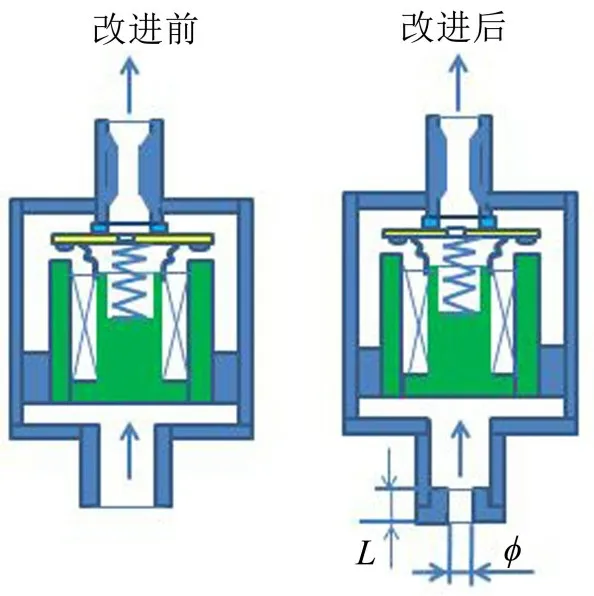

2.1 电磁阀进气管口更改方案

电磁阀在燃油蒸发回收系统中可看作一个较小的容积系统,因此阀体两端出入管截面积与阀体段截面积之比对气流脉动、对气流压力损失都是有影响的。如图5所示。

图5 电磁阀进气管口缩小对比示意图

所研究的系统电磁阀出气管口为一个直径3.5 mm的拉伐尔管,此管主要是用来稳定控制流量不随进气歧管内压力变化而波动。电磁阀进气管内截面约为拉伐尔管截面面积5倍。因此试验制作一种内径变化的T型衬套装入进气管内,分别将进气管口φ处面积缩小到原来的30%、40%、60%、80%,缩小部分长度L分别为5 mm、10 mm、20 mm、30 mm,改变局部压损,降低气流脉动峰值能量。试验PWM信号频率16 Hz,占空比为20%稳态工况和占空比从0.3%~99.7%非稳态扫略工况。

2.2 电磁阀进气管口长度L对气流及振动噪声影响

为了研究管口缩小部分长度L变化对气流及振动噪声影响,保持管口面积缩小到更改前40 %不变,缩小部分长度L分别为5 mm、10 mm、20 mm、30 mm。图6所示为PWM驱动信号频率16 Hz,占空比20%稳态运行车内右后侧围处嗒嗒声时频图对比。从图中可以看出L=5 mm时,嗒嗒声已明显降低,L增加到10 mm时,300 Hz左右低频声进一步降低,长度超过10 mm时,嗒嗒声变化不明显,都不能完全消除。

图6 车内右后侧围处嗒嗒声随管口长度变化对比图

图7所示为PWM驱动信号频率为16 Hz,占空比从0.3%~99.7%扫略运行时,炭罐内相对气压随管口长度变化对比图。每种状态3根曲线中自上而下分别为波峰值、时均值、波谷值的平均值。

图7 炭罐内相对气压随管口长度变化对比图

从图中可以看出,随着L增加,相同占空比下,气压越高,说明压损越大,流量越低。高占空比下,流速高,流体沿程损失与流速平方成正比,因此炭罐内气压随L增大而增大变得更明显。而从图6分析,L增加并不能完全消除嗒嗒声,因此为了保持流量控制噪声,L应越小越好,以减小高占空比下流量损失。

2.3 电磁阀进气管口面积S对气流及振动噪声影响

由2.2节分析可知,管口缩小部分长度越小越好,因此继续取L=5 mm,管口面积缩小到更改前的30%、40%、60%、80%。图8所示为PWM驱动信号频率16 Hz,占空比从0.3%~99.7%扫略运行时,车内右后侧围处嗒嗒声时频图对比。从图中可以看出,随着管口面积缩小车内嗒嗒声明显降低,面积缩小到更改前的30%时嗒嗒声已经消除。

图8 车内右后侧围处嗒嗒声随管口面积变化对比图

表1所示为PWM占空比100%,阀门被吸附在最大开度位置不动,气流稳定后,不同管口面积时炭罐内相对气压时均值对比。从表中可以看出,随着管口面积缩小,炭罐内相对气压略升高,管口面积缩小到更改前30%时气压升高9.24%。

表1 炭罐内相对气压随管口面积变化对比表

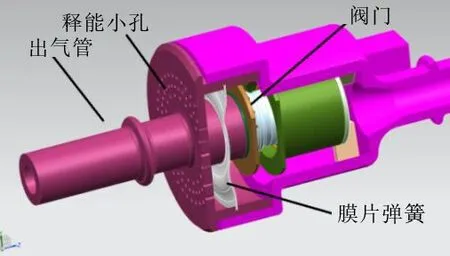

2.4 电磁阀膜片弹簧对气流及振动噪声影响

为了研究消除气流脉动对上游管容系统影响,研究设计了一种电磁阀结构形式,如图9所示。在电磁阀后盖上开孔,在后盖与阀门之间的空间设置一膜片弹簧,将阀门启闭引起的气流脉动能量通过膜片弹簧的振动转化为弹簧的势能和动能并通过推动膜片弹簧与后盖壳体之间的气体对外做功,释放能量,从而消除上游气流脉动。设置合适的膜片弹簧刚度和厚度,控制弹簧振幅和加速度,该结构就能有效消除气流脉动及其振动噪声。

图9 带膜片弹簧的电磁阀体结构示意图

图10所示为PWM信号频率30 Hz,占空比从0.3%~99.7%非稳态扫略工况下,有无膜片弹簧车内后侧围处嗒嗒声时频图对比,从图中可以看出,采用弹簧膜片后,嗒嗒声消除。

图10 有无弹簧膜片车内嗒嗒声对比图

3 扩张腔及孔板对气流及振动噪声影响

扩张腔是用于消除管容系统气流脉动常用的元件,其原理是让气体在突然变化的截面产生碰撞和漩涡,损失能量来降低气流脉动峰值。试验分别改变扩张腔长度和直径及增加带孔隔板,设计了如下几种尺寸和结构扩张腔装于电磁阀进气口处:1、扩张腔长度50 mm,直径分别为25 mm、50 mm。2、扩张腔直径25 mm,长度分别为15 mm、30 mm、50 mm、65 mm。3、扩张腔直径25 mm,长度20 mm,隔板孔径比(孔总截面积与管截面积比)分别为50%、65%、80%、100%。测量了电磁阀在不同频率和占空比信号控制下运行时各测点压力脉动及振动噪声。

3.1 扩张腔截面积对气流及振动噪声影响

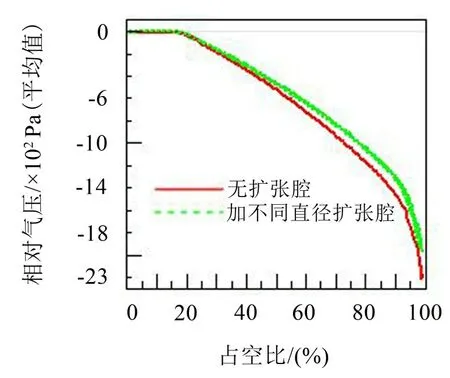

扩张腔长度50 mm,直径分别为25 mm、50 mm。图11所示为PWM信号频率30 Hz,占空比从0.3%~99.7%非稳态扫略工况下,炭罐内相对气压时均值随占空比变化图,从图中可以看出,在电磁阀进气管处串联扩张腔后,扩张腔长度为50 mm,直径分别为25 mm、50 mm时,均会增大局部压损,提高上游炭罐气压,扩张腔直径从25 mm增加到50 mm对炭罐内气压无明显影响。

图11 炭罐内相对气压随扩张腔直径变化对比图

图12所示为PWM信号频率30 Hz,占空比从0.3%~99.7%非稳态扫略工况下,车内右后侧围处嗒嗒声随扩张腔直径变化时频图,从上到下3个图分别表示无扩张腔、扩张腔直径25 mm、扩张腔直径50 mm。可以看出,扩张腔直径25 mm时1 000 Hz以下嗒嗒声没有完全消除,直径达到50 mm后车内嗒嗒声完全消除。

图12 车内嗒嗒声随扩张腔直径变化对比图

3.2 扩张腔长度对气流及振动噪声影响

图13所示为扩张腔直径25 mm,长度分别为15 mm、30 mm、50 mm、65 mm。PWM信号频率30 Hz,占空比从0.3%~99.7%非稳态扫略工况下,车内右后侧围处嗒嗒声随扩张腔直径变化时频图,从上到下4个图分别表示扩张腔直径分别为15 mm、30 mm、50 mm、65 mm。从图中可以看出长度增加,嗒嗒声降低,但都还比较明显,不能完全消除。另外,扩张腔长度变化对消声频率并没有明显影响,而一般扩张腔用于消除管路气体中声波则是随着扩张腔长度增加,消声频率降低,此处扩张腔作用是消除气流脉动峰值即低频大幅值的气流压力脉动前3阶,而不是消除管路中高频低幅值的声波,此管路中的主要振动为气流压力脉动和速度脉动引起的结构振动。

图13 车内嗒嗒声随扩张腔长度变化对比图

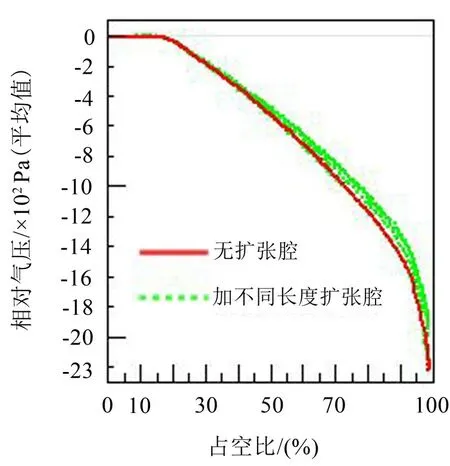

图14所示为PWM信号频率30 Hz,占空比从0.3%~99.7%非稳态扫略工况下,炭罐内相对气压时均值随占空比和扩张腔长度变化对比图,图中实线表示未加扩张腔,虚线表示不同扩张腔长度,从图中可以看出,加装扩张腔均会提高炭罐内气压,扩张腔长度变化时,气压变化不明显。

图14 炭罐内相对气压随扩张腔长度变化对比图

3.3 扩张腔内不同孔径比隔板对气流及振动噪声影响

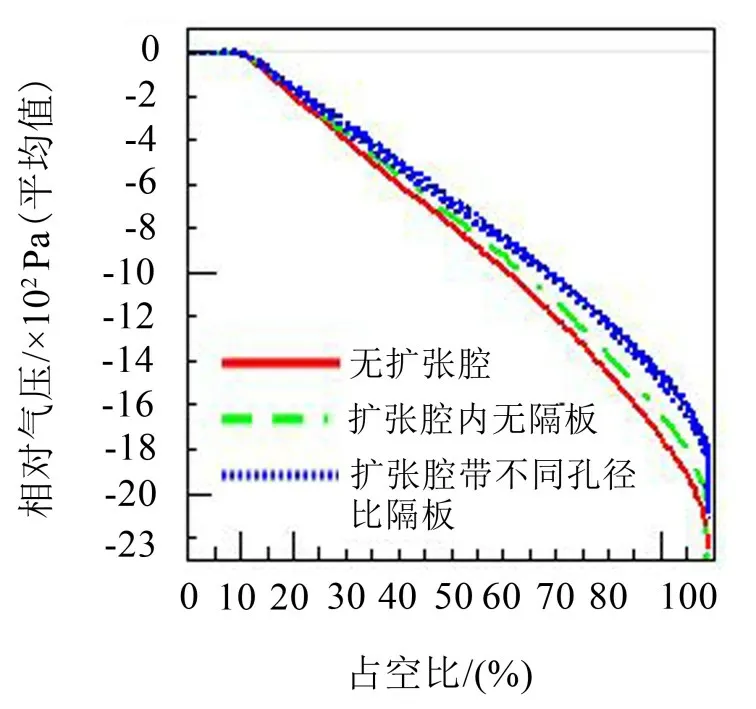

图15所示为扩张腔直径25 mm,长度20 mm,扩张腔内隔板开孔面积与电磁阀进气管面积比分别为50%、65%、80%、100%,PWM信号频率16 Hz,占空比从0.3%~99.7%非稳态扫略工况下,炭罐内相对气压时均值随占空比和扩张腔有无隔板及隔板孔径比变化对比图。

图15 炭罐内相对气压随隔板及隔板孔径比变化图

从图中可以看出,原车增加无隔板的扩张腔后炭罐内气压升高,再在扩张腔内增加隔板后,炭罐内气压再升高,但是不同孔径比的隔板对炭罐内气压无明显影响,扩张腔内有无隔板对气压及流量影响较大。

图16所示为PWM信号频率16 Hz,占空比从0.3%~99.7%非稳态扫略工况下,车内后侧围处嗒嗒声随占空比和扩张腔有无隔板及隔板孔径比变化对比图。

图16 车内嗒嗒声随隔板及隔板孔径比变化对比图

从图中可以看出,原车增加扩张腔后嗒嗒声降低,再在扩张腔内增加隔板后,嗒嗒声进一步降低,不同孔径比的隔板对嗒嗒声有较明显影响,孔径比缩小到50%,嗒嗒声已经很微弱。

4 方案对比

综上所述,在电磁阀电感线圈两端反向并联整流二极管可以有效降低车内噪声,提高进气流量,成本很低,但不能完全消除噪声;电磁阀进气管口截面积缩小到原来的30%时可以完全消除噪声但对流量有一定影响,无成本增加;电磁阀内增加膜片弹簧可以完全消除噪声,但成本增加。扩张腔和孔板可以完全消除噪声,但是结构较复杂,成本增加较多,压损大,流量降低明显。因此电磁阀进气管口截面积S缩小到原来的30%~40%同时增加二极管是流量噪声性能最好、成本最低的方案。

图17为PWM信号频率30 Hz,占空比从0.3%~99.7%非稳态扫略工况下,车内后侧围处嗒嗒声随占空比变化时频图,其中(a)图为原车无措施,(b)图为加二极管,(c)图为加二极管和管口缩小的组合方案。

图17 最终方案

5 结语

通过对比分析各种方案对燃油蒸发回收系统气流脉动及流量、测点振动和车内噪声的影响可知,在电磁阀线圈两端反向并联整流二极管同时缩小电磁阀进气管内径截面尺寸的方案是一种较优的组合方案,并可以得出以下几点结论:

(1)电磁阀线圈两端反向并联整流二极管能够提高进气流量,降低气流脉动及其引起的振动噪声。

(2)在电磁阀内设计膜片弹簧能够有效消除气流脉动及其引起的振动噪声,进气流量略降低。

(3)电磁阀进气管路上串联较大尺寸的扩张腔能够有效降低气流脉动及其引起的振动噪声。扩张腔直径增大比长度增大消除气流脉动效果好,车内嗒嗒声频率与扩张腔长度无关。

(4)扩张腔内增加带孔隔板后,能够有效消除气流脉动,加隔板后扩张腔直径和长度可以缩小,但是压损大,流量降低明显。

(5)电磁阀进口缩小部分尺寸长度L越小越好,长度增加会明显降低高占空比下流量。电磁阀进气管口截面积缩小到一定程度能消除气流脉动及其引起的振动噪声,但应大于出口处拉伐尔管最小处截面面积,以免对流量造成较大影响。