温度场影响下的某消声器声学性能研究

2021-06-16刘文瑜罗卫东

刘文瑜,罗卫东,2

(1.贵州大学 机械工程学院,贵阳 550025;2.贵州大学 明德学院,贵阳 550025)

车辆排气消声器在运行时内部温度可达数百摄氏度,空气介质的密度、声速等物理量会随环境温度的变化而变化,这时消声器的消声性能就不能作为单一的线性问题来看待。

李国祥等[1]基于传递矩阵计算公式使用CFD软件计算了消声器的内部流场分布情况。夏树昂等[2]提出了在计算消声器传递损失时应该考虑温度的影响。葛蕴珊等[3]建立了某消声器的三维模型并分析了声学性能,但在分析过程中把内部温度视为一个恒定的值。刘晨等[4]定性计算了无气体流动和有高温气体流动时消声器的传递损失,实验验证证明温度对消声器的消声性能有影响。董红亮等[5]考虑了温度梯度,把求解集中温度相近的值视为一个集合,简化了温度梯度,并通过软件计算了温度对传递损失的影响。

总结上述文章的缺陷,并考虑了某车型怠速工况下排气过大的特点,使用建模软件构建了某型号消声器的三维模型并用Hypermesh划分结构、流体、声学网格;利用Fluent做消声器的流场分析,通过实验验证分析的正确性;再利用求解得的温度场作为边界条件,在LMS Virtual.Lab中求解在温度场影响下的消声器传递损失。通过对比数据,研究消声器在温度梯度影响下的性能变化。

1 消声器建模及网格划分

1.1 几何建模

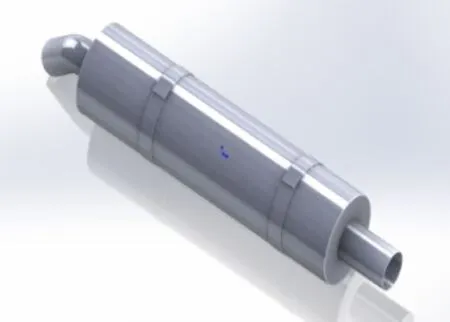

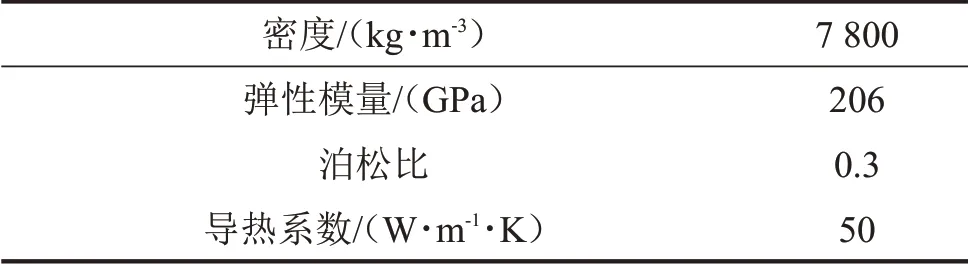

研究对象为某型号的危险品运输车,消声器实物如图1。搭建的三维模型如图2。材料属性如表1所示。

图1 某型号消声器

图2 消声器三维模型

表1 消声器材料属性

1.2 网格划分

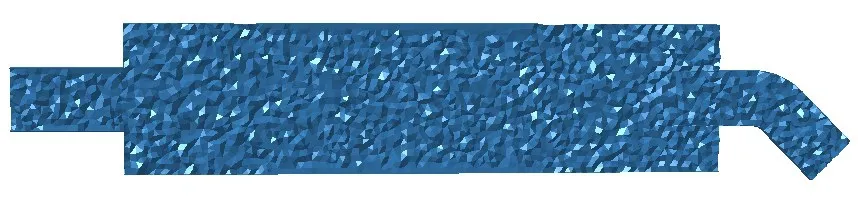

将消声器三维模型导入Hypermesh进行所需的网格划分。

为了简化消声器结构,流体网格采用适应性较好的四面体网格;声学网格大小有一定的要求,尺寸大小可由式(1)计算而来:

式中:λ为网格尺寸大小;C为理想空气的声速;fMax为声学求解的最大频率。

此次求解最大的频率为3 000 Hz,所以声学网格最大尺寸为18.9 mm,本文取8 mm。划分好的网格分别导入Fluent和LMS Virtual.Lab,如图3、图4。

图3 流体网格

图4 声学网格

2 温度场分析与验证

2.1 温度场分析

由于此车型在怠速时排气过大,所以选取怠速工况进行分析,怠速时发动机转速为800 r/min,代入式(2)可以求得消声器进口端尾气速度为6.24 m/s:

式中:Vl为发动机排量;n为发动机转速;D为尾气进口直径。

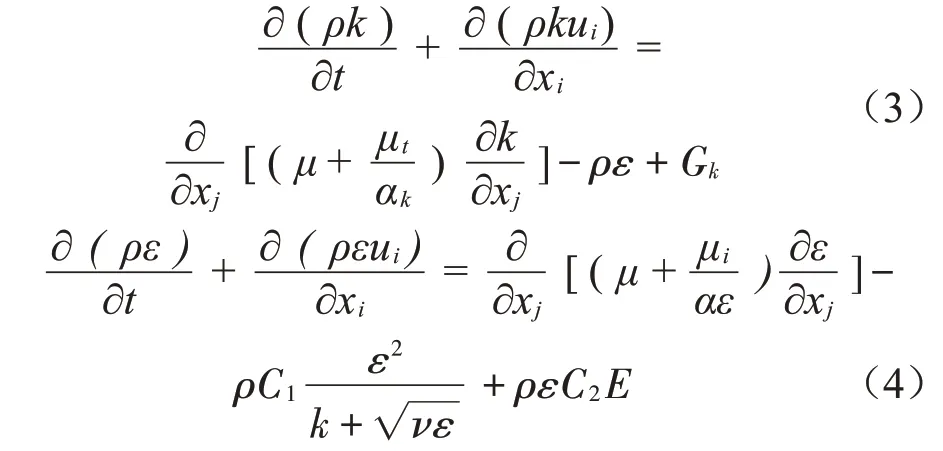

在Fluent中分析内流场,为了确保湍流需要使用Realizablek-ε模型[6],这是因为该方程可以很好地进行管内流动模拟且能预测回流区域并进行提醒。

式中:C2=max(η/5+η,0.43);C1=1.9;αε=1.2;αk=1.0;μt=ρCμk2/ε;ρ为流体密度的均值;xi、xj为位置向量;ui、uj为流体沿xi、xj方向的速度分量;μ为层流黏度;C1、C2、Cμ为经验常数。

设置好Realizablek-ε方程,开启能量方程,流体区域设为不可压缩空气,入口采用速度进口边界,出口采用压力出口边界与大气连通,壁面为无滑移刚性壁,与空气的对流换热系数[7]设为30 W/m2·℃。

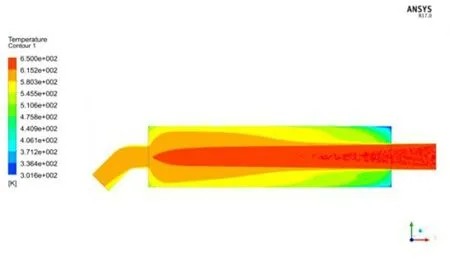

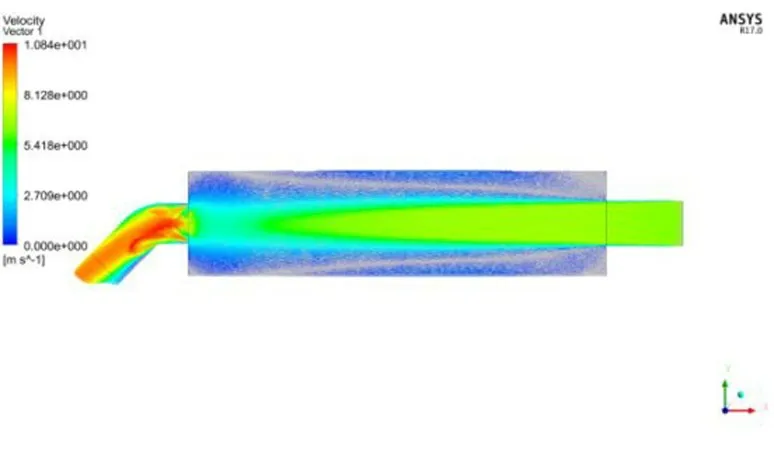

仿真结果如图5、图6所示。尾气从进口端流入,在腔体内与空气进行对流换热,因为尾气带有一定的初速度,消声器右侧壁面无法与进入的高温尾气充分接触,所以导致消声器右侧壁面出现较低的温度;在出口端,由于有内插管的存在,导致尾气流出的时候与壁面撞击产生回流,所以在消声器左侧壁面会显示较高的温度;因为出口管有一定角度的偏转,尾气排出到大气时会和偏转的出口管发生碰撞,导致偏转部位与高温尾气充分对流换热,偏转部分也会呈现较高的温度。

图5 XY截面下的温度场分布

图6 XY截面下的速度场分布

2.2 仿真准确性验证

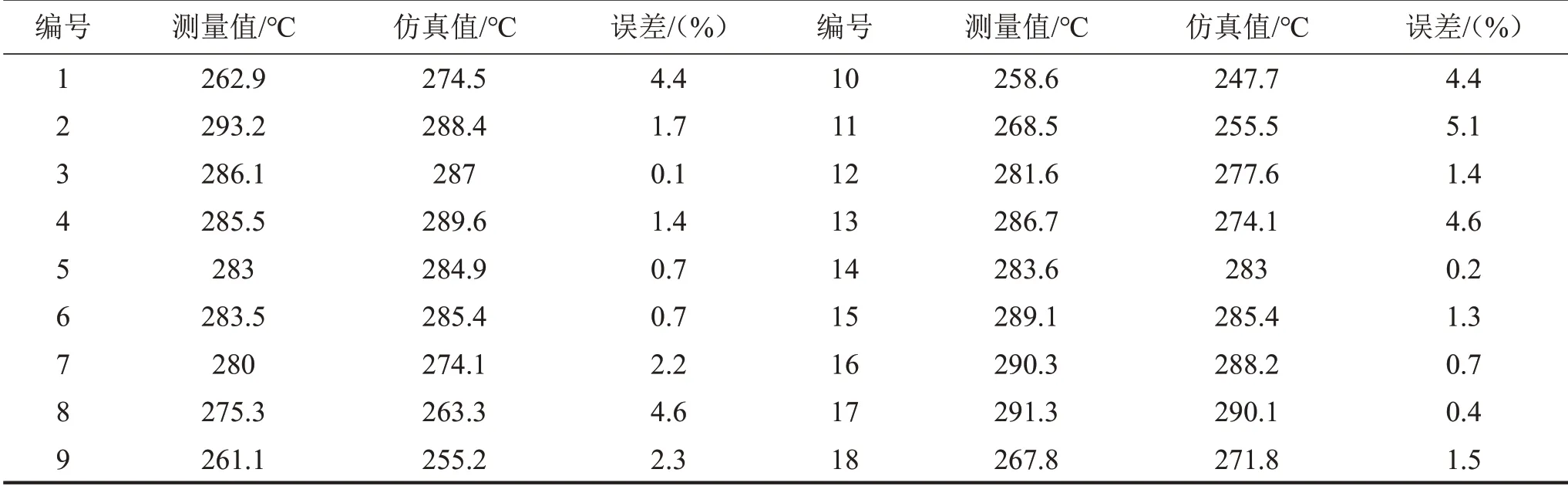

要准确分析消声器声学性能,前提是要保证温度场求解结果的准确性,现用测量仪器测量消声器壳体温度,并把测量温度与仿真温度进行对比。具体实施方案是在消声器壳体上标记数个点,每个点测量3次取平均值即为该点的测量值,测量点位图如图7所示。数据分析见表2。

图7 实物测量点位图

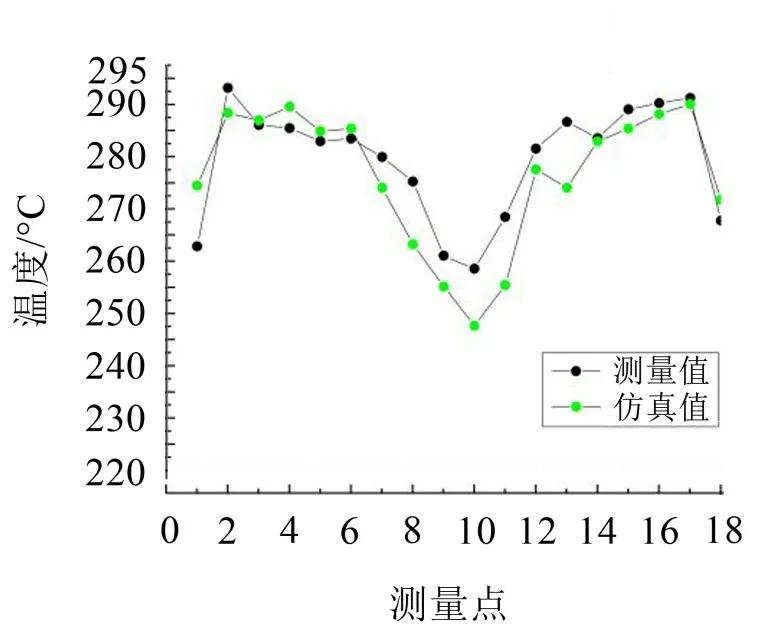

将表2绘制成图,结果如图8所示,观察到实验数据和仿真数据趋势一致,且最大相对误差不超过5.1%,验证了仿真结果的正确性。

图8 实验仿真对比

3 声场分析

从物理学角度来看,声速和声波波长都是温度的函数,表达式可以表示为

式中:c为声速;c0为0℃时空气中的声速,值大小为331.45;T为开氏气体温度;λ为波长;f为频率;t为摄氏温度。

温度升高会让腔体内声波传递速度增加、声波振动频率变快,直接导致分子摩擦增强从而使声波衰减变大。根据莱特希尔理论,提高基础声速会导致气体再生噪声功率增加,从而影响消声器消声性能。

设置好随温度变化的材料后,在消声器入口处施加单位振动速度边界条件,出口处设为无反射边界条件,从1 Hz计算到3 000 Hz,步长为1 Hz,可以计算出各频率的消声器内部声压分布。由于此消声器的入口处和出口处面积相同,所以传递损失可以有以下推导[8]:

表2 数据对比

式中:Win、Wout为入、出口平面声波的声功率;p1、p2为入、出口的声压;Ain、Aout为入、出口的截面积。

软件中有相应的耦合操作界面,对于几何形状相同、网格尺寸不同、节点不重合的多个网格模型,可以由插值计算来实现耦合多个网格进行计算[9]。映射关系可以定义为目标节点为圆心的一个半径值,在这个范围内进行差值:

式中:PTarget为目标节点值;Wi为加权值为源节点值;di为目标节点与源节点的距离。

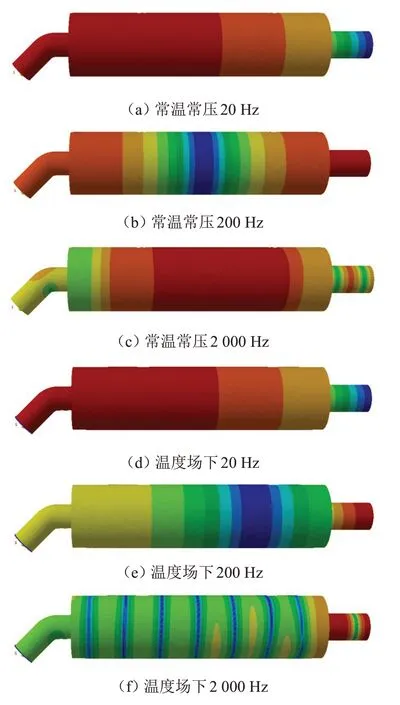

先求解常温常压下的消声器传递损失,再将求解到的内流场文件导入LMS Virtual.Lab中,用网格映射法把声学网格和流体网格耦合起来,图9是求解后的各频率声压图。

从图9可以观察到在200 Hz、2 000 Hz时,消声器的声压分布已有明显的变化,这是由于温度梯度的存在影响了空气的物理性质,直接导致消声器的传递损失发生变化。

图9 声压图

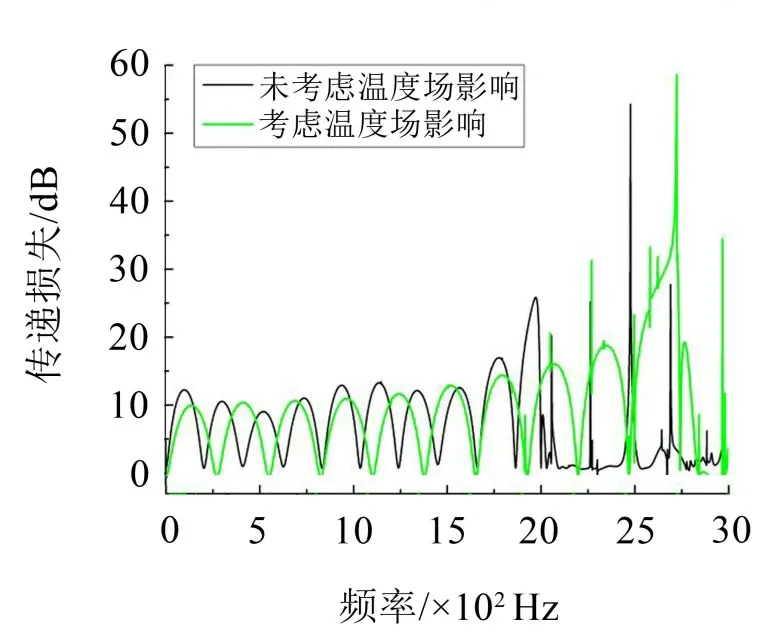

然后自定义函数计算出在温度场影响下的传递损失。将结果绘制成图10。

由图10可以看到:在温度场的影响下,传递损失对应的频率会往高频移动,且在2 680 Hz左右出现峰值;低频段消声效果减弱,整体衰减约2 dB~3 dB,高频端消声效果有增强,整体增大约23 dB。

图10 仿真结果

有研究表明抗性消声器有穿孔结构的穿孔率和穿孔径大小在低频段会影响消声器的传递损失[10]。在有温度影响下该消声器低频段的消声性能减弱,若消声器噪声能量集中在低频段,则在对该消声器进行优化设计时可以考虑添加带穿孔的隔板或对进出口内插管进行穿孔处理,通过调整穿孔率和穿孔径大小就可以增强低频段消声器的消声性能,达到改善温度效应的目的。

4 结语

通过对消声器内流场和声学性能的仿真计算,可以得到如下结论:

(1)用仿真结合实验的方法,测量了消声器壳体的温度,数据对比误差不超过5.1%,证明了消声器内流场仿真计算的正确性,为后面温度场影响下的消声器声学性能的研究奠定了基础。

(2)网格映射的方法耦合了温度场和声学网格,精确定义了各节点空气的物理性质,更贴近实际地考虑了温度对消声器声学性能的影响。关于气体流速对消声器消声性能的影响,已经有众多学者做了相关研究,气体流速对消声器消声性能的影响实则不大,在此就不一一赘述。

(3)通过常温常压和温度场影响下的消声器传递损失对比图可知,温度会较大程度地影响消声器消声性能,且会使消声器整体消声频率往高频移动,低频段消声量降低,在后续的优化设计过程中不可忽视温度因素,且要重点关注低频段。