大功率往复式压缩机噪声模拟与试验研究

2021-06-16胡安斌刘健王鑫侯小兵薛成智柳梦雪

胡安斌,刘健,王鑫,侯小兵,薛成智,柳梦雪

(1.中国石油大学(华东)机电工程学院,山东 青岛 266580;2.中石化石油机械股份有限公司,武汉 430000)

大功率往复式压缩机是油气增压、集输过程中的关键设备之一,运行过程中会辐射出较大噪声,近年来由于人们安全环保意识的提高[1],在保证压缩机功能的同时,噪声控制成为其研制过程中的重要部分。噪声控制需要从噪声源、噪声传播途径和接受者三方面着手,噪声控制优先的次序是:噪声源控制、传播途径控制和接受者保护[2]。因此要从根源上解决压缩机噪声问题,就必须对其噪声源进行深入的理论分析,仿真计算及试验研究。

兰同宇等[3]采用对比测试分析法对5种不同工况下的某型号冰箱压缩机进行了噪声频谱测试与声源识别,确认气动噪声为主要声源,机械噪声为次要声源,而电磁噪声对整机影响较小;郭金泉[4]以6HHE-VE6压缩机为研究对象,采用声强技术,对机体表面进行三维声强测试,完成噪声源的识别与定位,并根据分析结果提出相应的降噪措施;沈九兵等[5]针对某R22半封闭螺杆制冷压缩机,进行仿真模拟和实验测量,并进一步分析了压缩机排气流道优化设计对气流脉动和噪声的影响,通过对排气端座进行结构优化有效地降低了压缩机噪声。Song等[6]对空压机稳态运行时的声功率和声压级、声强和加速度级进行了测量和分析。通过对测量结果的分析,确定了噪声源及其相应的频带,并实施了进气消声器和隔振垫两种降噪措施。Jeric等[7]研究了压缩机外壳对外部噪声的影响,通过优化压缩机外壳的结构,达到了减小主要噪声的幅度的目的。Konig等[8]将帕克声共振理论应用于离心式压缩机噪声特征频率的计算,并将计算结果与试验结果对比分析。Liu等[9]将计算流体力学(CFD)与声学边界元法(BEM)相结合,提出一种预测压缩机叶片通过频率噪声的数值方法,并用实验数据验证了该数值方法对预测压缩机噪声具有足够的精度。

本文建立了大功率往复式压缩机模型,结合压缩机工况特点确定噪声分析方法,利用仿真软件对大功率往复式压缩机进行数值模拟,并采用一种基于九测点空间包络基准体测试模型的大功率往复式压缩机噪声测试方法,验证仿真的正确性。

1 压缩机声场仿真分析

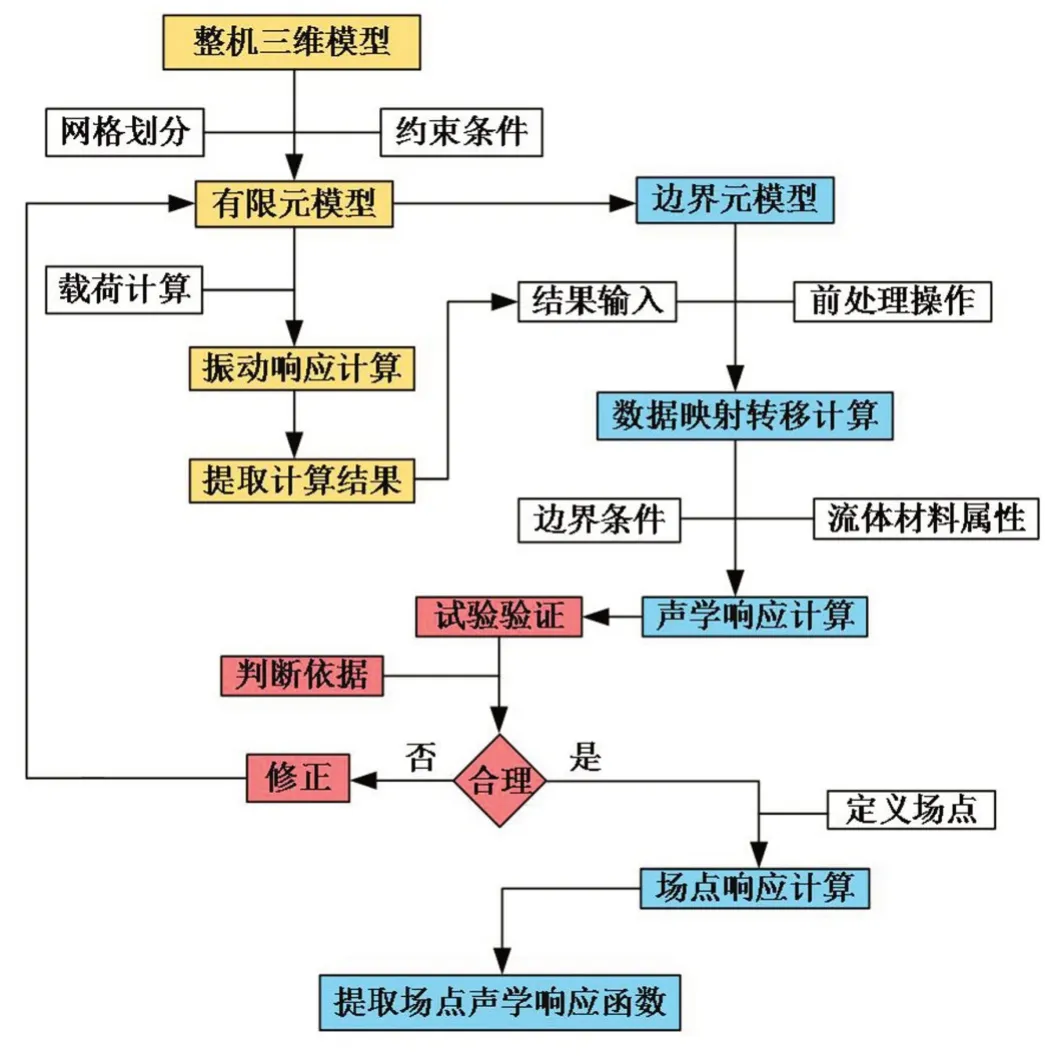

在ANSYS中完成压缩机振动响应的分析计算,并以振动响应为边界条件在LMS Virtual.Lab(以下简称VL)中完成辐射声场的计算。具体流程如图1所示。

图1 声学仿真计算流程

1.1 压缩机振动响应计算

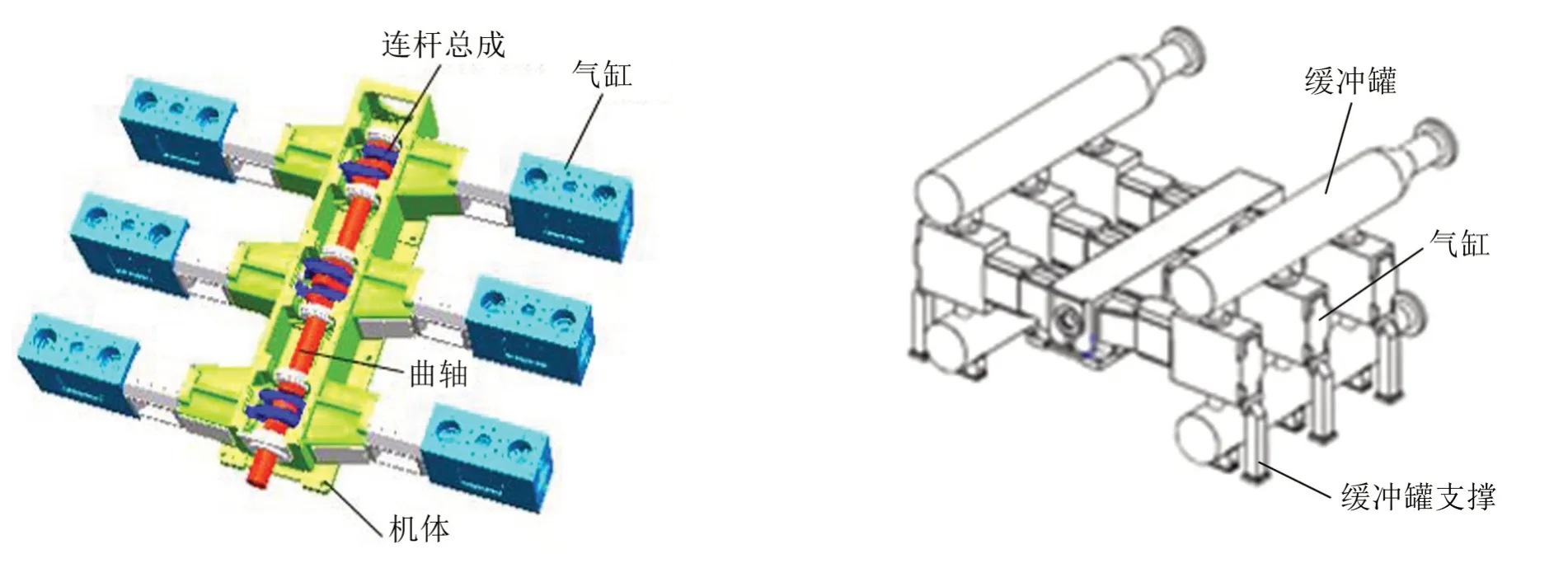

大功率往复式压缩机主机总成与三维实体模型如图2所示。

图2 压缩机主机总成三维模型图

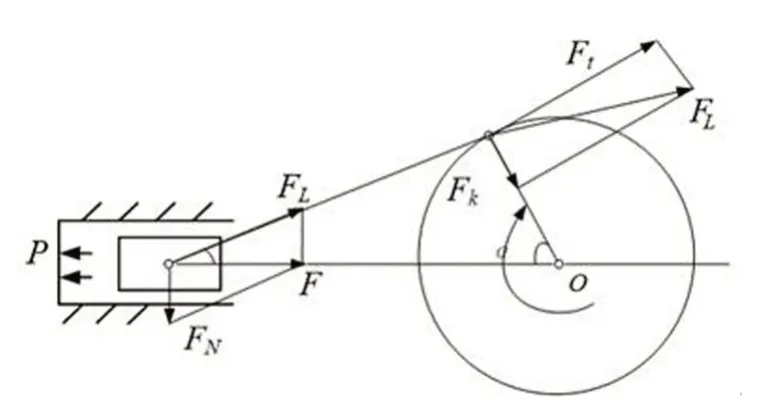

将三维模型导入ANSYS,设置材料属性,进行网格划分,施加载荷后,压缩机由电机驱动,采用曲柄滑块机构传动,受力分析如图3所示。

图3 压缩机内部结构受力分析

由图3可知,压缩机主要载荷包括:气缸内的气体压力P,活塞对气缸壁的侧向力FN,通过连杆力作用于曲轴,进而传递到主轴承上的轴承载荷。

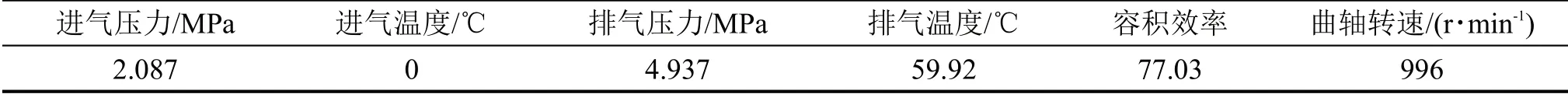

根据压缩机运行工况,确定其载荷计算参数如表1所示。

表1 压缩机运行参数

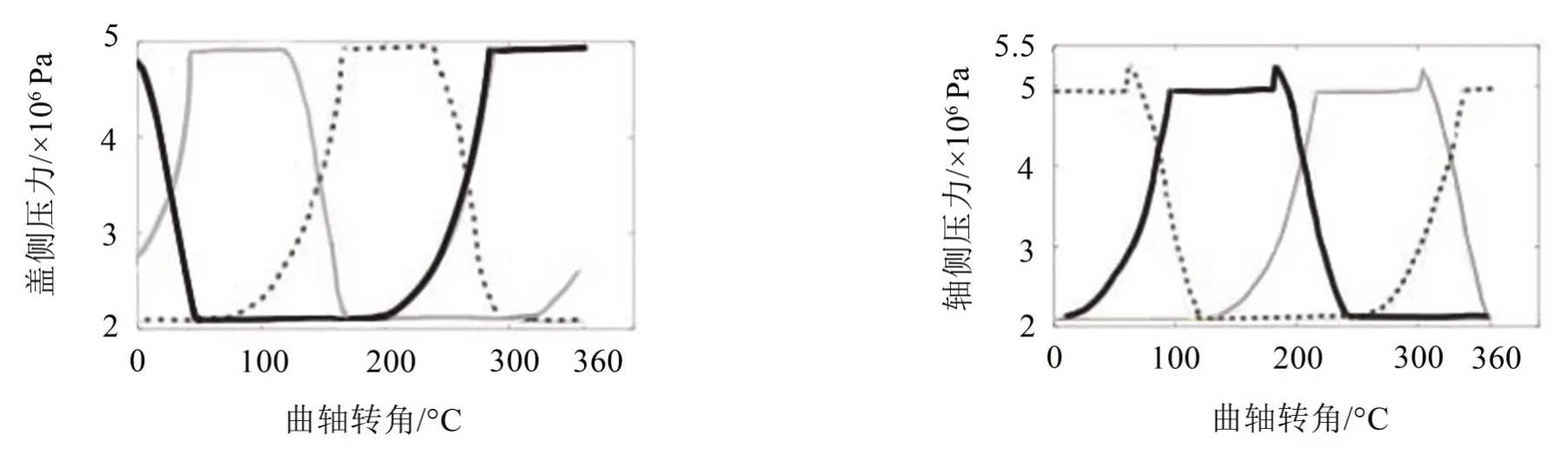

(1)气体力载荷计算

气体力是往复式压缩机在运行过程中气缸气缸内气体脉动对内壁的冲击作用,大功率往复式压缩机为双作用式,包括两个气室:端盖一侧气室(简称“盖侧气室”)和轴承一侧气室(简称“轴侧气室”),气室内气体压力随曲轴转角变化曲线如图4所示。

图4 气室压力随曲轴转角变化曲线

图中粗实线为靠近电机的气缸压力变化曲线,细实线为中间气缸压力变化曲线,图中虚线为远离电机的气缸压力变化曲线。

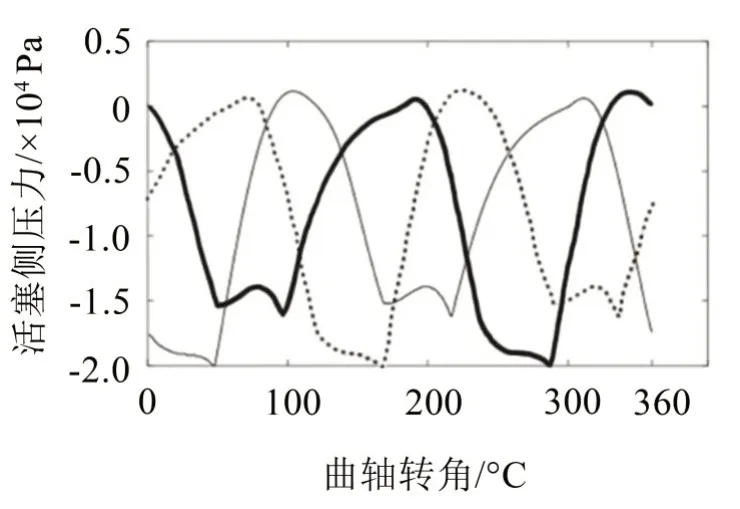

(2)侧向力载荷计算

研究的压缩机类型为对置式,其特点为对置的两侧活塞侧向力相等,计算同一侧活塞的侧向力随曲轴转角变化曲线如图5所示。

图5 侧向力随曲轴转角变化曲线

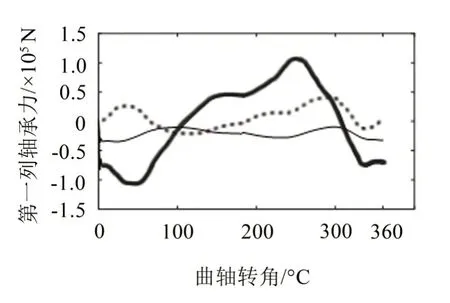

(3)主轴承载荷计算

采用多体动力学理论完成主轴承载荷的计算。

利用有限元软件建立曲轴刚柔耦合动力学模型,确定约束和边界条件,对轴系进行多体动力学仿真分析,最后获取主轴承载荷,第一列轴承载荷如图6所示。

图6 第一列主轴承载荷

图中粗实线为往复方向力变化曲线,细实线为曲轴轴线方向力变化曲线,图中虚线为垂直于压缩机水平底面的方向力变化曲线。

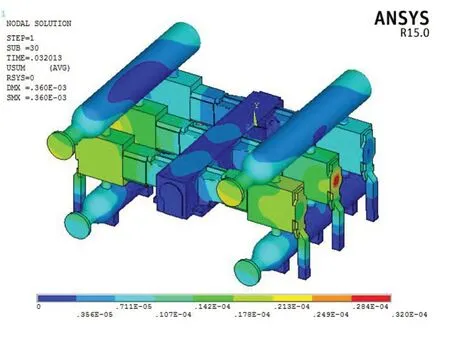

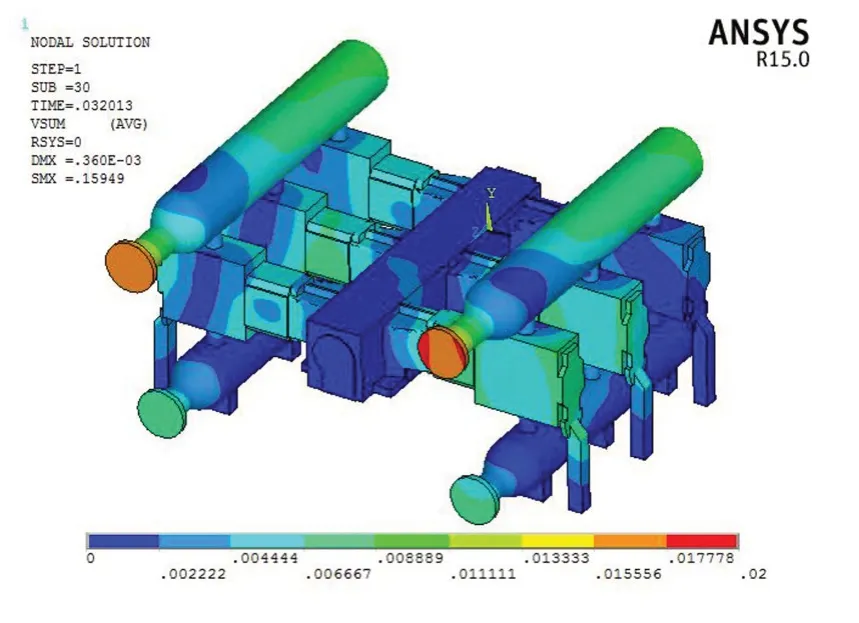

提取上述载荷计算结果数据,生成Excel表格,在ANSYS中以Tabular形式施加载荷。求解压缩机整机变形云图如图7所示。压缩机表面振动速度云图如图8所示。

图7 压缩机整机变形云图

由图7、图8可知,压缩机变形区和振动速度较大的位置都主要集中在气缸与缓冲罐位置。

图8 压缩机表面振动速度云图

1.2 压缩机辐射声场计算

将有限元网格导入VL中,在有限元网格的基础上,提取表面网格作为声学分析的边界元网格,定义流体材料,场点网格和反射面,边界条件后进行求解。

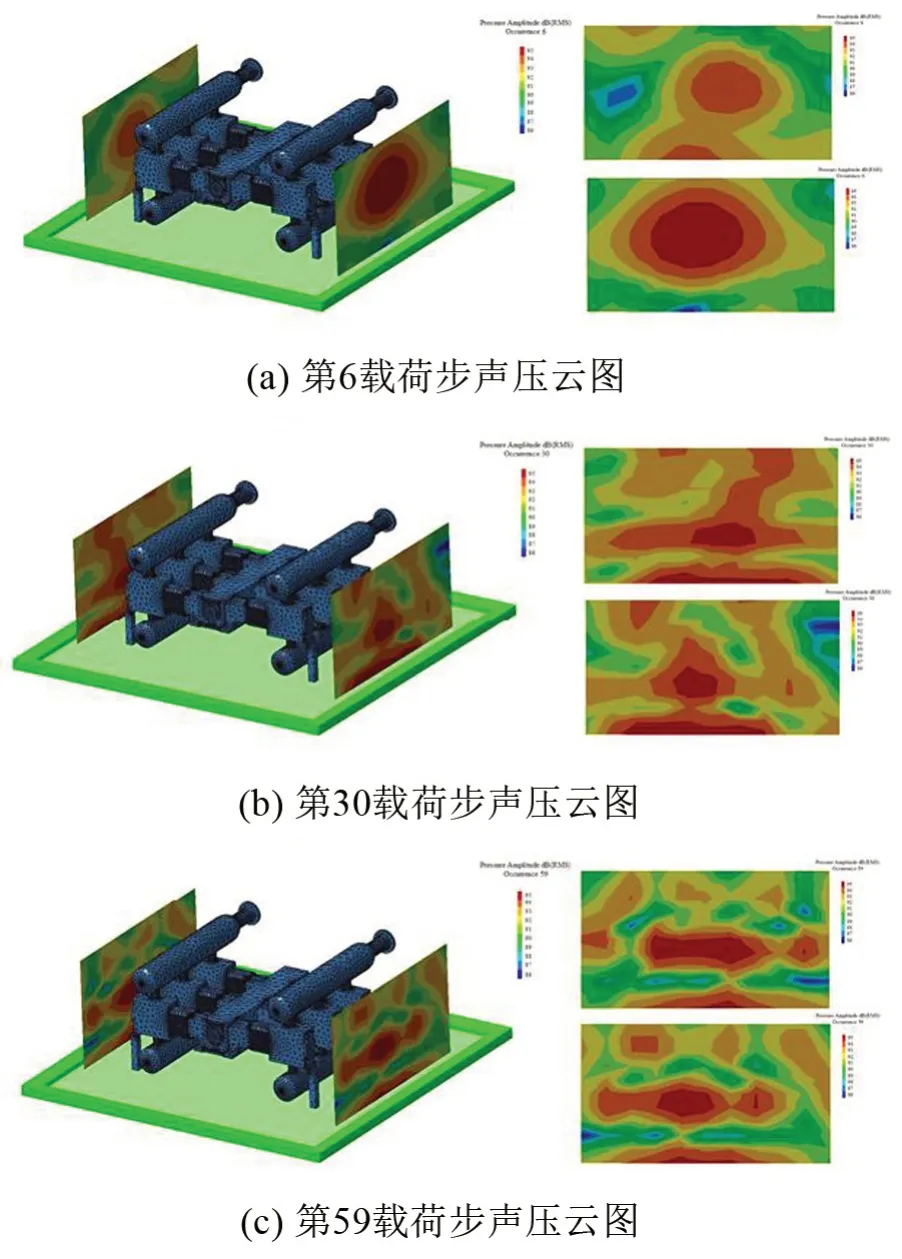

由振动响应分析可知,压缩机变形区和振动速度较大的位置都主要集中在气缸与缓冲罐位置。因此定义压缩机靠近气缸两侧面的场点网格。反射面通常指的是墙体和地面等反射物,由于压缩机气缸两侧与墙面相距较远且电机一侧不参与计算,因此,只定义地面这一个反射面。在振动响应分析中,压缩机单个周期时间历程为0.060 2 s,设置了59个载荷步,每隔6个载荷步提取一次整机振动速度结果,因此,声学分析每隔0.006 1 s提取一次场点A计权声压结果,部分载荷步声压云图如图9所示。

图9 压缩机侧面声压云图

由声压云图可知,在压缩机的一个运转周期内,气缸两侧噪声声压级在86 dB~95 dB之间,呈现中间高,两侧低的特点,中间气缸处噪声较为显著,且由于地面的反射作用使得下方的声压级较高。

1.3 压缩机噪声特性研究

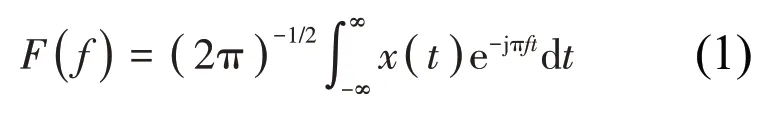

对压缩机噪声特性的研究,采用傅立叶变换将时域内的噪声信号转换为频域进行分析,傅立叶变换的数学表达式为

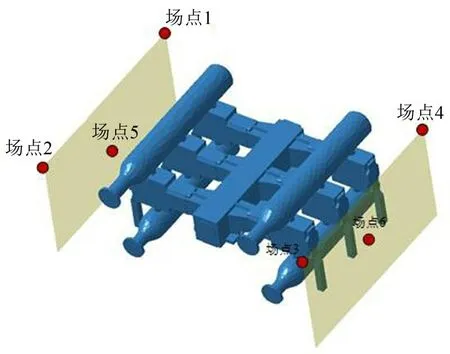

取场点1到6的数据进行1/3倍频程谱分析,场点为靠近气缸、缓冲罐两侧反射面的顶点和中点,反射面与气缸的距离为1 m,如图10所示。

图10 场点选取及对应测点编号

根据声波叠加原理[10],大小相差10 dB的两声压级叠加结果等于较大的声压级。由此定义频带声压级最大值以下10 dB范围内的频率区域为噪声显著频段,该频段噪声占压缩机总辐射噪声的主要部分,也决定了压缩机辐射噪声的特点[11]。考虑计权声级可能会对压缩机噪声特性分析产生影响,因此,提取第30载荷步上述6个场点的线性声压级(不采用计权修正)信息进行1/3倍频程谱分析,仿真频率曲线将在第三节中和测试曲线一并给出。

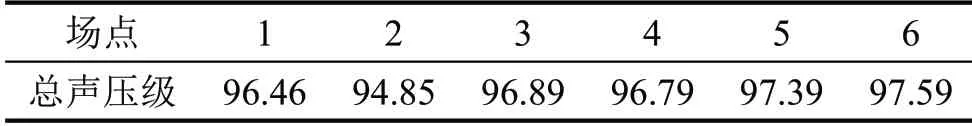

计算6个场点总线性声压级如表2所示。

表2 各场点总线性声压级/dB

由表2可知,各测点线性声压级均在95 dB左右。

2 大功率往复式压缩机噪声测试实验

以塔榆增压站2号压缩机为测试对象,压缩机型号为江汉石油钻头股份有限公司武汉压缩机分公司生产的6RDSA-1型,压缩机的运行参数如表1所示,累计运行时间8 580小时。基于现场测试,对单台压缩机的噪声测试过程进行介绍。

2.1 测试仪器

压缩机噪声测试采用DH5902数据采集分析系统,主要由MPA传声器、数据采集仪、计算机、传声器可调节支架等组成。

2.2 测试方法与测点布置

采用九测点空间包络测试模型:先在被测压缩机周围设定一个基准体(假想的、恰好包络被测物体的最小平行六面体),在基准体周围设定包络压缩机、各边平行于基准体的边、与基准体各个面距离1米的假想表面,在假想表面的中心和角上布置传感器[12],测点布置如图11所示。测点1到6与仿真中场点1到场点6一一对应。

图11 噪声特性测试测点布置

面声压测试的主要目的是:了解压缩机各个侧面声压分布情况,确定噪声较大位置,研究每个侧面的噪声特性,同时与仿真分析结果对比分析。每个面布置4×4=16个测点,侧面测点分布如图12所示。

图12 面声压测试测点布置

3 压缩机噪声测试结果分析

3.1 噪声特性测试分析

(1)环境噪声的测试与分析

由于测试是在厂房而不是消声室进行的,环境噪声会对测试结果产生影响,因此,首先在机器未运行的工况下对环境噪声进行测试。声压级定义为声压的有效值与基准声压的有效值之比[13]即:

式中:pe为实际测量声压;pr为参考声压,一般取值为pr=2×10-5Pa。

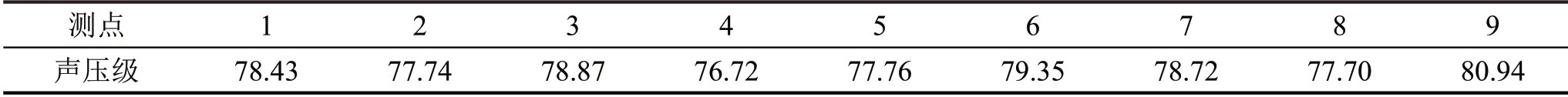

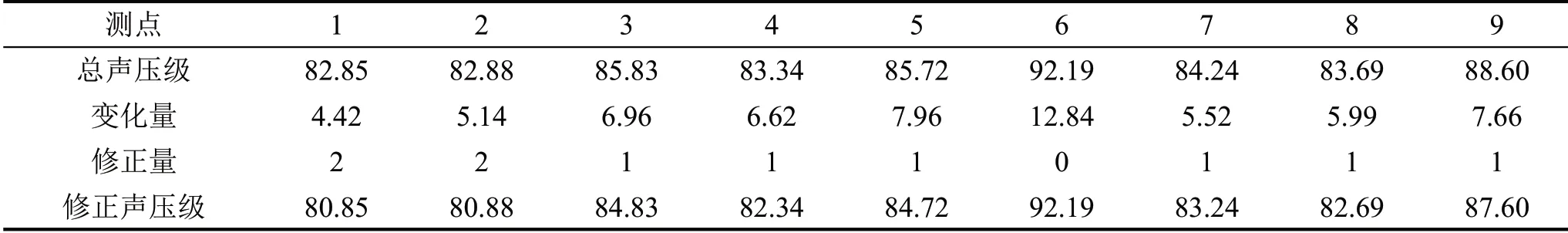

各测点声压值取均方根值,由式(2)可计算得到压缩机机未启动工况下各测点的声压级,如表3所示。

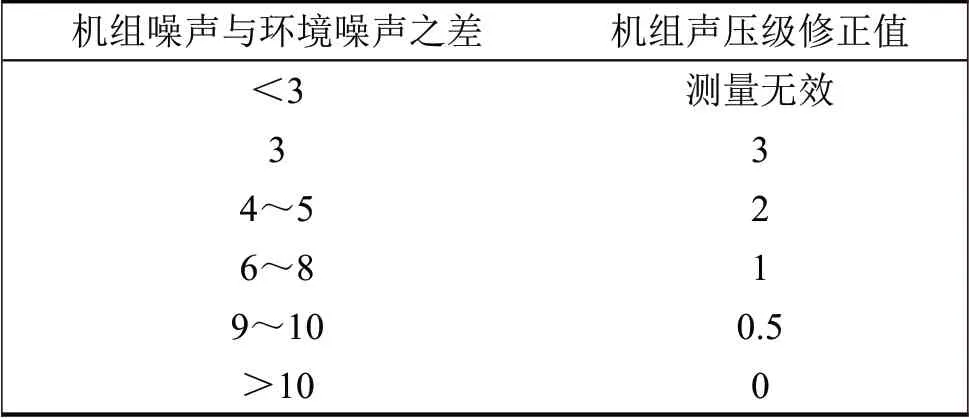

由表3可知,由于其他机组运行的缘故,二号机组的环境噪声较大。通过环境噪声的测量可以对运行工况下的测试结果进行修正,具体修正值如表4所示。

(2)运行工况下噪声特性分析

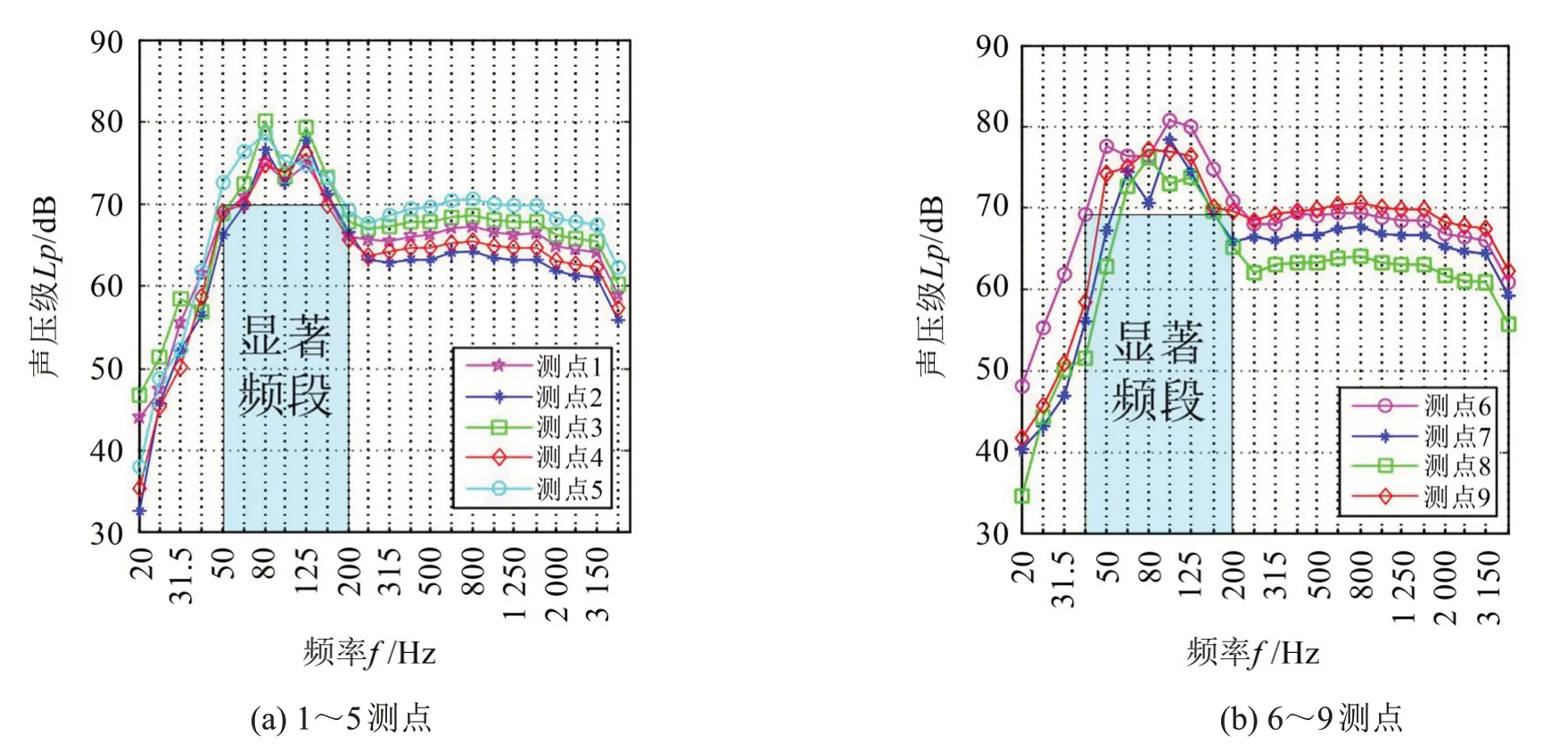

在一号机和三号机停机,二号稳定运行的工况下,测试二号机的噪声特性,各测点声压级1/3倍频程曲线如图13所示。

表3 环境噪声声压级/dB(A)

图13 稳定工况下各测点1/3倍频程曲线

表4 环境噪声修正值/dB(A)

在1/3倍频程曲线中,横坐标指代各频段中心频率,由图13可知,压缩机运行工况下噪声的显著频段为50 Hz~200 Hz,属于低频噪声。

计算各测点总声压级,通过修正获得各测点总声压级和修正声压级,如表5所示。

表5 各测点总声压级和修正声压级/dB(A)

由表5可知,启动后测点6,7,9的总声压级比较大,分析可知:测点6声压级较大的原因可能是由于该点靠近气缸,气动噪声较明显,表现为现场测试时气缸处有明显的啸叫现象;测点7位于压缩机正上方,启动后,直接接受机体、气缸和电机等辐射的噪声,因此噪声变化明显;测点9压级最大且变化量最大,一方面,可能是因为电机电磁噪声较大缘故,另一方面,可能是因为该位置空间狭小,由于墙体的反射作用使噪声混响,呈现较大的声压级。

(3)测试与仿真结果对比分析

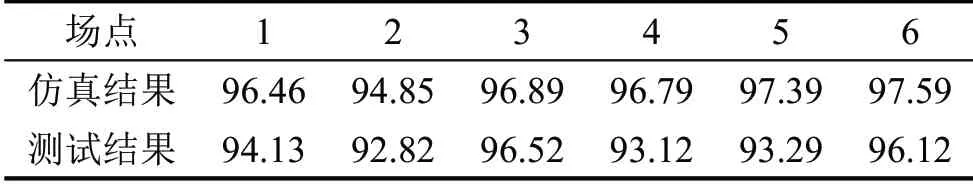

在仿真分析时均采用线性计权声压级,而在测试中,由于测试软件分析时采用的是A计权声级,因此,需要将A计权声级转化为线性计权声级才可以对比分析。将测试数据转化为线性计权声级,计算总声压级,与仿真计算结果对比,如表6所示。

表6 线性总声压级对比分析/dB

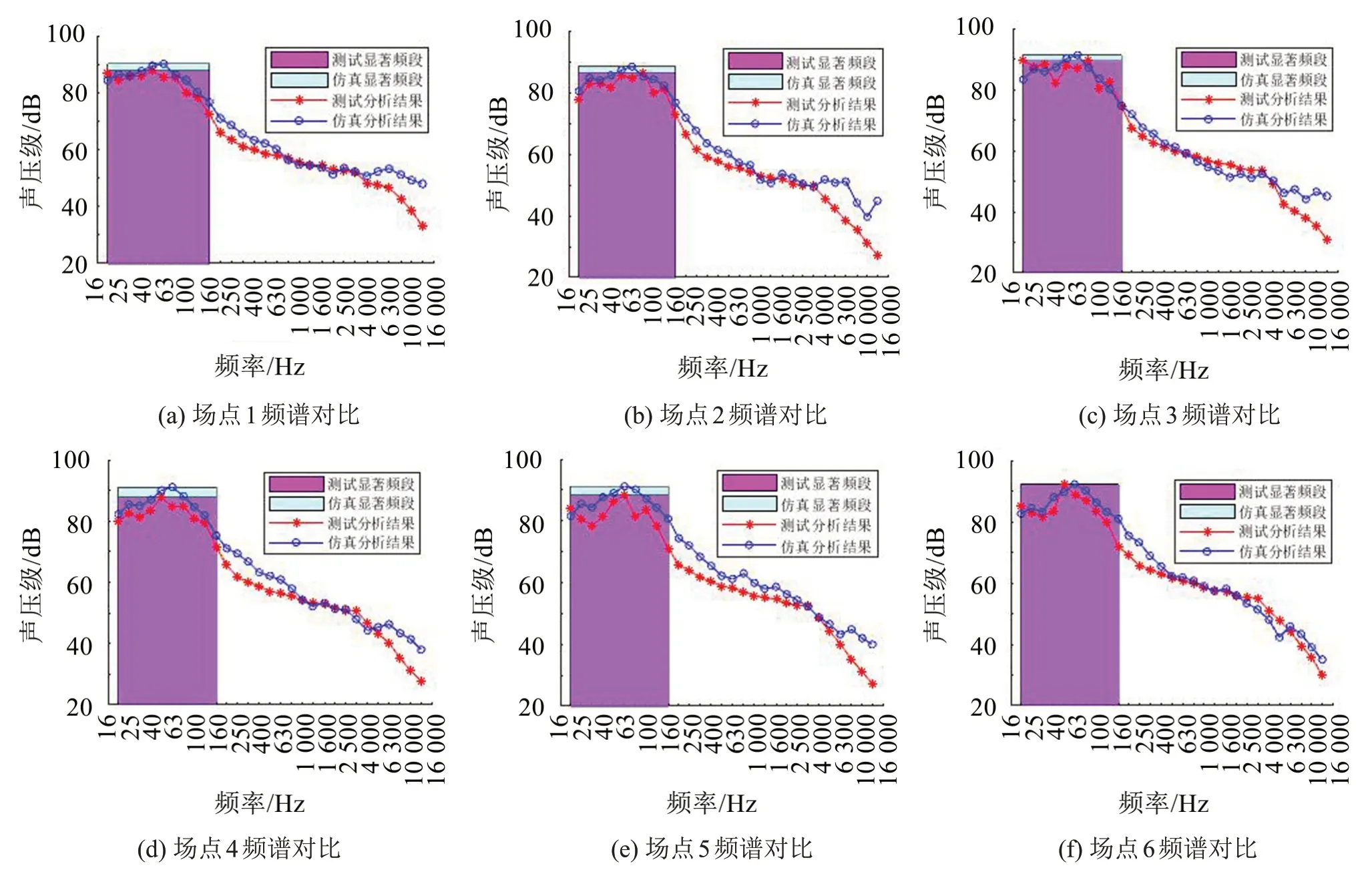

选取与仿真6个场点对应的测点数据进行线性计权1/3倍频程分析,观察仿真与测试的区别,如图14所示。

图14 仿真与试验频谱对比分析

结合表5和图14分析可知,仿真与测试分析的1/3倍频程谱曲线整体走向基本一致,显著频段均为中心频率在125 Hz以内的1/3倍频带,压缩机噪声呈明显低频特性。但仿真频谱曲线整体位于测试频谱曲线之上,显著频段内各频带声压级和总声压级差别在3 dB~5 dB之间,考虑测试结果是对一段时间内的声压取均值,而仿真分析是取得某一时刻的瞬时值,两者之间可能存在差异,但总体上,可以认为两者结果是一致的。

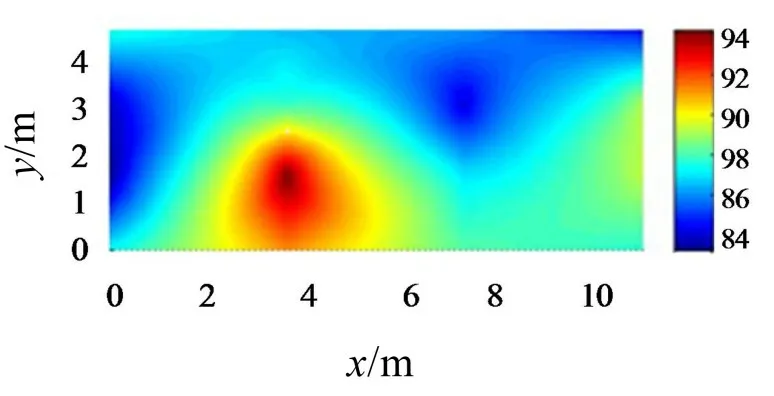

3.2 面声压测试分析

侧面声压测试及分析侧面声压测试时,每个测点测量两组数据,每组数据测试3分钟。由软件计算出各测点的A计权声压级,采用插值法绘制声压云图,如图15所示。

图15 侧面声压对比分析

由图15可知,测试A计权声压级在84 dB~95 dB之间,与仿真值相同,且都是中间气缸处声压级较大,可以认为气缸处噪声是压缩机主要噪声源之一。

4 结语

本文以大功率往复式压缩机为研究对象,采用有限元和声学边界元方法,对其进行数值模拟,并完成了试验验证。根据上述研究结果,可得如下结论。

(1)压缩机噪声声压云图的模拟与试验结果基本一致。在中间气缸处声压级较大,可以认为气缸处噪声是压缩机主要噪声源之一。

(2)通过1/3倍频程分析,发现场点噪声显著频段为125 Hz以内的1/3倍频带,呈明显低频特性。

(3)虽然仿真与测试频谱曲线存在差异,但整体走向和主要特征一致,可认为仿真计算方法可以有效地预测压缩机辐射噪声,当研究某大型压缩机噪声特性而实验条件不足时,可以用此仿真方法进行噪声预测。