钻井液连续循环钻井技术及自动化装备设计

2021-06-16秦如雷王林清陈浩文和国磊许本冲

秦如雷,王林清,陈浩文,和国磊,许本冲

(1.中国地质科学院勘探技术研究所,河北廊坊065000;2.南方海洋科学与工程广东省实验室(广州),广东 广州511458)

0 引言

传统的钻井工艺中,在接卸单根时,需停泵中止孔内钻井液循环。但钻井液循环中止会导致井内岩屑停止上返,若沉渣下落不均匀集中在井内某点,会形成“架桥”效应,对于深井、超深井以及大位移井等特殊工艺井,由于井孔拐点众多,摩阻力增加尤其明显,卡钻事故出现的概率也大幅增加[1-3]。而在单根接卸完毕开泵循环后,由于钻井液“激动”压力的影响,孔底压力会快速升高,钻井液当量循环密度(Equivalent Circulating Density of Drilling Fluid,简称ECD)也会迅速变化,而这对于窄密度窗口井来说,往往意味着孔底事故的发生。

为避免拆装钻杆过程中孔底事故的发生,保证钻井液循环的连续性,连续循环钻井技术应运而生。连续循环钻井技术(Continuous Circulation Drilling Technology),是利用连续循环系统(Continuous Circulation System,简称CCS)或连续循环接头(Continuous Circulation Joint,简称CCJ)及钻井液配液分流系统,实现在接卸钻杆过程中,改变钻井液传统流动通道,通过旁路不停泵、无间断地向井内注入钻井液,保持井内钻井液的循环状态,持续不断地清理孔内碎屑沉渣;在接卸完钻杆后,调整钻井液分配机构,引导钻井液重新通过原通道循环[4-8]。这样使得钻进过程不会因为突然起停泵导致钻井液当量循环密度(ECD)的大幅度变化,保持岩屑上返的持续性,最大程度地减小孔内事故发生的概率。

连续循环钻井技术早在20世纪90年代就已经被设想开发,但该技术研究一直缺少本质上的突破。最初由Maris国际公司管理的联合工业项目组进行开发研究[9-11],进入21世纪之后,美国、德国、英国等为了推动钻井技术的发展,提高在井眼不稳定、井壁坍塌、卡钻、地层裂缝以及钻井液漏失等地层钻井作业的成功率和安全性,解决复杂地层的钻井问题,启动了一系列前瞻性钻井新技术的研究和新装备的研制,其中连续循环钻井技术及装备的研制被重新提出[12-13]。

1 技术实现形式

目前连续循环钻井技术主要通过连续循环系统和连续循环接头2种形式实现。

1.1 连续循环系统(CCS)

目前国际上较为流行的是美国NOV开发的连续循环系统(CCS)[14-15],该系统由三重闸板分隔单元和旁路管汇组成。通过不同的分隔单元将钻杆接头分隔,引导钻井液从顶驱通道通过旁路管汇进入钻孔内,使拆卸、接装钻杆时能够避开原钻杆中心通道,实现连续循环(见图1)。该系统集电控、液压、机械于一体,自动化程度高,人工介入程度低,最大限度保证钻井液当量循环密度(ECD)保持稳定,适用于顶驱钻机。该系统相继在美国和意大利的陆地油田以及埃及的海上油田进行了百余次试验,均获得成功,平均接单根时间控制在20 min以内,钻井液持续循环,最大钻井深度突破了5000 m。

图1 连续循环系统(CCS)示意Fig.1 Schematic diagram of the CCSsystem

不同地区、不同环境、不同平台的多次成功试验案例,证明了连续循环系统(CCS)的可行性,亦令其完全进入商业化推广阶段。据不完全统计,我国各大石油公司已租用的NOV公司的连续循环系统(CCS)10余台套,其成本高达千万美元[16]。

1.2 连续循环接头(CCJ)

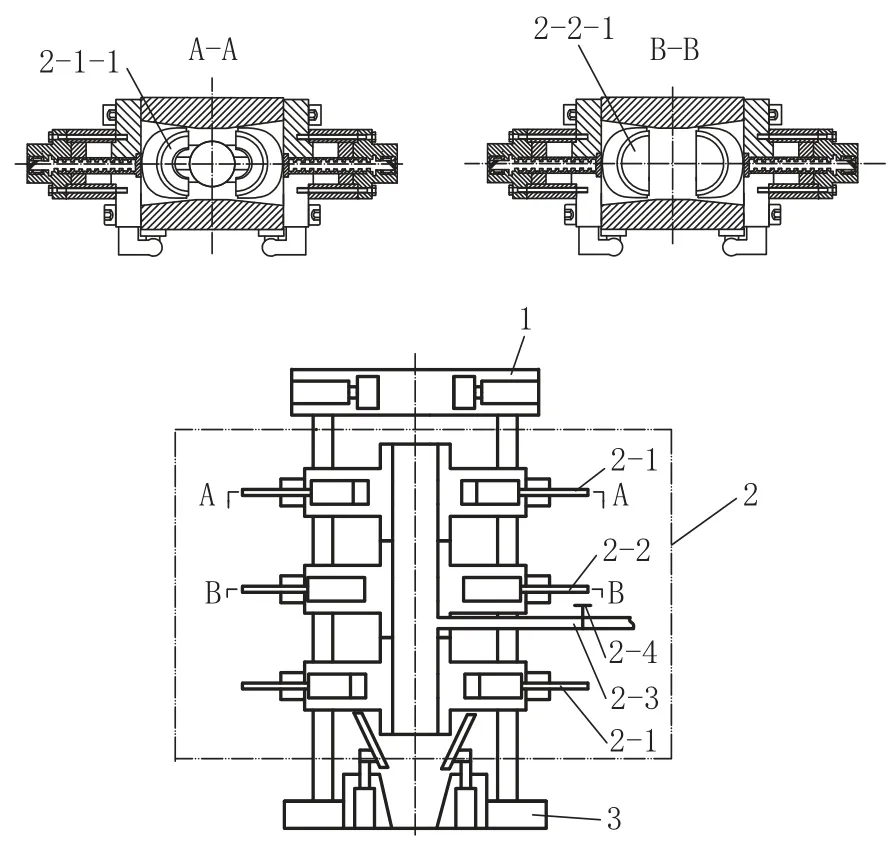

连续循环系统(CCS)整体成本高,操作复杂,价格昂贵。中小钻井公司无法承受,中小工程并无使用的必要。但钻井行业对连续循环钻井技术的需求还在,所以除连续循环系统(CCS)外,国内外钻探科研机构目前正致力于研发一种连续循环接头(CCJ)[16-17]。该接头主要由连续循环阀体(球阀或板阀)、通路切换引导装置(旋塞)和壳体3部分组成(见图2)。该接头核心部件是内置于中心的连续循环阀体,在钻进过程中通过操作通路切换引导装置(旋塞),使得连续循环阀开启或者关闭,从而实现钻井液通路在原中心通道和旁路的转换。

图2 连续循环接头(CCJ)示意Fig.2 Schematic diagram of CCJ

此装置具有操作简单、结构轻便的特性,制造成本低,价格远低于连续循环系统(CCS),适用于低成本钻井平台。但其缺乏自动化控制元件,使用时需人工操作旋塞、人工安装旁通泥浆管线等。此外,在恶劣钻井环境和深井、超深井以及水平井等特殊工艺井的应用中,由于此类钻井本身对钻井液要求极高,钻井液具有高盐、高碱或强腐蚀性等特点,对接头核心部件连续循环阀的破坏性比较强。故其使用时对阀体的强度提出了比较高的要求,对钻井人员的安全也有一定的威胁。

2 连续循环钻井技术国内研究现状及不足

国内钻井行业对钻井液连续循环技术的应用起步也比较早,但研究创新方面滞后于欧美石油公司。目前在国内深水钻井、大位移井、窄密度窗口井、压力敏感井等工程领域,连续循环钻井技术已经得到了比较广泛的应用,并且都收到了不错的使用效果,但实际应用的大多是租用的进口设备,如NOV。

我国对于连续循环技术的研究尚处于起步阶段,出于我国钻井行业现状以及实际运营成本的考虑,在自主研发的连续循环技术中,各大石油公司及科研院所多集中于连续循环接头(CCJ)及其配套设备的研制开发。连续循环接头结构简单,应用方便,使用成本低。但对于连续循环系统类的装备研发进展一直未见有公开资料,这也决定了产品的使用局限性和我国自主开发连续循环技术的滞后性。

3 自动化连续循环井口装备的研制

为实现钻井液连续循环的自动化,连续循环井口装备不可或缺。因此,在国外已有的连续循环系统的基础上,设计了一种融入液压背钳、可传扭气动卡瓦等井口工具的自动化连续循环井口装备。

3.1 设备组成

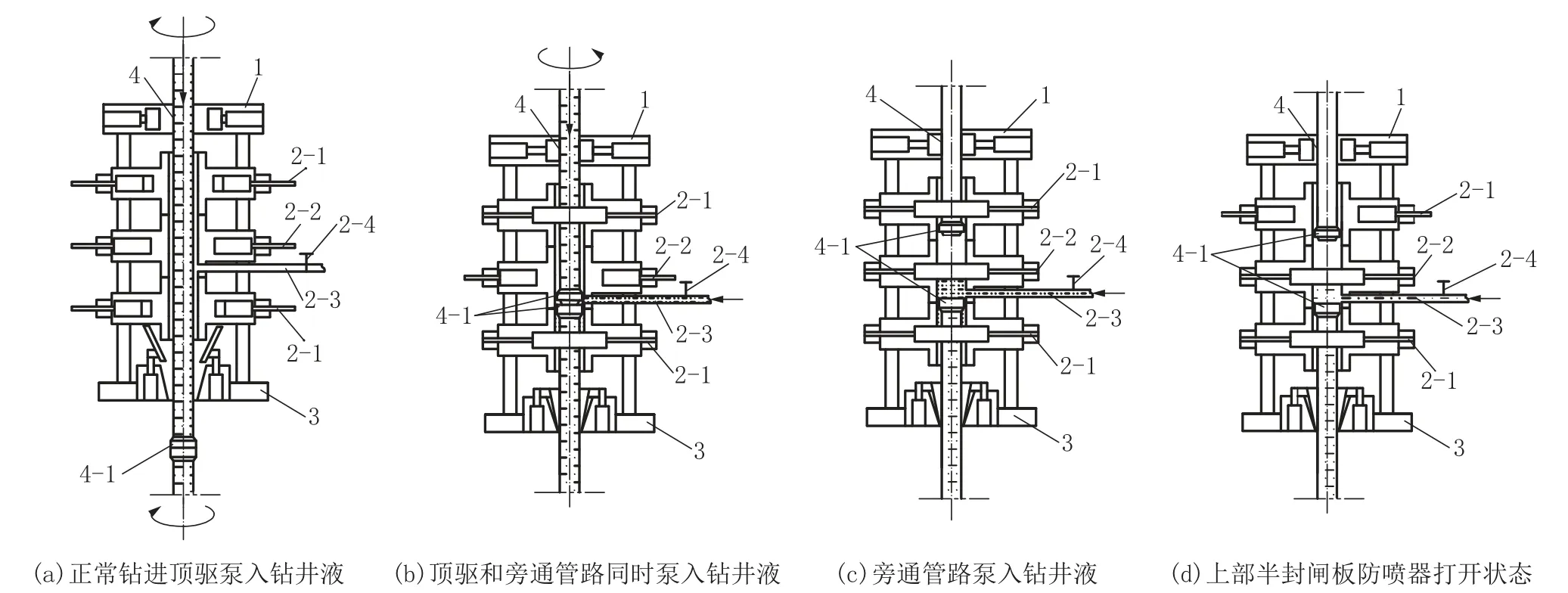

笔者研究团队设计的钻井液连续循环井口设备(见图3),主要由背钳、自动钻井液切换系统和传扭动力卡瓦3部分组成。背钳安装在自动钻井液切换系统上方,用于在起下钻过程中夹持上卸扣钻具;自动钻井液切换系统设有半封闸板防喷器、全封闸板防喷器和钻井液旁通管路。封闸板防喷器数量为2组,其中一组布置在全封闸板防喷器上方,另一组布置在全封闸板防喷器下方。全封闸板防喷器与上下两组半封闸板防喷器以串联方式装配,与上下两组半封闸板防喷器的内腔形成轴向贯通的钻杆通道,钻井液旁通管路布置在全封闸板防喷器与下面一组半封闸板防喷器之间,其出液口与钻杆通道连通;传扭动力卡瓦布置在自动钻井液切换系统下方,用于在起下钻过程中卡住下部钻杆,并为钻杆拧卸扣提供反扭矩。

3.2 自动化连续循环井口装备工作原理

该设备使用时布置在井架平台的井口上方,其在ECD敏感地层起钻拆卸钻杆的工作原理为:钻井设备正常钻进时,背钳、全封闸板防喷器、上下两组半封闸板防喷器及传扭动力卡瓦均处于打开状态,钻井液旁通管路上阀门关闭,钻井液由顶驱泵入钻杆进行循环(见图4a)。在遇到ECD敏感地层起钻过程中,当上、下钻杆单根接头处于下部半封闸板防喷器与全封闸板防喷器之间的位置时,通过传扭动力卡瓦卡住下部钻杆,此时全封闸板防喷器处于打开状态,上下两组半封闸板防喷器处于闭合状态,钻井液旁通管路上阀门关闭,钻井液仍由顶驱泵入钻杆进行循环;然后顶驱转动卸开上、下钻杆单根接头,此时钻井液继续由顶驱泵入钻杆,同时钻井液旁通管路上阀门打开,由钻井液旁通管路泵入钻井液(见图4b);待上、下钻杆单根接头卸开后,停止由顶驱泵入钻井液,顶驱带动上部钻杆接头进入全封闸板防喷器与其上方半封闸板防喷器之间的位置,此时全封闸板防喷器关闭,全封闸板防喷器与其下方半封闸板防喷器之间的钻杆通道形成密闭空腔,钻井液旁通管路向密闭空腔中泵入的钻井液进入下部钻杆,再由下部钻杆进入钻井液循环系统(见图4c);然后,全封闸板防喷器上方的半封闸板防喷器打开,再由背钳夹持上部钻杆进行松扣作业,钻井液旁通管路继续向密闭空腔中泵入的钻井液由下部钻杆进入循环系统(见图4d)。本设备下钻接装钻杆工作原理相同,工序相反。

本设备通过背钳、自动钻井液切换系统和传扭动力卡瓦配合,实现了钻井中拆卸、接装单根时钻井液不间断循环,有效地避免了因钻井液静置、沉砂过多导致的卡钻问题。

本设备的自动钻井液切换系统内部配置有若干个位置传感器,可实时监测钻杆的位置,以便精准开合闸板。上述所有操作均通过遥控完成,无需人工靠近井口,极大地提高了安全性。

图3 钻井液连续循环井口设备Fig.3 Wellhead for drilling fluid continuous cir culation

图4 拆卸钻杆时钻井液连续循环工作原理Fig.4 Wor king principle of continuous circulation of drilling fluid when dismantling dr ill pipe

4 结论

(1)连续循环技术安全可靠,在钻进过程中拆卸、安装单根钻杆时,可实现钻井液不间断循环,从而使得钻井液当量循环密度(ECD)保持稳定,保证钻井的安全性和顺利性。在国内外深井、超深井、大位移井等特殊工艺井均已获得广泛应用,值得推广和进一步研究开发。

(2)目前连续循环钻井技术有连续循环系统(CCS)和连续循环接头(CCJ)2种技术形式。连续循环系统(CCS)集电控、液压、机械于一体,自动化程度高,人工介入程度低,最大限度地保证钻井液当量循环密度保持稳定,实用性和可靠性有保障,多次不同环境试验均有理想效果,已获得商业化推广。但其成本高昂,操作复杂,目前适用于大型石油公司和复杂钻井工程。

连续循环接头(CCJ)具有操作简单、结构轻便的特点,制造成本低,适用于低成本钻井平台。但其缺乏自动化控制元件,使用时需人工介入和额外附加操作工序,具有一定的安全隐患。

(3)自动化钻井液不间断循环井口设备,通过背钳、自动钻井液切换系统和传扭动力卡瓦的配合,可实现钻井中拆卸、接装单根时钻井液不间断循环。通过机电液一体化的设计,使得设备可远程操控,有效保证了井口人员的安全。