钢板式浮塞下管工艺在煤矿大口径工程井中的应用

2021-06-16白领国李源汇

白领国,李源汇

(1.河南省资源环境调查四院,河南 郑州450016;2.河南省大口径钻井工程技术研究中心,河南 郑州450016)

0 引言

大口径工程井广泛应用于煤矿井下瓦斯、积水等介质的大流量抽排,为满足使用功能需要,下入的井管一般管壁较厚,直径与质量较大,重的工作管达到300 t以上,远超钻井设备的提升能力[1]。对此,一般采用在入井套管柱中间或底部安装浮力装置,利用漂浮下管技术完成大口径工程井井管下放,有效解决了井眼直径和井管总质量大的下管难题,同时改变了井管的受力状况,提高了入井套管的安全性[2-3]。

当前,实现套管柱漂浮的应用装置以水泥浮力塞居多,在同时满足设备提升能力和空管长度要求的条件下,一般安装在套管柱中部,其具有制作方便、易钻穿等一系列优点[4],但采用水泥浮塞下管工艺存在以下问题:

(1)大直径工作管固管作业前,需要先下入钻头钻穿水泥塞,以便下入固井钻具,导致破碎的水泥块混入钻孔泥浆中造成破坏,影响固井质量。

(2)工作管固管结束,钻扫水泥塞后脱落的水泥块全部堆积在工作管底口可达10余米,难以直接从套管内清除出地面,若预留较高的套管沉渣段易造成浪费,从井下巷道清运时又存在水泥块坠落伤人的风险。

(3)水泥塞钻扫不彻底,附着于套管内壁上形成残留,造成管道断面变窄,影响流体介质的排量。

除水泥浮塞外,部分单位将石油钻井领域的浮箍、浮鞋装置引入了大口径工程井下管作业,但非标准系列的浮箍、浮鞋均需要特殊定制,且加工成本较高。为此,开展了钢板式浮塞下管技术应用研究,并在多个大口径工程井进行了有益尝试,取得了较好的实践效果。

1 工程概况

霍州煤电某煤矿为提高瓦斯抽采能力,在2号风井工业广场内布置一个大口径瓦斯抽采钻孔,成孔孔径1050 mm,钻孔内敷设Ø836 mm×18 mm瓦斯抽采管路,管路有效使用长度411 m。

瓦斯孔施工位置地面标高+776.113 m,钻遇地层自上而下依次为第四系(Q)、古近-新近系上新统(N2)、二叠系上统石千峰组(P3sh)、二叠系上统上石盒子组(P3s)、二叠系下统下石盒子组(P1x)与二叠系下统山西组(P1s),终孔孔深413.5 m。

质量技术要求:钻孔落底偏移距<2 m;套管对接牢固,无刺漏,工程交付时工作管内无淋水;成井后井底套管内沉渣厚度≯0.5 m,井内水柱高度≯20 m。

2 成井工艺

2.1 成井设备与配套器具

钻井设备选用TSJ-3000型水源钻机,最大输出扭矩30 k N·m,配套JJ110-29A型钻塔,高2.1 m平台,最大提升能力900 kN;3NB-1000型泥浆泵;2台TBW850/5B型固井泵;SQDD120型电子多点测斜仪;YST-48R型MWD无线随钻测斜仪;配套旋流除砂器、振动筛、离心机等泥浆固控系统。

施工配套钻具为Ø159、178、203 mm钻铤,Ø 165 mm无磁钻铤,Ø172 mm螺杆,Ø127 mm钻杆和Ø310 mm螺旋扶正器;配备Ø222 mm PDC钻头,Ø 580、850、1050 mm与Ø1300 mm组合牙轮扩孔钻头,Ø550 mm与Ø850 mm复合片扩孔钻头。

2.2 成井技术

采用常规正循回转环钻进工艺,利用垂直定向钻井技术先钻超前导向孔,中靶的前提下,带超前导向扩孔钻头钻进成孔,扩孔钻进的级数依钻机能力和钻具强度而定[5-6]。先导孔尺寸选用Ø222 mm,然后根据设计最大井眼尺寸,进行合理分级,按从小到大的顺序依次进行扩孔。

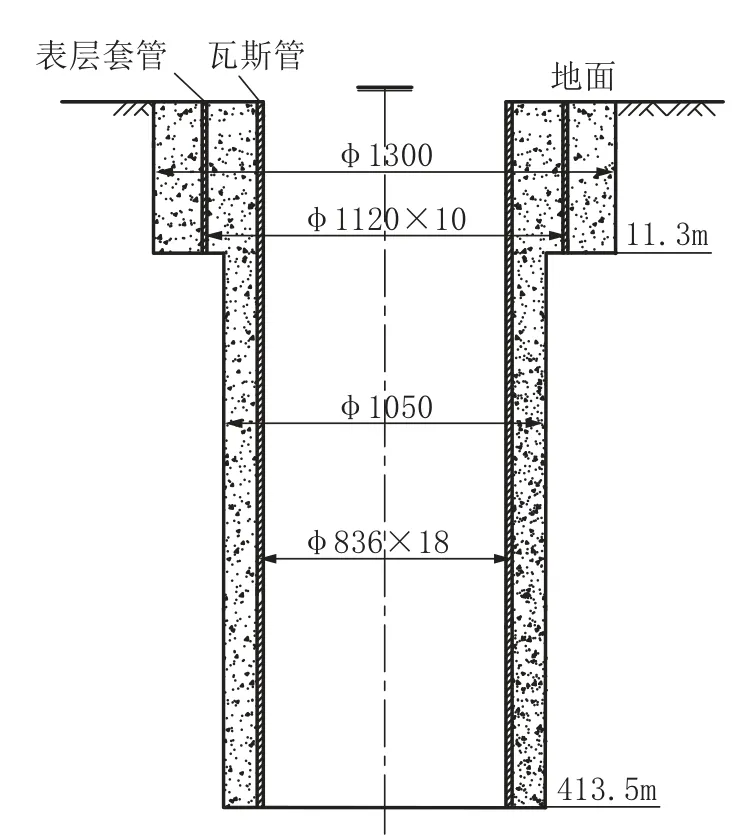

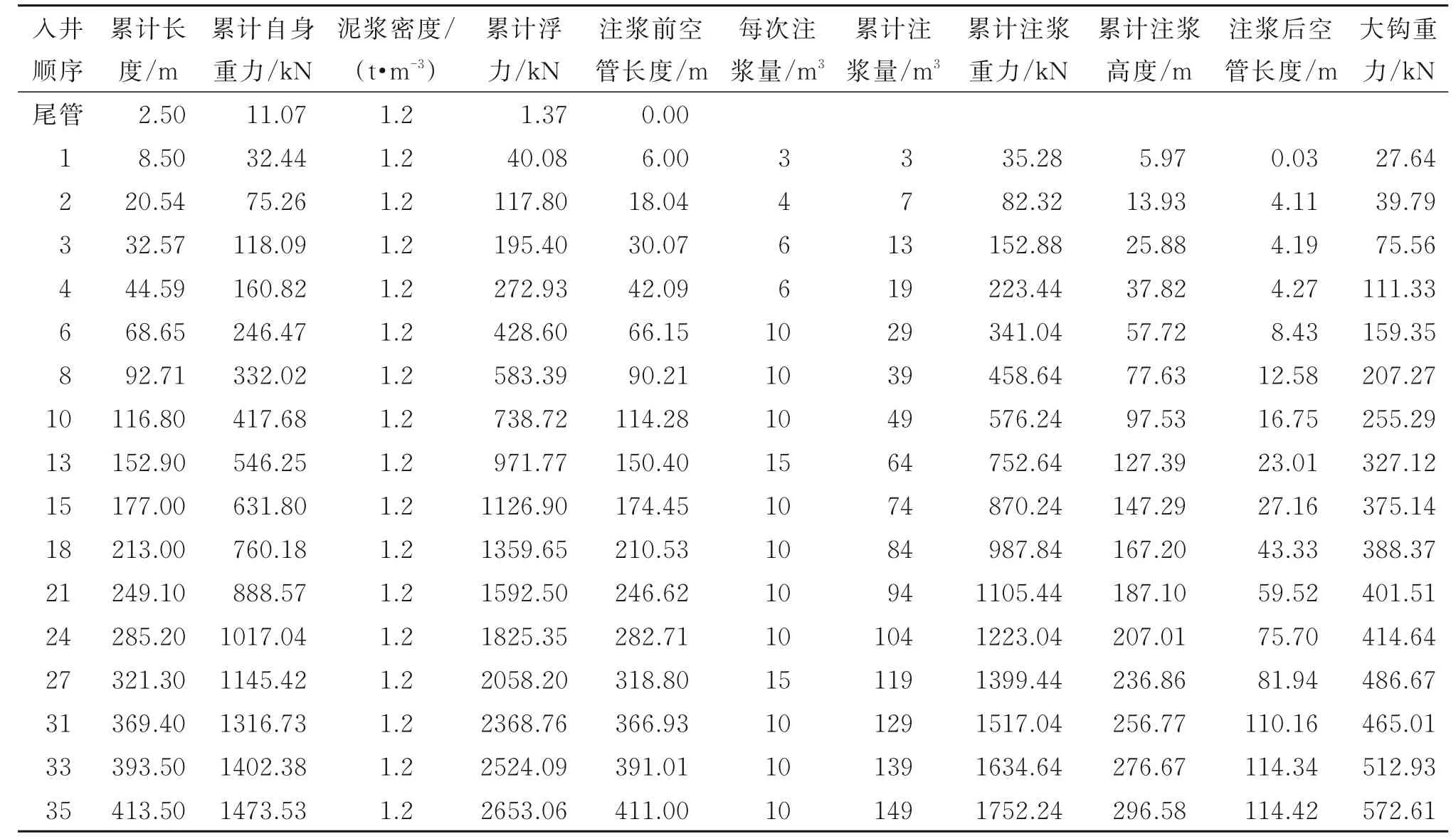

一开孔径1300 mm,孔深11.3 m,钻过表土层至基岩界面以下2 m后,孔内下设Ø1120 mm×10 mm的表层套管,水泥固管。二开孔径1050 mm,孔深413.5 m,全孔下设安装Ø836 mm×18 mm直缝工作管413.5 m(底部2.5 m为出浆孔尾管),水泥固管,钻孔结构如图1所示。

图1 钻孔结构Fig.1 Borehole structure

3 下管工艺

3.1 漂浮下管工艺原理

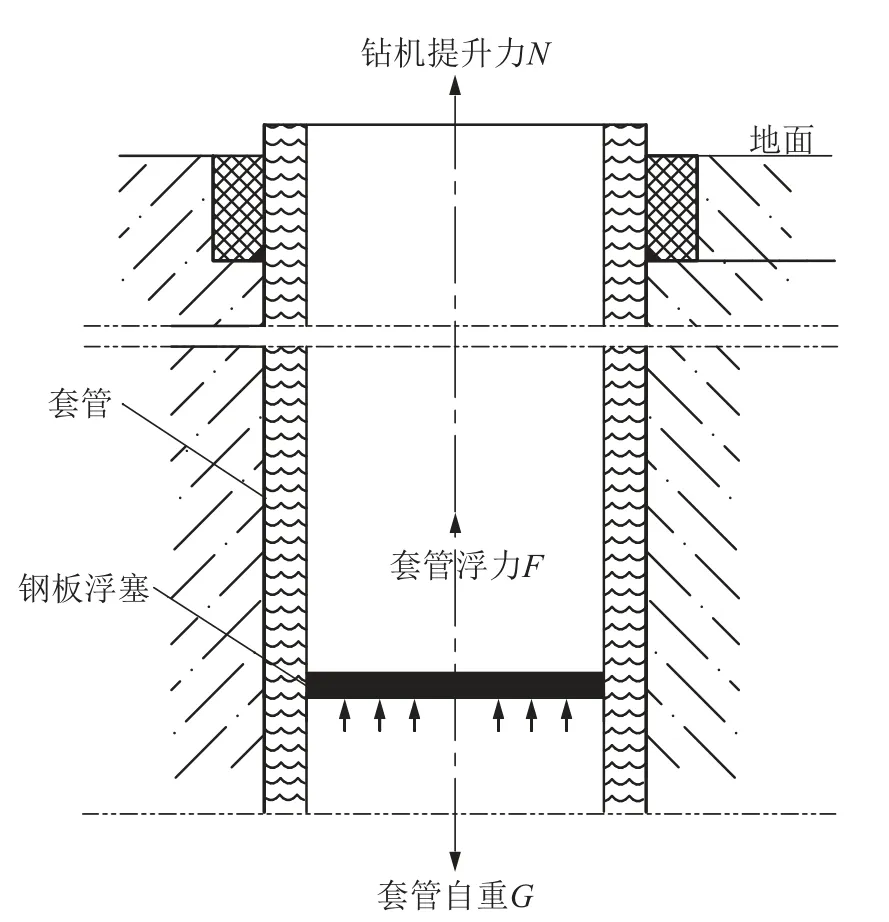

在套管柱底部安装钢板,使用钻机提吊下套管的同时,套管柱内部形成空管段,排开钻孔内泥浆产生的浮力抵消超出钻机提升力以外的套管自重,使钻机以不大的提升力下放套管[7-8]。其工艺原理见图2。

图2 漂浮下管工艺原理Fig.2 Pr inciple of the floating casing r unning process

由漂浮下管工艺原理可知,套管下放过程中,在垂直方向受到3个力的作用:上浮力F,自重G以及钻机提升力N,三者关系为:

式中;:ρ1——钢材密度,kg/m3;ρ2——泥浆密度,kg/m3;t——套管壁厚,m;D——套管外径,m;h——套管长度,m。

由以上公式可知,上浮力F和自重G均随着套管下入长度增加而加大。

为了套管安全顺利下入,需满足提升力N不能超出钻机的最大提升能力,即满足:

当N值为零,套管上浮力F与自重G相等时,满足:

即(D/t)2ρ2-4ρ1(D/t-1)=0,ρ1取7.85×103kg/m3,ρ2取1.2×103kg/m3,计算出:

该计算结果表明,对于大直径套管,理论上当其径厚比D/t>25.12时,套管受到的上浮力F大于其自重G,可选择漂浮下管工艺。本工程终孔下入Ø 836 mm×18 mm的工作管,其径厚比达到46.44,满足漂浮下管工艺要求。

3.2 套管强度校核

以上漂浮下管工艺原理表明,采用漂浮法下放过程中套管所受浮力均大于自重,必须向套管内部不断注浆(泥浆或清水),使套管与环空内浆液的总重力大于浮力,才能保证顺利下放。但向套管内注浆,需要严格控制注入量,注浆量过大,将额外增加钻机提升力;注浆量过少,造成套管空管段长度增加,套管柱受到的外挤压力增加,需要对套管的强度进行校核[9-12]。

套管在下放过程中,受外压挤毁的形式主要有2种,一种是套管柱受径向外压作用,套管柱稳定性不足,发生弹性失稳变形;另一种是套管强度不够,套管发生材料屈服破坏。对于一般大直径套管而言,研究表明,受外压挤毁失效的形式都是失稳失效,此时外部载荷尚未达到材料的屈服极限,但对管柱的破坏力极强[13-14]。

套管失稳的常用计算公式:

式中:Pte——套管失稳临界载荷,MPa;E——钢管材料的弹性模量,MPa;μ——泊松比;t——套管壁厚,m;D——套管外径,m。

套管屈服强度计算公式:

式中:Pyp——套管屈服载荷,MPa;δ——钢管材料的屈服强度,MPa。

按上述2个公式分别对套管进行失稳和屈服强度校核,并选取最小值。因套管失稳和屈服强度计算公式都是在假定套管的初始椭圆度为零,且材料均匀无缺陷的条件下推导出来的,而实际上套管在孔内的受力非常复杂,钻孔弯曲作用于套管的横向弯折力使套管由圆形变为椭圆形,椭圆形套管在圆周截面上受力呈不均匀状态,致使套管的实际抗挤毁强度小于公式计算值,因此需对计算值进行系数修正,计算得出满足套管安全下入的最大空管段长度。

本工程Ø836 mm×18 mm的工作管,径厚比46.44,弹性模量200 GPa,泊松比0.3,屈服强度235 MPa,分别得出:

本次计算参照文献[15]中取值0.7125,此修正系数是根据实际API套管大量试验资料统计得到的[15]。

修正后的套管抗挤毁强度为3.26 MPa,泥浆密度1.2×103kg/m3,计算出最大空管段长度hmax=276 m,即在下管过程中需要通过注浆将空管段控制在276 m以内。

3.3 钢板浮塞设计

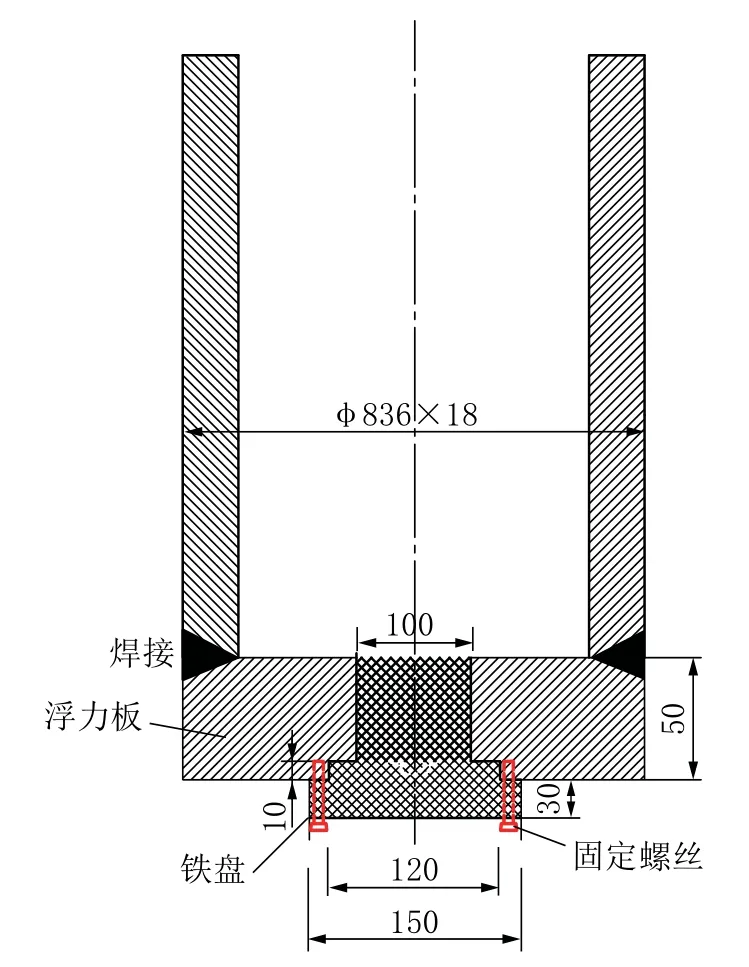

钢板浮塞是用圆形钢板焊接安装在套管柱底部,考虑到下管后的固井施工,将圆形钢板中心开一Ø100 mm的圆孔,作为固井注浆时的出浆口。在圆形钢板下端,用一铁盘密封塞(带密封圈)反向密封出浆口,套管下放时依靠液柱产生的压力向上压紧圆盘,起到逆止作用。铁盘密封塞边缘处加工有4个固定螺丝,通过螺丝连接与圆形钢板结合固定。浮力板以下2.5 m作为尾管,尾管上割有若干个Ø 30 mm螺旋出浆孔,下管结束后,从套管内下入钻具捣开铁盘密封塞,即可实现浆液的循环。

钢板浮塞设计参数:浮力板厚度50 mm,直径836 mm;铁盘密封塞总厚度80 mm,浮力板以下厚30 mm,直径150 mm,嵌入浮力板10 mm深位置直径120 mm,用于安装密封圈。固定螺丝长度大于40 mm,嵌入浮力板深度>10 mm。

钢板浮塞结构与实物装配图如图3、图4所示。

3.4 钢板浮塞强度计算

钢板浮力塞为材质Q235B的热轧低碳钢,常温抗拉强度σb=375 MPa,屈服强度σs=225 MPa,常温下许用应力[σ]=113 MPa,剪切许用应力[τ]=0.6~0.8[σ],取值67.8 MPa,浮力板厚度L=0.05 m,直径D1=0.836 m,套管内径D2=0.8 m,套管浮力板下深h=411 m,泥浆密度ρ取1.2 g/cm3。

3.4.1 浮力板强度计算

浮力板底面积A0=(1/4)πD12=0.5486 m2;

浮力板底部最大受压Pmax=ρgh=4.83 MPa;

浮力板与套管接触面积A1=(1/4)π(D12-D22)=0.04623 m2;

抗压承载力[F]1=[σ]A1=5.22×106N;

浮力板受压力F1=PmaxA0=2.65×106N<[F]1,抗压强度满足要求。

图3 钢板浮塞结构示意Fig.3 Steel buoyancy plug str ucture

图4 浮力板与铁盘密封塞实物装配Fig.4 Assembly of the steel buoyancy plug

抗剪力[Q]1=[τ]A1,其中A1=πD2L;

剪力Q1=PmaxA2,其中A2=(1/4)πD22=0.5024 m2;

抗剪安全系数K1=[Q]1/Q1=3.51>1。

因此浮力板强度满足要求,同时可以计算出其厚度L必须大于14.25 mm。

3.4.2 铁盘密封塞强度计算

铁盘密封塞底面直径d1=0.15 m,内径d2=0.12 m,铁盘密封塞浮力板以下厚l1=0.03 m;铁盘底面积S0=(1/4)πd12=0.01766 m2;

圆盘底部最大受压仍为Pmax=4.83 MPa;

圆盘与浮力板接触面积S1=(1/4)π(d12-d22)=0.006359 m2;

抗压承载力[F]2=[σ]S1=7.22×105N;

圆盘受压力F2=PmaxS0=8.5×104N<[F]2,抗压强度满足要求。

抗剪力[Q]2=[τ]S2,其中S2=πd2l1;

剪力Q2=PmaxS2,其中S2=(1/4)πd22=0.0113 m2;

安全系数K2=[Q]2/Q2=14>1。

因此铁盘密封塞强度同样满足要求,且其最小厚度必须大于2.14 mm。

为进一步增加浮力板的抗压能力,在其上部用20 mm钢板焊接成“井”字形支撑结构,同时为了便于捣开铁盘密封塞,在中心孔位置加工成喇叭口形状,如图5所示。

3.5 下管作业

工作管下放采用常规割孔穿杠提吊下管法,套管接缝处逐根焊接,并补焊穿杠孔。

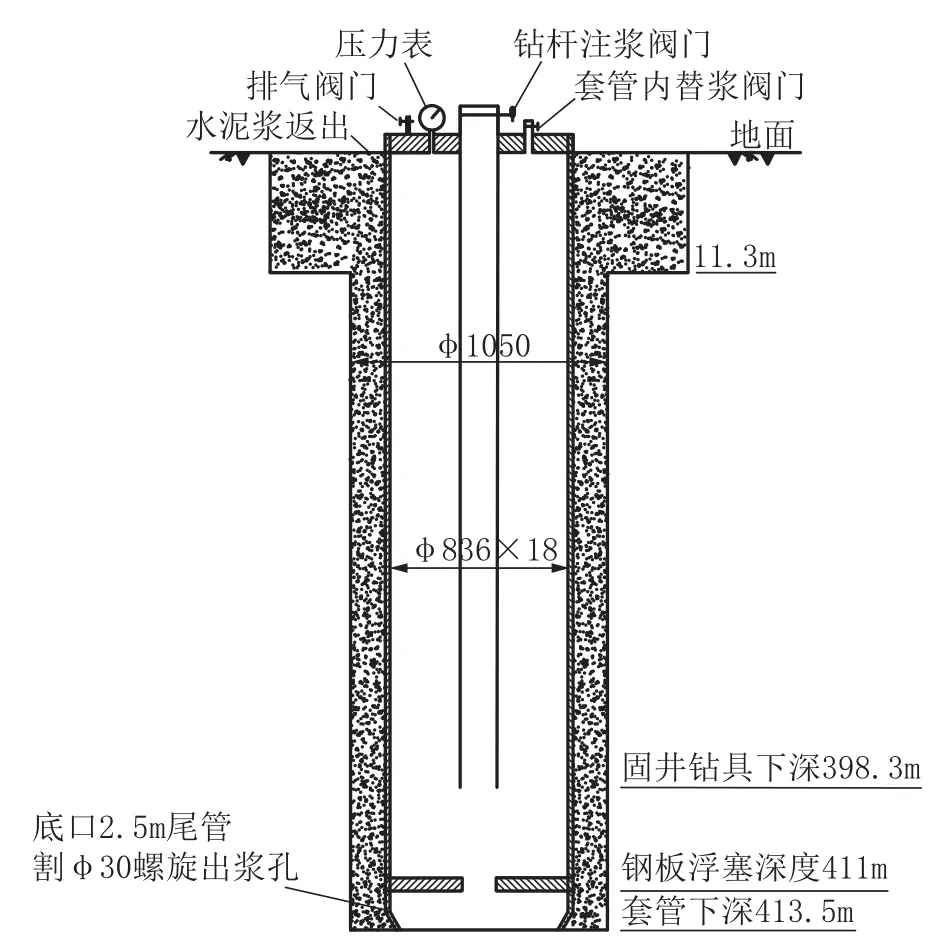

浮力板下入后,向套管内注入泥浆,保证工作管顺利入井的同时,控制空管段长度,设计注浆总量149 m3,工作管下管数据见表1。最终全部套管入井时,设计理论空管段长度114.42 m,大钩理论载荷572.61 k N,现场实测空管段长度为98.4 m,实际注浆157 m3,大钩载荷627.2 k N。导致理论空管长度与实测空管长度存在差别,主要源于向套管内回灌浆液时,单次注浆量控制不够精确,且浆液密度变化较大,下管期间累计注浆16次,注浆总量比设计值多出8 m3。

图5 钢板浮力塞支撑结构Fig.5 Support structure of the steel buoyancy plug

表1 工作管下管数据(部分)Table 1 Casing running data(part)

下管作业结束,将套管柱固定在井口,向管内注满泥浆,并下入喇叭扶正器捣开浮力板中心的铁盘密封塞,见图6,开泵建立泥浆循环,为大直径套管井口密封内插管法固井作业做准备,固井施工井口密封装置见图7。

图6 喇叭扶正器Fig.6 Bell type centr alizer

图7 固井示意Fig.7 Cementing

4 结论

(1)采用钢板式浮塞顺利完成了煤矿大口径工程井套管的下放作业,实践验证了此工艺的可行性。开展此工艺的应用,必须对入井套管进行强度校核,确定最大空管段长度。进行浮板与铁盘密封塞的结构设计时,需对其强度进行验算,避免下管时浮力装置失效。

(2)钢板浮塞下管结束后,浮力板将留在孔内,不再进行钻扫。为此,根据成孔的工艺需要,结合矿方给定的管路有效使用长度,钻孔施工深度应综合考虑底部浮力板的位置与尾管的长度。

(3)钢板式浮塞下管工艺可以有效减少下管固井期间起下钻的工作量,缩短作业时间,套管内无水泥块残留,不会污染固井前的泥浆,且浮力钢板加工制作过程简单,工艺操作方便,具有一定的推广价值。