西藏罗布莎铬铁矿区高海拔巨厚覆盖层钻探技术

2021-06-16周春华谭启奎

刘 祥,兰 沁,许 飞,周春华,谭启奎

(1.成都探矿机械厂,四川 成都610083;2.四川省地矿局403地质队,四川 峨眉山614200)

1 概况

西藏罗布莎铬铁矿区是我国铬铁矿储藏量和品位最高、全国唯一的大型铬铁矿区[1],位于西藏自治区东南部、桑日县以东,距离拉萨市东南约200 km的山南地区曲松县境内,矿区主要包括罗布莎、香卡山、康金拉3个矿化集中区段,并进一步划分为14个矿群。

罗布莎铬铁矿区主要含矿段的海拔高度在4100~4500 m,与雅鲁藏布江河谷相对高差900 m左右。矿山地表广泛覆盖第四系松散堆积物,覆盖率高达80%,厚度30~150 m不等,极不均匀。该矿区已经有数十年的开采史,浅部矿体基本被露采工程开采殆尽,原有的地貌景观遭到了不同程度的破坏。

为完成罗布莎矿区的深部找矿普查工作,为以后的详查及矿产的开采做准备,矿区持续多年开展了钻探勘查工作。在2012-2017年间,四川省地矿局403地质队先后承接了28个中深钻孔的施工任务,总进尺10811.81 m,最深钻孔810.38 m,中深孔所在海拔4100 m左右,浅孔海拔在4600~5200 m。施工中克服了严重的破碎、缩径、垮塌、漏失等钻孔施工难题以及西藏高原气候影响,高质量地完成了任务,平均岩(矿)心采取率超过90%,平均台月效率达555 m。

2 矿区地层及钻孔设计

2.1 矿区地层

矿区在区域上属于雅鲁藏布江缝合带东段的罗布莎蛇绿岩体,在大地构造位置上,西藏罗布莎岩体位于特提斯-喜马拉雅构造带西藏雅鲁藏布江蛇绿岩带的东端,北邻冈底斯-念青唐古拉构造带,南接喜马拉雅构造带,它严格受雅鲁藏布江深大断裂带的控制,岩体及其南北两侧围岩都受到了强烈的构造作用,主要表现为断裂构造。

沿矿区第四系分布广泛,多见于河谷及斜坡下部地形低洼处。为松散堆积层,按成因可分为冰碛层、残坡积层、冲洪积层、重力堆积层及湖积层[2]。残坡积层在各矿群中均有分布;冲洪积层主要分布在沟底,少有阶地冲洪积层分布;冰碛层和湖积层仅在局部地段以剥蚀残余出现;重力堆积层在德热曲、龙给曲、那当曲、康金拉河和矿区北侧邻近雅鲁藏布江地段也有零星分布[3]。地区出露的地层以中-新生界为主,见有少量元古宇念青唐古拉岩群,曲德贡岩组及雅鲁藏布结合带蛇绿混杂岩,缺失古生界。除第四系外,其它各时代地层均有不同程度的变质和变形,后期改造复杂[4]。罗布莎铬铁矿地质图见图1。

根据28个钻孔的取心情况,主要有残坡积层、斜辉辉橄岩、纯橄榄岩、复成分砾岩、含砾砂岩等岩层,断层、破碎带、裂隙极其发育,部分岩层的水溶性、水蚀性和水敏性较严重,岩石可钻性等级主要为4~8级,部分9级。

图1 罗布莎铬铁矿地质图[3]Fig.1 Geological map of Luobusa Chr omite Mine

2.2 钻孔设计

钻孔结构根据地质设计要求、地层特点、钻孔深度、终孔直径、钻进方法、护孔措施和设备情况及其它施工实际情况确定,主要有图2所示的2种钻孔结构设计[5]。

图2 钻孔结构Fig.2 Borehole structur e

在香卡山矿区,由于上部地层复杂,十分破碎,采用的是如图2(a)所示的钻孔结构,即采用Ø150 mm复合片开孔钻进穿越浮土层后下Ø146 mm套管封隔。换Ø130 mm复合片钻进至较稳定地层后下Ø127 mm套管封隔。换Ø110 mm金刚石钻进至基岩,下Ø108 mm套管。然后换Ø96 mm金刚石钻进至终孔。若遇特殊情况,下Ø89 mm套管换Ø76 mm金刚石钻进至终孔[6]。

在罗布莎矿区采用如图2(b)所示的钻孔结构,即用Ø130 mm复合片开孔钻进穿越浮土层后下Ø 127 mm套管封隔;换Ø110 mm复合片或者金刚石单管钻进至稳定地层后下Ø108 mm套管封隔;换Ø 96 mm金刚石绳索取心钻进至基岩,下Ø89 mm套管;然后换Ø76 mm金刚石钻进至终孔。这种方式可以在保证安全钻完孔的前提下尽可能地提高钻进效率[7-8]。

2.3 钻探技术质量要求

钻探施工及岩心管理按合同约定执行,其他技术要求按照《地质岩心钻探技术规程》(DZ/T 0227-2016)、《地质勘查钻探岩矿心管理通则》(DZ/T 0032-92)有关规定执行。具体要求如下。

(1)岩(矿)心采取率:全孔平均采取率≮65%;矿体及矿体顶、底板3~5 m范围内的采取率≮80%。

(2)钻孔口径要求:钻孔终孔口径≮75 mm。

(3)钻孔弯曲度测量及间距:当钻孔天顶角≤5°时,每100 m测量一次天顶角,不测方位角;当钻孔天顶角>5°时,每50 m测1次天顶角及方位角。见矿点及矿体钻孔不同孔深各测量点实测天顶角与开孔设计天顶角之差(每100 m误差):直孔不得超过2°,斜孔不得超过3°。

(4)进行简易水文观测与记录。

(5)进行钻孔封孔,并确保封孔质量。

3 施工设备

根据钻孔深度、终孔直径、地层情况及矿区基本情况,施工选用的钻机为XY-4型立轴式岩心钻机,能够满足1000 m以浅的岩心钻探施工,其中终孔直径76 mm、深度500 m以浅钻孔选用BW-150型泥浆泵,500 m以深钻孔选用BW-250型泥浆泵,配套柴油动力发电机[9]。设备配置情况见表1。

表1 钻探施工设备Table 1 Drilling equipment

4 钻探施工技术

4.1 钻进方法

Ø150、130和110 mm采用提钻取心钻进方法。Ø96 mm采用HQ绳索取心钻进,Ø76 mm采用NQ绳索取心钻进[10]。

4.2 钻头选型

主要采用孕镶金刚石钻头,包括热压和电镀钻头,少量使用了PDC、硬质合金等钻头。根据情况胎体硬度可选HRC20~25或HRC25~28,“打滑”地层选用硬度HRC15的尖齿钻头。在地层严重破碎并伴有缩径地段,选用外径76 mm钻头加1 mm或者加2 mm的扩大钻头,胎体高度可适当降低。改进后减少了卡钻、塌孔等钻孔事故,钻进效果比较好[11]。使用钻头的主要类型参数及使用情况见表2。

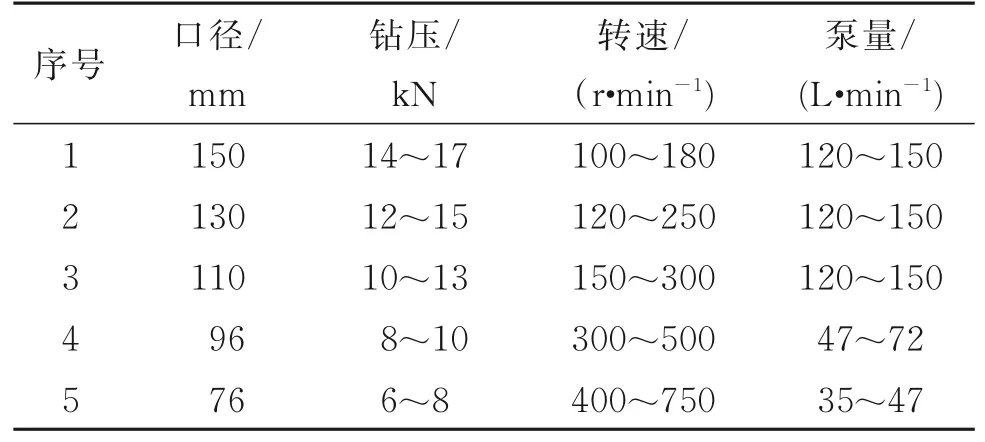

4.3 钻进参数

根据使用钻机、泥浆泵以及口径、孔深和地层情况,上部大口径孔段采用120~150 L/min排量、大钻压和低转速的钻进工艺,下部小口径孔段采用35~72 L/min排量、小钻压和高转速的钻进工艺[12]。在该区使用的取心钻进工艺参数见表3。

4.4 取心工具选型

该矿区施工的钻孔,浅层Ø150、130和110 mm口径主要使用单动双管取心钻具。在深部Ø96 mm和Ø76 mm口径,主要使用Q系列绳索取心钻具,该钻具单动及扶正性能良好,同心度高,有利于保证岩心采取率。为获取高质量岩心,在松散破碎和裂隙发育地层中,增强钻头保径,选择耐磨性好的卡簧,配合减少卡簧和钻头台阶间隙,适当降低转速、压力和泵量,减少回次进尺长度和钻进时间。此外,在极端复杂情况下也采用了单管取心、单动双管和跟管钻进等钻具[13]。

表2 钻头主要类型参数及使用情况Table 2 Parameters of the main types of drill bits and their usage

表3 钻进工艺参数Table 3 Dr illing par ameter s

4.5 孔斜预防措施

钻孔孔斜主要通过钻机安装和钻进工艺2个方面进行控制[14],具体措施如下:

(1)钻机机场应平整,地基应牢固。

(2)确保安装质量,安装时认真校对钻机所对应的方位、倾角,钻塔、立轴、钻孔位置三点应在同一线上。

(3)把好开孔关,钻杆不得有偏摆,钻压要均匀,要随钻孔加深加长岩心管。

(4)如果遇易斜地层,必须采用防斜稳斜的钻具组合。

(5)严格选择冲洗液的配方,加强管理,保护好孔壁,防止垮塌超径或缩径。

(6)合理选择钻进技术参数,开钻段或松散地层要轻压慢钻,严禁盲目加压追求进尺;钻进中,针对顶层进,采取吊打措施,针对顺层跑,采取中压中高转的参数。

(7)遇孔斜严重时,采用每钻进25 m孔段就加密测斜点,以便及时掌握孔斜情况,及时分析,孔斜超差时应及时采取纠斜措施。

4.6 冲洗液配方

主要采用低固相的粘土冲洗液,具体配方根据钻遇地层情况进行调整。

(1)表层浮土层及较松散且极易垮塌地层:清水+0.1%~0.5%PHP无固相冲洗液,加入植物胶约5%。冲洗液性能:密度1.01~1.02 g/cm3,粘度22~25 s。

(2)基岩及较稳定常伴有缩径、掉块地层:清水+0.1%~0.5%PHP+3%植物胶+1%~2%腐殖酸钾。冲洗液性能:密度1.02~1.04 g/cm3,粘度20~22 s。

(3)断层及破碎带:清水+5%~10%膨润土+0.5%纯碱+0.1%~0.5%聚丙烯酰胺+2%~3%植物胶+1%~3%护壁剂。冲洗液性能:密度1.12~1.20 g/cm3,粘度24~30 s。

4.7 护壁堵漏措施[15]

(1)遇漏失不严重的情况顶漏钻进,并从孔口倒入PHP∶高效润滑剂为1∶1的润滑液减振减阻。

(2)严重漏失时,配801或803堵漏剂并加入锯末、含大量纤维的牛粪进行堵漏。(3)矿层中钻进坚持采用高浓度PHP冲洗液。(4)表层回填层段采用大口径跟管钻进下套管封隔。

(5)强风化、松散、泥夹石地层,岩石结构松散,遇水和在地应力作用下膨胀导致缩径,孔壁也极不稳定,掉块、垮塌、漏失严重。在钻遇这类地层时加入护心剂,同时保证泥浆质量,以防漏防塌为主,并加入粘土粉和加大植物胶含量对泥浆增粘加重,保证液柱压力,尽可能减少孔内垮塌、掉块和缩径。

①孔隙类地层:中小型孔隙采用高粘、高切泥浆钻进;大容量型孔隙可考虑惰性材料充填和套管隔离。裂隙类地层:以水泥注浆堵漏和套管隔离为主。

②松散地层(如破碎带等):其表现为岩石结构松散,孔壁极不稳定,孔壁受钻杆柱震动冲打,液柱压力小于地层压力时掉块、坍塌,冲洗液渗漏,起下钻受阻。对这类地层主要采用优质泥浆钻进,以防漏、防塌为主,必要时泥浆做增粘、加重处理,同时要保证孔内液柱压力,另外也可在钻穿后用套管隔离的办法。

4.7.1 孔内冲洗液漏失问题

该矿区的破碎带比较复杂,分布区域广、层位多且深,特别是在进入基岩换层段、矿层顶底板和基岩中的破碎带,岩层节理、裂隙和孔洞发育严重,常常造成孔内严重漏失,施工中采取的主要措施如下:

(1)以随钻堵漏为辅,以孔口堵漏为主。

(2)针对不同漏失程度,采取锯末+粘土、803等复合物,无法堵住时再考虑堵漏王加惰性复合物堵漏,孔深后由于泥浆密度过大,主要考虑以随钻堵漏和加大粘土量(要注意控制粘度)同时辅以孔口堵漏。

(3)各种堵漏措施实在无效时,则考虑顶漏钻进,顶漏钻进时要注意转速的控制,保持高泵量,避免因进尺太快导致不能完全上水而发生烧钻事故。孔内水位太低时应保证不断从孔口倾倒PHP和高效润滑剂混合的润滑液以减轻机器负荷。

在施工的28个钻孔中有18个钻孔遇到不同程度的漏失,通过采取以上措施有效应对了钻孔漏失的复杂问题。

4.7.2 钻孔垮塌、缩径问题

本矿区由于破碎、泥夹石层的影响,部分孔段垮塌、缩径严重,导致起下钻和钻进困难,需要长时间的扫孔和干抓来处理,严重影响施工效率,采取的主要措施有:

(1)提高泥浆密度,加重泥浆来平衡地层压力;加大钻头直径,增加环空面积,提供较大的岩屑上返空间,缓解缩径。

(2)提高泥浆粘度,以提高泥浆的携带能力,尽可能地将垮塌的岩屑和沉沙排出孔外。

(3)尽可能增加套管下入深度,以封隔破碎、垮塌、缩径地层。

(4)对于垮塌严重的缩径段,可以采用跟管钻进穿越或者采用水泥封固护壁,随后扫水泥扩孔再下入套管封隔。

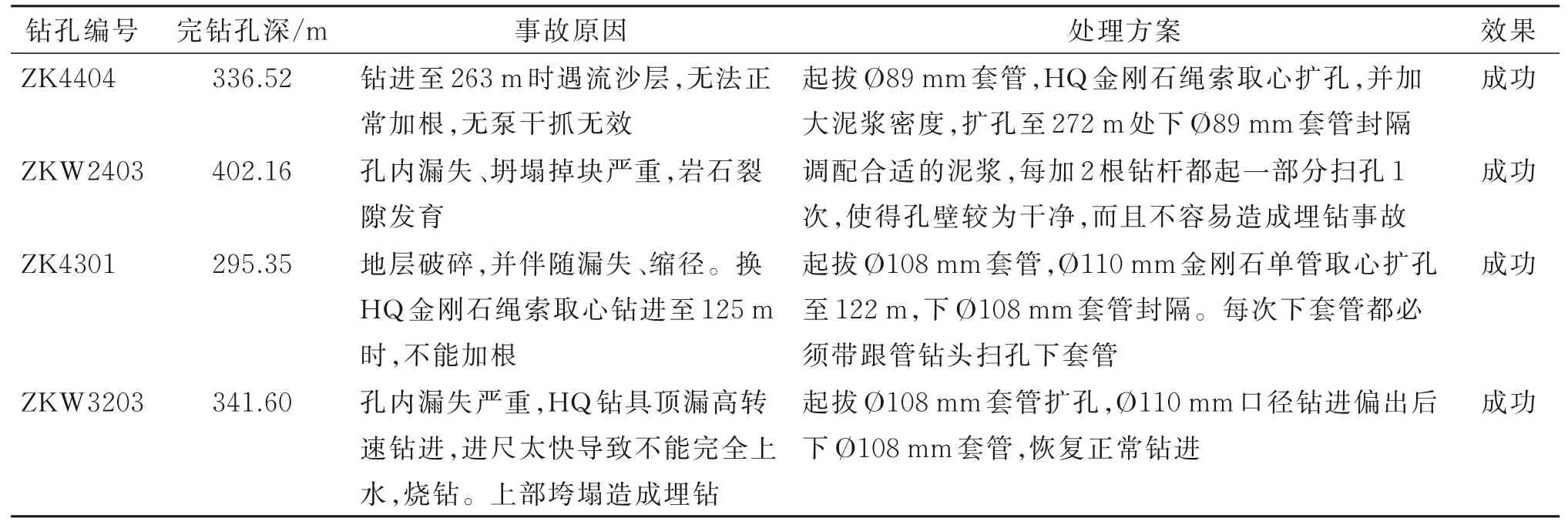

4.8 事故处理与预防

在该矿区主要有ZK 4404、ZKW2403、ZK 4301和ZKW3203等4个钻孔遇到较大的孔内事故,通过分析事故原因,采取针对性的处理方案,最终全部处理成功。处理方案见表4。

表4 主要事故钻孔的处理方案Table 4 Treatment scheme for main borehole incidents

通过总结在该矿区已经实施钻孔的情况,形成了孔内事故预防措施,有效指导施工,大大降低了钻孔的事故率。事故预防措施如下:

(1)勤检查钻具、取粉管、钻杆接头等的磨损情况,若丝扣失效、磨损严重,坚决不能再下入孔内使用。

(2)搞好护壁堵漏工作:①把好冲洗液配制关,配合比要根据地层变化情况作适当调整;②随时观察和调整泥浆配合比,保持冲洗液浓度适合孔段地层,有效起到润滑、护孔、悬浮岩粉的作用,避免孔内事故的发生。

(3)预防与控制好钻孔偏斜,减小钻杆与孔壁间的摩擦系数,减轻钻机负荷,避免钻杆折断。

(4)建立现场安全文明生产及交接班制度,各班之间对口交班,做到孔内情况清楚,不清楚不下钻。

(5)测井事故的预防:测井前,要查明欲测孔段的孔径、换径位置以及泥浆性能,孔内有无遗留物和孔壁完整程度等;下入探管前,应用原钻进钻具进行通孔,并超过最大测深5 m;测井前,要对探管、电缆(钢丝绳)连接处、绞车制动装置等进行严格检查;下放探管要缓慢,中途遇阻应将探管提出孔口,重新通孔排除障碍后,再下入探管。

5 钻孔施工问题与处理方法[16-17]

5.1 地层复杂,岩层软硬不均、自造浆、打滑问题

该地层可钻性4~8级,岩石软硬不均,大部分岩层自造浆严重,部分岩层由于石英脉成分多产生打滑现象。施工中主要采取如下措施:

(1)针对地层软硬不均,定制优选钻头,钻进参数采用高转中压。

(2)针对地层自造浆,主要采用无固相冲洗液,控制植物胶和PHP加量,孔内造浆手感粘滞比较重时,要及时换浆。

(3)对“打滑”地层,除改进钻进参数外,特别注意采取投料法磨钻头。

5.2 地表水系复杂、压力大,渗透后垮塌、涌砂

由于该矿区地表水系复杂,而施工期主要在5-8月的雨雪季节,施工钻孔位于冲积沟边,因此造成第四系孔外水压力大,地表水渗入孔内,而该第四系碎粒状、碎屑状、含砂重、泥胶质成分少,因此常常造成孔壁垮塌,甚至涌砂。针对这个特点,采取的措施如下:

(1)坚持泥浆护孔的原则,根据孔内情况,采取提高泥浆密度以维护对孔外压力水的压力平衡,同时注意抑制自造浆和清除泥浆中的岩粉。

(2)在泥浆没跟上、孔内涌砂的时候,一方面调整泥浆造壁,另一方面采取跟管钻进,直到穿过破碎底层进入完整基岩,下入套管隔离。

(3)细心谨慎操作,注意排砂和预防埋钻。

5.3 场地湿陷问题

矿区所设计钻孔有许多位于半山坡积草地,场地富含饱和水,场地湿陷性非常严重;同时由于场地湿陷造成钻塔不均匀沉降,容易造成钻孔上部孔段孔斜超标。针对以上问题,施工中主要采取了以下措施:

(1)平场时,在场地周围隔绝水源并立即设置环形排水沟;有条件时,平场后利用小碎石铺面夯实,填方区必须碾压夯实,并就近利用坑道架箱木板铺设前场工作区。

(2)安装时底盘垫宽长木板,严格打水平,安装完塔顶才能紧钻塔螺栓。

(3)尽量采取满眼锐利钻进,优选金刚石钻头胎体硬度和底唇形式。

(4)加强质量监控,加密测斜频率,优化钻进参数。

5.4 第四系地层取心困难问题

由于该矿区第四系是碎粒状、碎屑状、含砂重、泥胶质成分少,同时地表水系复杂、压力大,渗透后垮塌、涌砂,因此,第四系的取心极端困难,针对这个问题,施工中主要采取了以下措施:

(1)采取金刚石钻头人为堵心法,并辅以回灌措施减小抽吸作用。

(2)配备无泵取心器具,采用干烧法。

(3)钻头采用低胎体,避免径向旷动。

(4)减小回次进尺,遇堵就提。

5.5 取心内管掉落处理

施工中出现过一次取心内管掉落的事故:内管在打捞至孔口时,突然掉落,随后再次打捞内管,却无法捞起,打捞器也卡死无法上提,该事故的处理过程如下:

(1)首先强行拉断打捞器钢绳,起钻,发现钻头损坏,内管和打捞器均掉出钻具。加工自制打捞钩焊接在NQ钻杆下端,下钻至事故头位置,缓慢旋转钻杆试图将残留在打捞器上的钢丝绳钩住,然后起钻将“落鱼”全部捞起,但起钻后发现只捞起了打捞器上残留的钢丝绳,打捞器和内管并未被捞起。

(2)分析考虑NQ内管与打捞器是过盈配合,因此配NQ钻具,带电镀钻头和内管下钻,试图将打捞器卡死,然后起钻将“落鱼”捞起,起钻后发现只有打捞器被卡死捞起。

(3)下打捞器试图直接捞起内管,多次尝试无果,分析为沉砂掉块掩埋内管捞矛头或者内管捞矛头损坏或偏斜。

(4)由于内管处于孔底,孔壁没有套管保护,情况复杂,不利打捞。经商议决定将HQ套管扩孔至孔底,包裹住内管再进行打捞作业,但是HQ扩孔过程中被缩径卡死,无法上下活动和旋转,被迫放弃此方案。

(5)最后,采用内径较大的Ø76 mm硬质合金钻头,将钻头焊接在钻杆上,下钻至事故头,从钻杆内投卡料,强行向下磨削内管将近20 cm,将内管卡死,最终将内管捞起。

6 钻孔技术指标及质量评述

6.1 钻孔技术指标

该矿区施工的28个钻孔,总进尺为10811.81 m,岩(矿)心采取率为90%,矿心采取率为91.31%,钻月效率450.39 m,台月效率555 m,平均小时效率1.53 m,平均回次长度1.605 m。

6.2 质量评述

岩(矿)心采取:平均采取率为90%,保证了岩(矿)心采取的完整性、原生性,符合设计要求。

钻孔弯曲度:钻孔按《岩心钻探规程》(DZ/T 0227-2016)及地质设计要求进行钻孔弯曲度的测量,各钻孔孔斜数据符合“斜孔每100 m顶角差不超过3°,直孔每100 m顶角差不超过2°”的设计和规程要求。

其它质量指标均符合要求,所有钻孔均顺利通过甲方验收。

7 结语

西藏罗布莎铬铁矿区因受断层影响,岩层破碎、裂隙发育,地层复杂,部分岩层水溶性、水蚀性、水敏性非常严重,岩层软硬不均,钻探施工中漏失、缩径等问题突出。通过多年的施工实践,已经摸索出适合该矿区钻探施工的技术方法,在孔斜控制、岩(矿)心采取率等质量指标上均达到了设计要求。在施工安全、成本控制以及施工效率等方面也取得了较好的成效。以下5个方面的经验措施可为其它类似钻探施工提供借鉴:

(1)采用四开或者五开的钻孔结构,是解决该区岩层破碎、裂隙发育、水敏垮塌等复杂情况的有效手段。使用活动套管跟管钻进工艺,将套管鞋换成管靴钻头钻进,可有效提高破碎、垮塌、缩径地层的进尺深度。

(2)上部大口径孔段钻进工艺参数适宜采用120~150 L/min排量、大钻压和低转速的钻进工艺,下部小口径孔段采用35~72 L/min排量、小钻压和高转速的钻进工艺。

(3)提高泥浆密度平衡地层压力,增加外环空间隙保证大的岩屑有效上返空间,降低岩屑的重复破碎,是缓解地层缩径的有效措施。

(4)在岩石破碎、裂隙发育的孔段应适当降低钻头胎体高度,外径增加1~2 mm,增大外环空间隙,减少钻具底部回转扭矩,稳定钻具提高孔身质量。

(5)起拔套管扩孔、增加泥浆粘度提高携岩性能、进行短起下钻扫孔,及时排除垮塌的岩屑和沉沙,是应对卡钻、埋钻等事故的有效措施。