考虑空化的外啮合齿轮泵流量特性仿真分析

2021-06-16李玲辉陈奎生湛从昌

李玲辉,陈奎生,湛从昌

(1.武汉科技大学机械自动化学院,湖北 武汉,430081;2.武汉科技大学冶金装备及其控制教育部重点实验室,湖北 武汉,430081)

外啮合齿轮泵具有结构简单、制造成本较低、对油液污染不敏感、可靠性高等优点,在液压系统中被广泛使用。作为一种容积式液压泵,外啮合齿轮泵因其结构特性也存在一些缺陷,主要有噪声大、输出流量不均匀(存在脉动)、流量泄漏以及径向力不平衡等[1],其中输出流量脉动对液压系统影响较大,导致系统产生压力波动和振荡[2],同时流量泄漏会降低平均输出流量,使得齿轮泵效率下降。因此,对外啮合齿轮泵的输出流量特性及其影响因素进行研究具有重要的意义。

del Campo等[2]利用FLUENT动网格技术建立包含空化效应的二维外啮合齿轮泵数值模型,研究结果显示,在空化效应影响下齿轮泵的输出流量不规则性显著增加。郜立焕等[3]分析了齿数对外啮合齿轮泵流量脉动的影响,认为流量脉动随着齿数的增多而减小,当主、从动轮齿数相同时该现象更加明显。王文等[4]研究了齿形对外啮合齿轮泵流量特性的影响,指出错位齿轮齿形可以有效降低流量脉动,但泵出口平均流量也明显降低。周兰美[5]研究表明,采用高度变位齿轮传动的外啮合齿轮泵的脉动率随着总变位系数的增大而明显减少。周俊杰等[6]利用AMESim软件将齿轮泵动力学模型和流体空化模型相耦合,研究了外啮合齿轮泵吸油压力对流量特性的影响,指出液压油含气泡会导致油液弹性模量下降,增大了油液的可压缩性,进而使流量脉动率升高。

本文采用泵阀数值模拟专用软件PumpLinx[7],通过其自带的齿轮泵动网格模板进行网格划分,并利用内置湍流模型耦合空化模型,对外啮合齿轮泵的内部流场进行瞬态仿真计算,监测其输出流量的脉动情况,同时分析齿轮泵的安装中心距、负载压力、油液含气率等对输出流量的影响,以期为外啮合齿轮泵的设计优化提供参考。

1 几何模型

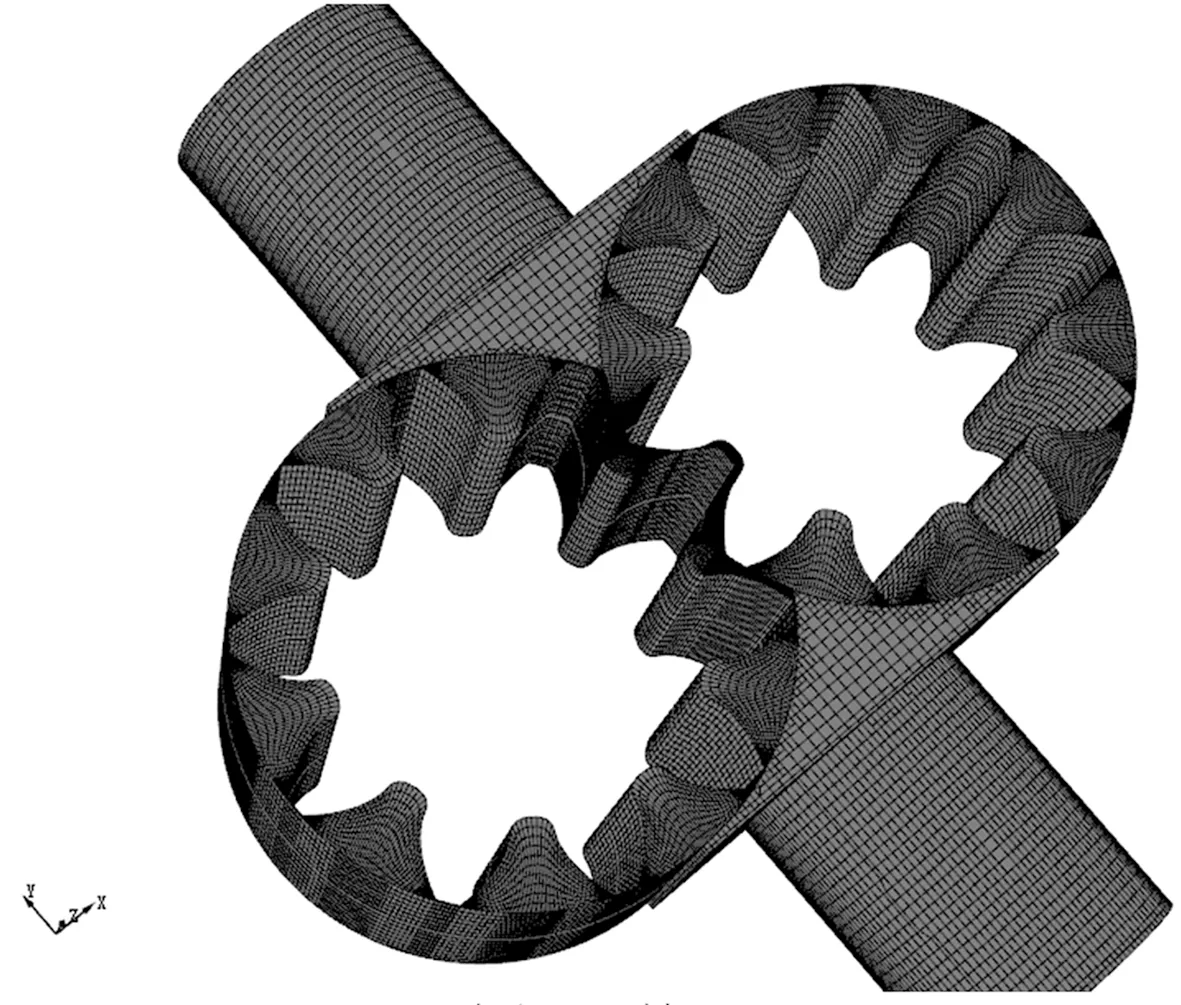

影响外啮合齿轮泵流量特性的结构参数主要有齿轮尺寸、齿面啮合间隙及齿顶间隙等。图1为外啮合齿轮泵的计算模型,主要结构参数见表1,其中主、从动齿轮尺寸相同。

图1 齿轮泵计算模型

表1 齿轮泵结构参数

2 外啮合齿轮泵流量特性

2.1 理论流量

齿轮泵理论流量计算公式为Q=Vn,其中V为齿轮泵排量,n为齿轮泵额定转速。在实际中,齿轮泵的齿轮一般采用较少的齿数,为了避免根切现象,需要对齿轮进行变位修正,此时齿轮泵的排量计算公式为[8]:

(1)

式中:Z1为主动齿轮的齿数;Z∑为啮合两齿轮齿数之和,即Z∑=Z1+Z2,Z2为从动轮的齿数;X∑为啮合两齿轮变位系数之和;K为考虑齿槽与轮齿之间面积差而引入的排量补偿系数,K=1.06~1.115(通常齿数小时取大值,齿数大时取小值,与齿形也有关);θ′12为齿轮副啮合角,计算公式为

(2)

由于本文中齿轮泵的主、从动齿轮尺寸一致,对式(1)、式(2)简化可得:

V=KBπ(2Zm-a)(2m-2mX+a-mZ)

(3)

故理论流量

Q=KBnπ(2Zm-a)(2m-2mX+a-mZ)

(4)

2.2 瞬时流量

文献[9]对外啮合齿轮泵瞬时流量进行了理论推导,得出计算公式为:

(5)

式中:qt为外啮合齿轮泵瞬时流量;f为啮合点与节点距离;R1、R2为主、从动齿轮节圆半径;h1、h2为主、从动轮啮合齿顶高。本文中h1=h2=h,R1=R2=R,故式(5)可简化为:

qt=nB(2Rh+h2-f2)

(6)

(7)

式中:Δy为齿高变动系数。

由以上公式推导可得瞬时流量计算式为

(8)

然而,在实际工况中还要考虑流量泄漏的影响,这时齿轮泵的实际瞬时流量qs按下式计算:

(9)

其中,瞬时泄漏量qL通常与齿侧间隙、齿顶间隙相关,本文未考虑端面间隙泄漏。

另外,流量脉动系数φ是衡量齿轮泵优劣的重要标准,通常定义为[10]:

(10)

式中:qmax、qmin分别为齿轮泵最大、最小瞬时流量;q为齿轮泵平均输出流量。

3 数值仿真

3.1 外啮合齿轮泵仿真模型的建立

根据表1中的齿轮泵结构参数,利用Catia软件建立齿轮泵三维流场模型,如图2所示,将其导入PumpLinx中进行网格划分,设置啮合间隙为5 μm、齿侧间隙为186 μm、齿顶间隙为130 μm,网格细节如图3所示。

(a)计算模型内流场

(b)流场网格

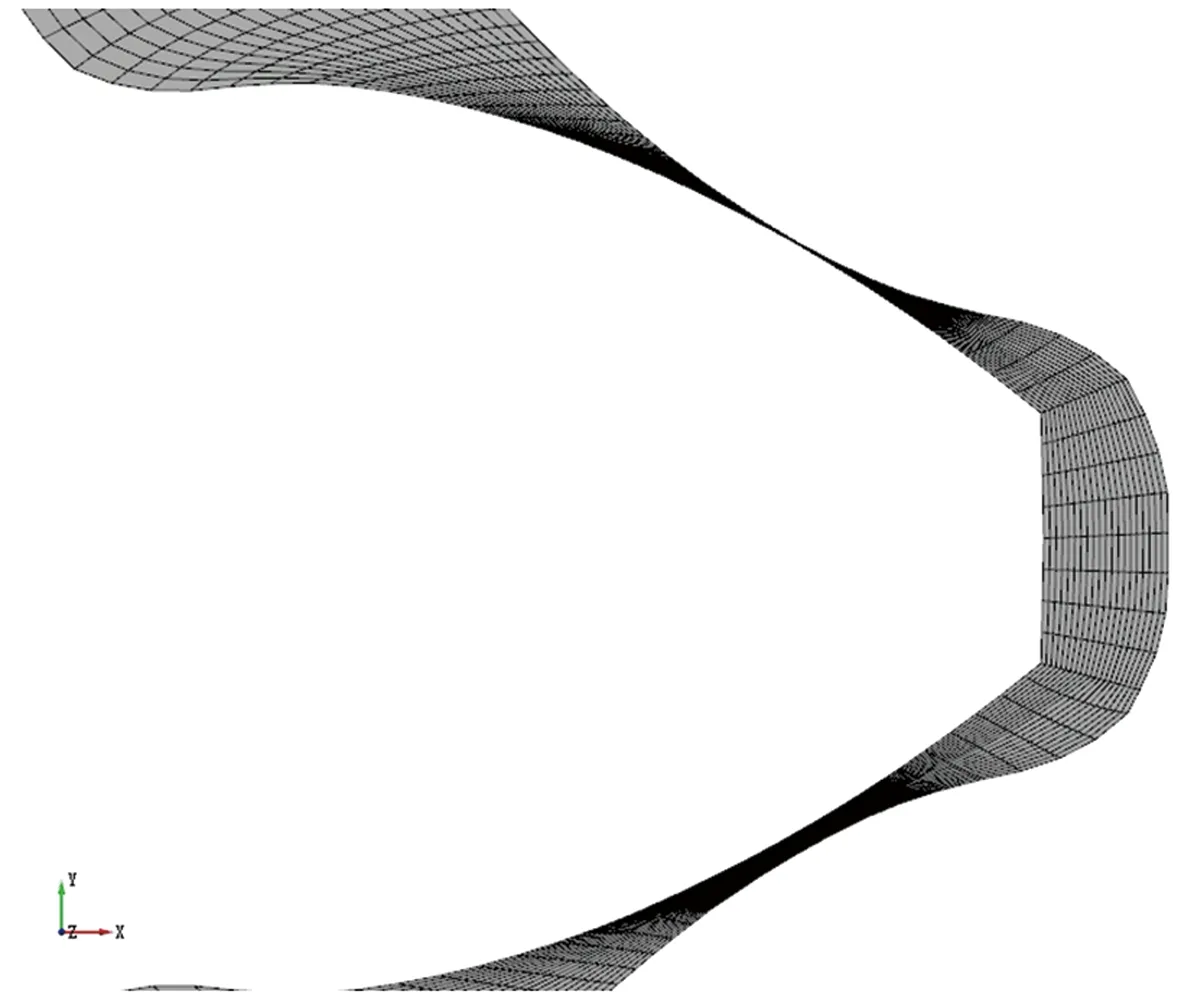

(a)啮合点和齿侧间隙

(b)齿顶间隙

将内流场分为转子区域和进出口区域,其中,进出口区域利用“General Mesher”功能生成六面体为主的笛卡尔网格,转子区域利用软件内置的齿轮泵动网格模板生成高质量结构化网格。

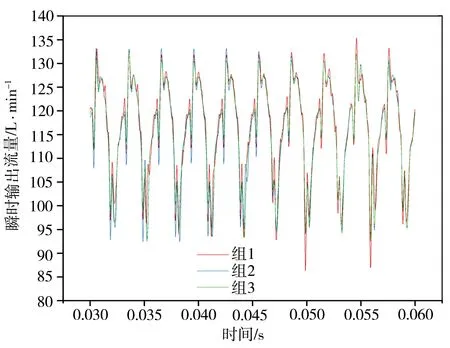

3.2 网格无关性验证

进出口区域通过调整网格尺寸范围来控制所生成的网格个数,转子区域通过更改径向和轴向网格个数来调整网格密度,得到三组不同密度的网格,如表2所示,按所设定参数和边界条件进行仿真分析,取稳定后的计算结果进行对比,如图4所示。

由图4可见,三组网格仿真结果较为接近,综合考虑计算精度和计算耗时,最终采用第二组网格进行数值仿真分析,即网格节点数为274064,总网格数为206 109。后续在分析齿轮泵尺寸参数对其流量特性的影响而改变几何模型时,生成网格的控制参数也与第二组相同。

表2 不同密度网格参数

图4 不同网格的仿真结果

3.3 仿真计算条件

本文利用标准k-ε湍流模型和固定气体质量分数的Singhal全空化模型[11]进行瞬态仿真计算。边界条件为:进口压力0.1013 MPa,出口压力2 MPa。液压油密度为960 kg/m3,动力黏度为0.048 Pa·s,弹性模量为150 MPa,气体质量分数为0.009%,饱和蒸气压为400 Pa,温度恒定在300 K,齿轮转速为2000 r/min。计算时步用每旋转一个齿所用时间步数来定义,设为72,共计算1440步,齿轮充分旋转两圈,使得计算结果收敛稳定。

4 仿真结果与分析

4.1 齿轮泵的流量特性

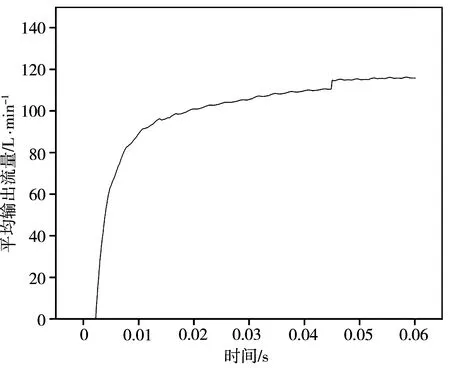

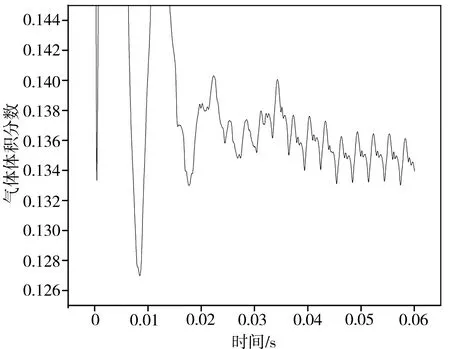

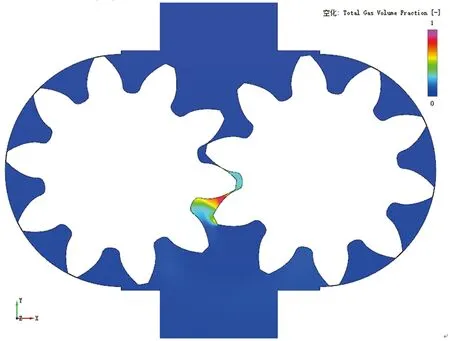

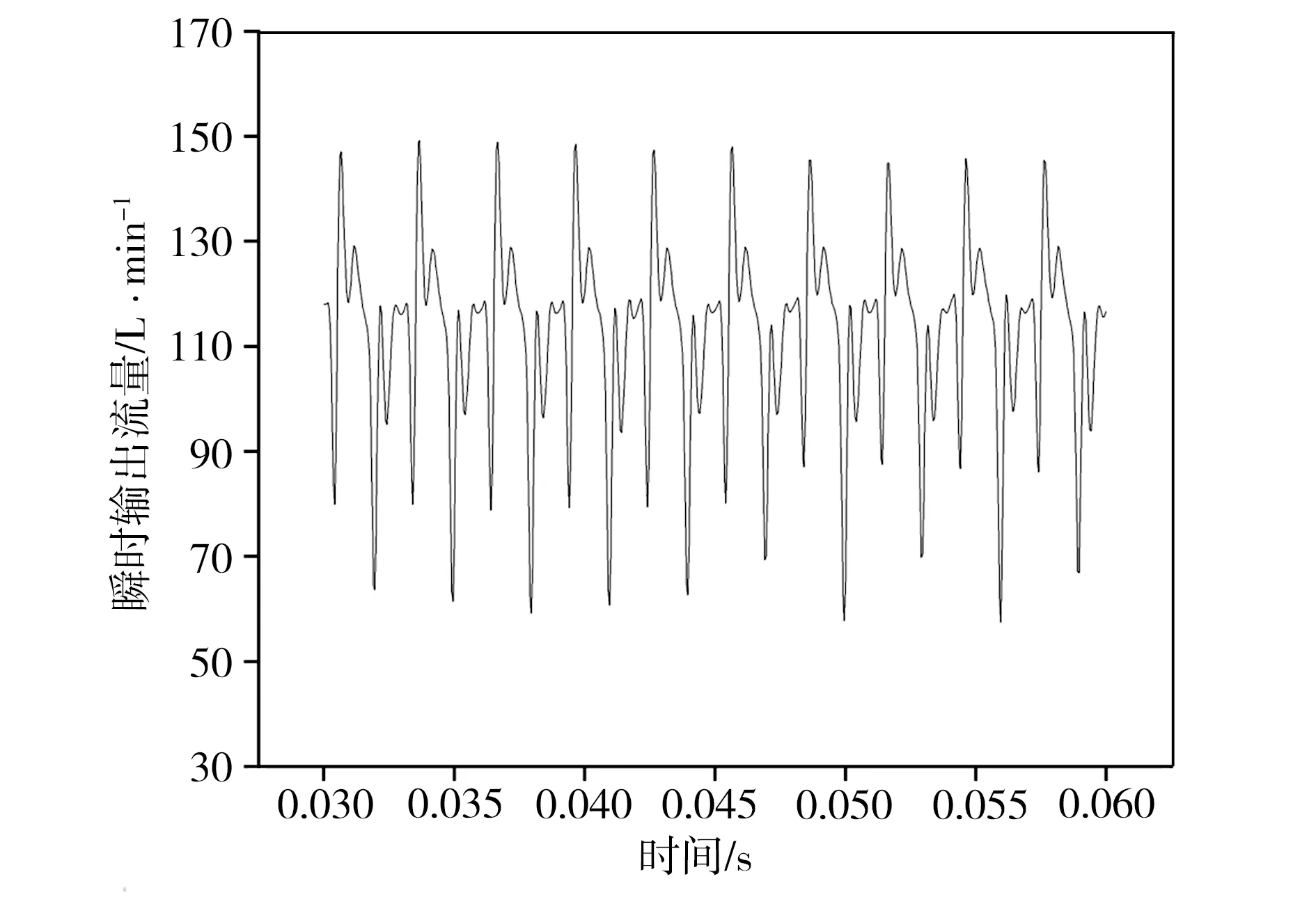

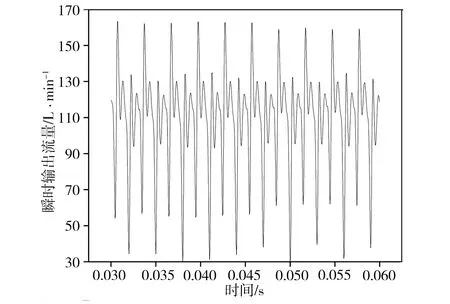

通过仿真得到齿轮泵运行时的瞬时输出流量脉动曲线如图5所示,平均输出流量如图6所示,液压油中气体体积分数波动情况如图7所示,图8为齿轮泵瞬时流量最大和最小时的压力、速度及空化云图。

由图5~图7中的仿真结果可知,仿真迭代稳定之后,齿轮泵最大瞬时流量qmax=130.53 L/min,最小瞬时流量qmin=93.10 L/min,平均输出流量q=115.81 L/min,流量脉动系数为0.323。

由图8中的压力云图可见,在瞬时流量最小时正好发生困油现象,困油区域压力显著升高。

图5 齿轮泵的瞬时输出流量

图6 齿轮泵的平均输出流量

图7 液压油的气体体积分数

(a)qmax时刻的压力云图

(b)qmin时刻的压力云图

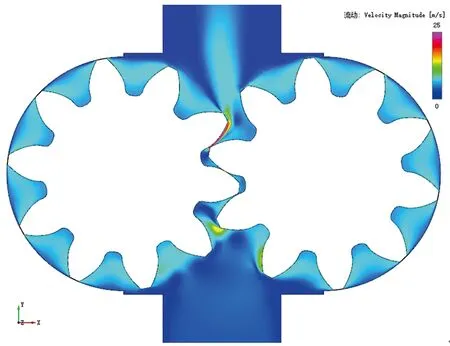

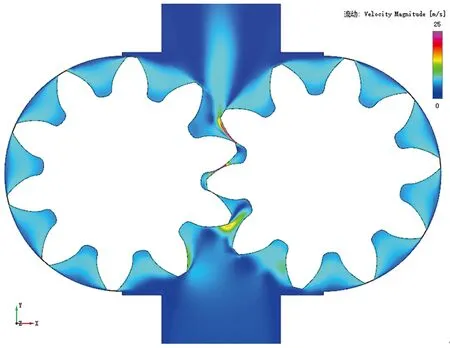

(c)qmax时刻的速度云图

(d)qmin时刻的速度云图

(e)qmax时刻的空化云图

(f)qmin时刻的空化云图

由图8中的速度云图可见,当瞬时流量最大时,啮合点到达基圆,当瞬时流量最小时,啮合点距离基圆较远,与式(8)的理论推导一致。由图8中的空化云图可见,由于吸油腔容积增大,在齿间分开的区域发生了显著的空化现象,其中,在瞬时流量最小时刻,吸油腔体积变化速率更大,产生比瞬时流量最大时刻更明显的空化现象。

影响齿轮泵流量特性的参数较多,实际工况中需要考虑流量内泄漏和空化等因素,此外,齿侧间隙、齿顶间隙、负载压力、转速及油液质量等也会影响齿轮泵平均流量和流量脉动系数。由于上述参数对齿轮泵流量特性的作用机理较为复杂,仅靠数学推导进行相关分析具有较大难度,因此下面采用数值仿真方法探讨不同因素对齿轮泵流量特性的影响。

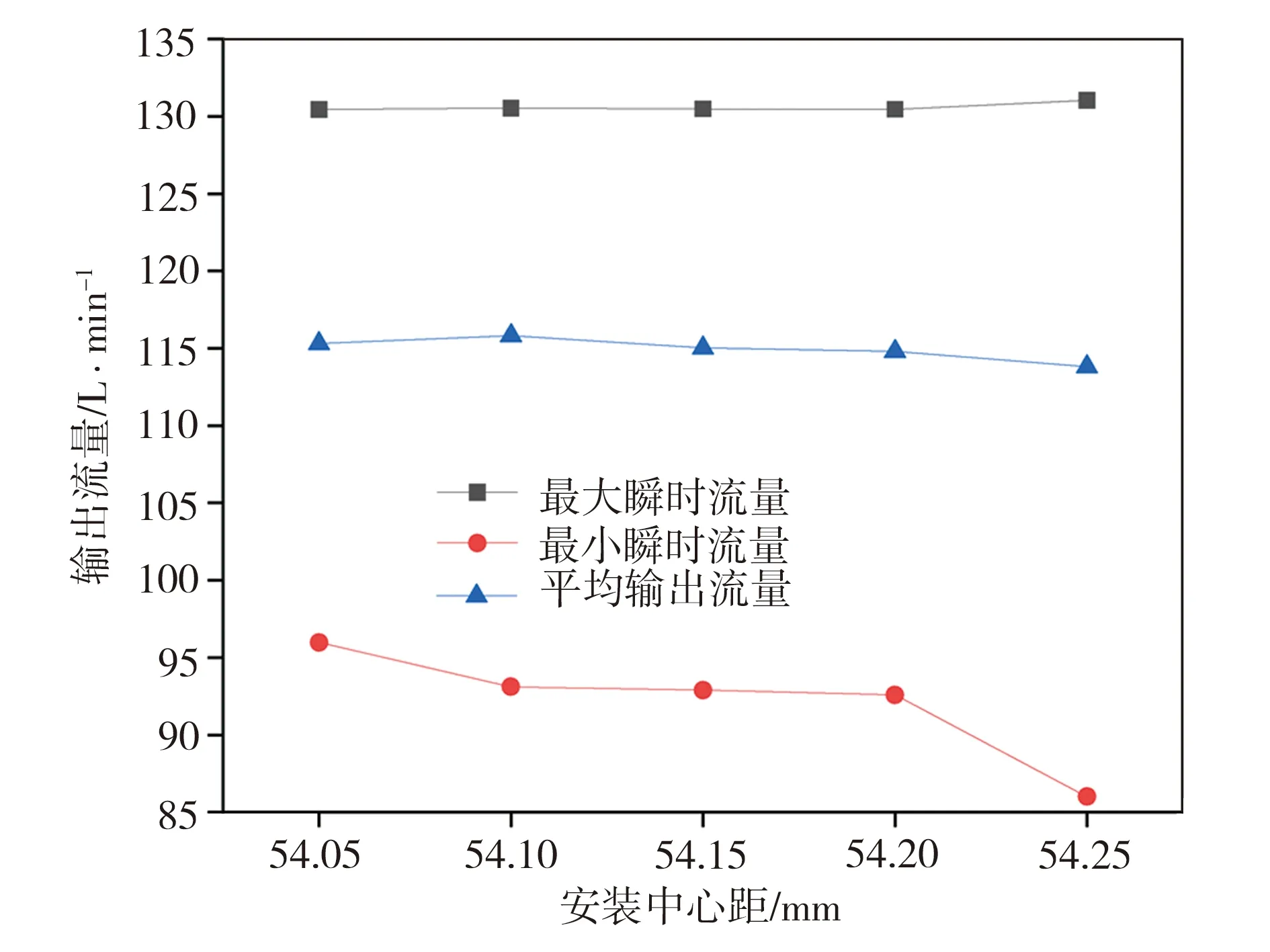

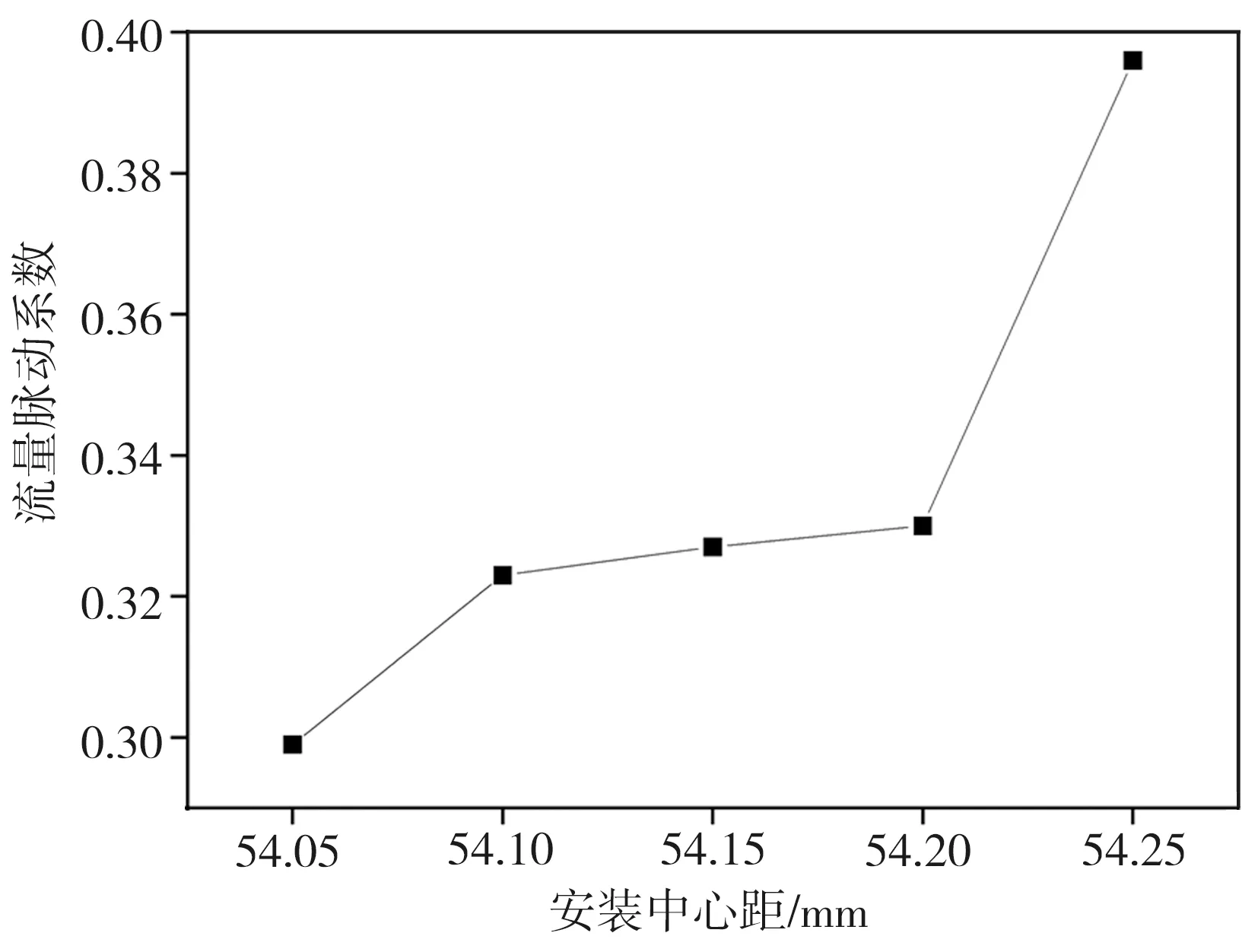

4.2 安装中心距对齿轮泵流量特性的影响

外啮合齿轮泵工作时,需要主、从动齿轮啮合齿廓之间形成润滑油膜,避免因热膨胀而导致卡死,因此要留有一定的齿侧间隙。但是齿轮通常按照无侧隙标准来设计,必须通过增大齿轮安装中心距来提供齿轮泵齿侧间隙[12],故而研究安装中心距对齿轮泵流量特性的影响十分必要。

在满足齿轮重叠系数ε>1的情况下,改变实际安装中心距,不改变仿真模型及齿轮泵其他参数,进行多次数值仿真,得到齿轮泵流量特性参数,如图9所示。

由图9可见,随着安装中心距的增大,齿轮泵的平均输出流量有所下降,最大瞬时流量略微增大。安装中心距从54.05 mm增至54.20 mm时,最小瞬时流量小幅下降,安装中心距从54.20 mm增至54.25 mm时,最小瞬时流量降幅较大,导致流量脉动系数显著升高,因此安装中心距过大对齿轮泵输出流量特性具有负面影响。

(a)输出流量

(b)流量脉动系数

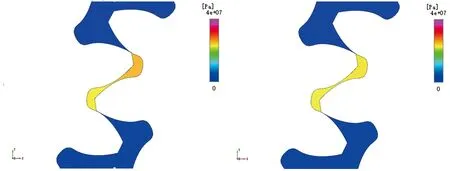

由不同安装中心距下困油现象最严重时的压力云图(见图10)可以看出,随着齿侧间隙的增大,齿轮泵困油现象得到缓解,困油压力显著下降。这表明在满足传动平稳的情况下,适当增大外啮合齿轮泵安装中心距不仅可以提供润滑油膜所需的齿侧间隙,对困油现象的缓解也有一定作用。

(a)54.05 mm

(c)54.15 mm

(e)54.25 mm

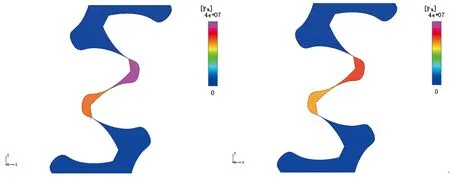

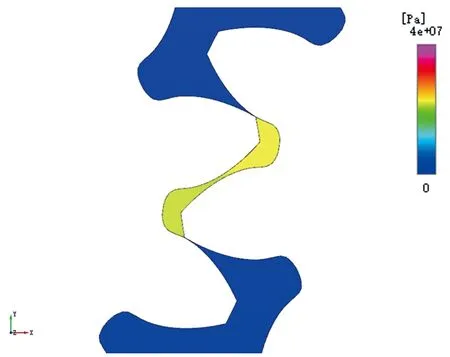

4.3 负载压力对齿轮泵流量特性的影响

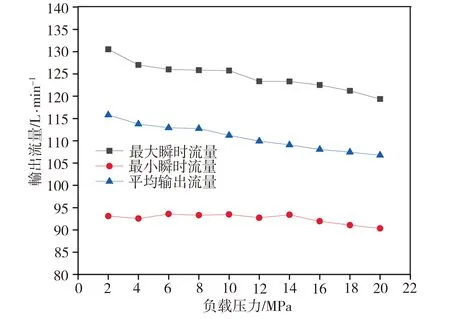

外啮合齿轮泵的实际工作压力由负载所决定,变动范围通常较大,对齿轮泵流量特性的影响也较大。在其他条件不变的情况下,只改变出口负载压力,通过多次仿真得到齿轮泵在不同负载压力P下的流量特性,结果见图11。图12是负载压力分别为2 MPa和20 MPa时,齿轮泵在最大瞬时流量时刻的速度云图,

(a)输出流量

(b)流量脉动

从图11可以看出,在本文未考虑端面间隙泄漏的情况下,随着负载压力由2 MPa增至20 MPa,齿轮泵的输出流量小幅减少,流量脉动(即最大最小瞬时流量差)和流量脉动系数呈现出明显下降趋势,表明负载压力增加使得齿轮泵流量输出更平稳。同时,结合图11和图12可知,尽管负载压力显著增大,但齿轮泵输出流量只是略微下降,齿侧间隙和齿顶间隙的流量泄漏情况未发生明显变化,这说明齿轮泵齿侧间隙和齿顶间隙的流量泄漏受负载压力影响不大。

(a)负载压力为2 MPa

(b)负载压力为20 MPa

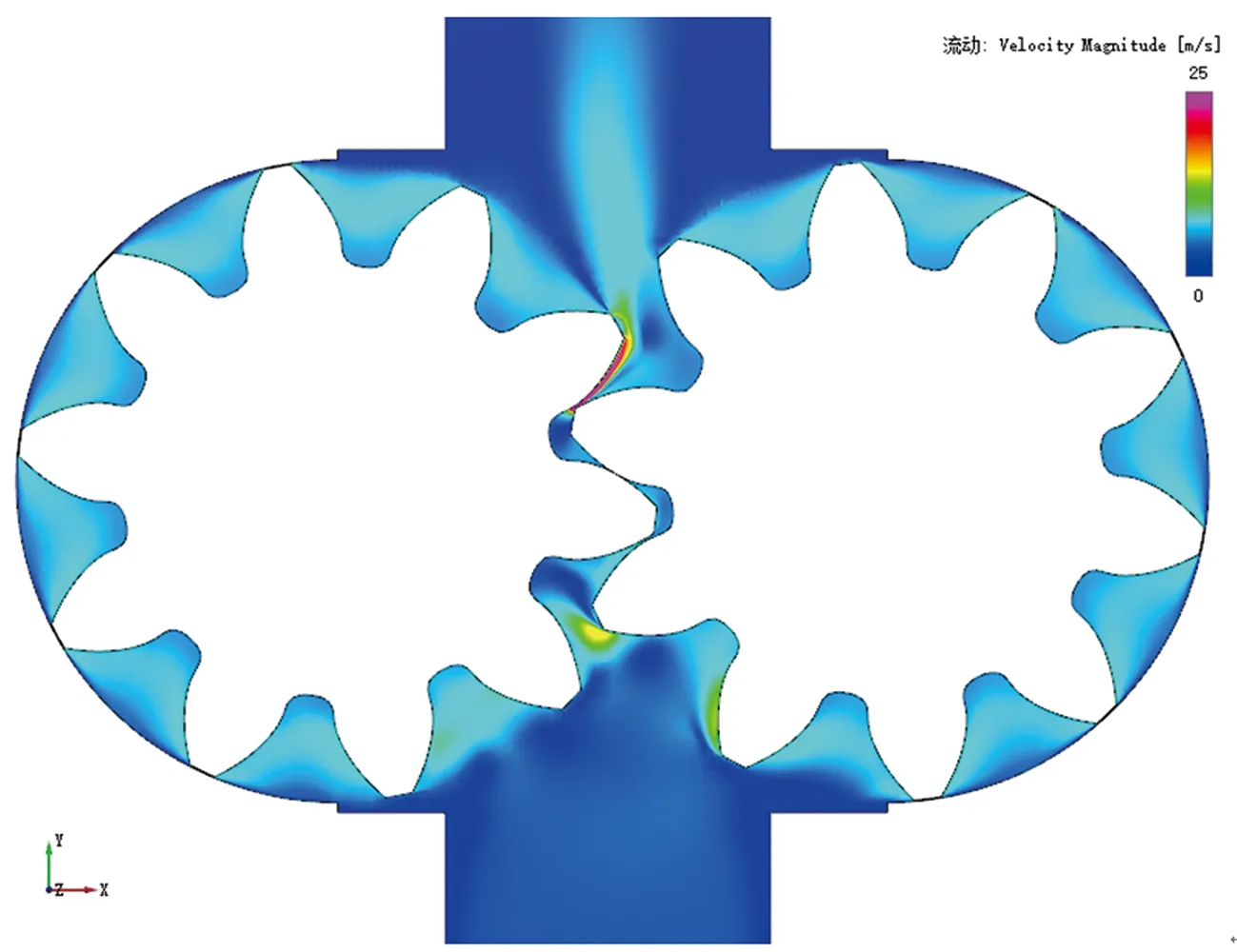

4.4 油液气体含量对齿轮泵流量特性的影响

在常温常压下液压油含有6%~12%(体积分数)的溶解气体,完全溶解状态下的空气对液压油的黏度和弹性模量几乎没有影响[13]。外啮合齿轮泵在运转过程中,随着主、从动齿轮不断旋转,吸油腔内齿轮齿廓之间容积增大,压强降低,会造成空化现象,通常包含液压油中空气随静压降低的体积膨胀以及达到液压油饱和压力时的液压油蒸发[14],在此过程中会产生剧烈的震动噪音,对齿轮造成冲蚀作用,同时也可能影响输出流量,齿轮泵输出流量的脉动又会影响整个液压系统的稳定,故而下面通过数值仿真来探讨油液气体含量对齿轮泵流量特性的影响。

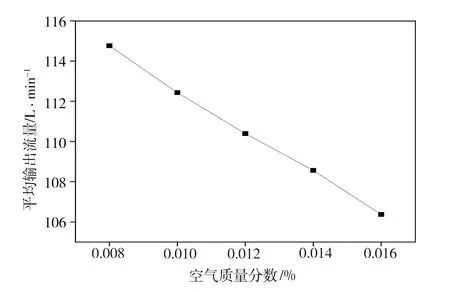

对于含有6%~12%(体积分数)气体的液压油,根据空气密度换算得出,在常温常压下该油液中气体的质量分数约为0.008%~0.016%。按此区间进行多次仿真,取计算稳定后齿轮旋转一周的流量波动,得到结果如图13和图14所示。

从图13和图14可以看出,随着液压油中气体质量分数的增加,齿轮泵输出流量脉动显著增大,平均流量则呈直线下降趋势,但总体降幅不大。由此说明,即使完全溶解的空气不影响液压油的弹性模量和黏度,但液压油中的空气仍然会对齿轮泵的流量特性造成较大影响,较高的油液含气率将导致齿轮泵更加严重的流量脉动,对液压系统产生更大的液压冲击,因此要尽可能地降低油液空气含量。

(a)0.008%质量分数

(b)0.010%质量分数

(c)0.012%质量分数

(d)0.014%质量分数

(e)0.016%质量分数

图14 不同空气质量分数下齿轮泵的平均输出流量

5 结论

(1)在齿轮泵瞬时输出流量最小时刻,困油区域压力显著升高,产生更明显的空化现象。

(2)在满足齿轮啮合重合度大于1的条件下,增加齿轮安装中心距以增大齿侧间隙,有利于润滑油膜的形成,缓解困油现象,但会导致流量脉动的升高。安装中心距要在满足齿轮泵工作平稳性的基础上适度增加。

(3)随着负载压力的升高,齿轮泵的平均输出流量小幅下降,流量脉动则呈现出明显下降趋势,因此适当增加负载压力可改善齿轮泵的输出流量特性。

(4)完全溶解在液压油中的空气也会对外啮合齿轮泵的流量特性造成不利影响,不仅使平均输出流量下降,还会显著增大流量脉动,因此应尽可能降低油液空气含量。