海底双层保温管预制用脱模材料比选

2021-06-16王洪洲海油发展珠海管道工程有限公司广东珠海519050

王洪洲(海油发展珠海管道工程有限公司,广东 珠海 519050)

0 引言

国内海底输油或混输管道因其所处的特殊环境对管道的保温性能要求严格。钢套钢结构保温管是目前应用比较成熟的结构,这种海底管道结构其优点是防护可靠性高,有效地减少内管热变形,并可以省去混凝土加重层,且该结构的保温材料导热系数低,保温性能好[1]。聚氨酯保温层的成型方法为模具浇注,是一种空腔内浇注硬质聚氨酯泡沫原料液体的方法。海底管道的保温不能简单地将内外管充当模具,一旦海管内外填充密实,将会影响后续的海上铺设施工,内管和外管留有一部分余量,便于管道焊接前对口错位移动等工作开展。因此,海底管道的双层保温管的工厂预制是必须在模具中完成的。

硬质聚氨酯泡沫塑料是用聚醚或聚酯与多异氰酸酯为主要原料,加入发泡剂和稳泡剂等,经混合搅拌、化学反应而形成的一种微孔发泡体。聚氨酯保温发泡采用钢质模具灌注成型,灌注设备为高压发泡机,钢质模具与外管尺寸一致,两个半圆形状,通过铰链联接,采用上下开合的结构。

聚氨酯与其它材料具有优异的粘结性能,这种性质在泡沫体模塑中是不利的。聚氨酯泡沫成型模具在生产过程中,为防止聚氨酯泡沫粘附于模腔内表面,损伤保温层,通常在模具内表面需要刷涂或喷涂脱模剂。这样可以延长模具寿命,同时使产品表面光滑、尺寸合格、减少废品。

1 保温管脱模原理

聚氨酯和模具内表面的粘结力来源于两个方面:其一,模具的表面通常会被一层很薄的水膜所覆盖,这层水膜与异氰酸酯反应后产生强力的粘合性;其二,粘合是由模具内表层的极性基团与聚氨酯的极性基团起反应而产生的化学键所致。

脱模剂的隔离性取决于其表面性质,而表面不湿润性物质的物性值是根据其临界表面张力的概念得出的。根据脱模剂润湿性能,临界表面张力小的物质作脱模剂,是隔离性最好的脱模剂[2]。用于保温管制品的脱模剂最常用的有油脂系的钙基润滑脂(俗称黄油)和有机氟化物两类。

2 传统保温管脱模技术

传统的保温管脱模多采用钙基润滑脂,属油脂系脱模剂,属于经常涂敷型,即每成型之前涂覆一次,它的迁移率较大。它使用温度不易超过60 ℃,聚氨酯发泡反应为放热反应,瞬时温度较高,润滑脂容易变软流淌,导致脱模剂分布不均,无法有效地实现润滑和脱模的作用,造成产品一次合格率低。

钙基润滑脂在使用前需要用有机溶剂稀释,通常选择柴油。使用时会污染周围作业环境,影响保温管外观。同时在穿管完成后,管端黄油残留过多,可能会影响现场的焊接或者其他作业。钙基润滑脂消耗大,根据某项目数据统计,内径为Φ406.4 mm、长度为12 m的钢管、40 mm厚保温层,每班生产45根,消耗175 kg钙基润滑脂,同时需要兑上40 L柴油。每次脱模剂涂抹的时间约3~4 min,影响下一根钢管的生产速度。黄油涂抹的人工投入量大,每次需要6人完成。

3 氟系脱模剂试验研究

氟系脱模剂包括全氟烷基化合物,又分为溶剂型和水剂型及喷雾型;全氟烷基丙烯酸酯;氟树酯粉末(低分子量PTFE);氟树脂涂覆膜(PTFE, FEP, PFA)。试验选择一种型号为PTFE2040的脱模剂。其化学成分:庚烷0%~4%;烃类溶剂85%~90%;有机树酯聚合物7%~9%,物理和化学性质如表1所示。

表1 PTFE2040型脱模剂物理化学性质

为验证选定该脱模剂的使用的效果和经济性,开展两轮工业试验研究。

3.1 脱模性能试验

试验目的:测试1次涂抹可脱模次数。

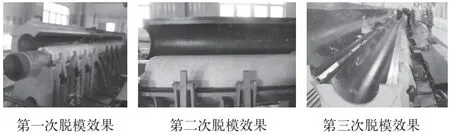

试验模具规格:内管Φ323.9×14.3 mm,保温厚度45 mm;保温层密:40~60 kg/m3;保温长度12 m;涂抹方式:机械喷涂。按照程序,将钢管放入模具中,注射聚氨酯原料,固化,开模并检查。一次性喷涂100 g脱模剂现场进行了四次脱模,现场脱模效果如图1所示。

图1 一次喷涂4次脱模试验效果

由脱模效果照片和现场记录数据可知:一次喷涂100 g的PTFE2040型号脱模剂,在环境温度10~12 ℃、相对湿度60%、模具温度17 ℃条件下,能够实现4次有效脱模,其中前3次脱模顺利,内腔表面粘结少量聚氨酯,粘接量依次增加,外观无缺陷、漏洞。第4次脱模顺畅完成,但内腔表面粘接聚氨酯泡沫现象更明显。

由此可得结果:在脱模剂一次涂抹完成后,可进行3次效果较好的脱模。生产模式可采用一次喷涂和逐次补喷实现。

3.2 脱模剂用量试验

试验目的:测试多次喷涂达到正常脱模效果时,每次补喷的脱模剂用量。

试验模具规格与3.1节一致。涂抹方式:机械喷涂。每次喷涂完成后补喷涂一定量的脱模剂;首次喷涂量为150 g,二次补充喷涂15 g,三次补充喷涂10 g。脱模效果如图2所示。

图2 脱模剂补喷涂效果试验

通过试验可知:补喷涂后实现了3次有效的脱模。每次脱模的停机时间即清理、重新补喷涂的时间在1.5~2.0 min内,时间较短。3次脱模保温层外观质量好,脱模顺畅,平均每次补喷涂的量在10~20 g,停机时间在1.5~2.0 min,低于刷黄油的停机时间(3~4 min)。

4 两种脱模剂材料使用对比

传统的脱模剂为钙基润滑脂,属油脂系脱模剂。氟系脱模剂是有机树脂化合物溶液,其脱模机理是在模具表面形成一层光滑惰性特氟龙薄膜。两者的主要性能比较如表2所示。

表2 两种脱模剂性能比较

通过性能比较,氟系脱模剂优势明显,但是其单位成本较高。

考虑海底保温管预制过程,其成本除脱模材料外,还包括清洗模具成本、停机成本等。在实际海底保温管生产中,与钙基润滑脂成本对比,单根保温管材料成本氟系高20%,但是人工成本少5~6倍,停机时间短,每根节省2 min,每班提高速度20%。综合成本核算,氟系脱模剂更经济。

5 结语

氟系脱模剂替代钙基润滑脂,在以下几个方面具有明显的优势:脱模性能好,可实现一次涂抹多次脱模;减少了对车间环境的污染;工艺操作上更容易实现,1个人即可实现,节省了人力;氟系脱模剂的综合使用成本明显降低;氟系脱模剂的使用提高了生产速度。综上所述,PTFE2040型号的氟系脱模剂比钙基润滑脂在成本、脱模性能和生产效率上均有明显优势,目前已经在多数海底双层保温管预制中推广使用。