喷墨打印量子点墨水调控

2021-06-16李丹阳王俊杰李妙姿彭俊彪

郭 标, 穆 兰, 罗 宇, 李丹阳, 王俊杰, 李妙姿, 彭俊彪

(华南理工大学 发光材料与器件国家重点实验室, 广东 广州 510641)

1 引 言

量子点(QDs)具有稳定性好、发射峰窄、发光效率高、可通过改变量子点尺寸调节发射颜色等优点,在显示和照明领域呈现出巨大的应用潜力[1-4]。随着材料和制造工艺的发展,量子点发光二极管(QLED)显示性能逐渐达到了应用水平[5-9]。彭笑刚课题组报道,在QD层和氧化物电子输运层之间插入绝缘层聚甲基丙烯酸甲酯(PMMA),制备的红色QLED的外量子效率(EQE)达到20.5%[6]。钱磊课题组制备的红光、绿光和蓝光QLED的EQE均高于10%[10]。然而,上述报道的QLED器件均采用旋涂工艺制备,难以实现红、绿、蓝(RGB)图案化结构,限制了量子点在显示领域的应用[11-14]。喷墨打印技术是一种无需高精度掩模版、材料利用率高、可图案化并且可兼容大尺寸显示器件的溶液加工技术,可能成为QLED显示量产技术的首选途径[15-18]。

利用喷墨打印制备高性能QLED,墨水配制对提高器件发光性能至关重要,喷墨打印墨水不仅需要满足可打印性,还要保证打印薄膜厚度的均匀性和发光质量。咖啡环效应是墨滴干燥时常见的薄膜不均匀现象,边缘高中心低的薄膜形貌会导致器件发光不均匀,产生漏电流,降低器件的发光效率。一般情况下,咖啡环问题可通过调整墨水组成解决,以获得厚度均匀平整的薄膜[19-22]。Moon等[23]采用高沸点、低表面张力的乙二醇与低沸点、高表面张力的水共混作为纳米银颗粒的墨水溶剂,产生自外向内的马兰戈尼流,在平面基板上采用喷墨打印技术制备出厚度均匀的纳米银线薄膜;Denneulin等[24]采用同样的墨水配方,也打印出平整均匀的碳纳米管薄膜。2016年,彭俊彪课题组[25]报道了基于喷墨打印技术制备的分辨率为120 PPI的绿光QLED,采用邻二氯苯和环己基苯(CHB)作为量子点墨水的复合溶剂,通过调整墨水的粘度和打印墨滴与基板的接触角,制备了无咖啡环效应的量子点薄膜。但是,由于聚醚酰亚胺(PEI)的引入,器件的起亮电压高达5.1 V,最大电流效率仅为4.5 cd/A。2017年,Liu等[26]采用癸烷和CHB作为量子点墨水的复合溶剂,通过调整墨水粘度,使墨滴在干燥过程中实现了三相线的滑移,消除了咖啡环,制备的喷墨打印红光QLED器件电流效率为4.4 cd/A。2019年,Yang等[27]报道了喷墨打印正装结构的绿光QLED器件,采用正辛烷和CHB作为量子点墨水的复合溶剂,同样制备了无咖啡环的量子点薄膜,但器件最大电流效率为2.8 cd/A,最大亮度3 000 cd/m2。然而,上述文章中大部分工作是在平面基板上研究量子点液滴成膜过程,较少研究墨滴在像素结构中干燥成膜过程,而且器件的性能比较低,与实际应用的需要相差甚远。

喷墨打印器件的结构设计对打印器件性能影响巨大。对于倒置结构的器件,电子传输层氧化锌(ZnO)位于量子点的下层,通常量子点溶剂不能溶解ZnO,具有较好的溶剂正交性,容易制备高质量的发光量子点与电子传输层薄膜。但是,在正装结构的器件中,空穴传输层位于量子点的下层,常用的空穴传输层材料,如聚[双(4-苯基)(4-丁基苯基)胺](Poly-TPD)或聚[9,9-二辛基芴-CO-N-(4-丁基苯基)二苯胺] (TFB)等,容易被量子点墨水侵蚀,导致空穴传输层薄膜质量变差,甚至还会导致器件漏电流严重。Haverinen等采用正装器件结构,在Poly-TPD薄膜上采用喷墨打印工艺制备量子点薄膜,得到的器件最高亮度为 381 cd/m2,EQE 为 0.19%[28]。器件性能较低的原因是量子点墨水溶剂氯苯会溶解下层的Poly-TPD,使空穴传输层与量子点层界面出现一定程度的共混,从而影响了器件性能。为了解决这个问题,Sun等[29]将TFB进行交联反应,提高了TFB的耐溶剂性,最终制备的正装打印量子点器件性能有所提高,但是交联的TFB溶解度降低,增大了溶液粘度,增加了打印的难度。2016年,韩国首尔大学的Lee 等[30]报道了喷墨打印工艺制备倒置红光QLED,电子传输层ZnO与量子点墨水实现正交,从而避免了量子点墨水侵蚀下层薄膜的问题;但是由于打印的量子点薄膜形貌较差,器件最大电流效率仅为0.29 cd/A。此外,由于顶发射器件结构存在微腔效应,在一定程度上可以提高光取出效率,这样器件的外量子效率会得到较大的提升[31-32]。因此,本文采用倒装顶发射器件结构,利用喷墨打印工艺研制高性能QLED点阵器件,获得了高性能量子点阵列发光器件,为研制高性能彩色量子点发光显示器件提供了参考。

2 实 验

2.1 实验材料与仪器

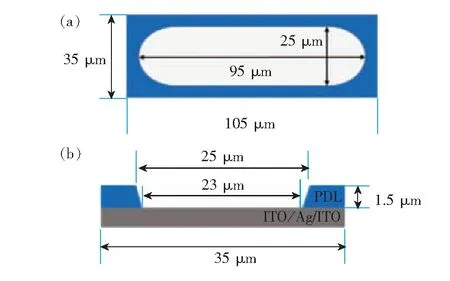

实验材料:ZnO溶液购于广东普加福光电科技有限公司,吸收边350 nm,粒径3~5 nm。CHB、1-十八烯(ODE)、正辛烷试剂购于Sigma-Aldrich公司。绿光量子点购于嘉兴纳鼎光电科技有限公司。240 PPI分辨率的像素结构基板由广州新视界光电科技有限公司提供,基板的绝缘隔离材料(像素定义层:PDL)高度约1.5 μm,有效发光面积8 mm×11 mm,子像素排列如图1所示。

图1 240 PPI分辨率像素结构基板示意图。(a)单个像素平面尺寸图;(b)窄边方向截面图。

仪器设备:喷墨打印机是美国 MicroFab 公司的 JetLab Ⅱ,打印喷嘴内径20 μm;小分子有机金属蒸镀设备为Anstrom Engineering 的蒸镀仪器。

测试仪器:台阶仪,Canon光学显微镜,CS200亮度采集-Keithley2400电源联用电学光学测试系统,3M测试夹。

2.2 量子点墨水配制

将溶剂为正辛烷的绿光量子点在真空中抽干成粉末状,分散在混合溶剂(CHB与ODE)中,量子点墨水浓度为30 mg/mL。

2.3 器件制备

基板清洗:ITO/Ag/ITO玻璃作为阳极基板,先后用异丙醇、洗涤剂、去离子水和异丙醇超声清洗10 min;另外一种带像素结构的PDL基板采用去离子水超声清洗10 min,然后将基板放置于70 ℃电烘箱中烘干2 h,除去多余液体,供下一步使用。

电子传输层制备:采用ZnO作为电子传输层,因为ZnO具有较好的电子迁移率、与量子点能级结构相匹配以及较好的耐溶剂性能。普通ITO基板采用旋涂工艺制备,ZnO溶液浓度为 20 mg/mL,旋涂转速为3 000 r/min,旋涂时间为30 s,120 ℃退火15 min;带有像素结构基板的ZnO层也采用旋涂方法制备,由于其具有疏水性,所以ZnO溶液浓度增加为 30 mg/mL,旋涂转速为2 000 r/min,旋涂时间为30 s,120 ℃退火15 min。两者ZnO薄膜厚度均为40 nm左右。

发光层制备:普通ITO基板的发光层采用旋涂工艺制备,量子点浓度为15 mg/mL,旋涂转速为3 000 r/min,旋涂时间为30 s,120 ℃退火15 min;带有像素结构基板采用喷墨打印工艺制备,量子点墨水浓度为30 mg/mL,打印完成后真空干燥30 min,然后再经过120 ℃退火15 min。两者量子点薄膜厚度均为15 nm左右。

其他功能层制备:其他功能层采用真空蒸镀工艺制备。首先蒸镀40 nm具有良好空穴迁移率的三(4-咔唑-9-基苯基)胺 (TCTA)作为空穴传输层;再蒸镀8 nm的氧化钼(MoOx),促进载流子的注入;最后蒸镀20 nm的Ag,保证电极具有良好的导电性和较高的透光率。

每个器件的发光面积为0.1 cm2。器件工作时,ITO接阴极,Ag接阳极,电子从ITO注入ZnO;然后经过ZnO层到达量子点发光层,同时空穴通过阳极进入空穴注入层MoOx;之后经过空穴传输层TCTA到达量子点发光层,与电子结合形成激子;激子以辐射跃迁的形式回到基态并发光。器件结构如图2所示。

图2 器件结构图

3 结果与讨论

3.1 墨水配制对量子点薄膜形貌的影响

量子点层的厚度对QLED性能的影响较大,平面上成膜质量一般用咖啡环因子来判断,即薄膜中心厚度与边缘厚度的比值,越接近于1则说明薄膜咖啡环效应越弱,形貌越好。但是,这种方法只比较了边缘厚度和中间厚度,无法判断整个薄膜形貌好坏。

在像素发光器件中,常会看到只有中心区域发光、而边缘发光较弱或者不发光的情况,这是因为QLED对量子点厚度具有敏感性,量子点层厚度细微的变化都会导致器件发光面积的变化,因此这里定义一个在像素结构中判断量子点薄膜形貌的方法。如图3所示,薄膜中心10%宽度范围内的厚度定义为薄膜的中心厚度h,中心厚度h±20%的厚度区域的宽度为有效宽度W,有效宽度W越大则说明量子点薄膜的平整性越好,边缘堆积的量子点越少;定义像素结构中薄膜的均匀性为有效宽度W与像素坑宽度的比值,该值越接近于1则说明量子点薄膜越平整。

图3 量子点薄膜形貌示意图

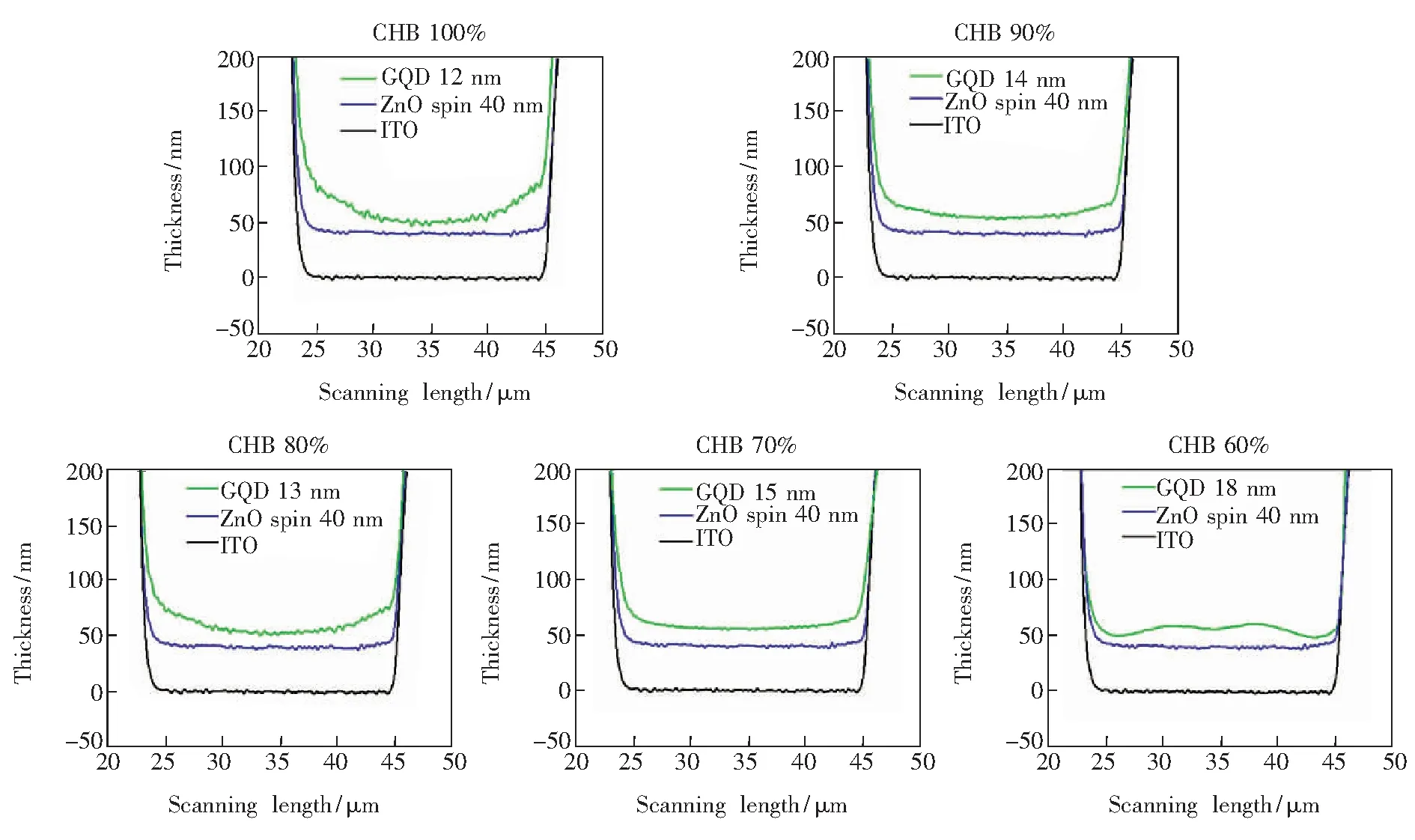

图4为量子点复合溶剂中CHB的含量分别为100%、90%、80%、70%、60%时,打印的量子点薄膜短轴台阶仪扫描图,其基底为旋涂了ZnO的240 PPI分辨率的像素基板。如图所示,采用单一CHB溶剂的量子点墨水成膜会出现明显的边缘堆积现象,大量的量子点都沉积在像素坑的边缘墙壁上,而薄膜中部的量子点则很少。随着墨水中ODE含量的增加,薄膜的形貌有所改善,边缘堆积减弱,薄膜变得平整。当CHB∶ODE=7∶3时,薄膜的形貌达到最平整的状态。当墨水中ODE的含量继续增加时,CHB∶ODE=6∶4,边缘堆积现象同样被抑制,但是中心区域开始出现突起,量子点开始趋向于在中心区域沉积。

图4 不同CHB含量的墨水在像素坑中量子点薄膜形貌图

从表1可知,当CHB∶ODE=10∶0时,量子点薄膜的中心厚度最薄,只有11.9 nm,中心厚度±20%的薄膜宽度也只有10.3 μm,像素坑底部总宽度为23 μm,计算得到均匀的部分为45%。此时量子点薄膜的边缘堆积严重,薄膜中心沉积的量子点较少,中心厚度较薄,量子点薄膜呈现中间薄两边厚的状态。随着墨水体系中ODE含量的增加,中心厚度逐渐增加,有效宽度增加,边缘堆积现象被抑制,量子点被带到边缘的数量减少,量子点薄膜厚度的均匀性变好。当CHB∶ODE=7∶3时,量子点薄膜的有效宽度达到最大的21.7 μm,均匀性达到94%。当CHB∶ODE=6∶4时,量子点薄膜由于中心突起,均匀性有所降低。

表1 不同CHB含量墨水打印的量子点薄膜形貌参数

量子点的成膜形貌与墨水配方密切相关。与平面上成膜容易产生咖啡环类似,在像素结构中量子点容易形成边缘堆积的薄膜形貌。为了使量子点从边缘迁移到像素坑中心,需要增大液滴内部自外而内的马兰戈尼流。

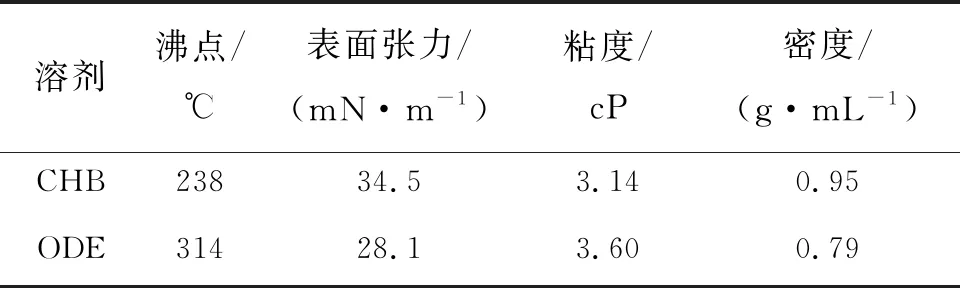

表2为CHB和ODE的沸点、表面张力等物理参数,在选择量子点溶剂时,利用了双溶剂体系增强马兰戈尼流的基本原理。CHB是一种沸点较低、表面张力较高的溶剂,而ODE则是沸点高、表面张力低的溶剂,可以有效地增强自外而内的马兰戈尼流;同时两种溶剂的粘度都较低,并且对量子点都有较好的溶解性。

表2 CHB和ODE的沸点、表面张力等物理参数

从图5可知,不同比例量子点墨水的粘度和表面张力都在一个合适的范围内,具有良好的可打印性。随着ODE含量的增加,混合溶剂的表面张力逐渐降低,粘度逐渐增大。墨水在ZnO上的接触角一直都很小,这说明量子点液滴在ZnO上有良好的浸润性。

图5 不同比例墨水的表面张力、粘度和在ZnO上的接触角。

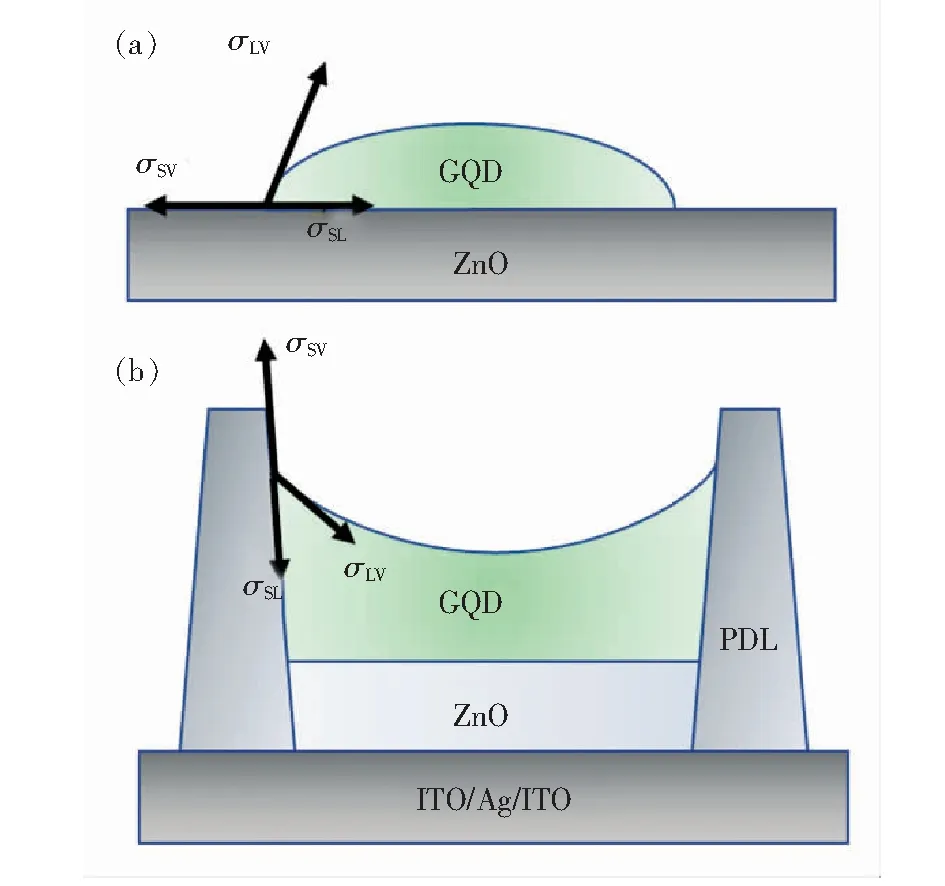

墨滴的铺展状态如图6(a)所示,可以根据杨氏方程描述固-液-气三相界面之间关系,σLVcosθ=σSV-σSL,这里σLV、σSV、σSL分别是液体-固体、固体-气体、固体-液体表面张力,根据测得的墨水在ZnO衬底上的接触角θ=5°可知,量子点墨水在ZnO衬底上具有非常好的浸润性。图6(b)为量子点墨水在像素结构的基板上铺展的示意图,由于器件第一层的ZnO是通过旋涂方法制备,导致像素坑壁上附着了ZnO层。根据上述的杨式方程,液滴在落入像素坑后,液滴边缘在三种表面张力的合力作用下,沿着隔离柱向上移动,由于ZnO对于量子点墨水具有良好的浸润性,最终形成的平衡状态为很严重的下凹液面。

图6 量子点墨水在ZnO衬底上的接触角示意图。(a)墨水在平坦ZnO衬底上的接触角示意图;(b)墨水在旋涂了ZnO的像素坑基板接触角示意图。

随着液滴的干燥,边缘溶剂的挥发速度比中心的要快,附着在墙壁上的液体挥发量比中心要多,为了维持凹液面的平衡状态,中心的液体不断向边缘补充,形成了从中心到边缘的毛细流动。大量的量子点被带到边缘处沉积,形成了严重的边缘堆积现象。

本文采用的复合溶剂体系中,CHB是低沸点、高表面张力溶剂,ODE是高沸点、低表面张力溶剂。在液滴干燥过程中,边缘的液滴挥发速度比中心要快,边缘低沸点的CHB挥发较多,ODE相对含量上升,此时与中心相比,边缘液体表面张力较小,形成了表面张力梯度,产生了自边缘向中心的马兰戈尼流,将溶质从边缘带到了中心,缓解了液滴干燥过程中的边缘堆积现象。马兰戈尼流与毛细流的方向如图7所示。当增加墨水中ODE含量时,马兰戈尼流效应增强,更多的量子点被带到像素坑的中心沉积,边缘堆积的量子点减少,从而形成的量子点薄膜均匀性越好。但是当CHB∶ODE=6∶4时,马兰戈尼流过强,中心的量子点沉积过多导致薄膜中心突起,薄膜的均匀性反而降低。

图7 液滴在像素坑内的马兰戈尼流与毛细流方向示意图

3.2 墨水配制对量子点发光器件的影响

量子点薄膜形貌会直接影响器件的电致发光性能,图8给出了不同比例墨水制备的打印器件在4 V电压下的电致发光情况。当采用单一CHB作为墨水打印的器件,其电致发光区域很小,窄边宽度只有10.8 μm。当在墨水中添加10%的ODE时,量子点薄膜形貌变好,均匀性增大,电致发光宽度扩大到14.8 μm。当墨水比例达到CHB∶ODE=7∶3时,薄膜形貌最好,其电致发光的宽度达到最大的21.5 μm。当墨水比例达到CHB∶ODE=6∶4时,量子点薄膜中心突起,均匀性降低,发光宽度也降低到18.1 μm 。

图8 不同比例墨水打印的器件在4 V电压下的电致发光图

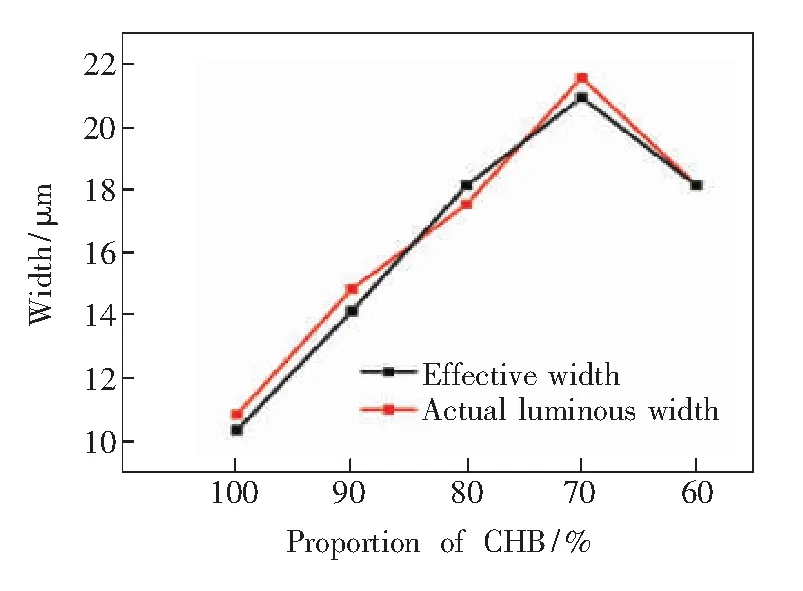

从图9可知,量子点薄膜的有效宽度与器件电致发光的宽度具有高度的一致性。因为在像素结构中,QLED对量子点厚度具有很强的敏感性,一旦边缘区域比中心区域厚20%,那么过厚的区域在同样的驱动电压下发光变弱,甚至不发光,只有量子点层在合适的厚度范围内QLED器件才会发光。薄膜的有效宽度可以有效地反映器件的电致发光质量,这种方法对我们判断薄膜均匀性和电致发光情况具有重要的意义。

图9 不同比例墨水打印成膜的有效宽度和实际电致发光宽度对比数据图

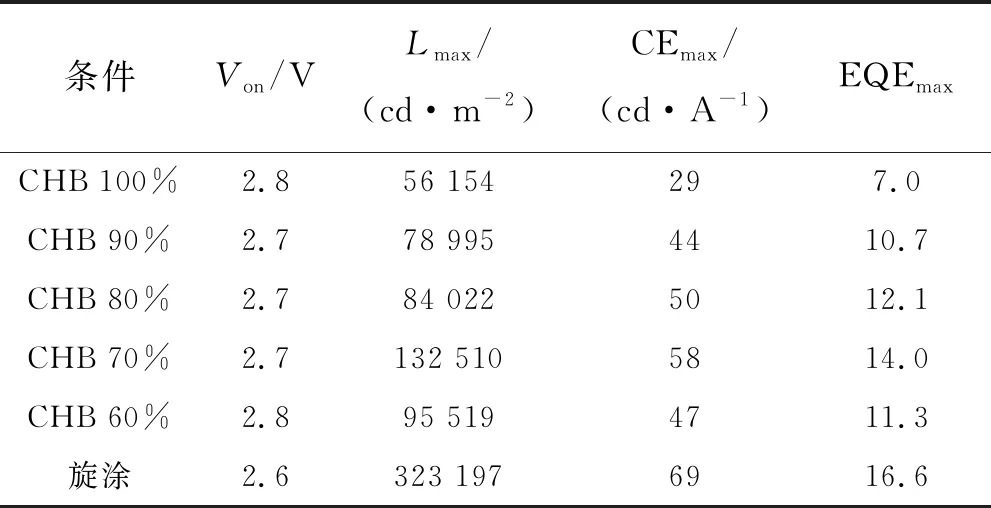

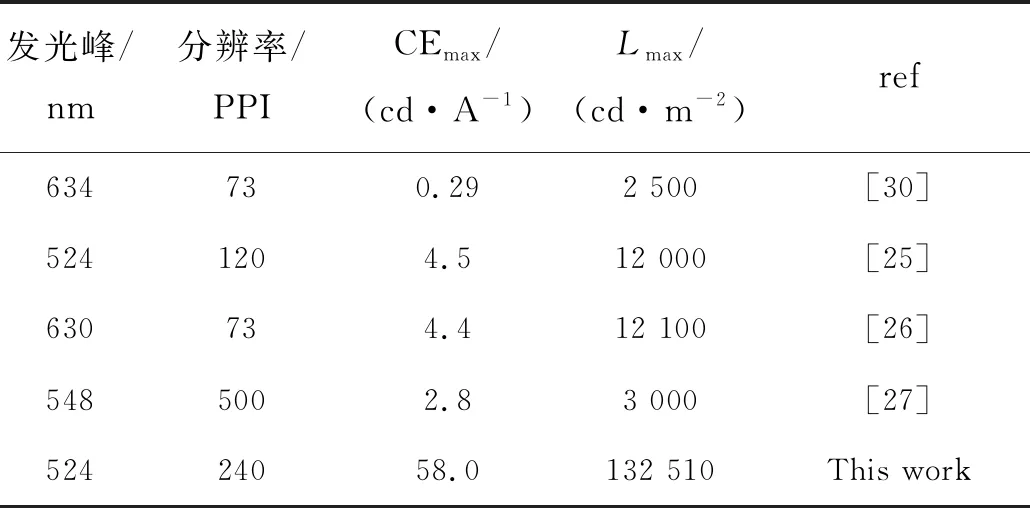

图10为同比例墨水打印器件和旋涂器件的J-V-L曲线和CE-J曲线,表3为不同比例墨水打印器件和旋涂器件性能汇总表。从这些结果可以看出,打印器件的效率与其墨水配方密切相关。当采用单一CHB作为量子点溶剂时,薄膜的均匀性较差,电致发光面积较小,器件电流效率和EQE都偏低;当量子点墨水中ODE的含量逐渐增多,量子点薄膜的均匀性逐渐提升,电致发光面积变大,器件电流效率和EQE都会提高;当CHB∶ODE=7∶3时,器件的性能达到最好,其电流效率达到58.4 cd/A,EQE达到14.0%,达到了旋涂器件的84.3%。表4汇总了近几年来喷墨打印像素结构的QLED器件性能,对比文献报道,我们所制备的喷墨打印QLED器件性能有明显的提升。

图10 不同比例墨水打印器件和旋涂器件的电学特性曲线。(a)J-V-L 曲线;(b)CE-J 曲线。

表3 不同比例墨水打印器件和旋涂器件性能汇总

表4 喷墨打印像素结构QLED器件性能总结

4 结 论

本文设计了 CHB和ODE混合溶剂作为量子点墨水,在具有像素结构的基板上采用喷墨打印工艺制备了形貌良好、厚度均匀的量子点薄膜。通过对墨水中CHB和ODE溶剂组分的优化,调控马兰戈尼流的强度,使马兰戈尼流与毛细流达到平衡,像素坑中QD薄膜的边缘堆积现象被有效地抑制,打印制备的量子点薄膜形貌均匀平整。在此基础上,研制的240 PPI分辨率的印刷倒置顶发射绿光QLED器件,启亮电压为2.7 V,最大亮度为132 510 cd/m2,最大电流效率为58 cd/A,最大EQE为14.0%。这种墨水配制方法对喷墨打印制备高分辨率、高亮度、高效率彩色QLED显示屏具有一定的指导意义。

本文专家审稿意见及作者回复内容的下载地址:http://cjl.lightpublishing.cn/thesisDetails#10.37188/CJL.20210178.