高温热处理a面AlN表面形貌演变机理

2021-06-16隋佳恩贲建伟张山丽郭冰亮石芝铭贾玉萍黎大兵孙晓娟

隋佳恩, 贲建伟, 臧 行, 蒋 科, 张山丽, 郭冰亮,陈 洋, 石芝铭, 贾玉萍, 黎大兵, 孙晓娟*

(1. 中国科学院长春光学精密机械与物理研究所 发光学及应用国家重点实验室, 吉林 长春 130033;2. 中国科学院大学 材料科学与光电工程中心, 北京 100049; 3. 北京北方华创微电子装备有限公司, 北京 100049)

1 引 言

AlN是第三代半导体的典型代表,具有直接宽带隙(6.2 eV)、良好的化学稳定性和热稳定性等优势,并且能够解决外延AlGaN材料开裂的问题,是深紫外发光二极管(Light-emitting diode, LED)普遍采用的基底材料。目前,AlN材料通常生长在c-sapphire衬底上,由于Al原子与N原子电荷中心不重合,使得AlN成为极性材料,存在强自发极化与压电极化效应。基于极性AlN外延的AlGaN深紫外LED中的强极化效应引起量子阱中电子、空穴波函数的分离,即量子限制斯塔克效应(Quantum-confined Stark effect,QCSE),直接降低深紫外LED的量子效率,成为制约深紫外LED效率提升的重要原因。

为了降低AlN基光电子器件中的QCSE,提出了对量子垒进行Si掺杂[7]、适度降低AlGaN基紫外LED量子垒中Al组分[8]等多种方案。但是,这些方法均无法从本质上消除QCSE的影响。消除QCSE效应最根本的方法是利用非极性面的AlN基底材料(包括a面以及m面,其中a-AlN更有利于后续的外延生长[9]),进而获得非极性面的量子阱结构。

但是,相比在c-sapphire衬底上生长极性c-AlN,非极性a-AlN生长面临更大的挑战,目前尚难以实现高质量a-AlN材料。其主要原因如下:(1)c-AlN生长在c-sapphire衬底上,尽管c-AlN与c-sapphire之间存在大的晶格失配,但是各个方向的失配度是均匀的。而a-AlN生长在r-sapphire衬底上,a-AlN与r-sapphire之间失配度大且不均匀:平行于c轴方向a-AlN与r-sapphire衬底之间的失配度为-2.8%,而垂直于c轴方向a-AlN与r-sapphire衬底之间的失配度为13.1%[10]。因此,难以在r-sapphire衬底上实现高质量非极性AlN的生长。(2)对于a-AlN而言,沿着a轴方向的Al—N键能相比c轴方向的键能弱,引起a-AlN中的晶粒比c-AlN更容易发生扭转和倾斜,致使a-AlN薄膜中缺陷密度增加,使得生长高质量a-AlN面临巨大的挑战[11]。

本文对高温热处理a-AlN表面形貌演变进行了深入研究,利用原子力显微镜(Atomic force microscope,AFM)分析a-AlN表面形貌演变过程,利用第一性原理计算Al原子、N原子的结合能,揭示了a-AlN表面形貌演变机理,并建立了理论模型。结果表明,在高温热处理过程中Al、N原子更趋向于从a面与m面分解,而在c面吸附,使得a-AlN样品表面在高温热处理过程中出现了沿c轴方向的条纹形貌,提升了a-AlN原子排布的方向性。本研究为高质量a-AlN薄膜及高性能深紫外LED研制提供了基础。

2 实 验

通过Multimode 8型号原子力显微镜表征a-AlN表面形貌,通过SHIMADZU UV-3101PC型号紫外-可见分光光度计表征a-AlN光学特性。所有测试均在室温下完成。

3 结果与讨论

图1为a-AlN表面形貌随热处理温度变化的AFM表征结果,图1(a)~(d)分别为a-AlN在0,1 600,1 700,1 750 ℃温度下热处理60 min的表面形貌。由图可知,未经过热处理的a-AlN样品表面形貌呈随机分布的岛状形貌,如图1(a)所示。该岛状形貌的形成主要与磁控溅射制备a-AlN薄膜的物理过程相关:靶材表面被高能粒子轰击出的溅射粒子随机沉积在衬底表面,并在衬底表面发生迁移,最终聚集形成随机的岛状形貌。与未经退火处理的样品相比,在1 600 ℃温度下退火60 min的a-AlN 样品表面形貌并无明显变化;但是在1 700 ℃温度下退火60 min后,a-AlN 样品表面出现了沿c轴方向规则排列的条纹,表明a-AlN模板表面形成高取向性条纹的阈值温度在1 600~1 700 ℃之间。并且随着退火温度升高,a-AlN表面条纹形貌的面积逐渐增大(如图1(c)、(d)所示)。

图1 a-AlN在0 ℃(a)、1 600 ℃(b)、1 700 ℃(c)和1 750 ℃(d)退火60 min后的表面形貌AFM图。

为进一步探究高取向性条纹形貌形成机理,在相同热处理温度条件下,探索a-AlN表面形貌与热处理时间的演变关系。由于1 750 ℃退火过程会破坏样品表面(该现象将在后文进行讨论),因此热处理温度选择为1 700 ℃。图2(a)~(d)分别为a-AlN在1 700 ℃下热处理120,180,240,480 min后的表面形貌。由该表征结果可知,a-AlN样品表面规则化排列条纹与退火时间直接相关:随着热处理时间的增加,a-AlN薄膜表面的条纹形貌面积逐渐增大,在1 700 ℃热处理480 min的条件下,a-AlN表面演变为高取向性条纹原子台阶形貌。该实验结果表明,高温热处理a-AlN过程中的高取向性条纹原子台阶形貌演变是一个持续演变的过程。由于高温为a-AlN中Al、N原子运动提供了能量,a-AlN薄膜在高温热处理过程中原子重新排布有可能是引起高取向性条纹原子台阶形貌演变的主要原因。

图2 a-AlN在1 700 ℃退火120 min(a)、180 min(b)、240 min(c)、480 min(d)后的表面形貌AFM图。

利用第一性原理分析了a-AlN薄膜的原子行为。计算采用基于密度泛函的维也纳从头模拟软件包[24],用普度-伯克-恩泽霍夫[25]形式的密度泛函来描述交换关联作用,在投影缀加平面波赝势[26]的框架下,截断能选取为400 eV。在电子结构优化时,能量和力的收敛结构分别取10-4eV和0.2 eV/nm。采用slab模型计算原子表面吸附能,真空层设置为大于2.0 nm,其中模拟c面、m面、a面的超胞大小分别为:1.63 nm×1.88 nm×2.81 nm、1.56 nm×1.51 nm×2.90 nm、1.51 nm×1.63 nm×2.94 nm,采用包含Γ点的1×1×1的K点取样。底层的AlN固定以保持体相构型。为了加快计算收敛,slab模型底部的Al和N原子分别用带电荷1.25e和0.75e的分数氢原子饱和。根据公式:

Ebind=Eslab+adatom-Eslab-Efree adatom,

(1)

计算了吸附原子吸收模型的结合能,其中Ebind是Al/N原子的原子结合能,Eslab+adatom代表整个体系的总能量,Eslab和Efree adatom分别是完整slab基底和自由Al/N原子的能量。根据该公式定义,结合能为负值代表结合后的体系更稳定,结合能数值越低代表结合能力越强。

根据结合能与迁移势垒的计算结果,在热处理温度更高以及热处理时间更长的条件下,a-AlN表面的Al/N原子更趋向于从m面解离进而暴露出一部分m面,由于相邻的m面和a面呈30°夹角,使得a-AlN表面呈现出高度有序的条纹形貌。同时解离出的Al/N原子倾向于在表面沿[0001]方向迁移,进而在c面吸附,使条纹倾向于在侧向(c方向)继续生长,导致条纹结构更加显著。根据计算结果建立了模型来描述a-AlN表面在高温退火过程中的解离和再吸附过程,如图3(c)所示,在高温热处理的过程中,m面上的Al/N原子最先倾向于解离出来,暴露的a面、m面形成表面条纹;解离出来的Al、N原子吸附在c面导致条纹进一步地侧向生长,最终形成了沿着c方向的高取向性条纹原子台阶形貌。

图3 (a)优化后的Al/N原子在AlN不同晶面上的吸附构型;(b)Al/N原子在a-AlN表面的势能面;(c)高温热处理过程中a-AlN 分解和再吸附的表面形态模型。

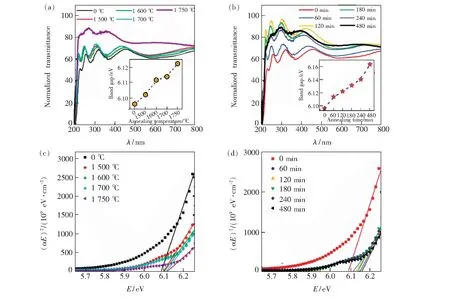

a-AlN薄膜表面形貌的演变将影响材料质量及光学特性。图4为a-AlN薄膜透射光谱、禁带宽度与高温热处理温度、时间的关系曲线。其中,图4(a)为a-AlN薄膜在不同温度下热处理60 min 的透射光谱。由图可知,随着热处理温度升高,a-AlN薄膜的光学透过率逐渐增大,其原因分析如下:未进行高温热处理的a-AlN表面为无规则的岛状形貌,高密度岛会对光线产生不规则散射作用,从而使a-AlN透光性能降低;随着退火温度升高,a-AlN薄膜表面形成沿着c方向的高取向性条纹原子台阶形貌,降低了光散射,提升了光在a-AlN中的透过能力。

在延长热处理时间的条件下,a-AlN薄膜的透射光谱呈现与退火温度相同的趋势,即随着高温热处理时间的延长,a-AlN薄膜的透光能力增强,如图4(b)所示,再次证明了a-AlN薄膜沿着c方向的高取向性条纹原子台阶形貌显著提升了透光能力。膜厚会对薄膜样品弱吸收区吸收系数及折射率造成影响,进而导致透射光谱震荡周期畸变[28]。图4(a)、(b)中过高温度(1 750 ℃退火60 min)及过长时间(1 700 ℃退火480 min)热处理a-AlN样品,其光学透射谱振荡周期明显畸变,该结果表明过高的退火温度及过长的退火时间会使a-AlN膜厚均匀性遭到破坏。

图4 (a)不同温度下热处理60 min的a-AlN薄膜的光学透射谱,插图显示了在不同温度下热处理60 min的a-AlN层的禁带宽度;(b)不同热处理时间的a-AlN薄膜的光学透射谱,插图显示不同热处理时间的a-AlN层的禁带宽度;(c)不同退火温度条件下(αE) 2与E的关系曲线;(d)不同退火时间条件下(αE)2与E的关系曲线。

通过对透射光谱曲线进行分析拟合可计算a-AlN薄膜的禁带宽度,从而反映a-AlN薄膜的结晶质量。拟合a-AlN薄膜禁带宽度的公式如下所示:

αE=A(E-Eg)1/2,

(2)

其中α为吸光系数,E为光子能量,A为材料常数,Eg为禁带宽度。利用透射光谱得到吸收系数α并通过该公式可计算得到(αE)2与光子能量E的关系曲线,如图4(c)、(d)所示。上述公式成立条件为入射光子能量E大于材料禁带宽度Eg,因此将关系曲线中高光子能量部分进行线性拟合,拟合直线与x轴交点即为样品的禁带宽度。拟合所得禁带宽度结果如图4(a)以及图4(b)中插图所示,a-AlN薄膜的禁带宽度随着热处理温度升高以及退火时间延长而增大。随着热处理温度升高到1 750 ℃,a-AlN薄膜的禁带宽度从6.09 eV增加到6.12 eV;在1 700 ℃热处理条件下,当热处理时间增加至480 min,a-AlN薄膜的带隙宽度由6.11 eV增加到6.16 eV,更加趋近于AlN单晶体块材料的禁带宽度(~6.2 eV),证明a-AlN薄膜在高温热处理过程中薄膜结晶质量得以提高。因此,通过对a-AlN材料的透射光谱分析可以得出结论,高温热处理可使a-AlN发生原子解离、迁移、再吸附,从而形成高取向性条纹原子台阶形貌,提高了薄膜的透光能力与结晶质量。

4 结 论

本文研究了高温热处理对a-AlN薄膜表面形貌演变的影响及物理机理。结果表明,高温热处理为Al、N原子运动提供了能量,由于Al、N原子在a-AlN的a面以及m面结合能力低于在c面的结合能力,导致在高温热处理过程中Al、N原子更趋向于从a面与m面解吸附,同时解离出的Al/N原子倾向于在表面沿[0001]方向迁移,并在c面吸附,使得随着退火温度升高与退火时间延长,a-AlN薄膜表面由岛状形貌演变成高取向性条纹原子台阶形貌,进而引起a-AlN薄膜光学特性和晶体质量的提升。本研究对获得高质量a-AlN以及解决AlGaN深紫外QCSE具有重要意义。

本文专家审稿意见及作者回复内容的下载地址:http://cjl.lightpublishing.cn/thesisDetails#10.37188/CJL.20210111.