全密闭短流程采出水处理工艺在南堡油田的应用及效果

2021-06-16赵金龙

赵金龙

中国石油天然气股份有限公司冀东油田分公司

目前国内各油田采出水处理多数采用“隔油除油(自由沉降或电脱水)+混凝沉降(或气浮)+压力过滤”三段处理工艺,再辅以阻垢、缓蚀、杀菌、膜处理或者生化法处理等[1],但在经济、技术等方面存在一定的问题。如隔油池只能去除大粒径的油,不能去除水中的溶解油和乳化油;气浮需要加入破乳剂,且油不能回收,运行能耗大;膜法运行成本高[2]工艺环节多,停留时间长,露天运行造成曝氧腐蚀。针对以上问题,经过调研选择全密闭短流程采出水处理工艺弥补以上弊端,并在南堡油田NP2-3LP采出水处理站中应用,为后续全密闭短流程采出水工艺在该油田的推广应用提供理论依据。

1 全密闭短流程采出水处理工艺研究

1.1 工艺流程及指标

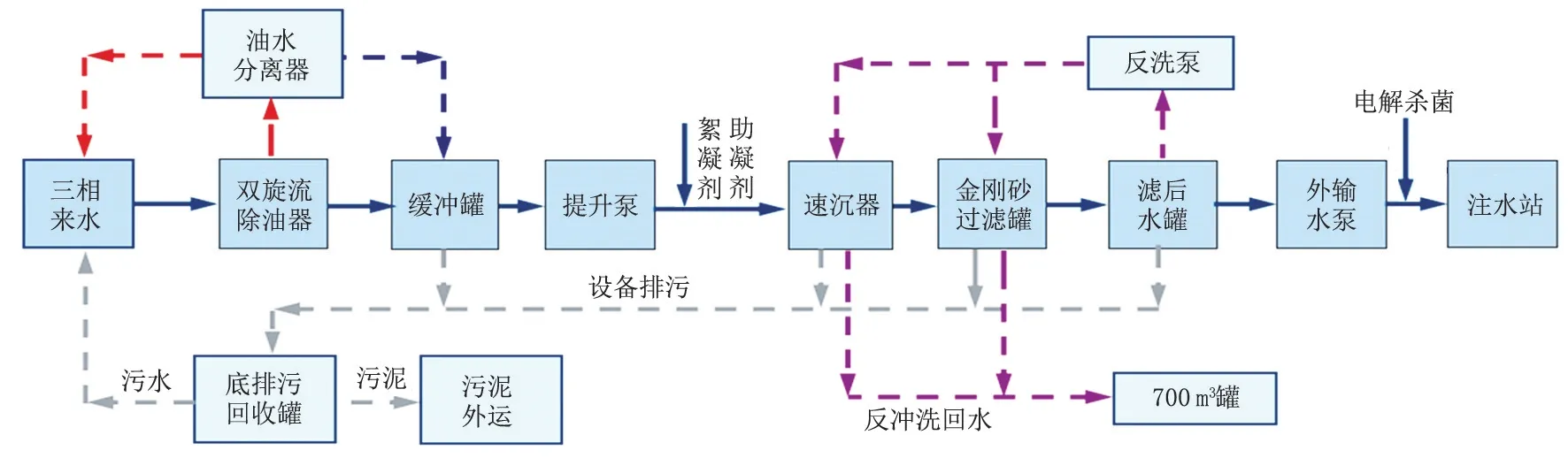

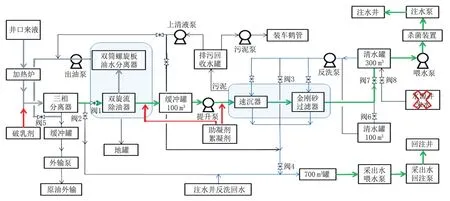

针对传统采出水处理工艺存在溶解氧腐蚀、细菌滋生繁殖、产生老化油、加药量大等问题,需要开发出多种组合工艺及多功能一体化的集成设备。集精简、高效、密闭运行等特点于一体的全密闭短流程采出水处理工艺[3-4]流程如图1所示。

图1 全密闭短流程采出水处理工艺流程Fig.1 Process flow of fully closed short-flow produced water treatment

采用双旋流除油+速沉器+过滤的核心工艺,在来水含油浓度(质量浓度)≤500 mg/L、悬浮固体浓度≤300 mg/L 的条件下,先通过双旋流除油器用物理法实现油水的初步分离,再通过速沉器将水中杂质快速混凝、沉淀、过滤,使含油浓度≤10 mg/L、悬浮固体浓度≤10 mg/L,再根据注水需求选用不同过滤设备以达到不同的水质指标。

1.2 主要设备

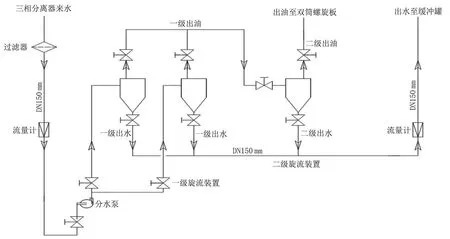

1.2.1 双旋流除油器

双旋流除油器[5]由旋流管和管内旋转桨叶组成(图2)。双旋流除油技术利用旋流离心原理,采用双向双速旋流离心分离技术,待分离的油水混合液从旋流器顶上部对切向进入旋流器内后,产生强烈的涡流,旋流器的锥形分离段随轴承内圈旋转,而轴承外圈则与旋流管外部的筒体相固定。在高速涡流的作用下,混合介质进入锥段以后,在旋转的锥筒带动下完成油水间的分离过程[6](图3)。双旋流除油器可解决长期由于大罐除油沉降时间长造成的曝氧腐蚀、细菌滋生腐蚀的问题,可节约大量优质原油,减少油泥对环境的污染。

图2 双旋流除油器原理Fig.2 Principle of double cyclone oil remover

图3 双旋流除油器现场Fig.3 Site of double cyclone oil remover

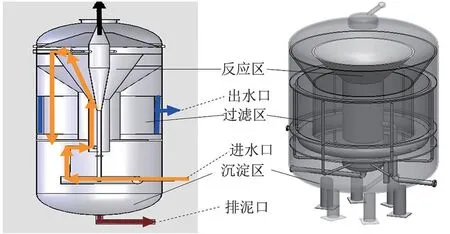

1.2.2 速沉器

速沉器[7]由锥形反应器和环形侧装深床过滤装置组成,它是可以实现在低压密闭条件下的混凝、沉降、过滤及排污为一体的高度集成的自动化水处理设备(图4)。通过双向旋流和顶部助力的有机结合,使含油污水在除油器内腔形成有效的离心场,实现油水分离;除油后的水进入底部管道混合器进行加药,管道混合器出水经泥水分离设施,实现泥水分离后,污泥进入沉淀腔进行动力沉降(图5)。

图4 速沉器内部结构Fig.4 Internal structure of quick settler

图5 速沉器原理Fig.5 Principle of quick settler

速沉器的沉降方式与静态沉降不同,是带压状态下的动态沉降,实现了深床过滤与沉降的有效结合,带压状态下污泥可以即时有效地排出,处理效果显著。采用速沉器可简化工艺流程,替代常规工艺的二次混凝沉降罐和一级过滤,并且可结合油田的不同地质情况,实现了顶排、中排和底排泥,排泥效果显著。

2 全密闭短流程处理工艺应用

2.1 工程概况

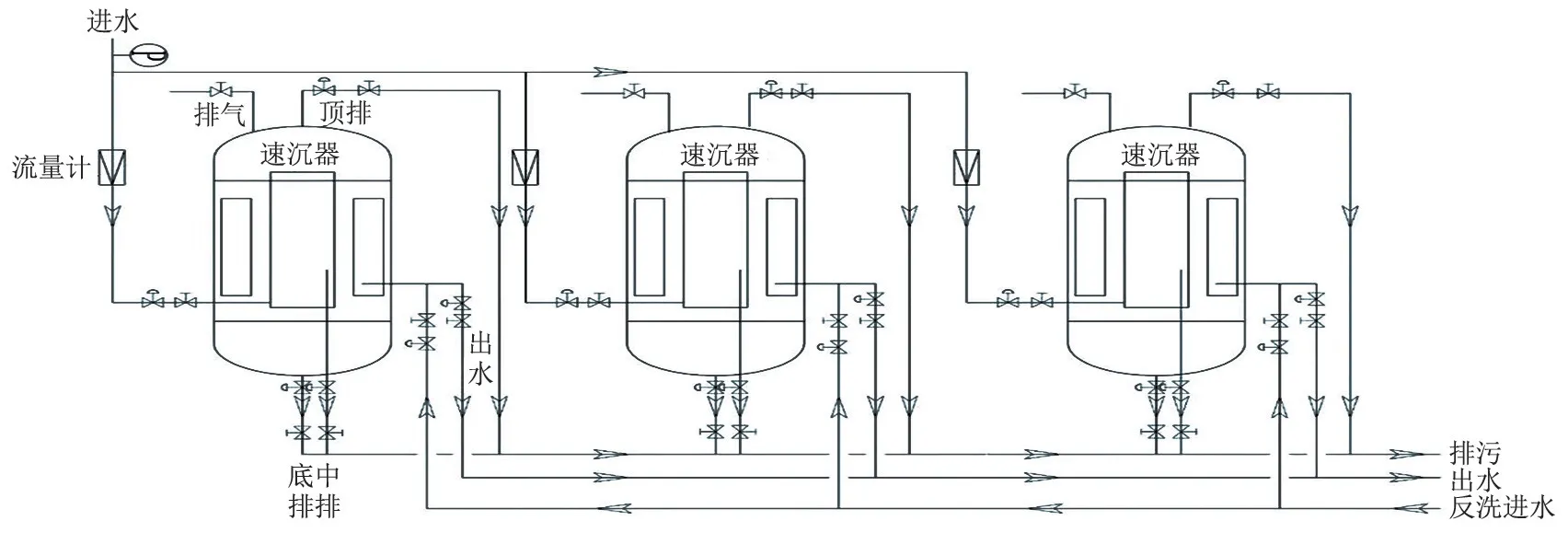

应用全密闭短流程采出水处理工艺,建设了南堡油田NP2-3LP采出水处理站,处理规模2 000 m3/d,水质指标含油浓度≤8 mg/L、悬浮固体浓度≤3 mg/L、粒径中值≤2 μm。该工程新建设备主要包括双旋流除油器2 组、速沉器3 台、双筒螺旋板油水分离器2 台、金刚砂过滤器3 台以及电解杀菌装置,改造并利用已建缓冲罐、滤后水罐、反冲洗回收水罐、排污回收水罐和外输水泵等设备设施。

2.2 采出水处理方案

本工程共新建双旋流除油器2 组、速沉器3台、金刚砂过滤罐3台;辅助工艺流程包括药剂加注、电解杀菌、反冲洗、污油污水污泥回收系统等[8-9]。NP2-3LP采出水处理站工艺流程如图6所示。

图6 NP2-3LP采出水处理站工艺流程Fig.6 Process flow of NP2-3LP produceel water treatment station

2.3 效果评价

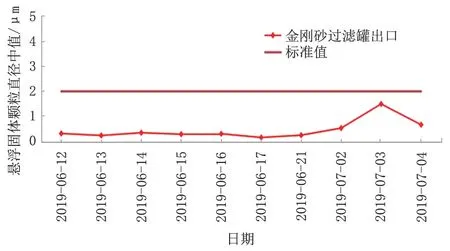

(1)水质稳定。全密闭短流程含油污水处理技术在除油环节严格控制出水含油量(100×10-6),避免了含油量波动造成的加药不准的影响,满足出水水质达到B1标准(图7)。

图7 处理后水中含油浓度情况Fig.7 Oil concentration in water after treatment

(2)细菌控制。全密闭短流程含油污水处理技术在整个工艺流程中缓冲水罐的水力停留时间设计为2 h,其他设备水力停留时间之和小于0.5 h,完全实现了对细菌繁殖时间的控制。

(3)溶氧量控制。溶解氧的参与会加剧腐蚀结垢和细菌滋生,使注水油层的配伍性发生变化,溶氧量也是油田开发注水严格控制的指标。全密闭短流程含油污水处理技术在整个系统的每个环节都做到了密闭隔氧,所以有效控制了溶氧量。

(4)污泥量控制。污泥的成分主要包括处理水源中的悬浮固体、未有效收集的残留油、加入的药剂、细菌和死菌。全密闭短流程含油污水处理技术使得污泥中的残油少、药量少、细菌和死菌少,从而污泥量相对较少(图8、图9)。

图8 处理后水中悬浮固体浓度情况Fig.8 Suspended solids concentration in water after treatment

图9 处理后水中悬浮固体颗粒直径中值情况Fig.9 Median diameter of suspended solids in water after treatment

3 结论

(1)双旋流除油器能实现高效油水分离、不添加任何药剂高品质原油的回收。

(2)速沉器全封闭运行,实现处理过程完全隔绝氧气,避免曝氧导致的溶解氧腐蚀,延长设备使用寿命。

(3)以双旋流除油+速沉器为核心的采出水处理工艺集精简、高效、密闭运行等特点于一体,经过该工艺处理后含油浓度平均为1.21 mg/L,出水悬浮固体浓度1.3 mg/L,粒径中值≤1 μm,达到B1水质标准,满足开发需求。

(4)以双旋流除油+速沉器核心工艺为基础进行研究,再根据注水需求选用不同过滤设备达到不同的水质指标,形成了一整套满足不同水质指标的全密闭短流程采出水处理工艺体系,可适应不同油藏的注水需求。