压缩机变频电路板故障试验研究

2021-06-15李欣赵洋徐华保张建雄

李欣 赵洋 徐华保 张建雄

中家院(北京)检测认证有限公司 北京 100176

1 引言

压缩机是制冷装置中最主要的设备之一,是制冷系统的发动机,相当于制冷系统的心脏。其安全与性能的好坏对制冷系统的稳定性和能力起着决定性的影响,在压缩机安全方面,国内专家学者已具备一定的研究成果,孙英提出的三相压缩机过电流保护控制系统,着重改进了三相压缩机在运行过程中的故障保护机制,通过电流互感器检测压缩机的过电流值,实现压缩机速断,达到在恶劣环境下保护压缩机的目的[1]。史明君等人涉及的变频冰箱压缩机短路保护电路,通过对压缩机电路板的重新设计,达到提高短路保护执行速度的目的,从而实现故障下对压缩机的保护[2]。吴海明研发的冰箱压缩机延时保护电路,利用电容器的充放电特性、二极管的正向导通特性以及主控芯片掉电不擦除的特性,解决了现有保护电路的复杂性等难题[3]。然而,国内学者对于压缩机安全性的研究仅侧重于电路改进,并没有着眼于电路板故障的检测方面。另一方面,国内对于压缩机的安全检测通常包括冲击、压力、潮态、接地、堵转、爬电距离、针焰等试验[4]。而变频电路板的非正常测试往往因为难度大、危险性高等原因被检测人员忽略,本研究针对这一现象重点对变频电路板故障中的低功率电路判定和短路进行试验,希望为今后压缩机变频电路板的安全试验以及设计思路提供参考。

2 低功率电路判定试验

2.1 试验系统及依据

低功率电路判定试验是判定相关电路是否需要进一步进行短路故障试验的重要依据,即被判定为低功率的电路如果不用于危险性功能需要保护的前提下,可以不进行相关短路故障试验。依据GB 4706.1《家用和类似用途电器的安全 第1部分:通用要求》第19章对于低功率电路检测方法的描述,需要将一个可变电阻连接在被调查点和电源异性极之间,逐渐减小电阻后测量电阻器消耗的功率[5]。如图1所示为被测压缩机变频电路板低压前端部分电路图。

根据理论判断可知,低功率电路通常发生在低压电部分,本试验涉及的某国产D品牌压缩机电路板低压部分分别为3.3 V和15 V,以15 V电路部分为例,选取图1中PT124点和接地点之间连接可变电阻R,将电阻R的阻值调至100 Ω,测量通过该可变电阻的电流值和电压值,每次测量时间为5秒,待电压表、电流表稳定后进行读数并以此进行功率计算。随后以每次检测减少5 Ω电阻阻值重新进行电流、电压的测量,以此获得功率最大点,直至电阻减少一定值后压缩机停机,随即停止试验。

2.2 试验结果及分析

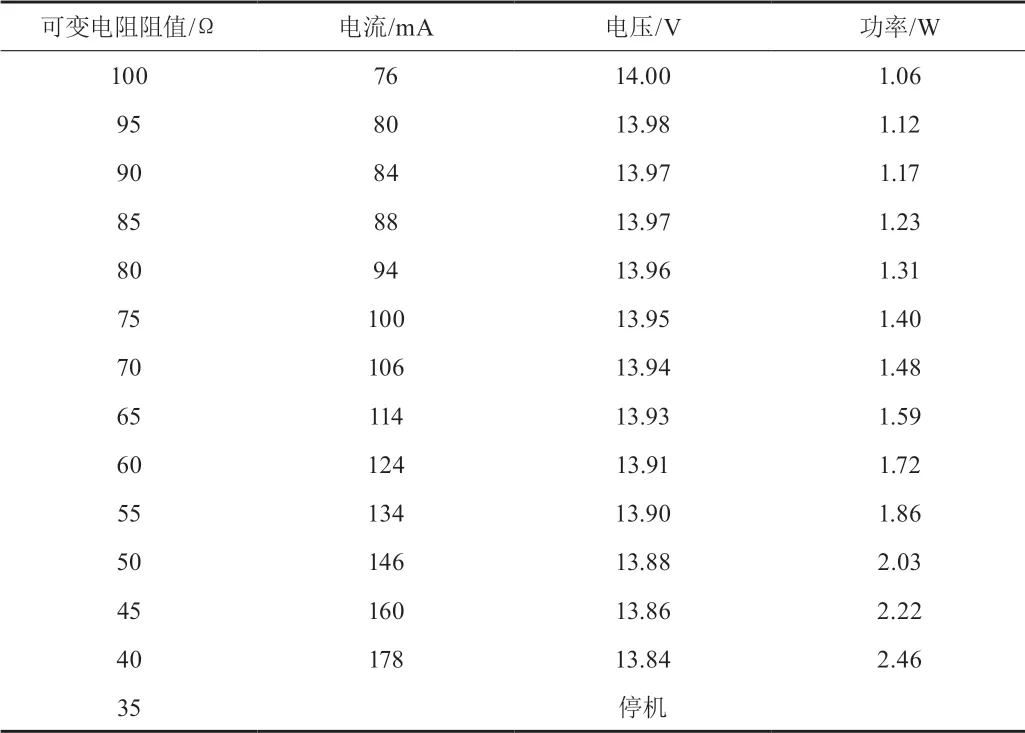

如表1所示,当可变电阻从100 Ω逐渐减小时,通过该电阻的电流值不断增加,电压值有小幅度递减,最终计算的功率值由于电流值的增大而增大。从试验数据看出,当可变电阻值为100 Ω时,所测功率值为最小的1.06 W;当可变电阻值为40 Ω时,所测功率值为最大的2.46 Ω;当可变电阻值为35 Ω或小于35 Ω时,压缩机停机。

从以上数据结果以及GB 4706.1《家用和类似用途电器的安全 第1部分:通用要求》中第19章的判定要求,可以判断所测量的点最大功率不超过15 W,视为低功率点。距电源比低功率点远的电路为低功率电路。结合图1可知,点PT124和接地点所包括的末端电路,即15 V末端的供电电路均可以视作低功率电路。根据标准的要求,当该电路进一步满足其不用于电击、火灾危险、机械危险或危险性功能失效保护时,可不做故障施加的电路试验。

表1 某国产D品牌压缩机低功率电路判定试验结果

图1 被测压缩机变频电路板低压前端部分电路图

如图2所示,根据低功率电路判定试验结果中功率、电流的变化曲线图可以进一步分析:当可变电阻的阻值线性减少时,电流的变化表现为指数型增长,功率变化曲线与电流变化曲线基本保持一致。由此可以得出以下结论:由于可变电阻并联在15 V低压电路的电源端,因此阻值的变化对电阻两端电压变化影响很少,但随着阻值的减少,通过该电阻的电流、功率未呈现线性变化,原因在于低功率电路末端存在的电容等元器件受到并联电阻的影响,并反作用于可变电阻通路,对电路的电流、功率造成影响并显现为指数型曲线。

图2 低功率电路判定试验功率、电流与可变电阻值的关系

3 短路故障试验

3.1 试验系统及依据

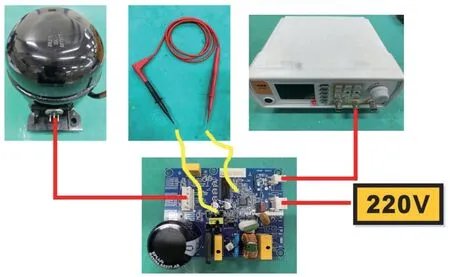

图3 短路试验系统布置图

短路和开路是随着电路板老化最常发生的故障,依据经验,短路故障造成的过热、火灾风险远高于开路,因此,短路故障试验是压缩机乃至整机电路安全检测中最重要的部分之一。如图3所示,短路故障试验装置包括被测电路板、与被测电路板匹配的D品牌压缩机、信号发生器、短路探针以及220 V电源。依据GB 4706.1《家用和类似用途电器的安全 第1部分:通用要求》第19章的要求,试验操作方法为:将信号发生器调频至50 Hz,用220 V电源给变频电路板及压缩机供电,通过两端带探针的导线将重点电容器、主要非集成电路电子元件进行短路,观察电路板及压缩机状态。

3.2 试验结果及分析

3.2.1 高压整流电路部分

根据标准,短路故障试验应当对变频电路板的电容器及主要非集成电路电子元件进行短路。可在试验时将变频电路板分为高压和低压两个部分进行,图4所示电路为被测压缩机变频电路板高压部分电路,在该电路中仅选择主要电容器C102、C107以及C105进行短路试验,电容C101与C105、C108与C107容量及工作原理相同,其试验结果可参照C105、C107的试验结果,另外选择非集成电路电子元件D100的1、2点以及D100的3、4点分别进行短路试验,查看整流部分在短路故障下的工作情况。

表2 高压整流电路部分试验结果表

图4 被测压缩机变频电路板整流部分电路图

高压整流部分元器件短路试验结果如表2所示,仅电容C105在短路试验时,压缩机和变频电路板表现为正常运行,大部分电容在短路试验时,变频电路板表现为爆炸,压缩机停机,其中整流器D100在进行1、2点短路时,变频电路板状态表现为高温(51.7℃)。由于高压整流电路是压缩机及电路板整体的电源输入端,在主要部件发生短路故障时,会很大程度影响整机的运行状态且电路故障表现比较明显。

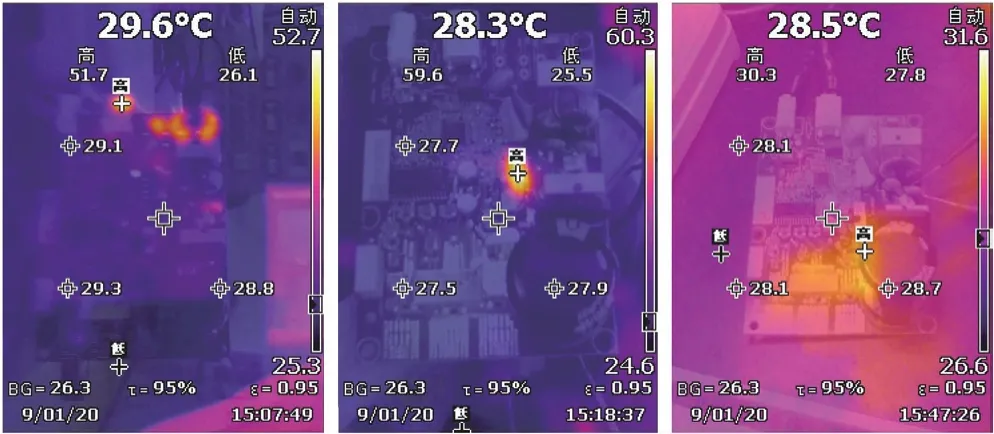

图5 变频电路板部分元件短路试验温度分布情况一

如图5所示,从左至右分别为D100(1、2点)、C107以及C105短路故障时变频电路板温度分布情况,从图中可以看出,在D100(1、2点)发生短路故障时,电路板呈现高温的区域在电源输入插口附近;在C107发生短路故障时,电路板发生爆炸,爆炸过后的高温区域出现在变压器T103附近;在C105发生短路故障时,电路板正常运行,电容C107附近呈现出温度小幅度升高的现象。

3.2.2 低压电路部分

图1、图6所示分别为变频电路板低压电路的前端和末端部分,短路故障试验方法与3.2.1节类似,该电路部分主要选择电容器、二极管和芯片引脚等进行短路,主要电容器包括:C110、C112、C117和C114;二极管包括:D104、D106和D111;芯片引脚包括U300芯片的供电引脚1与其他个引脚进行短路,此外进一步检测变压器T103的端点5、3之间以及5、4之间的短路故障情况。

表3 低压电路部分试验结果表

图6 被测压缩机变频电路板低压末端部分电路图

低压部分元器件短路试验结果如表3所示,由于元器件种类不同,短路后压缩机及变频电路板也呈现出了各种不同的状态。其中在电容短路时,设备的反常状态呈现为压缩机停机、电路板升温及损坏,但与高压电路不同的是更多的出现了设备运转正常的情况,这在一定程度上说明低压电路和部分信号电路中的电容器短路后对整机运行状态影响相对较小。在二极管和变压器低压端方面,在相关元器件短路后,电路板及压缩机在短时间内的运行状态均不受太大影响,但在变压器低压端点短路后,电路板温度呈小幅升高趋势。在芯片方面,短路引脚选择不同则出现了多种不同显现,但多表现为电路板升温、损坏和压缩机停机。值得注意的是,即使在低压芯片电路部分,仍出现部分电路板爆炸的情况,因此在做低压部分短路试验时,试验员仍需做好安全措施。

图7 变频电路板部分元件短路试验温度分布情况二

如图7所示为部分元器件短路出现典型状况后电路板的温度分布情况,从左至右分别为C117、C114、U300的引脚1与引脚23、U300的引脚1与引脚15。从图中看出当C117短路时,C117本身呈现出高温状况,同时产生高温状态的还有芯片U100;在C114发生短路后,电路板大部分区域温度未发生变化;U300的引脚1与引脚23短路后,压缩机供电端出现爆炸,爆炸后达到100℃以上的高温;U300的引脚1与引脚15短路后,信号线接口附件出现75℃以上的高温。从各种短路故障所产生的电路板温度分布图可以看出,在低电压部分发生短路故障可以造成压缩机供电端、信号端、元器件和芯片等多种部件发生损坏。

4 结论

本次试验研究主要包括了低功率电路判定和短路试验两个部分,针对GB 4706.1《家用和类似用途电器的安全 第1部分:通用要求》中第19章的方法搭建了试验系统。首先在低功率电路判定试验中,可以看出电流、功率与可变电阻阻值之间并非呈现出线性关系,但却随着阻值的增大而增大,在压缩机停机前可以得到可变电阻理论功率的最大值,这一结论有利于帮助试验员迅速捕捉功率最高点,从而对电路是否为低功率电路进行判断。在短路试验中,研究发现在高压电路部分主要元器件短路时,大多出现较危险的爆炸现象,而在低压电路元器件短路时,多表现为电路板升温和停机,但仍不能排除发生电路板爆炸的情况,这一结论也将为今后短路试验结果提供预判参考,从而达到有效指导试验员进行试验的目的。