基于应变测试技术的某VPX模块的优化设计

2021-06-15李鹏程尤浩韩钟剑赵宇博

李鹏程,尤浩,韩钟剑,赵宇博

(中国电子科技集团公司第二十研究所,陕西 西安 710068)

机械应力是在机械外力的作用下物体内部产生的力,机械应力能使电子器件出现破裂、焊点开路等失效现象。机械应力只能通过物体产生的应变进行定量分析[1-3]。机载电子设备在运输、贮存和使用过程中不可避免会受到各种机械应力的作用[4],其会在很宽的频率范围内受到振动[5],振动会使电子设备整机及其电子元器件受到很大的应力以至电子设备失效[6]。

电子设备失效的主要原因是焊点开裂,因此围绕焊点开裂开展应力应变状态的研究[7],有助于精确预测可能发生的故障位置及类型,从而对电子设备进行优化设计,很多学者基于应变测试对表贴元器件焊点做了大量的研究[8]。研究表明,要从根本上解决焊点开裂问题,则需要找到一种方法定位焊点开裂的根本原因,并对失效因子进行量化,才能有的放矢地对电子设备进行改进设计,提升产品抗振性能[9]。应变测量在电子设备设计、研发和制造过程中具有相当重要的意义[10]。通过测量电子设备在振动载荷下的应变,可实现对焊点开裂等失效的预测[11]。

本文着重对振动条件下电子设备进行应变测试,并用仿真的方法进行定性分析,找出设计中的薄弱环节,优化电子设备的设计,改善电子设备的力学性能,以确保电子设备在恶劣的振动环境下可以正常工作。

1 故障现象

基于VPX标准的6U模块是一种常见的机载电子设备,本文对某机载VPX模块进行振动试验,设备上电工作正常后,振动台开始工作,大约10 min该模块出现故障,经现场检查,发现电路板上位号为N3的某器件电源无输出。VPX模块示意图如图1所示。

图1 VPX模块示意图

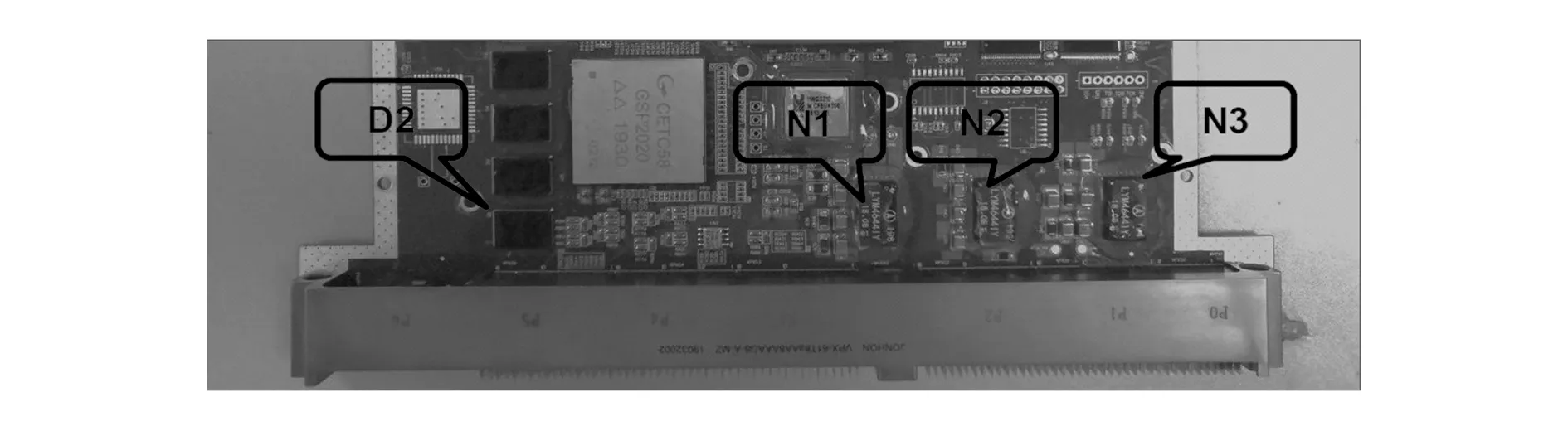

为了定位故障,对发生故障的某VPX模块进行失效分析。对VPX模块上距离VPX连接器较近的4个BGA封装的器件N1、N2、N3和D2进行了金相切片检测,金相检测芯片位置如图2所示。

图2 金相检测芯片位置

检测结果为:样品上N1、N2、N3和D2器件焊点都出现了不同程度的开裂,边角的个别焊点出现了铜焊盘断裂,N3器件焊点开裂情况如图3所示,各器件焊点开裂点排布如图4所示。从焊接情况来看,焊球塌陷良好,焊点金相组织均匀,焊接情况未见明显异常。从开裂模式上来看,焊点存在多模式开裂的情况,表明焊点受到的应力较大。

图3 N3器件焊点代表性金相图

图4 故障模块开裂焊点分布图

2 基于应变测试技术的失效过程分析

2.1 原因分析

VPX模块在受到振动应力后,电路板变形,其峰值应变大,导致器件的焊点发生开裂。但要确定是否是上述原因导致焊点开裂,还需要具体试验来验证,并对变形量进行量化,进而对该VPX模块的设计进行优化。

2.2 应变测试技术

应变片电测法是用电阻应变计测量设备的表面应变,再根据应变-应力关系确定构件表面应力状态的一种应力分析方法。测量时,将电阻应变片粘贴在设备被测点。当设备在载荷作用下产生应变时,电阻应变计会发生相应的电阻变化,用应变仪测出这个变化,即可以计算被测点的应变和应力[12]。

2.3 应变测试

将10个应变片粘贴于指定的测试位置,1号~10号应变片布局如图5所示,振动试验现场安装图如图6所示。

图5 应变片布局图

图6 现场安装图

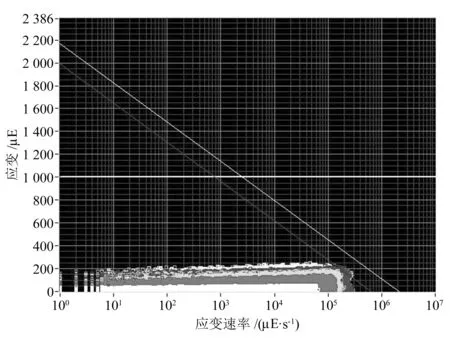

通过应变测试仪监控应变参数。该故障VPX模块进行振动试验时,其遭受的应变值最大达到1 250 μE,测试结果如图7所示,依据IPC/JEDEC-9704A中关于应变测试的要求[13],最大允许应变与板厚和应变速率存在一定关系,测量值在应变-应变速率曲线下为允许应变,在曲线上则超过了允许应变,如图8所示。实际测试得到4号应变片位置的应变-应变速率如图9所示,从图中可以看出,应变值超过了标准允许的最大应变,有发生故障的风险,根据经验值,应变超过1 000 μE就可能导致焊球开裂。

图7 故障VPX模块进行振动试验时的应变情况

图8 应变-应变速率图

图9 4号应变片应变-应变速率图

3 优化设计

根据故障原因以及应变测试的结果,对VPX模块进行改进设计:1)增加VPX模块的强度,降低VPX模块振动时的应变;2)调整器件布局,使BGA器件避开应变较大的位置。对电路板和结构件都进行了相应的改进。

电路板改进主要包括以下方面:1)电路板厚度从1.86 mm增加至2.30 mm;2)电路板重新布局,增加安装孔,调整器件距安装孔和VPX连接器距离。改进前后电路板器件布局对比如图10所示。

图10 电路板器件布局

结构件改进主要包括以下方面:1)将壳体的壁厚从1.5 mm调整至2.0 mm;2)将安装孔通过加强筋连接起来;3)壳体底部增加安装孔并用加强筋连起来;4)壳体内部增加两条加强筋。改进前后的结构布局对比如图11所示。

图11 结构布局

4 仿真分析

4.1 仿真条件设置

VPX模块的材料力学参数见表1。

表1 材料力学参数

对VPX模块的三维模型进行简化处理,去掉尺寸较小的孔、凸台、圆角。VPX模块插入机箱之后,模块上连接器插头与机箱背板上连接器插座连接,同时模块在厚度方向上的横向锁紧依靠上下的楔形锁紧机构来实现,将锁紧条安装面和连接器插合面设为固定约束,建立的简化模型如图12所示,模块约束边界条件如图13所示。

图12 简化模型 图13 模块约束边界条件

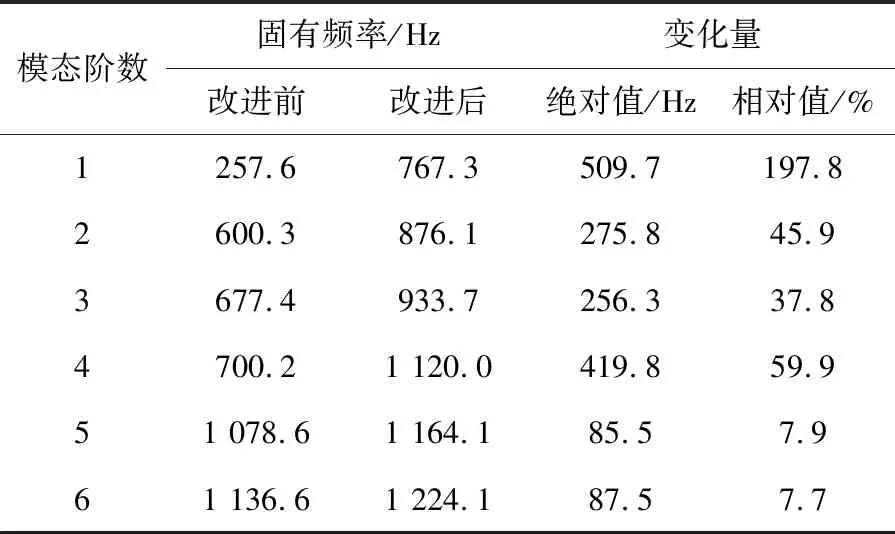

4.2 模态分析

模态分析是动力学分析的基础,结构的振动特性决定了其对于各种动力载荷的响应情况。表2列出了优化后VPX模块的前6阶模态固有频率,可知经过优化,前6阶模态固有频率均有不同程度的增加,VPX模块的刚度得到提升。图14为优化后VPX模块的前二阶模态云图。

表2 模态分析结果

图14 优化后VPX模块前二阶模态

4.3 随机振动分析

振动试验一般用有限元分析软件的随机振动模块进行分析,在随机振动分析中选用全部模态解进行相应PSD(功率谱密度)求解。

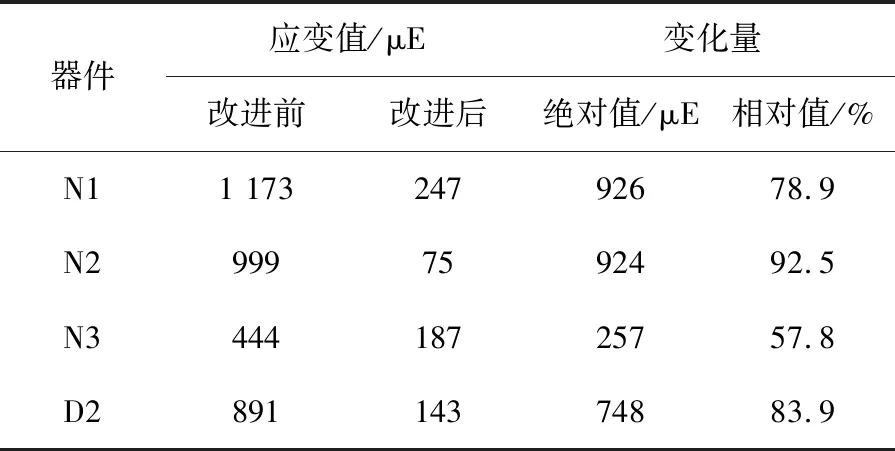

表3列出了优化前后N1、N2、N3和D2器件应变值,可知经过优化设计,N1、N2、N3和D2器件应变值均有不同程度的降低。

表3 随机振动应变仿真分析结果

5 改进后应变测试

对改进后VPX模块的振动进行了应变测试。由测试结果可知,进行振动试验时遭受的应变值最大为250 μE,应变测试结果如图15所示,应变-应变速率测试结果如图16所示。

图16 改进后进行振动试验时的应变-应变速率图

图15 改进后进行振动试验时的应变情况

表4列出了优化前后N1、N2、N3和D2器件应变值变化,由表可知,N1、N2、N3和D2器件应变值明显降低。

表4 随机振动应变测试分析结果

6 结束语

本文通过应变测试对某VPX模块进行应力评估,实现对应变风险的定量摸底。利用动力学仿真对应力分布情况进行预测,可全面、直观地显示出模块的应力应变状态,结合仿真分析优化当前VPX模块的布局。目前仿真的精度还不够高,后续要结合应变测试进一步优化仿真模型,提前预测电子设备经受机械应力载荷时电路板的应力分布情况,进而识别设计缺陷,指导布局。