圆柱滚子轴承故障分析与改进

2021-06-15范国星于庆杰刘新宇闫国斌

范国星,于庆杰,公 平,刘新宇,闫国斌

(1.空装驻哈尔滨地区第一军事代表室,哈尔滨 150066;2.中国航发哈尔滨轴承有限公司,哈尔滨 150025)

0 引言

航空轴承作为发动机的关节,对发动机的安全稳定运转起关键作用。轴承在工作中将面临超高转速、超高温、超宽载荷变动范围的严苛条件,所以对轴承的结构设计、加工精度、安装使用等要求极高[1-2]。在发动机使用过程中,受加工与安装精度、工作温度分布、受载变形等因素影响[3-4],转子发生弯曲与倾斜,轴承内圈与外圈会产生倾斜角,不对中运转,尤其对于圆柱滚子轴承,在较大的倾斜状态下工作,会发生边缘接触,产生应力集中,导致早期失效。失效磨损主要表现为疲劳剥落、磨损等[5-7]。文献[8-9]针对滚子轴承倾斜状态说明了数值计算理论,没有考虑滚道长度影响;文献[10]对滚子轴承不同滚子修形方式下的轴承受载状态进行研究,也没有考虑滚道长度影响。本研究主要针对失效轴承开展失效因素分析,考虑滚道长度的影响,提出轴承抗倾斜角计算方法,分析倾斜状态下接触应力,确定增加滚道长度及滚子凸度量的改进措施。

1 试验过程

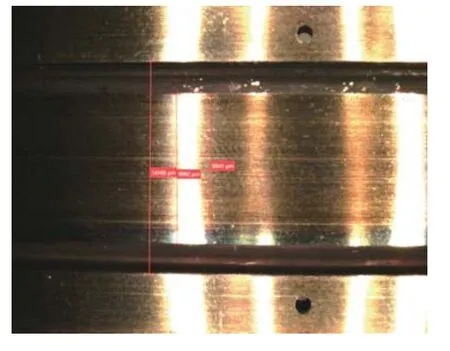

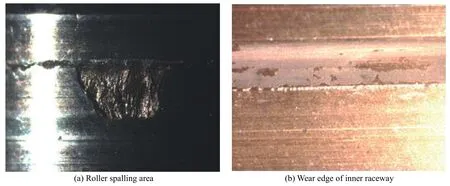

主轴轴承在使用过程中发生失效,轴承分解后发现所有滚子均在同一侧发生剥落,剥落坑最大尺寸约2.1 mm(周向)×1.3 mm(轴向),剥落位置距滚子倒角边缘约1 mm,滚子剥落形貌如图1 所示,与滚子剥落侧同侧的轴承内圈滚道边缘存在挤压磨损现象(图2)。外圈滚道有偏一侧的接触印记,保持架整体完好。

图2 内圈滚道边缘挤压磨损形貌Fig.2 Extrusion wear morphology of inner raceway edge

图1 滚子剥落形貌Fig.1 Roller spalling morphology

1.1 宏观观察

采用体式显微镜进行观察,滚子剥落区形貌见图3a,内圈滚道磨损边缘形貌见图3b,可见轻微剥落。

图3 失效轴承宏观形貌Fig.3 Morphology of failure bearing

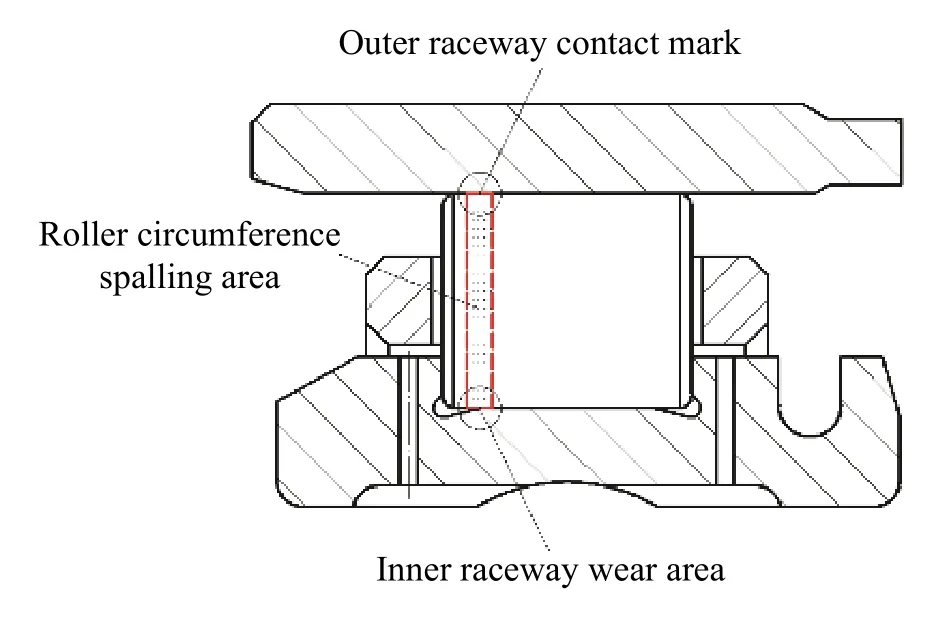

根据轴承内滚道磨损位置、滚子剥落位置及外滚道接触印记判断,轴承在工作中存在一定偏载,导致滚子工作面与滚道边缘接触,引起轴承失效。轴承结构及失效位置见图4。

图4 轴承结构及失效位置Fig.4 Bearing structure and failure location

1.2 复查情况

针对故障轴承从原材料、设计、工艺和质量等多方面进行复查,轴承零件组织、硬度合格,符合热处理技术标准要求,轴承加工、检测符合图纸要求。对于轴承安装使用及轴承结构设计有以下2 点因素无法排除:1)轴承在安装使用过程中轴承内圈与外圈轴线不对中,即有较大倾斜角;2)轴承结构设计抗倾斜能力的裕度不足。

2 测量与计算分析

2.1 内圈与外圈倾斜角测量

通过对故障轴承外径及内径的多个测量点尺寸重复测量发现,外圈测量点1 尺寸小于测量点2 的尺寸,内圈测量点3 的尺寸大于测量点4 的尺寸,即轴承内圈与外圈均产生了锥度变形,通过计算,外圈倾斜角最大为4′,内圈倾斜角最大为1.5′,即轴承内圈与外圈的倾斜角度为5.5′。轴承倾斜示意图见图5。

图5 轴承倾斜示意图Fig.5 Schematic diagram of bearing tilt

2.2 轴承抗偏斜角计算

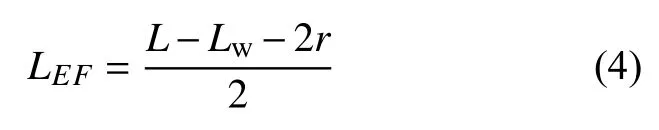

该主轴轴承滚子采用平直−圆弧修形,滚子轮廓示意图如图6 所示。滚子凸度量δ与凸度半径R换算公式为:

图6 滚子轮廓示意图Fig.6 Schematic diagram of roller profile

式中:L为滚子总长度,Lw为 滚子平直段长度,r为滚子倒角。

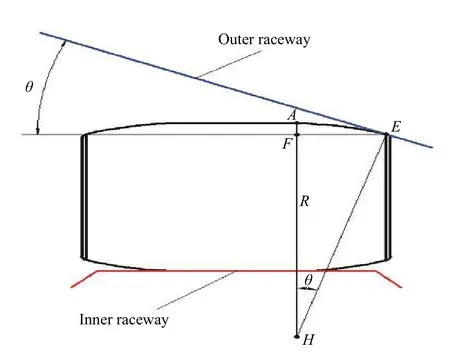

从图4 的轴承结构图可以看出,轴承内圈滚道长度小于滚子长度,外圈滚道长度大于滚子长度。当内圈与外圈产生倾斜角θ时,假定2 种极限情况:1)滚子与外滚道平行接触,与内滚道形成最大允许倾斜角θi;2)滚子与内滚道平行接触,与外滚道形成最大允许倾斜角 θ0。

1)与内滚道形成最大允许倾斜角θi。

滚子与内滚道极限接触示意图如图7 所示,由于内滚道长度小于滚子长度,产生最大倾斜角时,内滚道边缘将与滚子圆弧段相切接触于C点,A点为滚子平直段与圆弧段的交点,A点到D点的长度等于C点到D点的长度,均为滚子凸度半径R,作直线AB垂直与CD,直线AB的长度为:

图7 滚子与内滚道极限接触示意图Fig.7 Schematic diagram of the extreme contact between roller and inner raceway

与内滚道形成最大倾斜角为:

式中,Li为内滚道有效长度,Lw为滚子平直段长度。

2)与内滚道形成最大允许倾斜角θ0。

滚子与外滚道极限接触示意图如图8 所示,由于外滚道长度大于滚子长度,产生最大倾斜角时,滚子圆弧段与倒角的交点将与外滚道相切接触于E点,A点为滚子平直段与圆弧段的交点,A点到H点的长度等于E点到H点的长度,均为滚子凸度半径R,作直线EF垂直与AH,直线EF的长度为:

图8 滚子与外滚道极限接触示意图Fig.8 Schematic diagram of the extreme contact between roller and outer raceway

与外滚道形成最大倾斜角为

式中:L为滚子总长度,Lw为 滚子平直段长度,r为滚子倒角。

以上分析推导为不考虑弹性变形情况下的几何关系计算,轴承最大允许倾斜角为θi与θ0取小值。

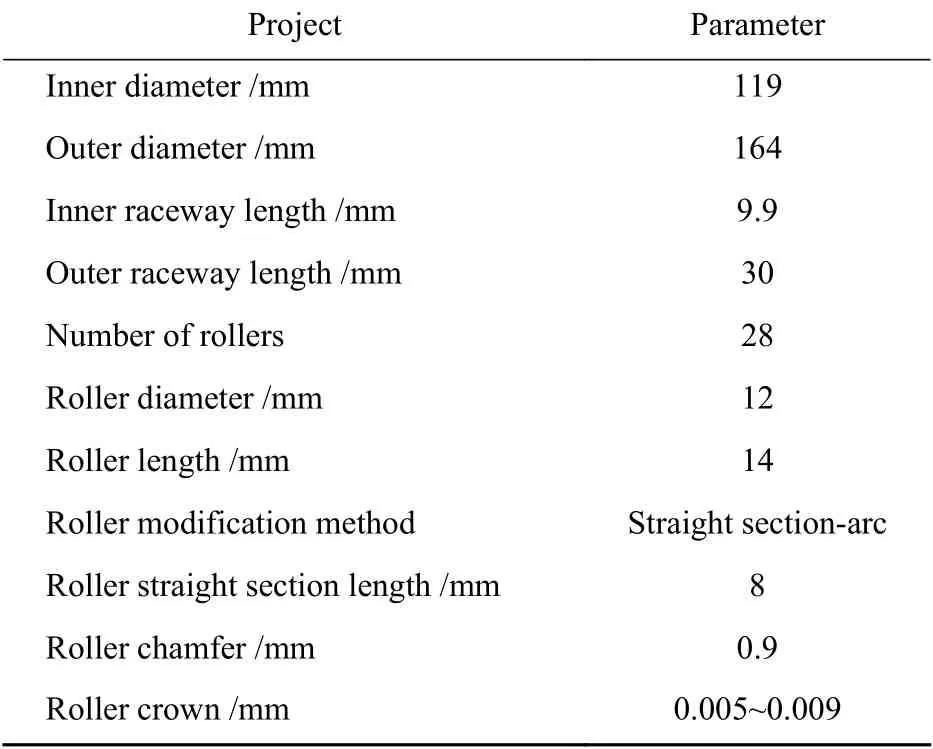

该主轴轴承参数如表1 所示。

表1 轴承参数Table 1 Bearing parameter

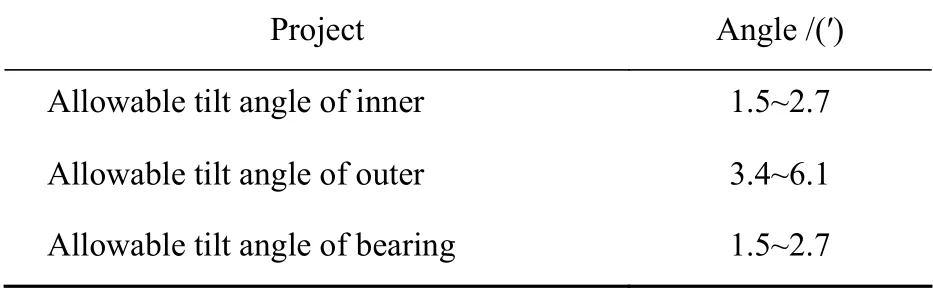

根据式(3)、式(5)计算,轴承允许倾斜角见表2。

根据表2 计算结果可知,轴承设计允许倾斜角小于故障轴承的工作倾斜角5.5′。将产生滚子圆弧段与内滚道边缘接触,产生较大的应力集中。

表2 轴承允许倾斜角Table 2 Allowable tilt angle of bearing

2.3 轴承接触应力计算

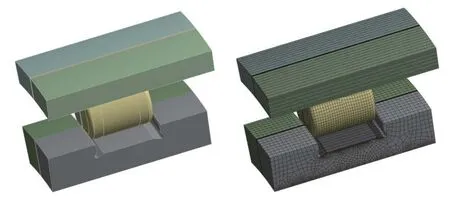

轴承工作最大径向载荷为13 kN,根据Romax Designer 软件计算滚动体最大接触载荷为2.419 kN,采用有限元软件建立内圈与外圈形成5.5′倾斜角的分析模型并对接触区网格进行细化[11],轴承简化模型及网格细化见图9。

图9 轴承简化模型及网格细化Fig.9 Simplified bearing model and mesh refinement

各接触对设定摩擦接触,对轴承外圈设置固定约束,在内圈内径面施加载荷,并进行分析求解[12-13],得到倾斜状态下的接触应力分布如图10所示,从图中可以看出,最大接触应力为2225.7 MPa,位置出现在滚道边缘,应力值超过2000 MPa,不满足材料长时间工作要求。

图10 倾斜状态下的接触应力分布Fig.10 Contact stress distribution in tilted state

根据上述分析可知,轴承设计允许倾斜角小于轴承实际工作倾斜角,产生滚子圆弧段与内滚道边缘接触,产生较大的应力集中,导致滚子剥落与内圈滚道挤压磨损。

3 轴承改进措施

针对轴承设计抗倾斜裕度不足的问题,提出以下改进措施:

1)轴承内圈滚道长度调整为12 mm;

2)滚子凸度量设计为0.015~0.025 mm。

改进轴承结构抗倾斜裕度为9.7′~16.2′,计算倾斜状态下的改进结构接触应力分布见图11,滚子未与内滚道边缘接触,计算接触应力为1693.6 MPa,接触应力降低23.9%。

图11 倾斜状态下的改进结构接触应力分布Fig.11 Improved structural contact stress distribution in tilted state

4 结论

1)轴承设计允许倾斜角小于轴承实际工作倾斜角,产生滚子圆弧段与内滚道边缘接触,产生较大的应力集中,导致滚子剥落与内圈滚道挤压磨损。

2)采取增加内圈滚道长度及滚子凸度量的方式,可以避免滚子圆弧段与内滚道边缘接触。